1.本技术涉及机械加工刀具技术领域,具体涉及一种用于孔倒角去毛刺的偏心刀具。

背景技术:

2.汽车零部件对于表面质量要求较高,表面质量太差会影响零部件的功能性,进而影响汽车的驾驶的舒适性和安全性。因此汽车零部件制造企业都对工件的表面质量比较看重,有些部位飞边和毛刺是不允许存在的。孔是汽车零部件中很常见的加工形状,但孔口一般均有毛刺存在。一般需要采用去毛刺刀具进行倒角加工的工艺处理毛刺。普通的倒角刀一般只能从正端面进行倒角去毛刺,这样一个孔需要翻转两次夹具才能将孔的两端进行去毛刺加工。如果孔的另一端处于封闭区域或者有其他部位的存在而导致无法下刀去毛刺加工,此时普通的倒角刀就无法使用。

技术实现要素:

3.本技术实施例提供了一种用于孔倒角去毛刺的偏心刀具,可解决背景技术中的问题。

4.为实现上述目的,本实用新型提供如下的技术方案:

5.本技术实施例中提供一种用于孔倒角去毛刺的偏心刀具,包括刀柄、刀杆和刀头, 所述刀柄包括夹持段和延伸段,所述夹持段用于将所述偏心刀具固定,所述延伸段用于固定连接所述刀杆;所述刀杆包括依次固定连接的无偏心形状的尾刀杆、台阶倒角和偏心形状的端刀杆;所述刀头位于所述端刀杆的前端,所述刀头包括前倒角刃、后倒角刃和排屑槽。

6.在一些实施例中,所述延伸段处设置避让倒角。

7.在一些实施例中,所述所述前倒角刃和所述后倒角刃夹角呈v形,所述前倒角刃能够正端面倒角去毛刺加工的孔径最小为前倒角刃上最低处切削刃的旋转直径,所述后倒角刃能够反倒角去毛刺加工的孔径最小为刀头最高处切削刃的静态高度。

8.与现有技术相比,本实用新型的有益效果为:

9.本实用新型提供了一种用于孔倒角去毛刺的偏心刀具,包括刀柄、刀杆和刀头,所述刀杆包括依次固定连接的无偏心形状的尾刀杆、台阶倒角和偏心形状的端刀杆,尾刀杆设计成无偏心形状以提供刀具足够的刚性,端刀杆设计成偏心结构以使刀头的旋转直径最大,从而增大端刀杆的加工刚性,尾刀杆与端刀杆相连接的台阶处进行倒角去干涉处理形成台阶倒角,避免刀具加工时台阶根部受力集中而刀具断裂情况的出现;所述刀头位于所述端刀杆的前端,所述刀头包括前倒角刃、后倒角刃和排屑槽,这样所述前倒角刃可以进行正端面倒角去毛刺加工,所述后倒角刃可以进行孔背面反倒角去毛刺加工,既可以用于孔的端面正倒角去毛刺加工,也可以用于无法正端面倒角去毛刺加工的反倒角去毛刺的孔加工;本技术的刀具只需夹具一次定位便可以将整个孔的两端都进行去毛刺倒角加工,节省

夹具转换时间,并且能够用于倒角去毛刺加工的孔径范围极广,可根据工件孔径大小灵活设计刀具的无偏心尾刀杆直径大小、台阶倒角大小、偏心端刀杆大小及前倒角刃和后倒角刃的尺寸大小,工件加工出的大部分孔皆可用本刀具进行倒角去毛刺的工艺加工,通用性强,节省换刀时间,提高了加工效率。综上所述,本实用新型提供的一种用于孔倒角去毛刺的偏心刀具,结构巧妙,适用性广,缩短了加工节拍,提高了产出降低了生产成本。

附图说明

10.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

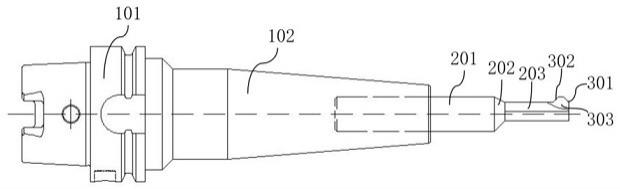

11.图1是本技术一种用于孔倒角去毛刺的偏心刀具的结构示意图一。

12.图2是本技术一种用于孔倒角去毛刺的偏心刀具的结构示意图二。

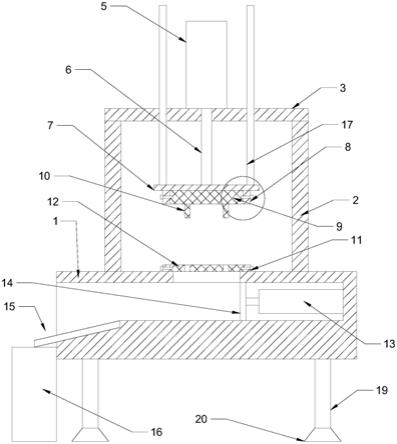

13.图3是本技术一种用于孔倒角去毛刺的偏心刀具的刀杆和刀头的局部结构示意图一。

14.图4是本技术一种用于孔倒角去毛刺的偏心刀具的刀头的局部结构示意图二。

15.其中:1

‑

刀柄、2

‑

刀杆、3

‑

刀头、101

‑

夹持段、102

‑

延伸段、201

‑

尾刀杆、202

‑

台阶倒角、203

‑

端刀杆、301

‑

前倒角刃、302

‑

后倒角刃、303

‑

排屑槽、s

‑

刀头最高低切削刃的旋转半径 、l

‑

刀头最高处切削刃的静态高度。

具体实施方式

16.本技术的说明书和权利要求书及所述附图中的术语“第一”、“第二”、“第三”和“第四”等是用于区别不同对象,而不是用于描述特定顺序。此外,术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或单元。

17.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

18.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

19.实施例1:

20.本实施例1中提供了一种用于孔倒角去毛刺的偏心刀具,如图1所示,包括刀柄1、刀杆2和刀头3。

21.如图2中所示,所述刀柄1包括夹持段101和延伸段102,所述夹持段101用于将所述偏心刀具固定,所述延伸段102用于固定连接所述刀杆2。本技术的刀柄夹持段101形式可灵

活选用bt刀柄类型或sk刀柄等等其他形式,本实施例采用hsk标准系列刀柄为例,本实施例刀柄类型为hsk

‑

a63。刀柄的延伸段102根据工件加工特征可灵活作避让倒角处理,与刀具本体采用热缩方式连接。

22.如图2

‑

3所示,所述刀杆2包括依次固定连接的无偏心形状的尾刀杆201、台阶倒角202和偏心形状的端刀杆203。所述刀杆2材质为实心硬质合金,尾刀杆201设计成无偏心形状以提供刀具足够的刚性,端刀杆203设计成偏心结构以使刀头的旋转直径最大,从而增大端刀杆的加工刚性,尾刀杆201与端刀杆203中间过渡的台阶处进行倒角去干涉处理形成台阶倒角202,避免刀具加工时台阶根部受力集中而刀具断裂情况的出现。

23.如图2

‑

3所示,所述刀头3位于所述端刀杆203的前端,所述刀头3包括前倒角刃301、后倒角刃302和排屑槽303,所述前倒角刃301和所述后倒角刃302夹角呈v形,所述前倒角刃301可以进行正端面倒角去毛刺加工,所述后倒角刃302可以进行孔背面反倒角去毛刺加工。所述前倒角刃301和后倒角刃302对加工孔口倒角的大小影响很大,如图3

‑

4中所示,前倒角刃301和后倒角刃302的刃口面对着排屑槽302,所述排屑槽302位于前倒角刃301和后倒角刃302的一侧,加工时产生的切屑及时通过排屑槽302脱离工件。如图4中所示,刀头3能够正端面倒角去毛刺加工的孔径最小为刀头前倒角刃301最低处切削刃的旋转直径2s,能够反倒角去毛刺加工的孔径最小为刀头最高处切削刃的静态高度l。

24.在进行反倒角去毛刺加工时,刀具无法通过孔径比l小的孔,理论上,只要孔径不小于l的孔,刀具均可通过,之后采用插补铣削方式进行反倒角去毛刺。本发明专利产品需要利用机床主轴定位功能,刀头部分固定在一个特定的角度α,主轴旋转状态下刀具运动到待加工工件部位,然后才能开启旋转功能让后倒角刃302进行正常工作;当反倒角去毛刺加工完毕时,同样需要利用机床主轴定位功能,刀头部分固定在同一个特定的角度α,此时机床主轴停止旋转,缓慢将刀具从工件加工部位退出,则完成了对孔反倒角去毛刺的工艺加工。

25.采用本技术中公开的刀具对孔口进行正端面倒角去毛刺工艺加工时,所述前倒角刃301(也就是端面正倒角加工刃)可以直接下刀加工或者采用插补铣削方式加工,有最小孔径要求(不得小于加工刃的最小旋转直径,即刀头最低处切削刃的旋转直径2s),理论上无最大孔径要求,只要不小于其最小旋转直径2s均可以使用本发明产品进行倒角去毛刺。如果孔径大于于刀头最低处切削刃的旋转直径2s而小于最高处切削刃的旋转直径,则直接下沉正在旋转的刀具使前倒角刃301部分处于孔口内,旋转的前倒角刃加工孔口去掉毛刺,然后直接抬刀即可;如果孔径大于或等于刀头最高处切削刃的旋转直径,则将正在旋转的刀具下沉使前倒角刃301部分处于孔口内,此时需要采用加工程序控制刀具沿一个与孔口同心的圆形轨迹运动一周进行插补铣削加工倒角去毛刺工艺,然后抬刀,使刀具离开工件,完成了对孔正端面倒角去毛刺的工艺加工。

26.综上所述,本发明专利产品设计精巧,使用方便,适用范围广,既可以用于孔的端面正倒角去毛刺加工,也可以进行孔口反倒角去毛刺加工工艺,节省换刀时间,提高了加工效率。

27.以上对本技术实施例进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会

有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。