1.本实用新型涉及卫浴领域,具体涉及一种花洒升降座。

背景技术:

2.花洒升降组件一般包括花洒升降座和升降杆,升降杆卡接于花洒升降座的缺口上。升降杆由于管径不同,与升降杆配合的缺口的大小也不尽相同。为了实现对不同管径的升降杆的安装,现有技术中,如中国专利cn202909875u公开了一种花洒升降头,包括滑套插座、滑套本体、调节盖。滑套本体中部开设一个用于套接升降杆的缺口,调节盖与第一滑套移动扣的螺杆连接,并可驱动位于其与第一滑套移动扣之间的第二滑套移动扣向内移动,从而将升降头固定在升降杆上。但该专利中,在拆卸时,需要反向旋转调节盖直至调节盖完全脱离第一滑动移动扣上的螺杆,调节盖容易丢失,给用户造成不便。且将调节盖拆卸下之后,由于第二滑套移动扣与调节盖之间并无直接连接,还需要将第二滑套移动扣向外移动,或将第二滑套移动扣拆卸,拆卸步骤繁琐,且第二滑套移动扣容易丢失;下次安装时,又需要重新装上第二滑套移动扣和调节盖,安装和拆卸极为不便。

技术实现要素:

3.本实用新型的目的在于克服背景技术中存在的上述缺陷或问题,提供一种拆装便捷且不易丢失的花洒升降座。

4.为达成上述目的,本实用新型采用如下技术方案:

5.一种花洒升降座,包括本体、滑动件和转动件。本体一端设有开口,其侧壁设有用于套接升降杆的缺口,其内设有滑道,滑道贯通于开口和缺口之间;滑动件止转滑设于滑道内,其朝向缺口的一端设有用于抱持升降杆的第一抱持部;转动件与滑动件螺接,其适于相对本体绕与滑动件的滑动方向平行的转动轴转动,并与本体沿转动轴延伸方向限位连接;转动件转动以驱动滑动件的第一抱持部沿着滑道进出缺口。

6.转动件转动时,转动件相对本体不会移动,因此滑动件受转动件驱动沿着滑道滑动,使第一抱持部在缺口内进出,从而使得第一抱持部可与插入本体缺口内的升降杆紧密配合,实现了对不同管径升降杆的固定。拆装过程中,只需沿不同的方向旋转转动件即可,操作简单,拆卸便捷,由于转动件与本体沿转动轴延伸方向限位连接,转动件在转动过程中不会脱落于本体,避免了丢失。

7.本技术实施例的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术实施例而了解。本技术实施例的其他优点可通过在说明书以及附图中所描述的方案来实现和获得。

8.在阅读并理解了附图和详细描述后,可以明白其他方面。

附图说明

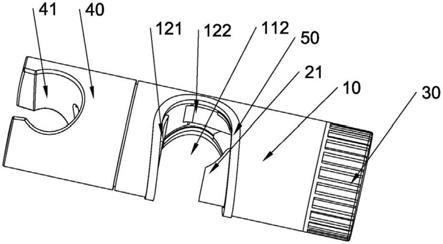

9.图1为本实用新型第一实施例的花洒升降座的结构示意图;

10.图2为本实用新型第一实施例的花洒升降座的立体分解图;

11.图3为本实用新型第一实施例的内座的立体示意图;

12.图4为本实用新型第一实施例的滑动件的立体示意图;

13.图5为本实用新型第一实施例的转动件的立体示意图;

14.图6为本实用新型第一实施例的滑动件向内滑动的剖视图;

15.图7为本实用新型第一实施例的滑动件向外滑动的剖视图;

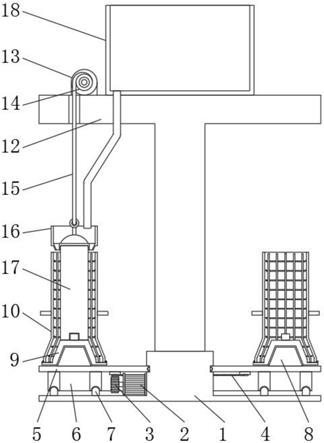

16.图8为本实用新型第二实施例的花洒升降座的立体分解图;

17.图9为本实用新型第二实施例的滑动件向外滑动的剖视图;

18.图10为本实用新型第三实施例的转动件和装饰盖的立体示意图;

19.图11为图10的a部分的放大示意图;

20.图12为本实用新型第三实施例的转动座的立体示意图;

21.图13为本实用新型第三实施例的传动轮和装饰盖的配合示意图;

22.图14为本实用新型第三实施例的转动件和装饰盖的剖视图。

23.主要附图标记说明:

24.10、本体,11、外壳,111、开口,112、缺口,12、内座,121、第二抱持部,1211、软垫,1212、连接套,122、桥接部,123、连接部,1231、卡块,1232、导向槽,1233、延伸部,1234、倒钩;

25.20、滑动件,21、第一抱持部,211、避让口,22、连接壁,221、通孔,222、台阶面,23、螺接部,231、导向凸起;

26.30、转动件,31、螺杆,32、卡槽;

27.40、连接座,41、固定槽;

28.50、保护套;

29.60、本体,61、外壳,611、壳体,6111、开口,6112、插接口,6113、插接槽,6114、缺口,612、连接环,6121、第二环形凸起,6122、第三环形凸起;

30.62,内座,621、第二抱持部,6211、软垫,6212、连接套,6213、第四环形凸起,6214、插接凸起,622、桥接部,623、连接部,6231、导向槽,6232、环槽;

31.70、转动件,71转动座,711、螺杆,712、定位柱,713、定位凸起,714、卡槽,715、卡扣;72、传动轮,721、第一定位孔,722、第二定位孔,723、棘齿,7231、齿背,7232、齿面;

32.80、装饰盖,81、定位槽,82、筋条,821、斜面,822、限位面。

具体实施方式

33.实施例1

34.参见图1

‑

7,图1

‑

7示出了实施例1的花洒升降座,包括本体10、滑动件20、转动件30、连接座40和保护套50。

35.如图2所示,本体10包括外壳11和内座12,外壳11为一中空的管状体,外壳11一端封闭,该封闭端的端面(以下简称为封闭面)上设有通孔,另一端设有开口111,外壳11靠近封闭端的侧壁上设有u形缺口112,外壳11开口端与u形缺口112之间连通形成通道,外壳11封闭端至u形缺口112之间连通形成容纳槽。

36.如图2和图3所示,内座12大致为u形结构,包括第二抱持部121、桥接部122和连接

部123,第二抱持部121和连接部123分别连接于桥接部122两端。第二抱持部121的朝向连接部123的内壁上设有凹槽以供软垫1211放置,软垫1211朝向连接部123的表面即形成第二抱持部121的顶持面。第二抱持部121背向连接部123的外壁上凸出设有连接套1212,连接套1212内形成螺纹孔以供螺钉插入。连接部123包括圆槽和延伸部1233,圆槽的开口朝向背离第二抱持部121的一侧。圆槽远离桥接部122的开口端的内周壁均匀布设有若干个卡块1231。圆槽的槽底中心贯穿设有圆形通槽,圆形通槽的内壁沿轴向设有导向槽1232。延伸部1233的数量可以为两个,两个延伸部1233的一端均与圆形通槽的内壁连接,另一端均向第二抱持部121的方向延伸并在端部形成倒钩1234,两个倒钩1234的朝向径向向外。圆形通槽和两个延伸部1233之间的通道共同形成滑道。

37.如图1所示,内座12与外壳11彼此固接,且外壳11套接于内座12,外壳的u形缺口112即形成本体的缺口112,外壳11的开口111即形成本体的开口111,本体的滑道贯通于开口111与缺口112之间,滑道形成于内座12上,具体形成于内座12的连接部123上,可通过以下方式实现。

38.将内座12沿着外壳11的开口端插入外壳11内,内座12的第二抱持部121插入外壳11的容纳槽内,且第二抱持部121的连接套1212穿过外壳11封闭面的通孔向容纳槽外延伸。第二抱持部121的软垫1211延伸至u形缺口112靠近外壳的封闭面的侧面上,即形成第二抱持部121的顶持面。内座12的连接部123插入外壳11的通道内,使得延伸部1233和滑道位于外壳11的通道内,且滑道贯通于外壳11的开口111和缺口112之间,内座12的桥接部122部分位于通道内,部分往u形缺口112方向延伸至u形缺口112的底壁上。桥接部122与外壳11的内壁之间存在间隙以形成滑槽。

39.如图4所示,滑动件20由第一抱持部21、连接壁22和螺接部23组合形成。第一抱持部21为圆管结构,圆管的一端壁对称形成两个凹陷,用于抱持升降杆。第一抱持部21上设有避让口211,在本实施例中,避让口211沿着第一抱持部21的圆管轴向延伸,并延伸至圆管的两端。螺接部23为筒状结构,螺接部23内设有内螺纹的螺孔,螺接部23的外侧壁设有导向凸起231,导向凸起231沿螺接部的轴向延伸。第一抱持部21围绕螺接部23设置,即,第一抱持部21位于螺接部23的径向外缘,第一抱持部21与螺接部23通过连接壁22连接。连接壁22垂直于第一抱持部21和螺接部23的轴线设置。连接壁22于螺接部23的径向外缘对称设有两个通孔221,连接壁22还于通孔221径向外侧设有朝向第一抱持部21的台阶面222。

40.如图5所示,转动件30为圆柱形结构,其一端沿轴向延伸设有螺杆31。转动件30靠近螺杆31自由端的外周壁上沿周向设有卡槽32。

41.如图1所示,连接座40用于固定花洒,其上设有用于固定花洒的固定槽41,固定槽41的槽底贯穿设有插接通道。保护套50为u形结构,由软质材料制成,保护套50的形状与缺口112形状相适配。

42.滑动件20止转滑设于滑道内,可以通过以下方式实现:

43.滑动件20的螺接部23的外径与内座12的连接部123的圆形通槽的内径相适配使得螺接部23可穿过圆形通槽。滑动件20的连接壁22的通孔221形状可供延伸部1233穿过。滑动件20的避让口211的形状与桥接部122的形状相适配使得桥接部122可插入避让口211。滑动件20的螺接部23的导向凸起231与内座12的连接部123内的导向槽1232滑动配合使得导向凸起231可插入导向槽1232。安装时,先将内座12插入外壳11内,将安装后的本体10与连接

座40固接,即将内座12的连接套1212插入连接座40的插接通道内,再用螺钉锁住连接套1212,使得内座12、外壳11和连接座40固接而后将滑动件20的避让口211与桥接部122相对,使桥接部122插入避让口211,且避让口211的侧壁插入滑槽中;将滑动件20的导向凸起231对准导向槽1232插入,使滑动件20的螺接部23穿过内座12的连接部123的圆形通槽,延伸部1233穿过连接壁22的通孔221,使得避让口211的侧壁可沿着桥接部122与外壳11内壁之间的滑槽滑动,滑动件20的导向凸起231在导向槽1232上滑动,滑动件20的连接壁22的通孔221在延伸部1233上滑动。滑动件20沿着滑道滑动时,由于导向槽1232与导向凸起231的配合、桥接部122与避让口211的配合以及延伸部1233的限制不会转动,第一抱持部21在滑动件20滑动时进出缺口112,且限制了滑动件20的轴向转动。

44.转动件30与滑动件20螺接,其相对本体10绕与滑动件20的滑动方向平行的转动轴转动,并与本体10沿转动轴延伸方向限位连接。在本实施例中,转动轴延伸方向即为外壳11的轴向方向,也可以理解为本体10的轴向方向。

45.滑动件20的螺接部23内的螺孔与转动件30的螺杆31相配合,转动件30的卡槽32与内座12的卡块1231相配合。安装时,将内座12的卡块1231插入转动件30的卡槽32内,即实现了转动件30与本体10的沿转动轴延伸方向限位连接,卡槽32允许卡块1231在卡接后相对卡槽32转动,使得转动件30与内座12卡接后仍可转动。而后将转动件30的螺杆31插入滑动件20的螺孔内,使得转动件30与滑动件20螺接。转动件30与本体10通过卡接连接实现沿转动轴延伸方向限位连接,结构简单实用,工艺简单,成本低廉。转动件30上设有卡槽32,本体10上设有卡块1231,卡槽32与卡块1231卡接以实现转动件与本体卡接,结构简单实用,且安装便捷;且卡接结构可被隐藏于本体内部,更为美观。

46.滑动件20上设有朝向缺口112的抵接面,本体10于抵接面和缺口之间设有用于与抵接面抵接的止挡壁,可通过以下结构实现:

47.滑动件20插入内座12后,倒钩1234形成止挡壁,连接壁22上的台阶面222即为抵接面。滑动件20向靠近缺口112的方向运动时,滑动件20运动至某一位置,滑动件20的抵接面抵接止挡壁,即抵接倒钩1234,止挡壁和抵接面的配合避免了滑动件20滑动过程中与转动件30即将脱离螺接时或脱离螺接时从缺口112掉落。此外还避免了对滑动件20的滑动造成影响,从而避免了增大滑动件20滑动时的阻力。

48.本实施例的花洒升降座的安装过程如下:

49.先如上所述将内座12插入外壳11,将安装好的本体10与连接座40固接,即使得内座12、外壳11和连接座40固接,将转动件30的卡槽32和内座12的连接部123的卡块1231卡接。随后如上所述将滑动件20止转滑设于滑道内并与转动件30螺接。

50.应理解,卡槽也可以设于内座12内壁,卡块也可以设于转动件30的外壁,本实施例对此不再赘述。

51.本实施例的花洒升降座的使用过程如下:

52.如图7所示,当需要实现对升降杆的固定时,驱动转动件30沿第一方向旋转,第一方向为顺时针方向或逆时针方向,转动件30即驱动滑动件20向缺口方向移动,使得滑动件20的第一抱持部21位于缺口内,第一抱持部21、第二抱持部121和桥接部122共同配合实现对升降杆的固定。可根据需要在缺口处套上形状与缺口形状匹配的保护套50,保护套50可减少对升降杆的摩擦。同样地,第二抱持部121的软垫1211也可减少对升降杆的摩擦。

53.如图6所示,当需要松动升降杆时,驱动转动件30沿与第一方向相反的方向旋转,转动件30即驱动滑动件20向远离缺口的方向移动,使得滑动件20的第一抱持部21逐渐退出缺口112,第一抱持部21不再与升降杆紧密配合。

54.实施例2

55.如图8

‑

9,图8

‑

9示出了实施例2的花洒升降座,包括本体60、滑动件20、转动件30、和连接座40。

56.实施例2的花洒升降座的结构与实施例1的花洒升降座的结构基本相同,实施例2与实施例1的区别仅在与本体的不同,以下仅对实施例2的本体60的结构进行描述。

57.如图8所示,本体60包括外壳61和内座62。外壳61包括壳体611和连接环612,壳体611为一中空的管状体,壳体611一端设有开口6111,另一端设有插接口6112,壳体611靠近插接口6112的内壁凸出设有第一环形凸起。第一环形凸起上沿轴向设有插接槽6113。壳体611靠近开口6111的内壁上设有内螺纹。壳体611靠近插接口6112的侧壁上设有u形缺口6114。壳体611的开口6111与u形缺口6114之间连通形成通道,壳体611的插接口6112与u形缺口6114之间连通形成容纳槽。连接环612的外壁上设有外螺纹,内壁上相间隔凸出设有第二环形凸起6121和第三环形凸起6122,第三环形凸起6122位于连接环612的端部。连接环612通过其外壁的外螺纹螺接于壳体611靠近开口6111的内壁上,其中,第三环形凸起6122位于连接环612靠近缺口的一端的内壁上,连接环612和壳体611螺接后即形成外壳61。

58.内座62大致为u形结构,包括第二抱持部621、桥接部622和连接部623,第二抱持部621和连接部623分别连接于桥接部622两端,第二抱持部621的朝向连接部623的内壁上设有凹槽以供软垫6211放置。软垫6211的朝向连接部623的表面即形成第二抱持部621的顶持面。第二抱持部621背向连接部623的外壁上凸出设有连接套6212,连接套6212内形成螺纹孔以供螺钉插入。第二抱持部621还在连接套6212和软垫6211之间的外壁上设有第四环形凸起6213和插接凸起6214。第四环形凸起6213的轴线方向以及插接凸起6214的延伸方向均平行于桥接部622的延伸方向,插接凸起6214自第四环形凸起6213远离软垫6211的一端向连接套6212所在的一侧延伸。连接部623为中空管状结构,其内壁沿轴向设有导向槽6231,其靠近桥接部622的外壁设有环槽6232。连接部623的内壁即形成滑道。

59.如图9所示,外壳61和内座62彼此固接,外壳61套接于内座62。壳体611的开口6111和缺口6114即分别形成本体60的开口和缺口,本体60的滑道贯通于开口6111与缺口6114之间,滑道形成于内座62上,具体形成于内座62的连接部623上。内座62和外壳61之间设有导向结构,导向结构包括彼此滑动配合并沿转动轴延伸方向延伸的插接槽6113和插接凸起6214,插接槽6113设于外壳61内壁,插接凸起6214设于内座62外壁。

60.将内座62沿着壳体611的开口6111插入壳体611内,内座62的第二抱持部621插入壳体611的容纳槽内,且第二抱持部621的连接套6212穿过壳体611的插接口6112向容纳槽外延伸。第二抱持部621的第四环形凸起6213与壳体611的第一环形凸起相抵接,第二抱持部621的插接凸起6214插入壳体611的插接槽6113内。第二抱持部621的软垫6211延伸至u形缺口6114靠近插接口6112的侧面上,即形成第二抱持部621的顶持面。内座62的连接部623插入外壳61的通道内,使得滑道位于通道内,且滑道贯通于壳体611的开口6111和缺口6114之间。连接部623的外壁和壳体611的内壁之间存在间隙。内座62的桥接部622部分位于通道内,部分延伸至壳体611的u形缺口6114的底壁上。桥接部622与壳体611的内壁之间存在间

隙以形成滑槽。再将连接环612自壳体611的开口6111插入,连接环612即位于连接部623的外壁和壳体611的内壁之间间隙,连接环612向靠近缺口6114的方向移动直至连接环612与连接部623的环槽6232相对并与壳体611螺接,且连接环612的第三环形凸起6122位于环槽6232外,连接环612不再移动,第三环形凸起6122与环槽6232靠近桥接部622的侧壁相钩挂,连接环612的内壁与环槽6232的外壁之间存在间隙。

61.连接环612和内座62通过第三环形凸起6122与环槽6232靠近桥接部622的侧壁相钩挂实现沿连接部623的轴线方向限位连接。连接环612的第二环形凸起6121即形成外壳61的卡块。其中,壳体611一般由刚性材料制成,内座62和连接环612一般由塑料制成,通过连接环612在外壳61内壁形成卡块使得壳体611的加工更为简单。

62.内座62和外壳61之间的导向结构(插接凸起6214和插接槽6113),使得内座62和外壳61定位更为精确,安装更为简单。

63.滑动件20、转动件30和连接座40的结构和实施例1相同。

64.安装时,先如上所述安装本体60,即将内座62插入壳体611,再安装连接环612,将安装好的本体60与连接座40固接,再将转动件30的卡槽32和连接环612的第二环形凸起6121形成的卡块卡接。随后将滑动件20的避让口211与桥接部622相对,使桥接部622插入避让口211,将滑动件20的导向凸起231对准导向槽6231插入,使滑动件20止转滑设于滑道内并与转动件30螺接。

65.由于壳体611由刚性材料制成,而内座62由塑料制成,转动件30与连接环612卡接后,由于连接环612与壳体611螺接,与连接部623轴向限位连接,转动件30转动时壳体611不易受力变形,连接环612不易受到牵拉移动,使得外壳61和转动件30之间的间隙不会增大或减小。

66.实施例2的使用过程与实施例1相同,此处不再详细赘述。

67.实施例3

68.实施例3的花洒升降座的结构与实施例1的花洒升降座的结构基本相同,如图10

‑

14所示,实施例3与实施例1的区别仅在与转动件的不同且实施例3还包括装饰盖,以下仅对实施例3的转动件70和装饰盖80的结构进行描述。

69.如图10所示,转动件70包括转动座71和传动轮72,如图10和12所示,转动座71为圆柱形结构,其一端沿轴向延伸设有螺杆711,另一端沿轴向延伸设有定位柱712和均匀布设于定位柱712周围的若干定位凸起713,其靠近螺杆711的自由端的外周壁上沿周向设有卡槽714,且位于卡槽714和定位凸起713之间的外周壁设有环形卡扣715。

70.传动轮72上沿轴向设有第二定位孔722和均匀布设于第二定位孔722周沿的第一定位孔721,其中第二定位孔722与定位柱712匹配插接,第一定位孔721与定位凸起713匹配插接,如此,使得传动轮72套接于转动座71远离螺杆711的一端,并使得传动轮72与转动座71止转连接。传动轮72的外周壁上设有一圈依次衔接的棘齿721,应理解,每个棘齿721由齿背7231和齿面7232组成,棘齿721的齿面7232沿传动轮72的径向延伸,棘齿721的齿背7231与齿面7232连接并相对齿面7232倾斜。其中,传动轮72为塑料制成,并具有一定的变形能力。

71.如图10和图11所示,装饰盖80为一端封闭的圆柱形结构,其靠近开口端的内侧壁上设有环形的定位槽81,其内侧壁上还沿周向设有若干沿轴向延伸的筋条82,筋条设有斜

面821和限位面822,其中,限位面822沿装饰盖80的内侧壁的径向延伸,斜面821相对于限位面822倾斜。

72.安装过程如下:

73.先将传动轮72套接于转动座71远离螺杆711的一端,再将转动座71的卡扣715对准装饰盖80的定位槽81插入使得装饰盖80与转动件70卡接,即实现了装饰盖80与转动件70沿转动轴延伸方向限位连接。此时,装饰盖80的筋条82与传动轮72的棘齿723相配合。筋条82的斜面821与棘齿723的齿背7231相抵接,筋条82的的限位面822与棘齿723的齿面7232相抵接。随后的安装步骤与实施例1基本相同,不再赘述。

74.如图13所示,当需要实现对升降杆的固定时,驱动装饰盖80沿第一方向旋转,图13中第一方向为逆时针方向,筋条82的斜面821与棘齿723的齿背7231相顶抵以带动转动件70转动并驱动滑动件20向靠近缺口的方向移动,滑动件20的第一抱持部21逐渐运动至缺口内,当第一抱持部21、第二抱持部121和桥接部122共同配合将升降杆固定时,滑动件20运动到位,即不能再向靠近缺口的方向移动。继续驱动装饰盖80继续沿第一方向旋转,由于滑动件20不能继续前进,转动件70转动的阻力较大,若要继续使转动件70转动,只能增加转动力,而转动力较大时,由于内座12由塑料制成,内座12容易受到转动件70的牵拉而变形,在本实施例中,驱动装饰盖80的转动力较大时,筋条82的斜面821脱离棘齿723的齿背7231,装饰盖80相对转动件70空转,即装饰盖80即不能带动转动件70转动,从而避免了内座12受到牵拉后变形。

75.当需要松动升降杆时,驱动装饰盖80沿与第一方向相反的方向旋转,筋条82的限位面822始终与棘齿723的齿面7232相顶抵,二者之间不会产生相对转动,装饰盖80带动转动件70沿与第一方向相反的方向旋转,转动件70驱动滑动件20向远离缺口的方向移动,使得滑动件20的第一抱持部21逐渐退出缺口112,第一抱持部21不再与升降杆紧密配合。

76.由于内座12由塑料制成,装饰盖80转动力过大时,内座12容易受牵拉变形,通过上述方案,当装饰盖80的转动力较大时,传动轮72的棘齿723变形,使得装饰盖80相对转动件70空转,即防止了内座12受到牵拉后变形。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。