1.本实用新型涉及热转印技术领域,具体涉及一种可实现热转印的烫印机。

背景技术:

2.烫印机是一种可以将烫画经热转印在棉、麻、化纤等织物上的设备,按操作动力可以分为手动型和自动型。工作原理是通过发热板发热,用一定的压力、特定的温度和时间,将转印纸上图层和热固贴合到承印物上或者渗透到承印物料上面。

3.本专利涉及的是手动型烫印机,如cn109642392a公开的手动型烫印机,包括主体、外壳、把手、电路模块和热板,热板上设有铜构件(即发热管),使用时通过人工施力使烫画转印在织物上。

4.由前述可知,合适的压力是确保热转印质量的重要因素。在实际使用过程中,使用者施力大小完全是根据个人经验判断,对不同的转印目标材料,或者是由新的使用者操作时,难以确保较佳的压力范围,从而难以确保热转印质量。

技术实现要素:

5.本实用新型的目的是解决热转印压力难以控制的问题,通过设置压力检测元件和压力提示器件,通过压力提示器件提示使用者的施力情况来解决。

6.烫印机,包括主体、控制模块、热板、压力检测元件和压力提示元件;主体包括基体和壳体,壳体安装在基体的上侧,壳体包括配置成相对基体具有竖向的活动间隙的施力部分,施力部分设有向基体传递竖向压力的施力点;控制模块安装在壳体内;热板安装在基体下侧,包含金属基板和耦合在其上并由控制模块控制的发热部件;压力检测元件与施力点连接并检测施力点的竖向压力,同时可以向基体传递该竖向压力;压力提示元件,配置成提示压力检测元件的压力检测状态。

7.通过设置压力检测元件和压力提示元件,使用都通过施力部分施力时,压力提示元件可以直观地提示热转印的压力,根据压力提示使用者可以很容易地控制工作压力。

8.在某些示例中,压力提示元件为显示屏,压力检测元件的压力检测数据通过显示屏显示压力提示。具体的,压力提示为压力数值或预设标识。

9.在某些示例中,压力提示元件为若干对应不同压力值大小的压力状态灯。

10.在某些示例中,压力提示元件为多色光压力状态灯,压力状态灯的不同色光对应不同的压力值。

11.在某些示例中,压力提示元件为蜂鸣器。

12.在某些示例中,压力提示元件为振动器。

13.在某些示例中,施力点和压力检测元件对应设有2组以上,控制模块根据所有压力检测元件的平均值、最高值或最低值控制压力提示元件的提示。通过这样配置,可以使压力检测更准确。

14.在某些示例中,主体包括基体和壳体,壳体包括上壳和中壳,中壳连接在基体上,

上壳为所述施力部分,上壳设有施力点,压力检测元件安装在中壳上,上壳相对中壳具有竖向的活动间隙,上壳设有使用者提放和施力的握持结构。

15.在某些示例中,至少在压力检测元件与中壳之间和中壳下方对应压力检测元件的部位之一配置有隔热垫。设置隔热垫可以减少热板的温度对压力检测元件的影响,提高可靠性。

附图说明

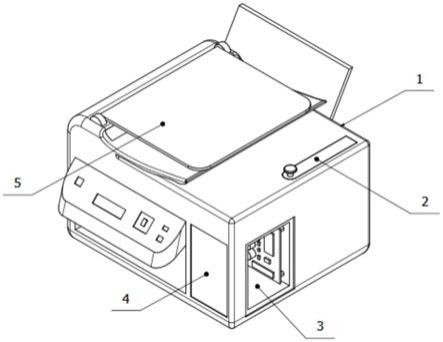

16.图1是本实用新型烫印机的立体示意图

17.图2是本实用新型烫印机的主视剖视图

18.图3是本实用新型烫印机的热板和反射部件的主视剖视图

19.图4是本实用新型烫印机的爆炸图

20.图5是本实用新型烫印机主体部分的主视剖视图

21.图6是本实用新型烫印机的热板和反射部件的爆炸图

22.图7是本实用新型烫印机主体部分的立体剖视图

23.图8是本实用新型烫印机主体部分的立体剖视图

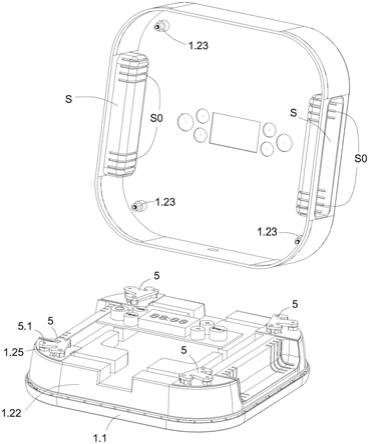

24.图9是本实用新型烫印机主体部分的爆炸图

具体实施方式

25.参见图1至图9,烫印机,包括主体1和热板2,主体1包含有控制模块1.3;主体1 包括基体1.1和至少包覆基体1.1上部分的壳体1.2,控制模块1.3安装在壳体1.2内。热板2安装在主体1下部,其包含金属基板2.1和耦合在其上并由控制模块1.3控制的发热部件2.2,热板2与主体1之间设有具有热反射性的反射部件3。

26.在一些示例中,金属基板2.1的受力点2.11连接在基体1.1上,壳体1.2上设有把手部,通过把手部施力传递到基体1.1然后通过受力点2.11传递到金属基板2.1上,从而提供热转印的压力。

27.由于反射部件3具有热反射性,可以将热板2向上辐射的热量反射回热板2,实现隔热效果和提高热效率,这样隔热方式热量损失省,经济性好。

28.在一些示例中,反射部件3至少朝向热板2一侧设有热反射结构,热反射结构一般情况是镀铝层、镀锌层或镀铝锌层。反射部件3的基材一般采用金属材料,如不锈钢板或铁板等,通过如电镀工艺的方式在上面镀上镀铝层、镀锌层或镀铝锌层。当然可以在反射部件3的基材的全部面镀上上述的反射材料。镀铝层、镀锌层或镀铝锌层的热反射性原理是公知的,在此不作详细描述。从经济性考虑,通常只在向热板2一侧镀上上述的反射材料。

29.在某些示例中,为了提高热反射率,热反射结构还包括形成在反射部件3朝向热板2 一侧表面的反射形状,如钻石反射面,其反射原理是公知的,反射形状还可以采用现有公知的其他反射结构。

30.在某些示例中,反射部件3围绕边沿设有向下延伸的挡壁3.1,挡壁3.1围绕并贴近金属基板2.1上侧边沿。设置挡壁3.1可以防止热量从反射部件3和金属基板2.1边沿之间的空间流失,从而提高热量反射和隔热效果。反射部件3优选为五金一体结构。

31.在某些示例中,金属基板2.1上侧围绕其边沿设有向上延伸的围边2.12,挡壁3.1

安装在围边2.12的内侧,这样可以进一步提高热量反射和隔热效果。

32.在某些示例中,发热部件2.2部位隆起在金属基板2.1上表面,这样可以减小金属基板 2.1的厚度,减少重量,节省成本,虽然发热部件2.2隆起部分热量会直接向外辐射,但是由于反射部件3的热反射作用,这部分热得到有效的利用。发热部件2.2通常为管状,直径为4

‑

12mm,发热部件2.2隆起部位两侧与金属基板2.1之间设计有r5

‑

r14的倒圆角。设置倒圆角可以更好的使发热部件2.2隆起部位的热量传递到金属基板2.1,提高热传递效率。

33.在某些示例中,发热部件2.2包括两条以上并呈方形或圆形径向间隔布置。这种布置方式金属基板2.1的发热更均匀。

34.在某些示例中,在金属基板2.1上表面设计有两个以上的测温点并安装有测温元件tt,控制模块1.3将所有测温元件t检测的温度计算平均值,根据平均值的大小实时控制发热部件2.2的功率,使金属基板2.1工作在需要的适当温度,如平均值小于工作温度,则控制发热部件2.2保持功率或提高功率直至工作温度,如平均值到达工作温度则调节发热部件 2.2的功率。

35.在其他示例中,也可以根据各测温元件t中温度最高的数据控制发热部件2.2的功率。

36.在其他示例中,还可以根据各测温元件t中温度最低的数据控制发热部件2.2的功率。

37.通过多个测温点测温,金属基板2.1的工作温度可以控制得更准确。最高温度或最低温度之一控制发热部件2.2的功率。需要说明的是,上述通过多个测温点测温和控温的技术是现有的,本专利只是利用这种控制方式来实现控温,具体的控温技术不是本专利的改进内容,故不作详细说明,本领域技术人员可以参考现有公知的技术内容来理解。

38.在某些示例中,反射部件3与主体1下部之间还设有阻隔件4。阻隔件4可以提高热量阻隔效果,防止控制模块1.3受温度影响。

39.在某些示例中,壳体1.2包括上壳1.21和中壳1.22,中壳1.22连接在基体1.1上,上壳体1.2连接在中壳1.22上,上壳1.21和中壳1.22之间形成有控制隔腔100,控制模块 1.3安装在控制隔腔100。

40.在某些示例中,金属基板2.1的受力点2.11处设有连接座,反射部件3和阻隔件4均设有避让孔,连接座通过避让孔与基体1.1连接,具体是通过连接件如螺钉连接。

41.以下说明握持结构:

42.在主体1相对两侧设置有外侧开口的握持槽s,握持槽s的上壁与主体1上表面之间部位为握持部。因为在主体1相对两侧设置握持槽s,每个握持槽s只需考虑放置一个手位的空间,主体1尺受把手影响不大,握持舒适度好,而且方便施力。

43.在某些示例中,握持槽s内壁设有连通控制隔室100的散热通道s0,这样可以提高控制隔腔的散热效果,使控制模块得到有效保护。

44.在某些示例中,壳体1.2和基体1.1之间设有隔热腔1.10,握持槽s壁体设有连通隔热腔1.10的散热通道s0。隔热腔1.10可以在热板2上方形成空气隔热,提高隔热效果,同时散热通道s0可以有效使隔热腔1.10的热量向外散热。

45.在某些示例中,中壳1.22连接在基体1.1上,上壳1.21和控制隔腔中壳1.22之间设有安装控制模块在控制隔室100,中壳1.22和基体1.1之间设有隔热腔1.10,握持槽s壁体设

有连通隔热腔1.10和隔热腔1.10的散热通道s0。通过这种设计,散热通道s0可以对控制隔室100和隔热腔1.10进行散热,有效地降低控制隔室100和隔热腔1.10的温度。

46.在某些示例中,握持槽s内壁内侧与下中壳1.22之间安装有第一隔热垫s1。设置第一隔热垫s1可以减少握持槽s的与中壳1.22之间的热传递,提高握持槽s使用的舒适度。

47.在某些示例中,中壳1.22与基体1.1之间对应握持槽s的部位安装有第二隔热垫s2,设置第一隔热垫s1可以减少握持槽s的与基体1.1之间的热传递,进一步提高握持槽s 使用的舒适度。

48.在某些示例中,散热通道s0布置在握持槽s长度方向的两侧。这样可以避免散热气流直接与使用者的手接触,提高使用的舒适度。

49.在某些示例中,握持槽s一体成型在壳体1.2上,一体成型的方式如常用的注塑。

50.在另一些示例中,为了考虑出模,握持槽s可以设计在独立的部件上并装配在壳体1.2 上。

51.以下说明压力检测和提示方案:

52.包括压力检测元件5和压力提示元件,壳体1.2包括配置成相对基体1.1具有竖向的活动间隙的施力部分(1.21),施力部分(1.21)设有向基体1.1传递竖向压力的施力点1.23,压力检测元件5与施力点1.23连接并检测施力点1.23的竖向压力,同时可以向基体1.1传递该竖向压力;压力提示元件配置成提示压力检测元件5的压力检测状态。

53.工作时控制模块将压力检测元件5反馈的压力数据转换成压力提示元件接收的数据,这种转换是现有的技术手段,在此不作详细说明。压力检测元件5为压力传感器,其受竖向的压力时会发生形变从而转换成压力数据。

54.通过设置压力检测元件5和压力提示元件,使用都通过施力部分(1.21)施力时,压力提示元件可以直观地提示热转印的压力,根据压力提示使用者可以很容易地控制工作压力。

55.在某些示例中,压力提示元件为显示屏p,压力检测元件5的压力检测数据通过显示屏p显示压力提示,压力提示为压力数值,这样显示屏p可以实时显示压力数值及其变化。

56.当然根据需要,压力提示也可以设计成预设标识,如压力提示条,即随着压力增加压力提示条点亮的长度越长,又如对应设置压力范围的提示标识,如高压力、正常压力、低压力等。

57.在某些示例中,压力提示元件为压力状态灯,当压力检测元件5检测到预设的压力阈值时,压力状态灯点亮。

58.在某些示例中,压力提示元件为若干对应不同压力值大小的压力状态灯,如对应高压力、正常压力和低压力分别设置压力状态灯,或者根据不同材质需要的压力大小设置压力状态灯。

59.在某些示例中,压力提示元件为多色光压力状态灯,压力状态灯的不同色光对应不同的压力值。如三色光压力状态灯,对应高压力、正常压力和低压力分别显示对应的色彩。

60.在某些示例中,压力提示元件为蜂鸣器。当压力检测元件5检测到预设的压力阈值时,蜂鸣器发出提示声。在一些示例中,可以将蜂鸣器配置成压力检测元件5检测到不同程度的压力时,发出不同的提示声。其中控制模块将压力检测元件5检测的数据转换成蜂鸣器

的输入信号属于现有技术,在此不作详细说明。

61.在某些示例中,压力提示元件为振动器。当压力检测元件5检测到时预设的压力阈值时,振动器发出振动,在一些示例中,可以将振动器配置成压力检测元件5检测到不同程度的压力时,发出不同频率或幅度的振动。其中控制模块将压力检测元件5检测的数据转换成振动器的输入信号属于现有技术,在此不作详细说明。

62.在某些示例中,施力点1.23和压力检测元件5对应设有2组以上,控制模块根据所有压力检测元件5的检测数据计算平均值,根据平均值控制压力提示元件的提示。通过这样配置,可以使压力检测更准确。

63.在其他的示例中,控制模块根据所有压力检测元件5的检测数据最大值,控制压力提示元件的提示。

64.在其他的示例中,控制模块根据所有压力检测元件5的检测数据最低值,控制压力提示元件的提示。

65.在某些示例中,上壳1.21为所述施力部分(1.21),上壳1.21设有施力点1.23,压力检测元件5安装在中壳1.22上,上壳1.21相对中壳1.22具有竖向的活动间隙,上壳1.21 设有使用者提放和施力的握持结构。本示例中,握持结构为设于上壳1.21相对两侧的握持槽s。在其他示例中,握持结构可以为设于上壳1.21上侧的把手或者其他常用的结构。

66.在某些示例中,至少在压力检测元件5与中壳1.22之间和中壳1.22下方对应压力检测元件5的部位之一配置有隔热垫6。设置隔热垫6可以减少热板2的温度对压力检测元件5 的影响,提高可靠性。本示例中,在压力检测元件5与中壳1.22之间和中壳1.22下方对应压力检测元件5的部位均配置有隔热垫6。

67.如图9所示,检测元件5的压力接收部设有连接孔5.1,检测元件5在连接孔5.1下侧设有螺母1.25,施力点1.23通过连接孔5.1和螺母1.25连接。

68.根据上述说明书的揭示和教导,本实用新型所属领域的技术人员还可以对上述实施方式进行变更和修改,本实用新型并不局限于上面揭示和描述的具体实施方式,对本实用新型的一些修改和变更也应当落入本实用新型的权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。