1.本实用新型涉及一种用在破碎机上的可用于防止破碎过程中破碎齿损坏输送机的机械防护装置以及采用了该机械防护装置的破碎臂,相应破碎臂尤其适用于开采较薄矿层或高品位薄矿层的采矿机。

背景技术:

2.如果在矮机身采矿机上安装破碎机,破碎机上的破碎臂可上下摆动的空间通常很窄,其中配置小直径滚筒的采矿机尤其如此,当滚筒下切时,破碎机上的破碎齿容易碰到位于其下方的输送机,例如割到刮板或输送带等移动部分,导致输送机损坏。

3.另外,有一类矮机身采矿机,为了能适应较薄矿层或高品位薄矿层(例如铝土矿)的开采,这类采矿机上通常采用大功率(大扭矩)截割系统的摇臂,摇臂的高度低、结构紧凑、功率密度大,摇臂壳体内设置的截割电机在前后方向上占据了较大的空间,致使截割电机与电缆槽之间没有足够的空间来设置常规的破碎装置。也就是说,即使不考虑破碎装置是否会损坏输送机,也找不到能够安装到这类采矿机上的破碎装置。所导致的问题就是在采矿机实际开采中,往往会出现大量的高硬度铝土岩,这些铝土岩进入输送机后需要从摇臂的截割电机所在的位置下方通过,但很多都为大块度岩石,无法通过,最终堆积导致输送机无法输送,需要停机进行人工清理,费时费力,还影响产能。

技术实现要素:

4.本实用新型的目的是提供一种机械防护结构和破碎臂,能防止破碎机工作时破碎齿损坏输送机,也能应用于开采较薄矿层或高品位薄矿层的矮机身采矿机,通过对大块度岩块的破碎,保证开采过程中矿料的正常输送。

5.本实用新型的主要技术方案有:

6.一种机械防护结构,包括支架和滚轮,所述支架上设有凹槽或通孔,多个所述滚轮安装在所述凹槽或通孔内,所述滚轮间隔布置形成一个弧形,所述滚轮的轴线与该弧形所在平面垂直,所述滚轮偏向远离弧形的中心的方向布置,使滚轮的轮边局部露在所述支架的同一侧边缘之外,相邻两滚轮之间设有隔板,隔板位于所述凹槽或通孔内,隔板的前后两端均固定在支架上。

7.所述机械防护结构优选为相对所述弧形所在平面前后对称的结构。

8.所述支架可以呈u形,所述滚轮的布置区域偏向u形的对称中心线一侧的四分之一圆弧的位置,所述滚轮的轮边局部露在u形的半圆形部分的径向外边缘的外侧。

9.一种破碎臂,包括摆动臂壳体、连接轴和所述机械防护结构,所述摆动臂壳体包括前臂架和后臂架,连接轴的前后两端分别旋转支撑在前臂架和后臂架上,连接轴外套设固定有轴套,轴套上固定安装有破碎齿,所述机械防护结构安装在前臂架上,且所述滚轮间隔布置形成的弧形与所述连接轴同轴,所述滚轮的高度低于连接轴轴线,所述滚轮的边缘到连接轴轴线的最远距离大于破碎齿的截割圆的半径。

10.所述摆动臂壳体的远离连接轴的一端设有前后延伸的管状结构,所述前臂架的内腔与管状结构的前部内腔相通,一回转轴设置在所述管状结构内,所述回转轴的前后两端分别旋转支撑在所述管状结构的腔的前后两端,所述回转轴的前部通过位于前臂架的内腔中的传动系统与连接轴的前部传动连接,所述回转轴的前端为动力输入端。

11.所述回转轴的前部设置成外齿轮,所述连接轴的前部设有外花键,所述传动系统为定轴齿轮传动系统,按照传动方向,其首齿轮与回转轴上的外齿轮外啮合,其末齿轮套在所述连接轴上并与连接轴的前部花键联接。

12.所述破碎臂还可以包括固定座和油缸,所述固定座包括端板、前支撑板和后支撑板,所述前支撑板和后支撑板的一端分别可拆卸固定连接在端板的前后侧边上,另一端悬伸,所述摆动臂壳体以所述管状结构为轴前后水平铰接在所述固定座上,所述管状结构的前后两端分别支撑在前支撑板和后支撑板上,所述油缸的一端铰接在所述固定座上,另一端铰接在所述摆动臂壳体上。

13.所述摆动臂壳体优选为分体式结构,所述后臂架以外的部分为主壳体,在所述后臂架与主壳体的连接处,二者间前后方向上可以设置或不设置垫板。

14.所述摆动臂壳体优选为上下对称结构。

15.所述固定座优选为上下对称结构。

16.本实用新型的有益效果是:

17.所述机械防护结构用于破碎机上时,可以使破碎机靠近输送机时,所述滚轮先于破碎齿触碰到输送机,具体是当滚轮触碰到输送机的前侧槽帮的顶面时,破碎齿的截割圆到前侧槽帮的顶面还保持一段距离,破碎齿的截割圆到输送槽的距离则更大,因此可以避免破碎齿对输送机的损伤。

18.所述机械防护结构可以是相对所述弧形所在平面前后对称的结构,因此其在安装到采矿机的左侧破碎装置和右侧破碎装置上时具有互换性。

19.所述破碎臂上不设置动力装置,仅设置动力输入端,大幅缩减了破碎臂的体积,特别是前后方向上的空间占用,使这种破碎臂应用于矮机身采矿机成为可能。并且破碎臂本身的结构也变得更简单,生产成本和使用成本都明显降低。

20.由于可根据输送机的输送槽上岩块的块度在前后方向上的实际分布特点,在连接轴的前后不同位置上安装不同参数的破碎齿及相应轴套,能更有针对性地进行破碎,以更合理的投入达到更佳的破碎效果。

21.由于将摆动臂壳体设置成分体式可拆卸连接结构,可以通过在后臂架与主壳体之间前后方向上设置或不设置垫板、增减垫板厚度等的方式,使相应的破碎臂能适应多种不同宽度的输送机。

22.当摆动臂壳体、固定座为上下对称结构时,可以使部分或整个破碎臂在采矿机上的安装具有左右互换性。将固定座设置成分体式结构,可通过更换不同长度的前、后支撑板,使所述破碎臂适应不同轴距的摇臂。

23.本实用新型的破碎臂的总体互换性,可降低大量的图纸工作,减少库存,提高利用率。

附图说明

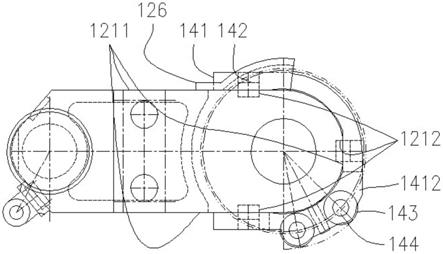

24.图1是本实用新型的机械防护结构的一个实施例的剖视图;

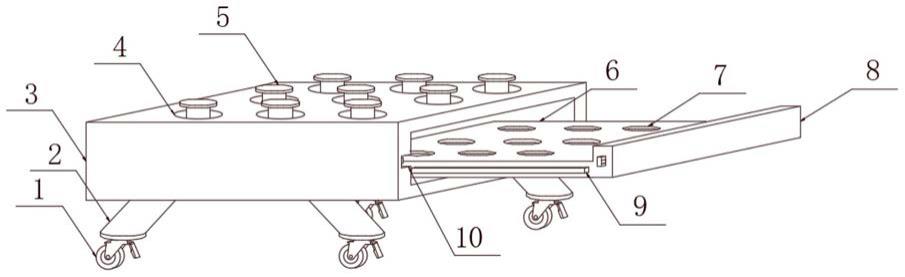

25.图2是本实用新型的破碎臂的一个实施例的剖视图(带固定座,俯视方向);

26.图3是图2所示实施例的外部视图(无固定座,俯视方向);

27.图4是图3所示实施例的前侧视图;

28.图5是图3的a

‑

a剖视图;

29.图6是本实用新型的破碎臂在采矿机摇臂上的安装示意图;

30.图7是所述机械防护装置发挥作用时所述破碎臂的状态图。

31.附图标记:

32.1.破碎臂;11.固定座;12.摆动臂壳体;121.前臂架;1211.定位平面;1212.销孔;122.后臂架;124.传动系统;1241.回转轴;1242.连接轴;125.破碎齿;126.护罩;127.管状结构;13.油缸;14.机械防护结构;141.支架;1411.前侧壁;1412.后侧壁;142.销孔;143.滚轮;144.轮轴;

33.2.采矿机摇臂;

34.3.花键轴;

35.9.输送机;91.前侧槽帮的顶面。

具体实施方式

36.本实用新型公开了一种机械防护结构14,用于防止破碎齿损坏位于破碎机构下方的输送机9。如图1

‑

7所示,所述机械防护结构包括支架141和滚轮143,所述支架上设有凹槽或通孔,多个所述滚轮安装在所述凹槽或通孔内。滚轮能够相对支架自由转动。所述滚轮间隔布置形成一个弧形,所述滚轮的轴线与该弧形所在平面垂直。所述滚轮偏向远离弧形的中心的方向布置,使滚轮的轮边局部露在所述支架的同一侧边缘之外。所述机械防护结构用于破碎机上时,可以使破碎机靠近输送机时,所述滚轮先于破碎齿触碰到输送机,当滚轮触碰到输送机的前侧槽帮的顶面91时,破碎齿的截割圆到前侧槽帮的顶面还保持距离s(参见图7),到输送槽的距离则更大,因此可以避免破碎齿对输送机的损伤。

37.相邻两滚轮之间可以设置隔板,隔板位于所述凹槽或通孔内,隔板的前后两端均固定在支架上。所述隔板可以起到支撑和加强所述支架的作用。

38.由于设置的滚轮,当破碎臂与输送机前侧槽帮的顶面之间有接触地相对移动时,机械防护结构与输送机仅为线接触,接触区域的滑动磨损较小。

39.每个所述滚轮可以套在一根轮轴144上,所述轮轴的两端固定在支架上,例如附图所示的分别固定在位于通孔前后两侧的前侧壁1411和后侧壁1412上。当设置的是凹槽时,所述凹槽的槽口应朝向所述弧形的径向的外侧。

40.所述机械防护结构优选为相对所述弧形所在平面前后对称的结构,使所述机械防护结构在安装到采矿机的左侧破碎机和右侧破碎机上时具有互换性。

41.附图所示实施例中,所述支架呈u形,所述滚轮的布置区域偏向u形的对称中心线一侧的四分之一圆弧的位置,所述滚轮的轮边局部露在u形的半圆形部分的径向外边缘的外侧。此外,为了方便安装定位,所述支架的两臂和中部内侧均设置有平面和垂直于相应平面的销孔142。

42.本实用新型还公开了一种破碎臂1,包括摆动臂壳体12、连接轴1242和所述机械防护结构14,所述摆动臂壳体包括前臂架121和后臂架122,连接轴的前后两端分别旋转支撑在前臂架和后臂架上。所述连接轴外套设并周向固定有轴套,轴套上固定安装有破碎齿125。所述机械防护结构安装在前臂架上,且所述滚轮间隔布置形成的弧形与所述连接轴同轴。所述滚轮的高度低于连接轴轴线,所述滚轮的边缘到连接轴轴线的最远距离大于破碎齿的截割圆的半径。当所述破碎臂应用于采矿机上时,连接轴和破碎齿位于输送机9的输送槽的正上方,前臂架位于输送机前侧槽帮的正上方。由于破碎臂上安装了所述机械防护结构,即使摆动臂壳体位于下摆极限位置,由于滚轮先与输送机9的前侧槽帮的顶面91接触,使得破碎齿远离输送槽顶面,因此可以避免破碎齿截割输送机槽的顶部。

43.所述摆动臂壳体的远离连接轴的一端设有前后延伸的管状结构127,所述破碎臂将绕着所述管状结构摆动。所述前臂架的内腔与管状结构的前部内腔相通。一回转轴1241设置在所述管状结构内,所述回转轴的前后两端分别通过轴承旋转支撑在所述管状结构的腔的前后两端。所述连接轴和回转轴平行并相互远离。所述回转轴的前部通过位于前臂架的内腔中的传动系统124与连接轴的前部传动连接,所述回转轴的前端设有内花键,所述回转轴的前端为动力输入端,所述内花键为输入接口结构。外部动力从回转轴输入,经传动系统传递到连接轴,使连接轴定轴转动,破碎齿随之旋转,从而实现对岩块进行破碎。

44.所述回转轴的前端作为动力输入端,为从采矿机摇臂的截割传动系统引入动力提供了接口结构,因此相应的摆动臂不需要单独配套电机或者液压马达等动力装置,相比现有的动力装置与破碎机滚筒轴向依次连接的结构,破碎机构的前后尺寸大为缩短,相比现有的动力装置设置在破碎机滚筒内部的结构,本实用新型的摆动臂相当于传统的破碎机滚筒处的左右和上下尺寸也相应减小,可见本实用新型的结构更为紧凑,因此将本实用新型应用于较薄矿层或高品位薄矿层开采的采矿机上成为可能。而且,由于本实用新型以连接轴加破碎齿的结构代替传统的破碎滚筒,结构变得非常简单,制造成本和使用成本更低。

45.所述回转轴的前部设置成外齿轮,所述连接轴的前部设有外花键,连接轴上外花键的前后两端旋转支撑在前臂架的前后侧壁上。所述传动系统为定轴齿轮传动系统,按照传动方向,其首齿轮与回转轴上的外齿轮外啮合,其末齿轮套在所述连接轴上并与连接轴的前部花键联接。

46.所述连接轴外优选并排套设多个轴套,每个轴套上固定安装多个所述破碎齿。每个轴套上的各个破碎齿优选为周向均布。每个轴套与连接轴之间可以通过周向均布的多个平键联接,周向固定可靠,而且方便轴套的轴向装拆。前、后臂架对轴套起到前后限位作用。当某个破碎齿损坏时,只需要更换该破碎齿及其所在的轴套即可,维护简单方便。

47.另外,可根据输送机的输送槽上岩块的块度在前后方向上的实际分布特点,在连接轴的前后不同位置上安装不同参数的破碎齿及相应轴套。

48.进一步地地,所述破碎臂还可以包括固定座11和油缸13,所述固定座包括端板、前支撑板和后支撑板,围成c形结构,所述前支撑板和后支撑板的一端分别可拆卸固定连接在端板的前后侧边上,另一端悬伸。所述摆动臂壳体以所述管状结构为轴前后水平铰接在所述固定座上,所述管状结构的前后两端分别支撑在前支撑板和后支撑板上。所述油缸的一端铰接在所述固定座上,另一端铰接在所述摆动臂壳体上。所述固定座是所述摆动臂壳体的安装基础结构件,不仅为摆动臂壳体提供支撑,也为摆动臂壳体提供摆动的轴心。当需要

将所述破碎臂1安装到采矿机上时,应将破碎臂安装在采矿机摇臂2的l形的拐角内侧,可充分利用空间,并且没有前后方向上空间的额外占用,可实现矮机身采矿机上破碎装置的应用。其中所述固定座固定连接在摇臂的筒体的侧面,所述管状结构的前部与摇臂的臂架的后部通过圆形止口结构定位连接,圆形止口结构与回转轴同轴,以保持摆动臂壳体摆动时的轴线相对采矿机摇臂固定。所述回转轴的前端与臂架内的一个截割传动系统的传动齿轮的齿轮轴的后端通过花键轴3同轴连接。所述传动齿轮代替传统的电机为所述破碎齿的旋转提供动力。

49.所述摆动臂壳体为分体式结构,所述后臂架以外的部分为主壳体,在所述后臂架与主壳体的连接处,二者间前后方向上设置或不设置垫板。后臂架、主壳体和垫板之间可以通过多销轴定位连接。设置垫板时,前、后臂架的间距比无垫板时变大,重新配置后的摆动臂壳体前后更宽,使得所述破碎机构能够适应更宽的输送机。当然,需要同时更换更长的连接轴以及在连接轴上增设轴套及破碎齿。

50.所述摆动臂壳体优选为上下对称结构,使同一摆动臂壳体既可以用在采矿机的左摇臂处也可以用在采矿机的右摇臂处。

51.同理,所述固定座也优选为上下对称结构,使同一个固定座既可用于采矿机左侧的破碎装置,也可用于采矿机右侧的破碎装置。

52.为了方便与呈u形的所述支架配对安装,所述前臂架的悬伸端外形优选设置成u形,同时在前臂架的顶面、底面和悬伸端的端面中部设置三处定位平面1211,并在相应各定位平面上设置销孔1212,安装时,支架随形套在前臂架上,支架上的三处平面分别与前臂架上的三处定位平面贴合,支架上的销孔142与前臂架上的销孔1212一一同轴对应,然后在这三对销孔处安装销钉,使支架与前臂架固定连接。这种设置几组不同方向的平面和销孔的连接结构非常简单,制作容易,装拆方便。

53.所述摆动臂壳体上还可以安装护罩126,所述护罩遮罩在连接轴的上方,防止破碎后的岩块向上方飞溅。所述护罩也可以是前后对称结构,以保持其可在采矿机左右两侧的破碎机上安装的互换性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。