1.本实用新型涉及一种催化气体分馏装置中双塔脱丙烷的分离装置,具体是一种防止催化气体分馏装置脱丙烷塔塔底结焦的分离装置。

背景技术:

2.气体分馏装置是催化裂解、催化裂化的配套生产单元,主要目的是为了回收分离催化液化气(液态烃)中的丙烯、丙烷产品。催化裂解因其苛刻度较高,丙烯收率和丁二烯含量也高于常规的催化裂化装置。催化裂解、催化裂化装置生产的液态烃经精制单元处理后(碱洗、脱硫、脱硫醇)被送往下游的气体分馏装置进行分馏。

3.国内外的催化气体分馏装置通常按三塔流程设计(脱丙烷塔、脱乙烷塔和丙烯精馏塔)。脱丙烷塔进料中含有c4及c4以上不饱和烃,其中丁二烯聚合活性很高,在较高温度下容易生成聚合物而使脱丙烷塔塔底的重沸器结焦堵塞,使重沸器换热效果变差,严重时会影响到装置的加工负荷和导致装置非计划停工。目前,脱丙烷塔塔顶的操作压力一般为1.8

‑

2.0mpag,塔底温度约为104℃,塔底重沸器采用0.5mpa蒸汽作为热源,蒸汽消耗量较大,能耗较高,且易导致脱丙烷塔塔底重沸器内物料中的丁二烯聚合结焦堵塞重沸器。

4.现有的针对催化裂解、催化裂化气体分馏装置脱丙烷塔塔底结焦堵塞问题,通常是采用向脱丙烷塔进料或塔底物料中注入阻聚剂的方法解决。注入阻聚剂可以在一定程度上缓解脱丙烷塔底结焦堵塞问题,但未能从根本上解决脱丙烷塔塔底重沸器内物料中的丁二烯聚合结焦的问题,且生产运行成本增加。

技术实现要素:

5.本实用新型的目的在于提供一种防止催化气体分馏装置脱丙烷塔塔底结焦的分离装置,以解决上述背景技术中提出的问题。

6.为实现上述目的,本实用新型提供如下技术方案:

7.一种防止催化气体分馏装置脱丙烷塔塔底结焦的分离装置,包括高压脱丙烷塔和低压脱丙烷塔;

8.所述高压脱丙烷塔的中部设有进口管线,在高压脱丙烷塔的顶部设有第一塔顶气相外送管线,所述第一塔顶气相外送管线上沿气相流动方向依序设有第一塔顶冷凝器和第一塔顶回流罐;

9.所述第一塔顶回流罐的顶部设有燃料气排放管线,在第一塔顶回流罐的底部分别设有第一液相回流管线和液相外送管线,所述第一液相回流管线的出口与高压脱丙烷塔的顶部导通连接;

10.在高压脱丙烷塔的底部设有第一塔底液相外送管线,所述第一塔底液相外送管线的出口与低压脱丙烷塔导通连接;在第一塔底液相外送管线上设有第一重沸器,所述第一重沸器的出口与高压脱丙烷塔的底部导通连接;

11.所述低压脱丙烷塔的顶部设有第二塔顶气相外送管线,所述第二塔顶气相外送管

线上沿气相流动方向依序设有第二塔顶冷凝器和第二塔顶回流罐;

12.所述第二塔顶回流罐的底部分别设有第二液相回流管线和循环管线,所述第二液相回流管线的出口与低压脱丙烷塔的顶部导通连接,所述循环管线的出口与高压脱丙烷塔导通连接;

13.在低压脱丙烷塔的底部设有第二塔底液相外送管线,在第二塔底液相外送管线上设有第二重沸器,所述第二重沸器的出口与低压脱丙烷塔的底部导通连接。

14.作为本实用新型进一步的方案:所述高压脱丙烷塔的理论塔板15

‑

80层,塔顶操作压力为1.3

‑

1.6mpag,塔顶温度为30

‑

45℃,塔底温度60

‑

90℃。

15.作为本实用新型进一步的方案:所述低压脱丙烷塔的理论塔板15

‑

80层,塔顶操作压力为0.5

‑

1.0mpag,塔顶温度为30

‑

50℃,塔底温度60

‑

90℃。

16.作为本实用新型进一步的方案:所述第一重沸器采用工厂80℃

‑

95℃热水、低温位工艺物料余热或低低压蒸汽作为热源;所述第二重沸器采用工厂80℃

‑

95℃热水、低温位工艺物料余热或低低压蒸汽作为热源。

17.与现有技术相比,本实用新型的有益效果是:

18.1、本实用新型与现有催化裂解、催化裂化气体分馏装置采用的一个高压脱丙烷塔分离技术和分离方法相比,在满足气体分馏装置脱丙烷塔分离精度要求的情况下,可有效的防止脱丙烷塔塔底结焦堵塞、降低气体分馏装置能耗。

19.2、本实用新型采用高低压双塔脱丙烷工艺,塔底采用工厂80

‑

95℃热水、低温位工艺物料余热或低低压蒸汽作为热源,有效地降低了脱丙烷塔塔底的操作温度,从根本上解决了脱丙烷塔塔底结焦堵塞的问题,避免了因脱丙烷塔塔底结焦堵塞导致的催化气分装置加工负荷降低和非计划停工的问题;同时节约了脱丙烷塔塔底的蒸汽消耗,降低了装置能耗。

20.3、本实用新型催化液态烃中的c3、c4分离效果不受影响,通过采用高低压双塔脱丙烷系统,降低了脱丙烷塔塔底的操作温度,有效解决了脱丙烷塔塔底聚合结焦堵塞的问题,提高了气体分离装置的生产运行周期,节约了清焦成本;同时节约脱丙烷塔塔底重沸器蒸汽用量,实现了节能增效。

附图说明

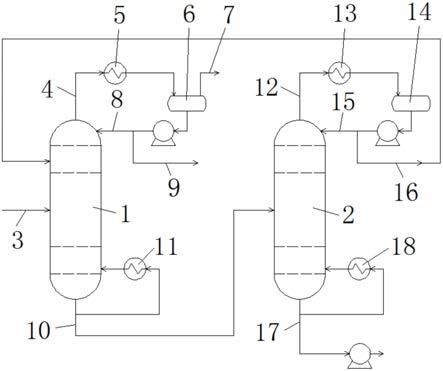

21.图1为一种防止催化气体分馏装置脱丙烷塔塔底结焦的分离装置的结构示意图。

22.图中:1、高压脱丙烷塔;2、低压脱丙烷塔;3、进口管线;4、第一塔顶气相外送管线;5、第一塔顶冷凝器;6、第一塔顶回流罐;7、燃料气排放管线;8、第一液相回流管线;9、液相外送管线;10、第一塔底液相外送管线;11、第一重沸器;12、第二塔顶气相外送管线;13、第二塔顶冷凝器;14、第二塔顶回流罐;15、第二液相回流管线;16、循环管线;17、第二塔底液相外送管线;18、第二重沸器。

具体实施方式

23.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

24.请参阅图1,一种防止催化气体分馏装置脱丙烷塔塔底结焦的分离装置,包括高压脱丙烷塔1和低压脱丙烷塔2;所述高压脱丙烷塔1的中部设有进口管线3,用于物料输入;在

高压脱丙烷塔1的顶部设有第一塔顶气相外送管线4,所述第一塔顶气相外送管线4上沿气相流动方向依序设有第一塔顶冷凝器5和第一塔顶回流罐6;第一塔顶冷凝器5采用循环水或冷媒水作为冷源,对气相物料进行冷却。所述第一塔顶回流罐6的顶部设有燃料气排放管线7,在第一塔顶回流罐6的底部分别设有第一液相回流管线8和液相外送管线9,所述第一液相回流管线8的出口与高压脱丙烷塔1的顶部导通连接;在高压脱丙烷塔1的底部设有第一塔底液相外送管线10,所述第一塔底液相外送管线10的出口与低压脱丙烷塔2导通连接;在第一塔底液相外送管线10上设有第一重沸器11,所述第一重沸器11的出口与高压脱丙烷塔1的底部导通连接;所述低压脱丙烷塔2的顶部设有第二塔顶气相外送管线12,所述第二塔顶气相外送管线12上沿气相流动方向依序设有第二塔顶冷凝器13和第二塔顶回流罐14,所述第二塔顶冷凝器13采用循环水或冷媒水作为冷源,对气相物料进行冷却;所述第二塔顶回流罐14的底部分别设有第二液相回流管线15和循环管线16,所述第二液相回流管线15的出口与低压脱丙烷塔2的顶部导通连接,所述循环管线16的出口与高压脱丙烷塔1导通连接;在低压脱丙烷塔2的底部设有第二塔底液相外送管线17,在第二塔底液相外送管线17上设有第二重沸器18,所述第二重沸器18的出口与低压脱丙烷塔2的底部导通连接。

25.进一步的,所述高压脱丙烷塔1的理论塔板15

‑

80层,塔顶操作压力为1.3

‑

1.6mpag,塔顶温度为30

‑

45℃,塔底温度60

‑

90℃。

26.进一步的,所述低压脱丙烷塔2的理论塔板15

‑

80层,塔顶操作压力为0.5

‑

1.0mpag,塔顶温度为30

‑

50℃,塔底温度60

‑

90℃。

27.进一步的,所述第一重沸器11采用工厂80℃

‑

95℃热水、低温位工艺物料余热或低低压蒸汽作为热源;所述第二重沸器18采用工厂80℃

‑

95℃热水、低温位工艺物料余热或低低压蒸汽作为热源。

28.一种防止催化气体分馏装置脱丙烷塔塔底结焦的分离方法,包括下述步骤:

29.s1、由上游装置来的液态烃物料经进口管线3进入高压脱丙烷塔1;

30.s2、高压脱丙烷塔1顶部气相物料经第一塔顶冷凝器5冷却后形成凝液进入第一塔顶回流罐6;第一塔顶回流罐6中的凝液经泵加压后分成两股,一股经第一液相回流管线8返回到高压脱丙烷塔1顶部,另一股经液相外送管线9送到下游装置脱乙烷塔或丙烯精馏塔继续分馏;第一塔顶回流罐6内的不凝气由燃料气排放管线7排出;

31.s3、高压脱丙烷塔1底部的液相物料一部分进入第一重沸器11加热再返回到高压脱丙烷塔1底部,另一部分送至低压脱丙烷塔2继续分馏;

32.s4、低压脱丙烷塔2顶部出来的气相物料经第二塔顶冷凝器13冷却后形成凝液进入第二塔顶回流罐14;第二塔顶回流罐14内的凝液经泵加压后分成两股,一股经第二液相回流管线15返回到低压脱丙烷塔2顶部,另一股经循环管线16循环返回到高压脱丙烷塔1上部;

33.s5、低压脱丙烷塔2底部的液相物料,一部分进入第二重沸器18加热再返回到低压脱丙烷塔2底部,另一部分经泵加压后,送到下游装置继续进行分离。

34.在本实施例中,高压脱丙烷塔1理论塔板为35层,塔顶操作压力为1.6mpag,塔顶温度为41℃,冷凝器温度40℃,塔底温度73.4℃。进口管线3位于高压脱丙烷塔1塔板36层的上方位置。第一塔顶冷凝器5采用循环水作为冷源。燃料气通过燃料气排放管线7排放到工厂燃料气管网。第一重沸器11采用90℃热水作为热源。

35.低压脱丙烷塔2理论塔板25层,塔顶操作压力为0.8mpag,塔顶温度为43℃,塔顶冷凝器30.6℃,塔底温度73℃。第一塔底液相外送管线10的出口连接在低压脱丙烷塔2的塔板12层上方位置。第二重沸器18采用90℃热水作为热源。第二塔顶冷凝器13采用循环水、7℃冷媒水作为冷源串联逐级冷却。

36.本分离装置和分离方法,催化液态烃中的c3、c4分离效果不受影响,通过采用高低压双塔脱丙烷系统,降低了脱丙烷塔塔底的操作温度,有效解决了脱丙烷塔塔底聚合结焦堵塞的问题,提高了气体分离装置的生产运行周期,节约了清焦成本;同时脱丙烷塔塔底重沸器节约了0.5mpa蒸汽约22t/h,实现了节能增效。

37.上面对本专利的较佳实施方式作了详细说明,但是本专利并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本专利宗旨的前提下做出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。