1.本发明涉及一种旋转编码器,尤其涉及一种旋转标尺、以及包括旋转标尺和用于读取旋转标尺的读取头的编码器设备。

背景技术:

2.计量标尺用于机器的可以相对于彼此移动的部分的位置测量。计量标尺典型地在其上具有一系列特征,这些特征可以被读取头读取,使得读取头可以提供其沿着标尺或围绕标尺的位置的量度。计量标尺可以安装在机器的一个部分上,并且被附接至机器的另一部分上的合适的读取头读取。计量标尺的类型包括:磁性标尺(其中,标尺特征由具有特定磁性特性的特征提供)、电容性标尺(其中,特征由具有特定电容特性的特征提供)、电感标尺(其中,特征由具有特定电感特性的特征提供)和光学标尺(其中,特征由具有特定光学特性的特征提供)。光学标尺可以是透射的或反射的。在ep

‑

a

‑

0 207 121和us

‑

a

‑

4,974,962中披露了一种光学标尺配置的示例。

3.为了测量旋转移位,可以在使用时与轴或其他旋转部分一起相对于读取头旋转的构件上设置这样的标尺。特别地,具有标尺特征并且在使用时与轴一起旋转的构件可以是盘。特别地,玻璃或金属盘通常用于高性能编码器中,并且典型地,标尺特征直接在玻璃或金属材料中/其上形成。发明人关心的是在这种玻璃或金属盘式标尺上提供改进,特别是提供低轮廓、高性能(例如高分辨率/低误差)的盘式标尺。

4.相应地,本发明涉及一种改进的旋转编码器、尤其涉及一种改进的盘式编码器。

技术实现要素:

5.根据本发明的第一方面,提供了一种用于编码器设备的旋转标尺设备,包括用于被读取头读取以确定其相对位置的标尺特征的至少一个轨道,所述旋转标尺设备包括平面盘,所述平面盘包括用于接纳圆柱形轴的贯通孔洞,并且其中,所述旋转标尺构件包括至少三个悬臂式弹簧构件,所述悬臂式弹簧构件被设置成基本上与所述平面盘在同一平面内并且围绕所述孔洞的边缘间隔开,以与穿过所述孔洞插入的圆柱形轴接合并且将所述平面盘径向定位(例如,居中)在所述圆柱形轴上。

6.已经发现这样的配置提供了一种特别有效且紧凑的自定位旋转编码器设备。例如,已经发现难以为盘式标尺、尤其金属或玻璃盘提供有效(例如,可高度重复的)平面内自定位解决方案。已经发现,与使用非悬臂式弹簧布置的其他配置相比,使用悬臂式弹簧构件特别有利。通过本发明的配置提供的旋转编码器设备的改进的自定位性能 (例如,更好地是可预测地、例如可重复地将自身相对于轴定位,例如以使得盘/标尺标记相对于轴自居中),可以提供该编码器设备的改进设置并且由此改善编码器的计量性能。

7.虽然已经尝试制造所谓的“自定位”(例如,“自居中”)旋转编码器(例如,比如us 6255644和us 6293021中描述的那些),但是我们的发明人已经发现,尤其对于薄的/平面/

紧凑的旋转编码器而言并且在对标尺构件的自定位性能的可预测性具有高要求的情况下,现有的解决方案并不令人满意。

8.与两端支持的挠曲件(例如,由材料中的槽缝提供的挠曲件)相比,悬臂式弹簧构件提供的弹簧力受其宽度的影响较小。相应地,由于制造公差(可能导致弹簧/挠曲件的宽度改变),已经发现使用悬臂式弹簧构件(代替两端支持的挠曲件)可以为具有平面内弹簧构件的盘式标尺提供更可预测的自定位能力。确实,在当今对高准确性位置编码器的需求不断增长的情况下,这样的差异可能非常重要。例如,本发明人面临着这样的要求:标尺可以在轴上自居中,其中偏心率小于10μm(微米)并且在某些情况下偏心率小于5μm(微米),并且所要求保护的配置有助于帮助发明人满足这样的要求。

9.这样的配置还可以帮助确保编码器盘的自定位性能是可高度重复的。这可以是重要的,因为用于玻璃或金属标尺盘的标尺特征通常通过将玻璃或金属盘安装在制造设备的轴上、并且接着对轴上的盘形成标记来形成,其中,玻璃或金属盘被轴旋转,使得标尺特征可以围绕盘表面形成。重要的是,当将盘从制造商现场的轴上移除并且随后安装在客户现场的轴上时,它相对于客户的轴位于与制造商现场的轴相同的相对径向位置。鉴于客户轴和制造商现场轴的直径不可能完全相同,因此期望甚至在轴大小不相同的情况下,也要确保将盘径向地定位在轴上的挠曲件具有可重复的性能。已经发现,与制造商现场轴相比,甚至是客户轴和制造商现场轴的直径微小差异可能对盘位于客户现场轴上的位置具有重大不利影响,这进而可能影响编码器的性能。

10.如应理解的是,悬臂式弹簧构件的尤其径向尺寸(相对于盘式标尺而言)是可弹性变形的。相应地,优选地,当使用时(即,当安装在轴上时),悬臂式弹簧构件各自可以在其弹性极限内径向地移位,并且因此它们各自提供力,该力一起作用将盘径向地定位在轴上。

11.优选地,对于给定的径向偏转,每个弹簧构件提供基本上相等的弹簧力。悬臂式弹簧构件的形状和大小可以在标称上/基本上相同。这可以简化悬臂式弹簧构件的设计和制造,以提供标称上/基本上相等的平衡的自定位力。并且,当盘在不同大小的轴上进行径向自定位的可重复性很重要时,这可以是特别优选的。

12.如应理解的是,每个悬臂式弹簧构件可以被配置成使得其长度围绕孔洞的边缘沿总体上周向方向延伸。优选地,至少一个悬臂式弹簧构件沿与另一个悬臂式弹簧构件相反的方向延伸。例如,优选地,至少一个悬臂式弹簧构件围绕孔洞的边缘沿总体上顺时针方向延伸,并且至少一个其他悬臂式弹簧构件围绕孔洞的边缘沿总体上逆时针方向延伸。已经发现,这样的配置可以帮助避免盘与轴在安装时其间的不利力,其可能影响盘的稳定性。例如,如果悬臂式弹簧构件的长度随温度变化,则当安装在轴上时,每个悬臂式弹簧构件可以对轴/盘施加转动力。可以通过布置至少一个悬臂式弹簧构件(沿与其他弹簧构件相反的方向延伸)来减小/消除这种转动力的影响。对于要求最大准确性和稳定性的那些应用而言,这可能是特别期望的。

13.旋转标尺构件可以包括至少三对悬臂式弹簧构件,所述弹簧构件被设置成与平面盘在同一平面内并且围绕孔洞的边缘间隔开。平面盘可以具有多对悬臂式弹簧和单一弹簧的组合。然而,有利的是,成对地设置所有悬臂式弹簧构件,以帮助确保自定位弹簧力被平衡。

14.根据前两个段落,旋转标尺构件可以包括至少三对悬臂式弹簧构件,其中这些成

对的悬臂式弹簧构件相对于彼此沿相反方向延伸。换言之,旋转标尺构件可以包括至少三对悬臂式弹簧构件,其中一对中的每个弹簧构件可以被配置成使得其自由端彼此靠近,并且其固定(或“根”)端彼此远离。在这种情况下,在每对悬臂式弹簧构件内,每个悬臂式弹簧构件的长度的任何变化(例如,由于温度变化导致的)将对盘相对于轴的转动/扭转具有相反影响。在优选的实施例中,在每个悬臂式弹簧构件的配置基本上相同的情况下,由于每个悬臂式弹簧构件的长度变化而施加的转动力应基本上相等且相反,并且因此由一对悬臂式弹簧构件施加的净转动力可以基本上为零。

15.优选地,悬臂式弹簧(或成对的悬臂式弹簧)围绕孔洞等角度地布置。在特别优选的实施例中,提供了三对悬臂式弹簧,其中成对悬臂式弹簧围绕孔洞等角度地布置。

16.可能优选的是,在面向所述孔洞的中心的这侧中心与背离所述孔洞的中心的那侧之间测得的悬臂式弹簧构件的宽度朝向其自由端逐渐变窄。优选地,悬臂式弹簧构件的至少面朝所述孔洞中心的这侧是基本上笔直的。本发明人发明,为了确保沿着悬臂式弹簧构件长度的相等应力分布,悬臂式弹簧构件的理论上理想形状为抛物线形状。然而,本发明人还发现,提供抛物线形的悬臂式弹簧构件存在缺点,比如当轴与挠曲件之间的接触点移动时,挠曲件施加的力的变化率可以随偏转改变。具有在使用中面向/接合该轴的笔直边缘的弹簧构件减小了这种影响,由此提供了一种比理论上理想的抛物线形状更稳定、并且实际上更好的解决方案。

17.适合于平面盘的盘材料包括金属或玻璃。在优选的实施例中,平面盘包括钢、尤其不锈钢盘,但是应理解的是,还可以使用其他金属,比如铝或钛。

18.悬臂式弹簧构件和平面盘可以由单一材料片形成(特别地切成)。使用材料片并且由材料片形成(例如,切成)特征可以帮助确保,悬臂式弹簧构件的根部与盘在同一平面内,并且还帮助确保,对盘施加的力保持在平面内,由此减小/避免盘上可能使盘翘曲的力矩。这样的配置还帮助实现非常紧凑的旋转编码器。

19.优选地,标尺特征的轨道包括标尺特征的完整环形轨道(例如,与仅包括部分弧部相反)。优选地,在平面盘的平面上设置了标尺特征的至少一个轨道。轨道中的标尺特征可以是增量式特征或绝对特征。盘式标尺可以包括多于一个轨道。

20.盘式标尺可以包括位于用于轴的孔洞与平面盘的外边缘之间的至少一个额外的孔洞。设置这样的额外孔洞可以帮助促进将盘式标尺固定至轴上,例如帮助促进将盘式标尺固定至轴所设在的本体上。例如,可以将螺栓穿过孔洞来将盘固定至本体上,和/或可以将粘合剂定位在孔洞中以将盘固定至本体上。

21.优选地,平面盘的厚度不大于5mm,例如不大于2.5mm、例如不大于1.5mm。如应理解的是,为了使盘自支撑(即,在其自身重量下不塌缩)、和/或为了确保有效的弹簧构件,盘必须具有足够的厚度。这种适当的最小厚度取决于多个不同的因素,包括平面盘的直径和平面盘的材料。典型地,发明人已经发现,具有不小于0.5mm、例如不小于0.6mm、尤其不小于0.7mm的盘是优选的。优选地,该平面盘具有基本上均匀的厚度。

22.根据本发明的另一方面,提供了一种设备,该设备包括第一和第二可相对旋转部分,其中如上文描述的旋转标尺设备安装在该第一和第二可相对旋转部分中的一个上以随之旋转,并且至少一个读取头安装在该第一和第二可相对旋转部分的另一个上以读取该旋转标尺设备的标尺特征。

附图说明

23.现在将参考以下附图仅通过举例来描述本发明的实施例,在附图中:

24.图1是根据本发明的安装在轴上的盘式标尺构件的等距视图,其中读取头被布置用于读取标尺;

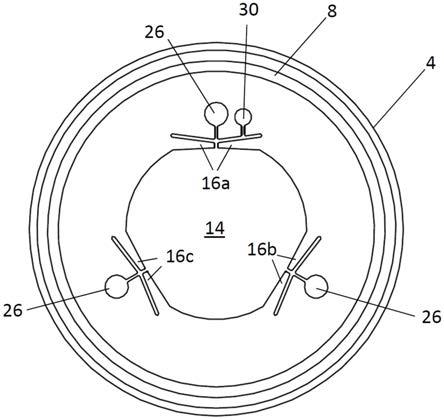

25.图2是图1的布置的平面视图;

26.图3是图1的布置的侧视图;

27.图4是图1单独示出的盘式标尺构件的平面视图;

28.图5是图1的盘式标尺构件的弹簧构件的详细视图;以及

29.图6是根据本发明的另一个实施例的盘式标尺构件的平面视图。

具体实施方式

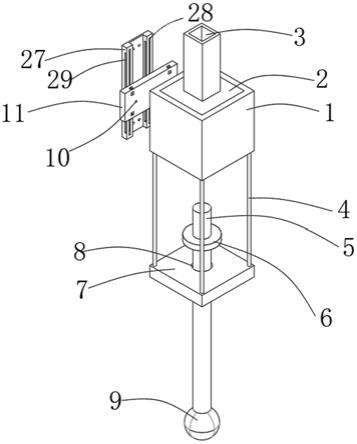

30.参见图1至图3,示出了根据本发明的一个示例性实施例的、包括盘式标尺构件 4的编码器设备2。图4单独示出了盘式标尺构件4。

31.在图1至图3中,盘式标尺构件4被示为安装在机器的圆柱形轴6上。盘式标尺构件4的构型是平面的。特别地,盘式标尺构件4由薄的材料片形成、在这个实施例中由不锈钢形成、为约1mm厚。就上下文而言,在这个实施例中,盘式标尺构件4 的直径为约55mm。如应理解的是,本发明不限于这种大小的盘,并且这样的尺寸仅作为盘的示例给出。并且,盘可以由其他金属材料、比如铝制成。

32.盘式标尺构件4在其一个平面上具有标尺轨道8,该标尺轨道围绕盘式标尺构件完整环形地延伸。标尺轨道8包括一系列特征,读取头10(安装在部件12上,该部件相对于圆柱形轴6是固定的)可以读取这些特征以确定标尺盘4和读取头10的相对位置/运动。在所描述的实施例中,该编码器设备是光学编码器设备,但是不一定必须是这种情况。例如,该编码器设备可以是磁性、电感、或电容性编码器设备。此外,在所描述的实施例中,编码器设备是反射光学编码器设备(其中来自读取头的光被标尺向后朝向读取头反射,并且读取头的照明部件和标尺检测部件在标尺的同一侧上)。然而,不一定是这种情况,并且编码器设备可以是透射光学编码器。

33.在这个实施例中,编码器设备2是增量式编码器设备。相应地,在这个实施例中,标尺盘4是增量式标尺盘,并且标尺轨道8包括一系列周期性布置的特征,读取头 10可以读取这些特征以提供标尺盘4和读取头10的相对位置/移动的计数。如在增量式编码器设备的领域中常见的,标尺盘可以包括一个或多个参考标记,这些参考标记可以通过读取头经过其而被读取头读取,使得读取头可以识别盘式标尺构件上的参考位置。当然,编码器设备可以是绝对编码器设备、而不是增量式编码器设备。相应地,标尺盘4可以是绝对标尺盘,其中其上的(多个)标尺轨道可以包括限定了一系列独特绝对位置的特征,使得标尺盘和读取头的绝对位置可以在启动时确定,而不需要盘式标尺构件和读取头相对运动。

34.如在图4中最佳所见,标尺盘4包括穿过其中间的孔洞14,当标尺盘4安装在圆柱形轴6时,圆柱形轴6可以延伸穿过该孔洞。根据本发明,盘式标尺构件4包括多个悬臂式弹簧构件16,这些弹簧构件被设置成与平面盘在同一平面内、并且围绕孔洞14的边缘间隔开,以在圆柱形轴6穿过标尺盘4插入时接合该圆柱形轴并且将标尺盘径向地定位在圆柱形轴上。

35.如图4所示,盘式标尺构件4包括三对悬臂式弹簧构件16a、16b、16c。每对悬臂式弹

簧构件16a、16b、16c被设置成与平面标尺盘4在同一平面内并且围绕孔洞14 的边缘间隔开。并且,每对悬臂式弹簧构件16a、16b、16c被配置成使得这些悬臂式弹簧构件16的自由端18彼此靠近,并且其固定端20彼此远离(例如,参见图5)。换言之,每对16a、16b、16c中的悬臂式弹簧构件16指向彼此,而不是背离彼此。

36.如图4和图5所示,每个悬臂式弹簧构件16是锥形的,使得它朝向其自由端18 变窄。相应地,悬臂式弹簧构件在其固定端20处的宽度w1大于其在自由端18处的宽度w2。如应理解的是,悬臂式弹簧构件的确切期望尺寸取决于多个因素,包括材料、盘的大小、和期望的弹簧力。我们的发明人已经发现,每对中的每个挠曲件的良好期望弹簧力为约20牛顿,这在提供足够的自定位能力与不过度夹握该轴之间提供了良好的平衡。

37.在所描述的实施例中,悬臂式弹簧构件16的轴接合侧/边缘是笔直的。从制造和性能的观点来看,已经发现这样的配置是特别有利的。特别地,我们的发明人已经认识到,虽然出于均匀的力分配原因,悬臂式弹簧构件的理想形状可能是抛物线形的,但是制造这种形状的挠曲件可能很困难,并且力的变化率可能由于悬臂式弹簧构件与轴之间的接触点变化而显著改变。相应地,我们的发明人已经发现,为悬臂式弹簧构件提供笔直边缘的接触面,在实现靠近悬臂式弹簧构件的自由端接触时的良好力分配、以及制造起来简单并且因此具有成本效益之间是最佳折中。并且,在所描述的实施例中,悬臂式弹簧构件16的宽度线性地减小。

38.在所描述的实施例中,每个悬臂式弹簧构件16是通过在与标尺盘4同一材料件/ 片中创建槽缝22(位于悬臂式弹簧构件16后方)和空隙24(位于悬臂式弹簧构件 16的自由端18之间)而形成。槽缝22和空隙24使得悬臂式弹簧构件16能够沿着其长度挠曲到槽缝22中。这样的槽缝22和空隙24可以例如通过对标尺盘4进行蚀刻和/或机加工来形成。可选地,标尺盘4及其悬臂式弹簧构件16是通过模制、铸造和/或增材工艺来形成的。

39.当标尺盘4推动配合到轴6(该轴略微大于成对的悬臂式弹簧构件16a、16b、16c 之间的空间)上时,轴6接合每个悬臂式弹簧构件16的面向孔洞14的中间的这侧、并且致使它们各自略微弯折到槽缝22中。悬臂式弹簧构件16的材料的弹性在轴6上产生反作用力。优选地,每个悬臂式弹簧构件16提供的反作用力标称上是相同的,使得标尺盘4自定位在轴6上。这种标称上相同的反作用力可以通过将悬臂式弹簧构件16配置成使得它们的形状和大小在标称上是相同的来实现,如在所描述的实施例中的那样。

40.如果需要,标尺盘4可以进一步固定至轴上。例如,在所描述的实施例中,标尺盘4包括三个孔洞26,机械紧固件28、比如螺栓28可以穿过这些孔洞以将标尺盘4 固定至轴6上。可选地,可以在孔洞26区域中施加粘合剂以将标尺盘4固定至轴6 上(通过或不通过机械紧固件28)。在所示的实施例中,用于紧固件的孔洞26连接至槽缝22。这样做意味着制造过程简单且有效的多,因为孔洞26和槽缝22可以在一个连续过程中形成。然而,如应理解的是,不一定是这种情况,并且因此孔洞26 和槽缝22可以断开/分开。并且,在所示的实施例中,设置了对准特征(在这种情况下为孔洞)30。这样的对准孔洞30可以用于确保盘4在安装在轴6上时准确地定向。例如,轴6可以包括伸出销(未示出),使得盘4仅可以在该伸出销和对准孔洞30对准时与轴6紧抵安装。

41.如应理解的是,用于紧固件的此类孔洞26是可选的,并且可以存在少于三个这样的孔洞(例如,如图6所示),或者可选地,盘式标尺构件可以不设有任何用于紧固件的此类

孔洞。

42.在所描述的实施例中,标尺盘孔洞14的形状是不规则的。特别地,每个悬臂式弹簧的面向该孔洞中心的这侧是笔直的,而该孔洞在成对的悬臂式弹簧之间的形状是弯曲的。虽然已经发现提供具有用于与轴接合的笔直边缘的悬臂式弹簧是有利的,但是该孔洞在成对的悬臂式弹簧之间的形状不太重要并且其形状和大小仅需要被确认为足以使得它不与延伸穿过其中的圆柱形轴接合即可(以免影响撞击悬臂式弹簧的自定位效果)。

43.在所描述的实施例中,设置了三对悬臂式弹簧16a、16b、16c。然而,虽然已经发现这是最佳解决方案,但是其他配置也是可能的。例如,可以设置四对悬臂式弹簧。可选地,可以围绕孔洞的侧面设置多个(例如,三个或四个)独立的悬臂式弹簧,而不是成对地设置悬臂式弹簧。

44.如图所示,在所描述的实施例中,优选地,悬臂式弹簧(或成对的悬臂式弹簧) 围绕孔洞等角度地布置。不必一定是这种情况,但是在尝试平衡由悬臂式弹簧提供的力以具有自定位效果时,这样的布置可以是最简单的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。