1.本发明涉及电缆加工技术领域,特别是一种基于高效的电缆加工装置。

背景技术:

2.电缆通常是由几根或几组导线(每组至少两根)绞合而成的类似绳索的电缆,每组导线之间相互绝缘,并常围绕着一根中心扭成,整个外面包有高度绝缘的覆盖层,电缆在加工的过程中常需要把表面的绝缘层去除,现有技术中用于去除绝缘层的加工设备难以对不同直径的电缆进行加工,且切割完成后还需要人工将绝缘层剥除,这就导致其工作效率较低。

技术实现要素:

3.为解决上述技术问题,本发明提供如下技术方案:一种基于高效的电缆加工装置,其包括,送料组件,包括加工管、固定于所述加工管内部的进料管、固定于所述进料管内壁两侧的安装板、位于其中一个所述安装板内部的进料件、位于另一个所述安装板内部的夹持件、设置于所述进料管内部的调节件,以及固定于所述进料管内部的承接件;加工组件,位于所述加工管的一端,包括切割刀、从动齿轮,以及固定环,所述固定环的内侧开设有螺旋槽,所述切割刀靠近所述固定环的一侧固定有凸块,所述凸块滑动于所述螺旋槽内,所述从动齿轮位于所述加工管的一端;以及剥线组件,设置于所述加工组件的外侧,包括出料管、加固杆,以及剥线件,所述加固杆的一端与所述加工管固定,另一端与所述出料管固定,所述出料管位于所述加工管出料端的中部,所述剥线件设置于所述出料管靠近所述出料管的一端。

4.作为本发明所述基于高效的电缆加工装置的一种优选方案,其中:所述进料件包括进料齿轮、固定轴、第一连接杆以及驱动电机;所述进料齿轮位于所述安装板内,所述固定轴固定于所述进料齿轮的顶部和底部,两组所述安装板内壁均开设有限位槽,所述固定轴滑动于所述限位槽内,所述第一连接杆与顶部所述固定轴固定,所述第一连接杆的顶端与所述驱动电机的输出端固定,所述驱动电机位于所述加工管的顶部。

5.作为本发明所述基于高效的电缆加工装置的一种优选方案,其中:所述夹持件包括移动板、夹持板、滑块以及第二连接杆;所述移动板位于所述安装板内,所述夹持板与所述移动板的内侧固定,所述滑块固定于所述移动板的顶部和底部,所述滑块滑动于所述限位槽内,所述第二连接杆与所述滑块的顶部固定。

6.作为本发明所述基于高效的电缆加工装置的一种优选方案,其中:所述调节件包括轴承、固定板、螺纹杆以及驱动管;所述轴承设置有两组,分别与所述第一连接杆和所述第二连接杆固定,所述螺纹杆的一端与所述轴承固定,另一端螺纹连接于所述驱动管内,所述驱动管转动连接于所述

固定板的内侧。

7.作为本发明所述基于高效的电缆加工装置的一种优选方案,其中:所述承接件包括承接板、弧形板、导向杆以及张紧弹簧;所述承接板与所述进料管的内壁固定,所述弧形板位于所述承接板上方,所述导向杆的顶端与所述弧形板固定,所述张紧弹簧的两端分别与所述承接板和所述弧形板固定。

8.作为本发明所述基于高效的电缆加工装置的一种优选方案,其中:所述加工管的内壁固定有导向板,所述切割刀滑动于所述导向板内。

9.作为本发明所述基于高效的电缆加工装置的一种优选方案,其中:所述加工组件还包括主动齿轮、固定杆以及连接板;所述连接板固定于所述加工管的顶部,所述固定杆与所述连接板转动连接,所述主动齿轮与所述固定杆的一端固定,所述主动齿轮与所述从动齿轮啮合。

10.作为本发明所述基于高效的电缆加工装置的一种优选方案,其中:所述固定环的表面开设有凹槽,所述加工管的表面螺纹连接有螺栓,螺栓滑动于所述凹槽内。

11.作为本发明所述基于高效的电缆加工装置的一种优选方案,其中:所述剥线件包括剥线板、支撑板以及复位弹簧;所述剥线板呈环形均布于所述出料管的一端,所述支撑板固定于所述出料管的外侧,所述复位弹簧的两端分别与所述支撑板和所述剥线板固定,所述剥线板与所述出料管转动连接。

12.作为本发明所述基于高效的电缆加工装置的一种优选方案,其中:所述剥线板上开设有通孔,所述通孔内设置有卡簧。

13.本发明有益效果为:本发明通过送料组件和加工组件之间的配合能够对不同直径的电缆进行加工,然后通过剥线组件能够自动将切割后的绝缘层剥除,无需人工再次操作,极大的提高了工作效率。

附图说明

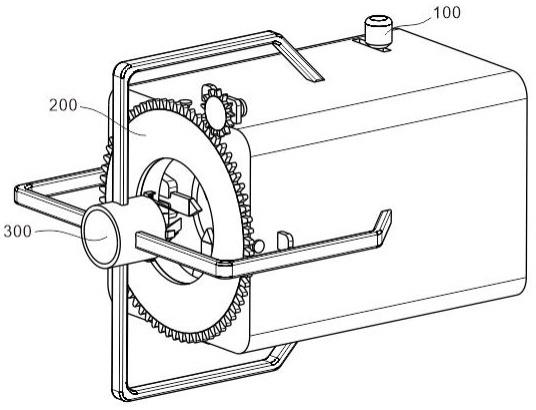

14.图1为基于高效的电缆加工装置的整体结构图。

15.图2为基于高效的电缆加工装置的送料组件结构图。

16.图3为基于高效的电缆加工装置的加工组件结构图。

17.图4为基于高效的电缆加工装置的切割刀另一个视角图。

18.图5为基于高效的电缆加工装置的送料组件侧视图。

19.图6为基于高效的电缆加工装置的移动板与夹持板连接结构图。

20.图7为基于高效的电缆加工装置的剥线组件结构图。

21.图8为基于高效的电缆加工装置的图7内a部放大图。

22.图中:100、送料组件;101、加工管;102、进料管;103、安装板;104、进料件;104a、进料齿轮;104b、固定轴;104c、第一连接杆;104d、驱动电机;s、限位槽;105、夹持件;105a、移动板;105b、夹持板;105c、滑块;105d、第二连接杆;106、调节件;106a、轴承;106b、固定板;106c、螺纹杆;106d、驱动管;107、承接件;107a、承接板;107b、弧形板;107c、导向杆;107d、张紧弹簧;200、加工组件;201、切割刀;202、从动齿轮;203、固定环;m、凹槽;204、螺旋槽;

205、凸块;206、导向板;207、主动齿轮;208、固定杆;209、连接板;300、剥线组件;301、出料管;302、加固杆;303、剥线件;303a、剥线板;k、通孔;303b、支撑板;303c、复位弹簧;303d、卡簧。

具体实施方式

23.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书附图对本发明的具体实施方式做详细的说明。

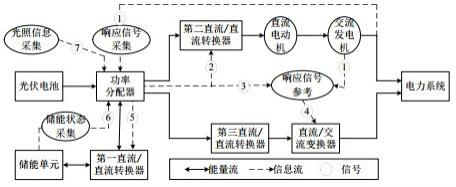

24.实施例1参照图1~图3和图7,为本发明第一个实施例,该实施例提供了一种基于高效的电缆加工装置,基于高效的电缆加工装置包括送料组件100、加工组件200和剥线组件300,送料组件100和加工组件200对电缆进行剥线加工,剥线组件300将剥除的绝缘层从铜芯上去除。

25.具体的,送料组件100,包括加工管101、固定于加工管101内部的进料管102、固定于进料管102内壁两侧的安装板103、位于其中一个安装板103内部的进料件104、位于另一个安装板103内部的夹持件105、设置于进料管102内部的调节件106,以及固定于进料管102内部的承接件107。

26.参照图2,加工管101呈矩形,方便该装置的放置,提高加工过程中的稳定性;进料件104与夹持件105将电缆向进料管102内送入,提高送料效率;调节件106用于调节夹持件105与进料件104之间的间距,使其能够适应不同直径的电缆;承接件107在电缆加工过程中对其支撑,提高加工过程中的稳定性。

27.加工组件200,位于加工管101的一端,包括切割刀201、从动齿轮202,以及固定环203,固定环203的内侧开设有螺旋槽204,切割刀201靠近固定环203的一侧固定有凸块205,凸块205滑动于螺旋槽204内,从动齿轮202位于加工管101的一端。

28.参照图3,切割刀201设置有四组,且对称均布在加工管101内,切割刀201的内侧呈v形刀刃,提高切割绝缘层的效率;从动齿轮202和固定环203转动时,凸块205在螺旋槽204内移动,通过凸块205带动四组切割刀201同时向内侧或同时向外侧移动,以调节四组切割刀201之间的间距,方便对不同直径的电缆进行加工。

29.剥线组件300,设置于加工组件200的外侧,包括出料管301、加固杆302,以及剥线件303,加固杆302的一端与加工管101固定,另一端与出料管301固定,出料管301位于加工管101出料端的中部,剥线件303设置于出料管301靠近出料管301的一端。

30.参照图7,出料管301的中心与四组切割刀201的中心对应,加工完的铜芯能够直接进入出料管301内,铜芯从出料管301导出的过程中,通过剥线件303将切割完的绝缘层向外侧导出,使其与铜芯分离,从而无需人工再次进行分离操作。

31.实施例2参照图2~图6,为本发明第二个实施例,该实施例基于上一个实施例。

32.具体的,进料件104包括进料齿轮104a、固定轴104b、第一连接杆104c以及驱动电机104d;进料齿轮104a位于安装板103内,固定轴104b固定于进料齿轮104a的顶部和底部,两组安装板103内壁均开设有限位槽s,固定轴104b滑动于限位槽s内,第一连接杆104c与顶部固定轴104b固定,第一连接杆104c的顶端与驱动电机104d的输出端固定,驱动电机104d

位于加工管101的顶部。

33.参照图5,固定轴104b上固定有限位块,位于限位槽s的顶部和底部,用于对固定轴104b和进料齿轮104a进行限位,防止在其左右移动的过程中发生偏移;加工管101上开设有通孔,第一连接杆104c的顶端在通孔内移动。

34.夹持件105包括移动板105a、夹持板105b、滑块105c以及第二连接杆105d;移动板105a位于安装板103内,夹持板105b与移动板105a的内侧固定,滑块105c固定于移动板105a的顶部和底部,滑块105c滑动于限位槽s内,第二连接杆105d与滑块105c的顶部固定。

35.参照图6,夹持板105b靠近进料齿轮104a的一侧转动连接有导料辊,其在对电缆挤压的过程中使得电缆能够更加方便的进入加工管101内;通过滑块105c和限位槽s对移动板105a限位,防止其在左右移动的过程中发生偏移,滑块105c呈矩形,用以防止移动板105a在使用过程中转动,影响加工效率。

36.调节件106包括轴承106a、固定板106b、螺纹杆106c以及驱动管106d;轴承106a设置有两组,分别与第一连接杆104c和第二连接杆105d固定,螺纹杆106c的一端与轴承106a固定,另一端螺纹连接于驱动管106d内,驱动管106d转动连接于固定板106b的内侧。

37.参照图5,轴承106a的内圈与第一连接杆104c和第二连接杆105d固定,外圈与螺纹杆106c固定,驱动电机104d在驱动第一连接杆104c和进料齿轮104a转动时,轴承106a和螺纹杆106c不会跟随其转动;两组螺纹杆106c的螺纹方向相反,当驱动管106d转动时,两组螺纹杆106c会同时向内或同时向外移动,即可调节进料齿轮104a与夹持板105b之间的间距,以适应不同直径的电缆。

38.承接件107包括承接板107a、弧形板107b、导向杆107c以及张紧弹簧107d;承接板107a与进料管102的内壁固定,弧形板107b位于承接板107a上方,导向杆107c的顶端与弧形板107b固定,张紧弹簧107d的两端分别与承接板107a和弧形板107b固定。

39.参照图5,承接板107a呈u形,导向杆107c的一端位于承接板107a的内侧,且固定有圆块,用于对导向杆107c限位,防止其从承接板107a上脱离;弧形板107b的顶部呈圆弧状,与电缆的表面相契合,在将电缆放置在进料齿轮104a和夹持板105b之间时,通过弧形板107b对电缆进行支撑,提高送料效率;张紧弹簧107d给弧形板107b一个向上移动的趋势,以便对不同直径的电缆进行加工时能够更加方便支撑。

40.加工管101的内壁固定有导向板206,切割刀201滑动于导向板206内。

41.参照图4,导向板206固定在加工管101内壁的四周,用以对切割刀201进行导向,防止切割刀201在向内或向外移动的过程中发生偏移。

42.加工组件200还包括主动齿轮207、固定杆208以及连接板209;连接板209固定于加工管101的顶部,固定杆208与连接板209转动连接,主动齿轮207与固定杆208的一端固定,主动齿轮207与从动齿轮202啮合。

43.参照图3,固定杆208的一端固定有借力块,工作人员通过借力块转动固定杆208和主动齿轮207,通过主动齿轮207可带动从动齿轮202转动。

44.固定环203的表面开设有凹槽m,加工管101的表面螺纹连接有螺栓,螺栓滑动于凹

槽m内。

45.参照图3,螺栓和凹槽m用以对固定环203进行安装和限位,使其安装更加便利。

46.实施例3参照图7和图8,为本发明第三个实施例,该实施例基于前两个实施例。

47.具体的,剥线件303包括剥线板303a、支撑板303b以及复位弹簧303c;剥线板303a呈环形均布于出料管301的一端,支撑板303b固定于出料管301的外侧,复位弹簧303c的两端分别与支撑板303b和剥线板303a固定,剥线板303a与出料管301转动连接。

48.参照图7,剥线板303a至少设置有四组,其通过轴与出料管301的端面转动连接,剥线板303a远离出料管301的一侧呈扁平的条形,能够将切割完的绝缘层刮除;支撑板303b呈l形,其一侧与出料管301固定,内侧的端面位于剥线板303a的上方,通过复位弹簧303c给剥线板303a向内移动的趋势,使其能够适应不同直径的电缆。

49.参照图8,剥线板303a上开设有通孔k,通孔k内设置有卡簧303d;通过卡簧303d进一步提高剥线板303a向内移动的力,当铜芯将剥线板303a向外侧推动时,剥线板303a能够更加稳固且及时的起到刮除绝缘层的效果。

50.在使用时,将待加工的电缆从加工管101的一端导入,使得电缆的一端位于进料齿轮104a和夹持板105b之间,此时启动驱动电机104d,通过驱动电机104d带动第一连接杆104c和进料齿轮104a转动,通过进料齿轮104a将电缆导入进料管102内,然后通过四组切割刀201对电缆表面的绝缘层进行切割,在切割的过程中,完成切割的一端持续向出料管301的方向导出,此时铜芯将剥线板303a向外侧顶出,铜芯进入出料管301内,同时剥线板303a将切割完的绝缘层从铜芯表面刮除,无需人工后续再次进行刮除操作,极大的提高了工作效率;当需要对不同直径的电缆进行加工时,首先转动驱动管106d,通过驱动管106d带动两个螺纹杆106c同时向内或同时向外移动,即可调节进料齿轮104a与夹持板105b之间的间距,以适应不同直径的电缆,然后手动转动固定杆208,通过固定杆208和主动齿轮207带动从动齿轮转动,此时凸块205在螺旋槽204内移动,通过凸块205带动四组切割刀201同时向内侧或同时向外侧移动,以调节四组切割刀201之间的间距,方便对不同直径的电缆进行加工,极大的提高了该装置的适用范围。

51.应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。