1.本发明属于电致驱动弹性体领域,具体涉及具有高介电常数、低模量、高电致形变的具有隔离三维填料网络结构的硅橡胶基介电弹性体及其制备方法。

背景技术:

2.碳系粒子填充的硅橡胶基纳米复合材料,是一种极具应用前途的介电弹性体,具有能量密度高,响应速率快,模量低,柔性好,机电转化效率高等多个优点,在人造皮肤、人造肌肉、仿生机器人等多个领域都有较好的应用前景。对涂敷了柔性电极的填充型硅橡胶基介电弹性体施加电场后,由于各种极化作用在介电弹性体/导电粒子界面出现极化电荷,不同界面的异种极化电荷相互吸引,同一表面的同种极化电荷相互排斥,使介电弹性体在沿着电场方向发生压缩,垂直于电场方向面积增大,实现了将电能转变为机械能,起到电致驱动的作用。根据介电弹性体复合材料的驱动机理,介电弹性体的电驱动性能与其介电常数成正比,与材料的弹性模量成反比。碳系导电粒子越多,复合材料中可极化的界面越多,越能较大程度地提升复合材料的介电性能,但作为电驱动复合材料对低模量低损耗的需求,则必然要求介电弹性体中引入的导电粒子含量尽量低或粒子分布尽可能均匀。这样一对矛盾使得介电弹性体的结构设计变得至关重要。

3.利用环氧树脂等热固性材料固定三维高介电粒子网络,可有效提高极化界面的含量并同时降低使用的无机粒子含量(energy&environmental science,2017,10:137

‑

144),在更低的填料含量下具有更优异的介电性能(粒子体积分数为25vol.%时介电常数达到了60@1khz)。也可以将聚偏二氟乙烯与碳纳米管使用冰模板法制备了导电填料的三维骨架结构,再将环氧树脂灌入骨架制备了内部有三维导电骨架的复合材料,在极低的填料含量下极大的提升了复合材料的介电性能,在碳管含量为0.25wt%时,复合材料的介电常数达到170@100hz(composites,part b,2019,171:146

‑

153)。但这些方法都会导致介电复合材料模量大幅度提高,并不利于其作为电致驱动材料使用。

技术实现要素:

4.针对上述现有技术中存在的缺陷,本发明提供了一种具有三维填料网络结构的硅橡胶基电致驱动复合材料,所得电致驱动复合材料兼具高介电常数、低模量和高电致形变的特点。

5.本发明技术方案:

6.本发明需要解决的第一个技术问题是提供一种硅橡胶基电致驱动复合材料的制备方法,所述制备方法为:首先构建硅橡胶/导电填料三维网络骨架;然后使用硅橡胶预聚体对所述三维网络骨架进行封装;最后通过加热固化形成硅橡胶网络并使其与硅橡胶/导电填料三维网络互穿,形成内部具有隔离的硅橡胶/导电填料三维网络结构的硅橡胶基电致驱动复合材料。

7.进一步,所述导电填料的质量份数(即导电填料占三维网络骨架总质量的质量比)

为0.2%~0.8%。

8.进一步,所述导电填料选自:多壁碳纳米管(mwcnt)、还原石墨烯(go)或炭黑(cb)中的至少一种。

9.进一步,所述构建硅橡胶/导电填料三维网络骨架可采用牺牲模板法,具体方法为:将硅橡胶/导电填料悬浮液浸入模板中,使悬浮液附着于模板上,固化后在刻蚀液中将模板刻蚀掉即得到三维网络骨架。

10.进一步,所述牺牲模板法中使用的模板为镍泡沫,使用的刻蚀液为三氯化铁(fecl3)与盐酸溶液(hcl)的水溶液配置成的浓度为0.5m~2m的fecl3溶液。

11.进一步,所述硅橡胶基电致驱动复合材料的制备方法包括以下步骤:

12.1)将导电填料和溶剂形成悬浮液,然后将硅橡胶预聚体均匀地分散在悬浮液中得到硅橡胶预聚体/导电填料悬浮液;

13.2)将模板浸入硅橡胶预聚体/导电填料悬浮液,使硅橡胶预聚体/导电填料悬浮液均匀附着于模板上,再将模板取出并进行干燥固化;随后将固化完成的样品置于刻蚀液中进行刻蚀得到硅橡胶/导电填料三维网络骨架;

14.3)使用硅橡胶预聚体对步骤2)所得硅橡胶/导电填料三维填料网络骨架进行封装,并将其干燥固化得到具有隔离硅橡胶/导电填料三维填料网络结构的硅橡胶基电致驱动复合材料(介电弹性体)。

15.进一步,步骤1)中,所述硅橡胶预聚体/导电填料悬浮液的质量浓度为18.3%~19.7%。本发明步骤1)中溶剂添加量需要使填料能够均匀分散。

16.进一步,步骤1)中,使用的溶剂为四氢呋喃、二氯甲烷、丙酮或正己烷中的至少一种。

17.进一步,步骤1)中,导电填料和溶剂通过超声处理得到悬浮液。

18.本发明要解决的第二个技术问题是提供一种硅橡胶基电致驱动复合材料,其采用上述方法制得。

19.进一步,所述硅橡胶基电致驱动复合材料中,硅橡胶网络与硅橡胶/导电填料三维网络互穿,内部具有隔离的硅橡胶/导电填料三维网络结构,使得导电填料仅仅分布在硅橡胶/导电填料三维网络骨架区域。

20.本发明的有益效果:

21.(1)本发明制备的电致驱动复合材料具有隔离三维填料网络结构,这种隔离的三维填料网络结构使复合材料内部填料仅分布在局部的网络骨架区域,使用含量较少,从而降低填料的引入对力学性能劣化的影响。

22.(2)填料骨架中粒子间距随着填料含量增加而降低,在电场作用下电荷能在粒子间发生迁移,相邻粒子可视为微电容器结构,能储存大量极化电荷,使得所得具有隔离三维填料网络结构的电致驱动复合材料在低填料含量下具有高的介电常数,使复合材料的电致动敏感因子得到提升,例如,当碳纳米管粒子(mwcnt)含量为0.6%,硅橡胶选择ecoflex时,所得具有隔离的硅橡胶/导电填料三维网络结构的介电弹性体(3d

‑

mwcnt

‑

0.6/ecoflex复合材料)在低电场(10kv mm

‑1)及无预应变条件下时表现出11.61%的较大致动应变,相比纯样提升了7.8倍。

23.(3)本发明所得材料具有结构均匀的三维网络结构,且网络结构可调节性强(所使

用的镍模板的目数和骨架尺寸是可调节的,使用不同的镍模板,即可改变复合材料中起导电作用的网络结构与起绝缘作用的网络结构的相对尺寸,从而调节最终复合材料的整体网络结构),同时能保证含有三维网络结构的复合材料能够具有高介电常数、低模量和较高的驱动应变能力。

附图说明:

24.图1a,b为实施例2所得三维mwcnt/ecoflex骨架网络结构的sem照片,其中图1b为骨架结构断面放大图;图1c,d为最终封装好的3d

‑

mwcnt/ecoflex复合材料的sem照片;图中亮点为mwcnt粒子。

25.图2a为实施例1~4对应的不同mwcnt含量的应力应变曲线,图2b为应变范围0~25%时的放大图。

26.图3(a)、(b)、(c)为实施例1~4对应的不同mwcnt含量的3d

‑

mwcnt/ecoflex复合材料在室温下的介电常数、介电损耗及电导率变化曲线。

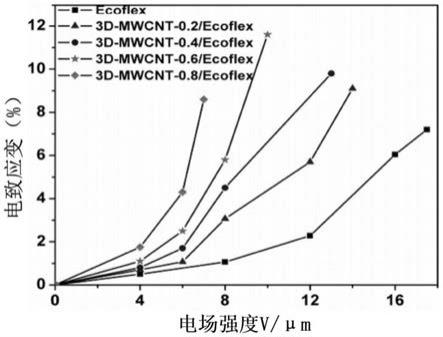

27.图4为实施例1

‑

4对应的不同mwcnt含量的3d

‑

mwcnt/ecoflex复合材料在不同电场下的驱动变形变化曲线。

具体实施方式:

28.本发明需要解决技术问题是提供一种硅橡胶基电致驱动复合材料的制备方法,所述制备方法为:首先构建硅橡胶/导电填料三维网络骨架;然后使用硅橡胶预聚体对所述三维网络骨架进行封装;最后通过加热固化形成硅橡胶网络并使其与硅橡胶/导电填料三维网络互穿,形成内部具有隔离的硅橡胶/导电填料三维网络结构的介电弹性体。本发明正是由于绝缘网络和导电网络互穿,绝缘网络隔离导电网络在整个空间的无序分布;从而减少了导电粒子的使用,实现了所得复合材料的低模量和低介电损耗。

29.本发明采用牺牲模板法先制备了导电填料的三维网络骨架,再用纯ecoflex进行了封装,这样一方面导电填料不再是在整个基体中随机分布,而是仅仅分布在由牺牲模板法制备的三维网络骨架中,在相同的填料含量情况下,当填料仅仅分布在三维网络骨架中时,其密度一定远远高于随机分布的情况,也就导致其粒子间的平均距离要远远小于随机分布时的距离;进而导致本发明的复合材料能够在更低的填料含量下就达到逾渗值。另一方面低模量的纯硅橡胶起隔离作用,在保证复合材料模量不增加的基础上,还可以降低复合材料的介电损耗或电击穿特性,从而使得所得材料可以用作电致驱动器使用。

30.实施例1~4

31.原料:四氢呋喃,

‑

0030硅橡胶,多壁碳纳米管,镍泡沫,六水合三氯化铁(fecl3

·

6h2o),盐酸(hcl);其中,多壁碳纳米管占三维网络骨架总质量百分比分别为0.2%、0.4%、0.6%、0.8%。

32.制备方法:

33.(1)将一定量的多壁碳纳米管在40ml四氢呋喃中超声处理1小时,向得到的多壁碳纳米管悬浮液中加入9g的ecoflex硅橡胶,继续超声15分钟得到均匀分散的mwcnt/ecoflex悬浮液;

34.(2)将镍泡沫浸入到步骤(1)得到的mwcnt/ecoflex悬浮液中,使悬浮液均匀附着

在镍骨架上,再取出镍泡沫并将其放置在80℃的真空干燥箱半小时使硅橡胶基体充分固化;随后配制200ml的1mol/l的fecl3水溶液,并向其中滴入少许盐酸得到刻蚀液;将固化好的样品浸泡在刻蚀液中24h使金属镍被充分刻蚀掉,得到mwcnt/ecoflex的三维填料网络骨架;其中多壁碳纳米管占三维网络骨架总质量百分比分别为0.2%(实施例1)、0.4%(实施例2)、0.6%(实施例3)、0.8%(实施例4);

35.(3)使用纯硅橡胶对步骤(2)得到的网络骨架进行封装,并将其置于80℃的真空干燥箱干燥半小时使硅橡胶固化,得到内部具有隔离的三维填料网络结构的复合材料。

36.对实施例所得的复合材料的形貌、力学性能、热性能、介电性能与电驱动性能进行测试和表征:

37.采用fei公司的inspect f型扫描电子显微镜观察mwcnt/ecoflex三维填料骨架及3d

‑

mwcnt/ecoflex复合材料的断面微观形貌;使用液氮脆断试样并对断面喷金处理,加速电压为20kv。

38.图1a,b为实施例2中三维mwcnt/ecoflex骨架网络结构的sem照片,其中图b为骨架结构断面放大图,图1c,d为最终所得3d

‑

mwcnt/ecoflex复合材料的sem照片;图中亮点为mwcnt粒子。从图1a,b中可以看出,金属镍泡沫的三维骨架结构得到复刻,成功制备了空心的mwcnt/ecoflex的三维网络骨架结构,从骨架断面的放大图上可以发现,mwcnt粒子能均匀地分散在ecoflex基体形成的骨架中,没有明显的团聚现象。图1c和图1d则表明,使用纯ecoflex对骨架结构进行封装的程度比较完好,但由于ecoflex柔性较好,刻蚀掉金属镍后的骨架有少部分未能维持良好的空心结构(局部塌陷),导致纯ecoflex未对其完全填充。总的来说,从三维mwcnt/ecoflex骨架网络结构及最终试样的sem表征结果来看,可以认为成功地制备了内部具有三维填料网络结构的3d

‑

mwcnt/ecoflex复合材料。

39.采用日本shimadzu公司的autograph ags

‑

j型拉力机进行拉伸测试:将复合材料制成哑铃形的样条进行拉伸测试,试样尺寸为2cm

×

0.35cm

×

0.02cm,拉伸速率50mm/min;采用应变10%之内的应力应变数据计算复合材料的杨氏模量。图2a为实施例1~4对应的不同mwcnt含量的应力应变曲线,图2b为应变范围0~25%时的放大图;从图2a可知,3d

‑

mwcnt/ecoflex复合材料的断裂伸长率随着骨架结构中mwcnt的含量增大而略有降低。

40.表1为实施例1

‑

4对应的不同mwcnt含量的1khz的介电常数、弹性模量、电致动敏感因子、电场强度为7v/μm时的致动变形、击穿电压以及最大驱动形变。从表1可以看到,随着mwcnt含量的增加,复合材料的弹性模量虽然有所增加,但幅度较缓,以致于复合材料的弹性模量始终维持在较低值。与纯ecoflex的0.09mpa相比,和3d

‑

mwcnt

‑

0.8/ecoflex复合材料试样的弹性模量小幅度地增加到了0.112mpa和0.128mpa。

41.表1 3d

‑

mwcnt/ecoflex复合材料的敏感因子(β=ε/y)和驱动应变性能总结

[0042][0043]

将所得3d

‑

mwcnt/ecoflex复合材料裁切成直径为5cm,厚度0.2mm的试样,上下表面涂上低温固化导电银浆后,采用concept 80型宽带介电谱测试仪进行介电性能测试,测试条件为室温,测试频率范围10hz到107hz。

[0044]

图3a,b,c显示了不同mwcnt含量的3d

‑

mwcnt/ecoflex复合材料在室温下的介电常数、介电损耗及电导率,并将1khz下的介电性能数据总结于表1中。由图3和表1可知,随着mwcnt含量的增加,复合材料的介电常数迅速增加;在频率为1khz时,纯ecoflex的介电常数为2.17,而试样3d

‑

mwcnt

‑

0.8/ecoflex的介电常数增加到10.39。同时,从图3a,b可以发现,当复合材料骨架结构中mwcnt含量较小时,介电弹性体的介电常数随着填料含量的增加而缓慢增加且基本没有频率依赖性,其介电损耗也始终保持在0.02以下。而当骨架结构中mwcnt含量达到0.6wt%时,介电常数大大增加,介电常数有一定的频率依赖性,会随着频率增加而有所降低。同样,其复合材料的介电损耗也会增大,其趋势与介电常数的增加趋势相似。从图3c中可以发现,所有的3d

‑

mwcnt/ecoflex复合材料都保持着良好的绝缘性,这是由于使用纯ecoflex对三维填料网络骨架进行填充时,将骨架结构封装在内部,形成隔离网络结构,避免了试样发生导电而破坏其电驱动性能。同时,这也防止了由于导电网络的形成而产生的漏电流造成的高的电导损耗。

[0045]

将3d

‑

mwcnt/ecoflex复合材料裁切成直径为5cm,厚度0.2mm的试样,通过数码箱控制向介电弹性体试样施加直流电压,同时利用数码相机拍摄试样电极部分在电场刺激下的形状变化。将3d

‑

mwcnt/ecoflex复合材料试样上下表面涂覆柔性电极,向试样的柔性电极上施加电压(0

‑

5kv),拍摄不同电压下的柔性电极的变化图像,然后利用photoshop软件计算电极区域的面积。实验温度为常温。

[0046]

图4为实施例1

‑

4对应的不同mwcnt含量的3d

‑

mwcnt/ecoflex复合材料在不同电场下的驱动变形变化曲线。图4显示了3d

‑

mwcnt/ecoflex复合材料在不同电场下的驱动变形变化。随着电场强度的增加,纯ecoflex和3d

‑

mwcnt/ecoflex复合材料的致动变形都迅速增大。3d

‑

mwcnt

‑

0.6/ecoflex试样的复合材料在10v/μm

‑1的电场强度下具有最大驱动形变(11.61%)。随着mwcnt含量的增加,在相同的较低场强下3d

‑

mwcnt/ecoflex复合材料的电致形变也越大,例如,当电场强度为7v/μm时,3d

‑

mwcnt

‑

0.8/ecoflex的致动变形达到8.63%,是纯样品的10.2倍。但是,当复合材料内部网络骨架中的导电填料含量较高时,复

合材料的电击穿强度下降明显。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。