一种微镜阵列、oled显示屏及其制作方法

技术领域

1.本技术涉及显示屏技术领域,具体涉及一种微镜阵列、oled显示屏及其制作方法。

背景技术:

2.有机发光二极管(organic light

‑

emitting diode,oled)显示屏可弯曲、轻薄、并且具有广视角、色彩鲜艳等特性,目前已被广泛应用于增强现实(ar)和虚拟现实(vr)。ar和vr是一种沉浸式体验,需要显示屏尽可能匹配人类视觉系统,要求显示屏具有高亮度,高对比度,高色域等性能。

3.目前硅基oled面板量产的主流方法是真空蒸镀白光有机材料作为主发光层,再通过rgb彩胶图形化实现全彩化显示,而rgb彩胶的光学透过率仅30%左右,发光材料的发出的光的利用率比较低,导致oled显示屏的亮度不足。

技术实现要素:

4.鉴于此,本技术提供一种微镜阵列、oled显示屏及其制作方法,以解决现有的oled显示屏的亮度不足的问题。

5.本技术实施例提供的一种微镜阵列,包括:

6.基底芯片,所述基底芯片内部设有多个像素电极,所述多个像素电极排列成矩阵;

7.多个第一曲面凹槽,设置在所述基底芯片上,所述第一曲面凹槽与所述像素电极一一对应,并且所述像素电极暴露于所述第一曲面凹槽;

8.第一导电层,设置在所述第一曲面凹槽的表面,并与所述像素电极电连接;

9.发光层,设置在所述第一导电层上,并且相邻第一导电层上的发光层相互连接;以及,

10.第二导电层,设置在所述发光层上。

11.可选的,所述第一导电层为阳极导电层,所述第二导电层为共阴极导电层。

12.本技术实施例还提供一种oled显示屏,包括:

13.如上述实施例所述的微镜阵列;以及封装层,设置在所述微镜阵列的第二导电层上。

14.可选的,所述oled显示屏还包括:设置在所述封装层上的彩膜基板。

15.本技术实施例还提供一种微镜阵列制作方法,包括:

16.提供一基底芯片,其中,所述基底芯片内部设有多个像素电极,所述多个像素电极排列成矩阵;

17.在所述基底芯片上制作与所述像素电极一一对应的第一曲面凹槽,并使所述像素电极暴露于所述第一曲面凹槽;

18.在所述第一曲面凹槽的表面制作第一导电层,并且所述第一导电层与所述像素电极电连接;

19.在所述第一导电层上制作发光层,相邻第一导电层上的发光层相互连接;

20.在所述发光层上制作第二导电层。

21.可选的,所述在所述基底芯片上制作与所述像素电极一一对应的第一曲面凹槽,并使所述像素电极暴露于所述第一曲面凹槽,包括:

22.在所述基底芯片的表面制作第一光刻胶层;

23.在所述第一光刻胶层制作与所述像素电极一一对应的第二曲面凹槽;

24.通过灰化和干刻工艺对所述第二曲面凹槽进行加工,将所述第二曲面凹槽的弧形槽底沿所述光刻胶层的厚度方向推进至所述基底芯片,在所述基底芯片上形成所述第一曲面凹槽,并使所述像素电极暴露于所述第一曲面凹槽;

25.去除所述基底芯片上的第一光刻胶层。

26.可选的,所述在所述第一光刻胶层制作与所述像素电极一一对应的第二曲面凹槽,包括:

27.通过第一曝光显影工艺在所述第一光刻胶层制作与所述像素电极一一对应的矩形槽;

28.通过热处理回流工艺将所述矩形槽加工成所述第二曲面凹槽。

29.可选的,所述在所述第一光刻胶层制作与所述像素电极一一对应的第二曲面凹槽,包括:

30.提供一掩模板,所述掩模板上设有与所述第一曲面凹槽一一对应的曲面凸起;

31.将所述掩模板的曲面凸起压至所述第一光刻胶层内部,成型后取出所述掩模板,使所述第一光刻胶层中形成所述第二曲面凹槽。

32.可选的,所述在所述基底芯片上制作与所述像素电极一一对应的第一曲面凹槽,并使所述像素电极暴露于所述第一曲面凹槽,包括:

33.在所述基底芯片的表面制作第二光刻胶层;

34.通过第二曝光显影工艺在所述第二光刻胶层制作与所述像素电极一一对应的通孔,使所述基底芯片的表面暴露于所述通孔中;

35.通过湿法蚀刻工艺对暴露于所述通孔中的基底芯片进行刻蚀,形成所述第一曲面凹槽,并使所述像素电极暴露于所述第一曲面凹槽;

36.去除所述基底芯片上的第二光刻胶层。

37.可选的,所述在所述基底芯片上制作与所述像素电极一一对应的第一曲面凹槽,并使所述像素电极暴露于所述第一曲面凹槽,包括:

38.通过激光直写工艺,在所述基底芯片上制作与所述像素电极一一对应的第一曲面凹槽,并使所述像素电极暴露于所述第一曲面凹槽。

39.本技术实施例还提供一种oled显示屏制作方法,包括:

40.根据如上所述实施例的方法制作微镜阵列;

41.在所述微镜阵列的第二导电层上制作封装层。

42.可选的,所述方法还包括:将彩膜基板组装至所述封装层上。

43.如上所述,本技术的微镜阵列,通过在基底芯片上设置与像素电极一一对应的第一曲面凹槽,曲面凹槽上依次设置第一导电层、发光层和第二导电层,形成了发光的微镜阵列。本微镜阵列利用第一导电层的高反射率与凹面结构搭配,使每一个像素都有凹面镜聚光效果,可增强发光层发出的光的强度,从而能够显著提升显示屏的显示亮度,提高了发光

层发出的光的利用率。

附图说明

44.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

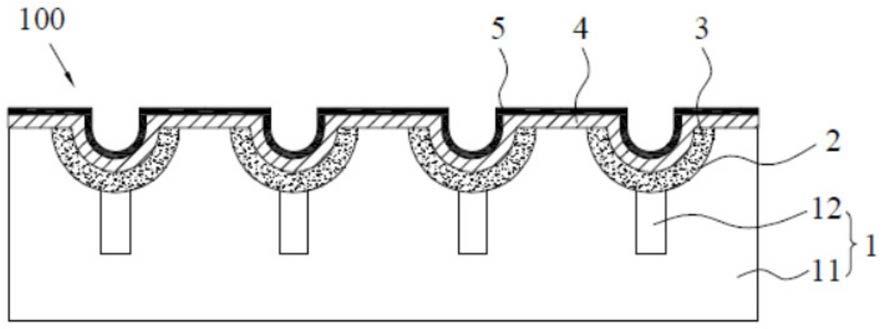

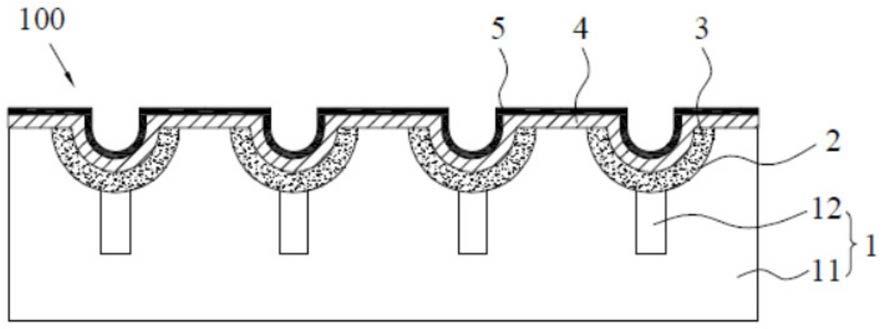

45.图1是本技术实施例提供的一种微镜阵列的结构示意图;

46.图2是本技术实施例提供的一种oled显示屏的结构示意图;

47.图3是本技术实施例提供的另一种oled显示屏的结构示意图;

48.图4是本技术实施例提供的一种微镜阵列方法的流程示意图;

49.图5是本技术实施例提供的与图4对应的制造过程示意图;

50.图6是本技术实施例提供的另一种微镜阵列方法的流程示意图;

51.图7是本技术实施例提供的与图6对应的制造过程示意图;

52.图8是本技术实施例提供的一种制作第二曲面凹槽的制造过程示意图;

53.图9是本技术实施例提供的又一种微镜阵列方法的流程示意图;

54.图10是本技术实施例提供的与图9对应的制造过程示意图;

55.图11是本技术实施例提供的一种oled显示屏的像素排列的示意图。

具体实施方式

56.下面通过实施例对本技术的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而非全部实施例。在不冲突的情况下,下述各个实施例及其技术特征可以相互组合。

57.本技术实施例提供一种微镜阵列100,可应用于oled白光(或单色)显示屏或彩屏,其结构示意图如图1所示,由下至上依次包括:基底芯片1、设置在基底芯片上的第一曲面凹槽2、第一导电层3、发光层4和第二导电层5。

58.在一个实施例中,基底芯片1包括基底11和封装在基底11内部的像素电路,像素电路用于控制每个像素发光或不发光,从而实现图像显示。像素电路包括多个像素电极12,像素电极12按照预设间距进行阵列,得到周期性排列的像素电极阵列。基底芯片1可采用成熟的集成电路工艺,通过集成电路代工厂制造。

59.在一个实施例中,基底芯片1可以是硅基芯片,像素电极12可以采用金属钨进行制作,第一导电层3可以是阳极导电层,第二导电层为共阴极导电层,形成顶发光的显示器。在其他实施例中,基底芯片1还可以是蓝宝石基底芯片,也可以是玻璃基底芯片,当基底芯片为透明基底时,第一导电层3可以是共阴极导电层,第二导电层为阳极导电层,形成底发光的显示器。

60.第一曲面凹槽2可以通过对基底芯片1的表面进行加工形成,第一曲面凹槽2的槽底可以是圆滑的曲面,具有凹面镜反射聚光效果。在一个实施例中,第一曲面凹槽2可以是球面形。第一曲面凹槽2与像素电极12一一对应,并且像素电极12暴露于第一曲面凹槽2。

61.第一导电层3位于第一曲面凹槽2的表面,并与像素电极12电连接。在一些实施例

中,第一导电层3可以采用铟锡氧化物(ito)、锌、银、铝、钛、钼、铬等导电材料制作,第一导电层3的厚度可以是1μm以内,例如200~400nm,厚的第一导电层3起着导电以及反射光的作用。

62.发光层4设置在第一导电层3上,并且相邻第一导电层3上的发光层相互连接。在一个实施例中,发光层4依次包括空穴注入层、空穴传输层、有机材料发光层、绝缘层、电子传输层和电子注入层,其中,空穴注入层靠近第一导电层3设置。在一些实施例中,有机材料发光层可以采用发白光的有机材料制作,也可以采用某种发单色光的材料制作。有机发光材料为本领域技术人员所熟知的,本技术不再进行赘述。

63.第二导电层5设置在发光层4上,每一个像素电极12对应的阴极相互连接,形成共阴极,即所有像素的阴极等电位。

64.本实施例的微镜阵列100,通过在基底芯片1上设置与像素电极12一一对应的第一曲面凹槽2,第一曲面凹槽2上依次设置第一导电层3、发光层4和第二导电层5,形成了发光的微镜阵列100。本微镜阵列100利用第一导电层3的高反射率与凹面结构搭配,使每一个像素都有凹面镜聚光效果,可增强发光层4发出的光的强度,从而能够显著提升显示屏的显示亮度,提高了发光层发出的光的利用率。

65.基于上述实施例的微镜阵列,本技术实施例还提供了一种oled显示屏200,其结构示意图如图2所示,oled显示屏200包括:微镜阵列201以及设置在微镜阵列201的第二导电层5上的封装层202。

66.在一个实施例中,封装层201可以是具有高透光率并且机械性能较好的高分子树脂材料形成,例如环氧树脂、丙烯酸树脂等等。此外,封装层201还可以包括玻璃盖板,以提高oled显示屏的强度。本实施例的oled显示屏可以是白光显示,也可以是某种单色光显示,显示亮度高。

67.本技术实施例还提供一种oled显示屏300,其结构示意图如图3所示,包括微镜阵列301、封装层302以及彩膜基板303。

68.在一些实施例中,封装层302可以是固态光学胶,例如丙烯酸树脂胶,也可以是液态光学胶,例如环氧树脂。彩膜基板303通过封装层302组装到微镜阵列301上。

69.本实施例的oled显示屏为彩色显示,由于第一导电层3的高反射率与凹面结构聚光作用,大大提高了oled显示屏的亮度。此外,由于微镜阵列301与像素电极12位于同一基板(基底芯片1)上,避免了位于不同基板上带来的组装对位精度较低的问题。需要说明的是,位于同一基板上可通过掩模板对位制作,精度为纳米级别,而如果位于两块基板上,两块基板的组装对位,精度为微米级别,公差较大,降低了显示效果。

70.本技术实施例提供了一种微镜阵列制作方法,流程示意图如图4所示,以基底芯片为硅基、第一导电层3为阳极导电层、第二导电层为共阴极导电层为例,制作过程示意图参照图5,该方法包括:

71.s401,提供一基底芯片,其中,基底芯片内部设有多个像素电极,多个像素电极排列成矩阵。

72.基底芯片1包括基底11和封装在基底11内部的像素电路,像素电路包括多个像素电极12,用于控制每个像素发光或不发光,从而实现图像显示。基底芯片1可采用成熟的集成电路工艺,通过集成电路代工厂制造。

73.在一个实施例中,基底芯片1可以是硅基芯片,像素电极12按照预设的间距进行阵列,得到周期性排列的像素电极阵列,像素电极12可以采用金属钨进行制作。

74.s402,在基底芯片上制作与像素电极一一对应的第一曲面凹槽,并使像素电极暴露于第一曲面凹槽。

75.在基底芯片1上制作与像素电极一一对应的第一曲面凹槽2,第一曲面凹槽2的槽底可以是圆滑的曲面,具有凹面反射聚光效果,在一个实施例中,第一曲面凹槽2可以是半球面形。

76.第一曲面凹槽2的制作深度可以是使像素电极12刚好露出。在一个实施例中,可以在每个像素电极12的正上方对基底芯片1进行加工,制作第一曲面凹槽2,从而使像素电极12暴露在第一曲面凹槽2的槽底中心。当然,也可以使像素电极12暴露在第一曲面凹槽2偏离槽底中心的曲面上,即第一曲面凹槽2相对像素电极12的位置可以允许较大余量的公差,不需要严格正对像素电极12进行加工,减小加工难度。

77.在一些实施例中,第一曲面凹槽2的加工方法可以是灰化、干刻、湿刻、激光直写等方法。例如,通过激光直写,对基底芯片1的表面进行加工,直接加工出第一曲面凹槽2。该方法加工精度高,但是效率和成本上无优势。

78.s403,在第一曲面凹槽的表面制作阳极导电层,阳极导电层与像素电极电连接。

79.在基底芯片1上制作完第一曲面凹槽2后,在第一曲面凹槽2的表面制作阳极导电层3。在一些实施例中,阳极导电层3可以采用铟锡氧化物(ito)、锌、银、铝、钛、钼、铬等导电材料制作,例如可以通过磁控溅射工艺在第一曲面凹槽2的表面制作ito导电层,ito导电层的厚度可以是1μm以内,例如200~400nm,厚的阳极导电层具有更好的光反射功能。

80.由于像素电极12暴露于第一曲面凹槽2中,当阳极导电层3形成在第一曲面凹槽2后,便与像素电极12连接导通,实现电连接。

81.在一个实施例中,阳极导电层3可以通过蒸镀、涂胶、曝光、显影、蚀刻、去胶的方法进行制作,得到预定图案的阳极导电层3。

82.s404,在阳极导电层上制作发光层,相邻阳极导电层上的发光层相互连接。

83.阳极导电层3制作完成后,在阳极导电层3上制作发光层4,相邻两个阳极导电层3上的发光层4相互连接,即发光层4在基底芯片1上可以进行连续地制作。

84.在一个实施例中,发光层4包括空穴注入层、空穴传输层、有机材料发光层、绝缘层、电子传输层和电子注入层,其中,空穴注入层靠近所述阳极导电层3设置。在一些实施例中,有机材料发光层可以采用发白光的有机材料制作,也可以采用某种发单色光的材料制作。有机发光材料为本领域技术人员所熟知的,本技术不再进行赘述。

85.s405,在发光层上制作共阴极导电层。

86.发光层4制作完成后,在发光层4上制作共阴极导电层5,共阴极导电层5将发光层4进行整面覆盖,即每一个像素电极12对应的阴极相互连接,形成共阴极。

87.在一些实施例中,共阴极导电层5的材料包括但不限于银、铝、镁

‑

铝合金、透明导电二元氧化物(例如izo),共阴极导电层5的厚度可以是10

‑

20nm,以保证共阴极导电层5为半透明状态,可使发光层5发出的光透射出去。

88.在一个实施例中,共阴极导电层5可以通过蒸镀、涂胶、曝光、显影、蚀刻去胶的方法进行制作,得到预定图案的共阴极导电层5。

89.本实施例的微镜阵列制作方法,通过在基底芯片1上制作与像素电极12一一对应的第一曲面凹槽2,然后在第一曲面凹槽2的表面制作阳极导电层3,并将发光层4制作在阳极导电层3上。利用阳极导电层3的高反射率与凹面结构搭配,每一个像素都有凹面镜聚光效果,可增强发光层4发出的光的强度,显著提升显示模组的显示亮度。

90.此外,由于微镜阵列与像素电极12位于同一基板(基底芯片1)上,避免了微镜阵列与像素电极12位于不同基板上带来的组装对位精度较低的问题。需要说明的是,位于同一基板上可以通过掩模板对位制作,精度为纳米级别,而如果位于两块基板上,两块基板的组装对位,精度为微米级别,公差较大,本技术实施例的制作方法提高了工艺制程能力,并提高了显示效果。

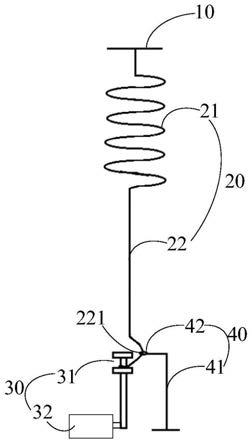

91.本技术实施例提供了另一种微镜阵列制作方法,流程示意图如图6所示,制作过程示意图可参照图7和图8,该方法包括:

92.s601,提供一基底芯片,其中,基底芯片内部设有多个像素电极,多个像素电极排列成矩阵。

93.本步骤可参照步骤s401,本实施例不再赘述。

94.s602,在基底芯片的表面制作第一光刻胶层。

95.在一个实施例中,可以通过旋涂的方式在基底芯片1上制作第一光刻胶层6。第一光刻胶层6可以采用正性感光胶材料制作,也可以采用负性感光胶材料制作。

96.s603,在第一光刻胶层制作与像素电极一一对应的第二曲面凹槽。

97.在一个实施例中,如图7所示,将预先制作的掩模板覆盖在第一光刻胶层6上,然后通过第一曝光显影工艺在第一光刻胶层6上制作与像素电极12一一对应的矩形槽61。具体来说,控制曝光的能量和曝光时间,曝光完成后显影,在第一光刻胶层6上形成与像素电极12一一对应的矩形凹槽61,然后对矩形凹槽61进行热处理回流,得到第二曲面凹槽62。

98.在另一个实施例中,可以预先制作一掩模板7,该掩模板7上设有与第一曲面凹槽2一一对应的曲面凸起71,如图8所示,在一个实施例中,掩模板7可以利用电子束直写技术(ebdw)进行制作,在si或sio2模版上制作凸透镜纳米结构。将掩模板7的曲面凸起71压至第一光刻胶层6的内部,具体可以将第一光刻胶层6加热到玻璃化转变温度以上,然后利用机械力将掩模板7压入高温软化的第一光刻胶层6内,并且维持高温、高压一段时间,使热塑性高分子光刻胶填充到掩模板7的纳米结构内,待第一光刻胶层6冷却固化成型释放压力之后,将掩模板7脱离基底芯片1,从而得到第二曲面凹槽62。本实施例采用纳米压印进行图案转印,突破了传统光刻在特征尺寸减小过程中的难题,具有分辨率高、低成本以及精确地控制凹面形态的曲率等优点。

99.s604,通过灰化和干刻工艺对第二曲面凹槽进行加工,将第二曲面凹槽的弧形槽底沿光刻胶层的厚度方向推进至基底芯片,在基底芯片上形成第一曲面凹槽,并使像素电极暴露于第一曲面凹槽。

100.灰化法是利用高温除去样品中的有机质,灰化温度一般在500

‑

600℃。结合灰化和干刻工艺对第二曲面凹槽62进行加工,将第二曲面凹槽62的弧形槽底向基底芯片1的一侧推进,并在基底芯片上形成第一曲面凹槽2,第二曲面凹槽62向基底芯片1的一侧推进深度为,使像素电极12暴露于第一曲面凹槽2。

101.s605,去除基底芯片上的第一光刻胶层。

102.第一曲面凹槽2制作完成后,去除第一光刻胶层6。在一个实施例中,第一光刻胶层6采用水溶性光刻胶制作,可以采用去离子水冲洗第一光刻胶层,将第一光刻胶层从基底芯片1上去除。

103.s606,在第一曲面凹槽的表面制作阳极导电层,阳极导电层与像素电极电连接。

104.本步骤可参照步骤s403,本实施例不再赘述。

105.s607,在所述阳极导电层上制作发光层,相邻两个阳极导电层上的发光层相互连接。

106.本步骤可参照步骤s404,本实施例不再赘述。

107.s608,在发光层上制作共阴极导电层。

108.本步骤可参照步骤s405,本实施例不再赘述。

109.本实施例的微镜阵列制作方法,通过在基底芯片1上制作第一光刻胶层6,然后通过第一曝光显影工艺或者纳米压印工艺在第一光刻胶层6中制作第二曲面凹槽62,然后通过灰化和干刻工艺对第二曲面凹槽62进行加工,得到第一曲面凹槽2。最后在第一曲面凹槽2的表面制作阳极导电层3,并将发光层4制作在阳极导电层3上。利用阳极导电层3的高反射率与凹面结构搭配,每一个像素都有凹面镜聚光效果,可增强发光层4发出的光的强度,显著提升显示模组的显示亮度。

110.本技术实施例提供了又一种微镜阵列制作方法,流程示意图如图9所示,制作过程示意图可参照图10,该方法包括:

111.s901,提供一基底芯片,其中,基底芯片内部设有多个像素电极,所述多个像素电极排列成矩阵。

112.本步骤可参照步骤s401,本实施例不再赘述。

113.s902,在基底芯片的表面制作第二光刻胶层。

114.第二光刻胶层8的制作过程可参照步骤s602,本实施例不再赘述。

115.s903,通过第二曝光显影工艺在第二光刻胶层制作与像素电极一一对应的通孔,使基底芯片的表面暴露于通孔中。

116.在基底芯片1上制作第二光刻胶层8后,可通过第二曝光显影工艺在第二光刻胶层8上制作与像素电极12一一对应的通孔81,第二曝光显影工艺的曝光时间、曝光能量与第一曝光显影工艺不同,因此,在光刻胶层形成的结构也不一样。第二光刻胶层8中形成通孔81后,基底芯片1的表面暴露于通孔81中。

117.s904,通过湿法蚀刻工艺对暴露于通孔中的基底芯片进行刻蚀,形成第一曲面凹槽,并使像素电极暴露于第一曲面凹槽。

118.以硅基芯片为例,湿法腐蚀si可以采用强氧化剂对si进行氧化,然后利用hf酸与sio2反应来去除sio2,从而达到对硅的腐蚀目的,制作第一曲面凹槽2。

119.在一个实施例中,腐蚀溶剂可以是硝酸与氢氟酸和水(或醋酸)的混合液,刻蚀化学反应方程式为:

120.si hno3 6hf——h2sif4 hno2 h2o h2,

121.其中,反应生成的h2sif4可溶于水。在腐蚀液中,水作为稀释剂。在一个较佳的实施例中,腐蚀溶剂同时采用硝酸和醋酸,由于醋酸可以抑制硝酸的分解,从而使硝酸的浓度维持在较高的水平。也可以采用包括硝酸和氢氟酸的腐蚀液,当氢氟酸的浓度高而硝酸的浓

度低时,si膜腐蚀的速率由硝酸浓度决定(即si的腐蚀速率基本上与氢氟酸浓度无关),这是由于此时有足量的hf去溶解反应中生成的sio2。当氢氟酸的浓度低而硝酸浓度高时,si腐蚀的速率取决于氢氟酸的浓度(即取决于氢氟酸溶解反应生成的sio2的能力),可以通过控制硝酸和氢氟酸的浓度来控制刻蚀速度,以及控制刻蚀的曲面形状。

122.在一个实施例中,还可以采用koh溶液与异丙醇(ipa)的混合液对si进行湿法刻蚀。对于金刚石或闪锌矿结构,(111)面的原子比(100)面排的更密,因而(111)面的腐蚀速度应该比(100)面的腐蚀速率小。根据硅衬底晶面的方向搭配对应的腐蚀液,可以获得预期的凹面结构。

123.湿法腐蚀工艺简单且较为成熟,当所进行的化学反应过程中没有特定方向(即基底为各向同性),会形成各向同性的腐蚀效果,最终实现凹面镜物理结构。

124.本实施例可以通过控制腐蚀溶液的组分、浓度、腐蚀的时间、反应温度以及溶液的搅拌方式等来调整腐蚀效果。

125.s905,去除基底芯片上的第二光刻胶层。

126.去除第二光刻胶层8的步骤可以参照s605,本实施例不再赘述。

127.s906,在第一曲面凹槽的表面制作阳极导电层,阳极导电层与像素电极电连接。

128.本步骤可参照步骤s403,本实施例不再赘述。

129.s907,在阳极导电层上制作发光层,相邻两个阳极导电层上的发光层相互连接。

130.本步骤可参照步骤s404,本实施例不再赘述。

131.s908,在发光层上制作共阴极导电层

132.本步骤可参照步骤s405,本实施例不再赘述。

133.本实施例的微镜阵列制作方法,通过在基底芯片1上制作第二光刻胶层8,然后通过第二曝光显影工艺在第二光刻胶层8中制作通孔81,然后通过湿法蚀刻工艺,对暴露在通孔81中的基底芯片1的表面进行加工,得到第一曲面凹槽2。最后在第一曲面凹槽2的表面制作阳极导电层3,并将发光层4制作在阳极导电层3上。利用阳极导电层3的高反射率与凹面结构搭配,每一个像素都有凹面镜聚光效果,可增强发光层4发出的光的强度,显著提升显示模组的显示亮度。

134.本技术实施例还提供了一种oled显示屏的制作方法,在制作完微镜阵列的共阴极导电层5后,还可以在共阴极导电层5上制作封装层202,可以参照图2,封装层202对共阴极导电层5进行封装保护。在一个实施例中,可以采用环氧树脂对共阴极导电层5进行整面封胶,可选的,在环氧树脂层上还可以贴合保护盖板,以增强显示器的机械强度。

135.本技术实施例还提供了另一种oled显示屏的制作方法,在制作完微镜阵列的共阴极导电层5后,还可以在共阴极导电层5上组装彩膜基板10。可以参照图3,彩膜基板10包含了rgb三种子像素,三种子像素按照一定的周期重复排列。在一个实施例中,子像素为正六边形,三种子像素形成钻石型密排结构,如图11所示。本像素排列结构,可以实现更好的彩色显示效果。

136.在一个实施例中,彩膜基板10通过液态光学胶贴合到基底芯片1的共阴极导电层5上,得到彩色oled显示屏。利用阳极导电层3的高反射率与凹面结构搭配,每一个像素都有凹面镜聚光效果,可增强发光层4发出的光的强度,显著提升了彩色oled显示屏的光学利用率及显示亮度。

137.应该理解的是,虽然本技术实施例中的流程图中的各个步骤按照箭头的指示依次显示,但是这些步骤并不是必然按照箭头指示的顺序依次执行。除非本文中有明确的说明,这些步骤的执行并没有严格的顺序限制,其可以以其他的顺序执行。而且,图中的至少一部分步骤可以包括多个子步骤或者多个阶段,这些子步骤或者阶段并不必然是在同一时刻执行完成,而是可以在不同的时刻执行,其执行顺序也不必然是依次进行,而是可以与其他步骤或者其他步骤的子步骤或者阶段的至少一部分轮流或者交替地执行。

138.以上所述仅为本技术的实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,例如各实施例之间技术特征的相互结合,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。