1.本发明涉嵌岩桩技术领域,特别是一种海上植入式嵌岩桩的芯桩制备方法。

背景技术:

2.风能是一种清洁能源,同时海上风能相对于陆上更加丰富。我国海岸线长,沿海地区海上风能资源丰富;然而各地风场地质条件差异性大,大量存在海床覆盖土层较浅,需要将海上风机结构基础钢管桩端进行嵌岩的施工情况。

3.钢管桩嵌岩施工一般采用的方法是将钢护筒用振动锤打入海床,护筒下端部穿透覆盖土层,直到基岩表面,再将钻机放入钢护筒内部,对基岩进行钻孔。达到预定转孔深度后,将嵌岩芯桩植入钢护筒内。一般为了芯桩的抗剪和抗弯承载力,在芯桩底部接近基岩的区域会灌入桩底混凝土,一般为微膨胀的普通强度混凝土。由于在桩底标高位置,钻机成孔往往不可能保证基岩表面平整,芯桩桩底现浇混凝土会分两次浇筑:先浇桩底封底混凝土用以找平及封堵桩下部空间,保证第二次浇筑的混凝土不会挤出,待其强度达到设计允许的要求后,再浇筑剩余桩内混凝土至预定标高。等待桩底混凝土强度达到设计要求后,再进行植入芯桩和钢护筒之间的灌浆操作,在二者之间空隙中灌入高性能灌浆材料使二者结合成一个整体。

4.然而现有施工工艺,需要等待两次浇筑的桩底混凝土达到设计强度,海上施工工期较长,工期的拖延增加了船机的租赁和使用费用。同时,海上施工本身就因为海上风浪环境多变,存在施工窗口期有限的问题,工期的增加可能错过有效施工工期。更进一步,水下浇筑混凝土的密实度可能无法保证,并且需要配置混凝土搅拌船只,进一步增加了施工成本。

5.为了解决上述问题,提供了一种将嵌岩桩的芯桩桩底混凝土改为在厂内预制,以此省去了海上混凝土浇筑施工工艺,大大提升了施工工效,节约了施工窗口期,同时节约了施工成本的海上植入式嵌岩桩的芯桩制备方法。

技术实现要素:

6.本发明要解决的技术问题是针对现有技术的不足,提供了一种将嵌岩桩的芯桩桩底混凝土改为在厂内预制,以此省去了海上混凝土浇筑施工工艺,大大提升了施工工效,节约了施工窗口期,同时节约了施工成本的海上植入式嵌岩桩的芯桩制备方法。

7.本发明要解决的技术问题是通过以下技术方案来实现的,一种海上植入式嵌岩桩的芯桩制备方法,包括以下步骤,(1)芯桩的预制:取待施工的钢管桩,在钢管桩的底端设有用于封堵钢管桩的外模板,在钢管桩内设有与外模板对应设置的且与外模板之间形成灌浆空间的内模板,内模板和外模板均与钢管桩的轴线垂直,内模板上具有灌浆孔,外模板上具有另一灌浆孔和用于浆液溢出及排气的溢浆排气孔,通过向钢管桩的灌浆空间内灌注浆液,构成便于钢管桩底部找平且防止浆液从钢管桩底部边沿与基岩表面之间渗出的芯桩;

(2)芯桩的灌注:(2.1)芯桩的一次灌浆:将钢管桩水平放置,在钢管桩位于灌浆空间部分的外周面上间隔的设置有若干振动组件,通过连接在外模板灌浆孔上的管道向灌浆空间内灌注混凝土,灌注混凝土时灌浆空间内的气体从溢浆排气孔处排出,在灌浆空间顶部预留有压力灌浆空间,当混凝土浆液液面上升至该压力灌浆空间所需高度后,完成芯桩的一次灌浆,一次灌浆结束后封堵外模板上的灌浆孔;(2.2)芯桩的二次灌浆:保持钢管桩水平放置,通过压力注浆法经内模板上的灌浆孔向压力灌浆空间内灌注高强灌浆料,当灌浆期间溢浆排气孔处溢出浆液时停止灌浆,开启振动组件对浆液进行振动,振动后再次向压力灌浆空间内灌注高强灌浆料,灌浆期间溢浆排气孔处溢出浆液时停止灌浆,再次开启振动组件对浆液进行振动,振动组件对钢管桩至少振动两次以上,完成芯桩的二次灌浆,二次灌浆结束后封堵溢浆排气孔,待灌浆空间内的浆液凝固后完成芯桩的制备。

8.本发明要解决的技术问题还可以通过以下技术方案来实现的,以上所述的一种海上植入式嵌岩桩的芯桩制备方法,在钢管桩的底端内周面上焊接有法兰环,外模板与法兰环螺栓连接,在外模板和法兰环之间设有防止浆液从外模板与法兰之间渗出的密封圈。

9.本发明要解决的技术问题还可以通过以下技术方案来实现的,以上所述的一种海上植入式嵌岩桩的芯桩制备方法,内模板的外周面焊接在钢管桩的内周面上。

10.本发明要解决的技术问题还可以通过以下技术方案来实现的,以上所述的一种海上植入式嵌岩桩的芯桩制备方法,振动组件包括安装在钢管桩外周面上的抱箍,抱箍的两侧中部上分别设有用于安装混凝土振动机构安装板,安装混凝土振动机构安装板上安装有混凝土振动机构。

11.本发明要解决的技术问题还可以通过以下技术方案来实现的,以上所述的一种海上植入式嵌岩桩的芯桩制备方法,抱箍等间距设置有6

‑

8对。

12.本发明要解决的技术问题还可以通过以下技术方案来实现的,以上所述的一种海上植入式嵌岩桩的芯桩制备方法,压力灌浆空间中混凝土浆液液面与压力灌浆空间顶部之间的距离为0.3m

‑

0.5m。

13.本发明要解决的技术问题还可以通过以下技术方案来实现的,以上所述的一种海上植入式嵌岩桩的芯桩制备方法,在钢管桩内设有若干根与芯桩轴线垂直的钢筋剪力键,钢筋剪力键位于钢管桩底端至其顶端4m

‑

8m之间的区域内,相邻两根钢筋剪力键间隔0.25m

‑

1m设置,每根钢筋剪力键直径为8mm

‑

14mm。

14.本发明要解决的技术问题还可以通过以下技术方案来实现的,以上所述的一种海上植入式嵌岩桩的芯桩制备方法,外模板上的灌浆孔为矩形孔,内模板上的灌浆孔和外模板上的溢浆排气孔为圆孔,封堵溢浆排气孔和外模板上的灌浆孔上设有阀门。

15.本发明要解决的技术问题还可以通过以下技术方案来实现的,以上所述的一种海上植入式嵌岩桩的芯桩制备方法,保持溢浆排气孔的持续溢出浆液状态持续1min

‑

3min。

16.与现有技术相比,本发明的有益技术效果是:该方法将水下芯桩浇筑的其中一次浇筑环节变为施工前浇筑,节省了水下施工浇筑的等待的时间,大大缩短了海上嵌岩桩的安装工期,每根桩可节约施工窗口期2~3天。且转变为施工前浇筑的环节为工厂中预制浇筑,一定程度上的确保了桩底混凝土的强度和密实度要求,节约施工窗口期可节省海上施

工混凝土搅拌船的租赁和使用耗资,节约了工期,可大量节约施工费用。

附图说明

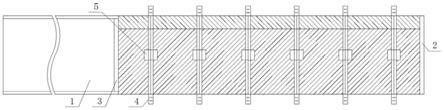

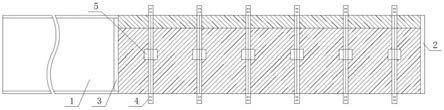

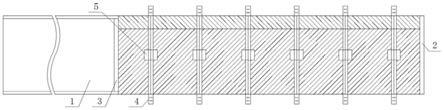

17.图1为芯桩制作后的结构示意图。

18.图中,1、钢管桩;2、外模板;3、内模板;4、抱箍;5、混凝土振动机构。

具体实施方式

19.以下参照附图,进一步描述本发明的具体技术方案,以便于本领域的技术人员进一步地理解本发明,而不构成对其权利的限制。

20.实施例1,参照图1,一种海上植入式嵌岩桩的芯桩制备方法,包括以下步骤,(1)芯桩的预制:取待施工的钢管桩1,在钢管桩1的底端设有用于封堵钢管桩1的外模板2,在钢管桩1内设有与外模板2对应设置的且与外模板2之间形成灌浆空间的内模板3,外模板2和内模板3的横截面呈圆形状设置,内模板3和外模板2均与钢管桩1的轴线垂直,内模板3上具有灌浆孔,外模板2上具有另一灌浆孔和用于浆液溢出及排气的溢浆排气孔,通过向钢管桩1的灌浆空间内灌注浆液,构成便于钢管桩1底部找平,且防止浆液从钢管桩1底部边沿与基岩表面之间渗出的芯桩,需要注意的是,找平的概念为,由于基岩孔的底面可能为非平面结构,而此时水下灌浆时,基岩孔与钢管桩1底面之间的缝隙会使得浆液从此处渗入,故通过提前灌注浆液可使得芯桩的底部形成为平面结构,一方面可使得钢管桩1能够与基岩孔的接触面更大,放置后的钢管桩1更稳定,另一方面可使得钢管桩1在注浆时不会使得浆液渗出钢管桩1;(2)芯桩的灌注:(2.1)芯桩的一次灌浆:将钢管桩1水平放置,在钢管桩1位于灌浆空间部分的外周面上间隔的设置有若干振动组件,通过连接在外模板2灌浆孔上的管道向灌浆空间内灌注混凝土,灌注混凝土时灌浆空间内的气体从溢浆排气孔处排出,在灌浆空间顶部预留有压力灌浆空间,当混凝土浆液液面上升至该压力灌浆空间所需高度后,完成芯桩的一次灌浆,一次灌浆结束后封堵外模板2上的灌浆孔;(2.2)芯桩的二次灌浆:保持钢管桩1水平放置,通过压力注浆法经内模板3上的灌浆孔向压力灌浆空间内灌注高强灌浆料,当灌浆期间溢浆排气孔处溢出浆液时停止灌浆,开启振动组件对浆液进行振动,振动后再次向压力灌浆空间内灌注高强灌浆料,灌浆期间溢浆排气孔处溢出浆液时停止灌浆,再次开启振动组件对浆液进行振动,振动组件对钢管桩1至少振动两次以上,例如两次,完成芯桩的二次灌浆,二次灌浆结束后封堵溢浆排气孔,待灌浆空间内的浆液凝固后完成芯桩的制备。

21.实施例1中,压力灌浆法中,可通过小型地泵向压力灌浆空间内灌注高强灌浆液,小型地泵的工作压力根据使用需求可自行设置故此处不再赘述有关小型地泵的工作压力,其设计目的仅为向压力灌浆空间内泵入高强灌浆液。

22.实施例2,实施例1所述的一种海上植入式嵌岩桩的芯桩制备方法,在钢管桩1的底端内周面上焊接有法兰环,外模板2与法兰环螺栓连接,在外模板2和法兰环之间设有防止浆液从外模板2与法兰之间渗出的密封圈,当灌浆空间内的浆液凝固后,可将外模板2拆卸下并循环使用。

23.实施例3,实施例1所述的一种海上植入式嵌岩桩的芯桩制备方法,内模板3的外周面焊接在钢管桩1的内周面上。

24.实施例4,实施例1所述的一种海上植入式嵌岩桩的芯桩制备方法,振动组件包括安装在钢管桩1外周面上的抱箍4,抱箍4的两侧中部上分别设有用于安装混凝土振动机构安装板,混凝土振动机构安装板的横截面呈矩形状设置,安装混凝土振动机构安装板上安装有混凝土振动机构5,混凝土振动机构5可采用混凝土振捣器。

25.实施例5,实施例1所述的一种海上植入式嵌岩桩的芯桩制备方法,抱箍4等间距设置有6

‑

8对,例如8对。

26.实施例6,实施例1所述的一种海上植入式嵌岩桩的芯桩制备方法,压力灌浆空间中混凝土浆液液面与压力灌浆空间顶部之间的距离为0.3m

‑

0.5m,例如0.4m。

27.实施例7,实施例1所述的一种海上植入式嵌岩桩的芯桩制备方法,在钢管桩1内设有若干根与芯桩轴线垂直的钢筋剪力键,钢筋剪力键与钢管桩1的轴线垂直,钢筋剪力键位于钢管桩1底端至其顶端4m

‑

8m之间的区域内,例如4m,相邻两根钢筋剪力键间隔0.25m

‑

1m设置,例如0.5m,每根钢筋剪力键直径为8mm

‑

14mm,例如8mm。

28.实施例8,实施例1所述的一种海上植入式嵌岩桩的芯桩制备方法,外模板2上的灌浆孔为矩形孔,内模板3上的灌浆孔和外模板2上的溢浆排气孔为圆孔,封堵溢浆排气孔和外模板2上的灌浆孔上设有阀门。

29.实施例9,实施例1所述的一种海上植入式嵌岩桩的芯桩制备方法,保持溢浆排气孔的持续溢出浆液状态持续1min

‑

3min,例如1min。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。