1.本技术涉及一种焦炉烟气脱硫催化剂及其制备方法,属于焦炉烟气废气处理技术领域。

背景技术:

2.焦化行业是仅次于火力发电的国内第二大用煤大户,然而燃煤产生的焦炉烟气中存在大量的二氧化硫和氮氧化物,大气中的二氧化硫会形成酸雨,严重破坏生态环境,危害人体健康,因此需要对焦炉烟气进行脱硫、脱硝处理后才能进行排放。

3.现有的脱硫催化剂往往通过在活性炭上负载氧化铁、氧化锰和氧化铈等氧化物对焦炉烟气中的二氧化硫进行吸附或反应,采用活性炭为载体材料制备的脱硫催化剂的再生需要高温加热才能实现,然而高温加热会损坏活性炭本身的炭孔结构,降低对二氧化硫的脱硫效率和脱硫量,导致脱硫剂利用率低,只能更换新的脱硫催化剂,增加脱硫成本。

技术实现要素:

4.为了解决上述问题,提供了一种焦炉烟气脱硫催化剂及其制备方法,使用该方法制备的脱硫催化剂自身为多孔材料,铁盐溶液在多孔材料表面形成氧化铁,氧化铁和多孔材料自身的基团能够对焦炉烟气中的二氧化硫进行选择性吸附,且将脱硫催化剂能够在高温下进行吸附和脱附,高温再生后吸附效率变化不大,可多次重复利用。

5.根据本技术的一个方面,提供了一种焦炉烟气脱硫催化剂的制备方法,该方法包括下述步骤:

6.将摩尔比为(5

‑

10):1:(1

‑

3)的n

‑

乙烯基吡咯烷酮、己内酰胺和第一单体聚合得到预聚体混合液;

7.向所述预聚体混合液中加入第二单体聚合3

‑

5小时,随后加入铁盐溶液混合得到浆料,并对所述浆料干燥后得到脱硫催化剂;

8.所述第一单体选自甲醛、三聚甲醛和多聚甲醛中的任意一种或多种;

9.所述第二单体与n

‑

乙烯基吡咯烷酮的摩尔比为(0.8

‑

1.5):1,所述第二单体选自n,n

‑

亚甲基双丙烯酰胺、丙烯酰胺和n

‑

(羟甲基)丙烯酰胺中的任意一种或多种。

10.该脱硫催化剂为多孔材料,预聚体混合液中主要发生的是曼尼希反应,预聚体溶液和第二单体之间发生聚合反应和少量的曼尼希反应,形成均匀规整的聚合物交联网络,该聚合物中含有较多的氨基基团,能够均匀分布在脱硫催化剂的表面上,可对二氧化硫进行选择性吸附,并且存在的孔道提高二氧化硫的存储量,将其用于焦炉烟气中进行二氧化硫的吸附,焦炉烟气中二氧化硫的脱除率最高可达99.9%。

11.由于在第二单体聚合完成之后加入铁盐溶液,铁盐溶液在干燥过程中能够形成氧化铁,一方面氧化铁材料的物理化学性质稳定,能够增加脱硫催化剂的层间距,维持多孔材料孔道结构,提高脱硫催化剂的耐温性;另一方面氧化铁能够吸附一定量的二氧化硫,也进一步提高对焦炉烟气中二氧化硫的吸附量。

12.另外本脱硫催化剂为高聚物材料,在脱硫过程中,由于温度升高,高聚物材料的孔道受热会扩张,进而提高二氧化硫的吸附量,在脱附过程中温度进一步升高,导致孔道再次扩张,故将孔道内吸附的二氧化碳释放出来。

13.优选的,n

‑

乙烯基吡咯烷酮、己内酰胺和第一单体的摩尔比为(5

‑

8):1:(1

‑

2),更优选为7:1:2。

14.优选的,所述第二单体与n

‑

乙烯基吡咯烷酮的摩尔比为1.2:1。

15.可选的,所述第一单体为甲醛、三聚甲醛和多聚甲醛的混合物,所述甲醛、三聚甲醛和多聚甲醛的摩尔比为(1

‑

5):(2

‑

3):(0

‑

2);

16.优选的,所述第一单体为甲醛和三聚甲醛,所述甲醛和三聚甲醛的摩尔比为4:2。

17.可选地,所述铁盐溶液的浓度为1

‑

1.5mol/l,所述铁盐溶液占所述预聚体混合液重量的5%

‑

10%。

18.优选的,所述铁盐溶液的浓度为1.5mol/l,所述铁盐溶液占所述预聚体混合液重量的10%。

19.可选地,所述第二单体为n,n

‑

亚甲基双丙烯酰胺和n

‑

(羟甲基)丙烯酰胺的混合物,所述n,n

‑

亚甲基双丙烯酰胺和n

‑

(羟甲基)丙烯酰胺的摩尔比为(1

‑

5):1,优选为5:1。

20.可选地,将上述摩尔比的n

‑

乙烯基吡咯烷酮、己内酰胺、第一单体和催化剂溶入溶剂中,搅拌均匀,通入氮气并调ph=5

‑

6,升温至60

‑

90℃,反应至少3小时得预聚体混合液;

21.优选的,将上述摩尔比的n

‑

乙烯基吡咯烷酮、己内酰胺、第一单体和催化剂溶入溶剂中,搅拌均匀,通入氮气并调ph=5

‑

6,升温至70℃,反应5小时得预聚体混合液;

22.所述催化剂为氟硼酸锌、氧化锆、手性锆催化剂、有机锌试剂、alcl3、nbcl5、incl3中的任意一种或多种,优选为alcl3。

23.可选地,将所述预聚体混合液降温至50

‑

75℃,加入所述第二单体和引发剂,搅拌均匀,通入氮气聚合3

‑

5小时,随后加入铁盐溶液混合保温1

‑

2小时得到所述浆料;

24.优选的,将所述预聚体混合液降温至60℃,加入所述第二单体和引发剂,搅拌均匀,通入氮气聚合4小时,随后加入铁盐溶液保温1小时混合得到所述浆料;

25.所述引发剂为偶氮类、过硫酸类或过氧类引发剂中的任意一种或多种。

26.可选地,所述干燥温度为100

‑

200℃,所述干燥时间为5

‑

15h,优选的,所述干燥温度为120℃,所述干燥时间为10h。

27.可选的,所述铁盐的负离子为柠檬酸根、乙酸根、苯甲酸、邻苯二甲酸、乳酸、甘氨酸根、水杨酸根中的任意一种或多种。

28.根据本技术的一个方面,提供了一种焦炉烟气脱硫催化剂,所述脱硫催化剂采用上述任一项所述的制备方法制备得到。

29.可选地,所述脱硫催化剂的粒径为500nm

‑

2μm,孔径为10

‑

40nm,孔容为0.2

‑

5m3/g,比表面积为500

‑

1200m2/g。

30.优选的,所述脱硫催化剂的粒径为500nm

‑

1μm,孔径为10

‑

30nm,孔容为0.5

‑

4m3/g,比表面积为700

‑

1200m2/g。

31.可选的,所述脱硫催化剂的孔径在10

‑

20nm的占比大于65%。

32.优选的,所述脱硫催化剂的孔径在10

‑

20nm的占比的下限分别取自65%、70%、75%、80%、85%、90%,所述脱硫催化剂的孔径在10

‑

20nm的占比的上限分别取自70%、

75%、80%、85%、90%、95%。

33.本技术的有益效果包括但不限于:

34.1.根据本技术的脱硫催化剂的制备方法,第一步先生成预聚体,预聚体再与第二单体形成交联的聚合物网络,每一步骤简单好操作,且反应条件温和,制备的脱硫催化剂分子量适中,且交联点分布均匀,微观上为多孔材料,利于二氧化硫的吸附与储存,功能性基团可实现对二氧化硫的特异性吸附。

35.2.根据本技术的脱硫催化剂的制备方法,在焦炉烟气的脱硫过程中,将该脱硫催化剂放置于脱硫床上,使用较少用量的脱硫催化剂就能吸附大量的二氧化硫气体,多孔材料的孔容为二氧化硫提供了储存空间,通过脱硫催化剂的再生,可将二氧化硫再重新回收利用。

36.3.根据本技术的脱硫催化剂的制备方法,己内酰胺和第二单体参与反应,使得脱硫催化剂孔道表面含有大量的氨基基团,为二氧化硫的吸附提供吸附位点,提高对二氧化硫吸附的选择性和吸附效率,对于焦炉烟气中的其他气体不进行吸附,对焦炉烟气中二氧化硫的脱除率均在90%以上;另外脱硫催化剂中含有较多的极性基团,极性基团能够增加与二氧化硫的吸引力,进而促进二氧化硫的吸附,进一步提高二氧化硫的吸附量和吸附选择性。

37.4.根据本技术的脱硫催化剂的制备方法,聚合物中含有吡咯烷酮基团和酯基基团,能够提高交联网络的稳定性,微管结构上该脱硫催化剂呈多孔结构,刚性基团的存在能够维持孔的形状,在高温下多次重复使用后仍然能保持完整的孔结构,进而延长脱硫吸附剂的吸附寿命。

38.5.根据本技术的脱硫催化剂的制备方法,上述单体的配比能够保证脱硫催化剂交联点之间链长度的均匀性,整体上提高脱硫催化剂分子链结构的稳定性,进而提高脱硫催化剂的耐温性,可在高温下进行吸附与脱附,吸附温度为50

‑

100℃,脱附温度为140

‑

260℃。

39.6.根据本技术的脱硫催化剂,单体的比例决定脱硫催化剂的孔结构,该脱硫催化剂的孔径在10

‑

40nm之间,其中孔径在10

‑

20nm的占比大于65%,在该范围内的孔具有较高的比表面积和孔容,暴露在孔道内的吸附点位较多,可吸附较多的二氧化硫。

具体实施方式

40.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

41.如无特别说明,本技术的实施例中的单体原料、引发剂和催化剂等均通过商业途径购买。

42.本技术的实施例中分析方法如下:

43.利用得到的脱硫催化剂对焦炉烟气中的二氧化硫进行吸附,将制备的脱硫吸附剂放置于脱硫装置的脱硫床中,焦炉烟气自脱硫装置的入口进入并流经该脱硫催化剂后自出口排出,控制焦炉烟气的通入速度、温度、压力和脱硫催化剂的用量,使用该脱硫催化剂对焦炉烟气进行脱硫操作。

44.具体的吸附压力为常压,吸附温度为80℃,使用完毕后的脱硫催化剂先在180℃下通入氮气进行二氧化硫的脱附,之后使用清水清洗该脱硫催化剂得到稀硫酸溶液,最后干燥该脱硫催化剂之后即可用于下一轮二氧化硫的吸附。

45.对制得的脱硫催化剂进行粒径、孔径、比表面积及孔容分析。

46.实施例1

47.(1)分别称量77.8gn

‑

乙烯基吡咯烷酮、11.3g己内酰胺、4.1g甲醛和6.0g三聚甲醛溶于250.0g三氯乙烷中,加入1.0g的alcl3,搅拌均匀并调节ph=5

‑

6,升温至70℃,在氮气保护下聚合5小时的预聚体混合液;

48.(2)称量107.9g n,n

‑

亚甲基双丙烯酰胺和14.2g n

‑

(羟甲基)丙烯酰胺溶于150.0g三氯乙烷中,将所述预聚体混合液降温至60℃,加入1.0g偶氮二异丁腈,随后逐滴加入n,n

‑

亚甲基双丙烯酰胺和n

‑

(羟甲基)丙烯酰胺溶液,在氮气保护下持续搅拌聚合4小时;

49.(3)向步骤(2)的反应液中加入35.0g的铁盐溶液,其中铁盐的负离子为乙酸根,浓度为浓度为1.5mol/l,保温1小时后得到浆料,该浆料在120℃下干燥10小时得到脱硫催化剂1#。

50.实施例2

51.(1)分别称量77.8gn

‑

乙烯基吡咯烷酮、11.3g己内酰胺、4.1g甲醛和6.0g三聚甲醛溶于250.0g三氯乙烷中,加入1.0g的alcl3,搅拌均匀并调节ph=5

‑

6,升温至90℃,在氮气保护下聚合3小时的预聚体混合液;

52.(2)称量107.9g n,n

‑

亚甲基双丙烯酰胺和14.2g n

‑

(羟甲基)丙烯酰胺溶于150.0g三氯乙烷中,将所述预聚体混合液降温至50℃,加入1.0g偶氮二异丁腈,随后逐滴加入n,n

‑

亚甲基双丙烯酰胺和n

‑

(羟甲基)丙烯酰胺溶液,在氮气保护下持续搅拌聚合5小时;

53.(3)向步骤(2)的反应液中加入35.0g的铁盐溶液,其中铁盐的负离子为乙酸根,浓度为浓度为1.5mol/l,保温1小时后得到浆料,该浆料在150℃下干燥7小时得到脱硫催化剂2#。

54.实施例3

55.(1)分别称量55.6gn

‑

乙烯基吡咯烷酮、11.3g己内酰胺、6.1g甲醛和9.0g三聚甲醛溶于250.0g三氯乙烷中,加入1.0g的alcl3,搅拌均匀并调节ph=5

‑

6,升温至70℃,在氮气保护下聚合5小时的预聚体混合液;

56.(2)与实施例1相同;

57.(3)向步骤(2)的反应液中加入33.3g的铁盐溶液,其中铁盐的负离子为乙酸根,浓度为浓度为1.5mol/l,保温1小时后得到浆料,该浆料在120℃下干燥10小时得到脱硫催化剂3#。

58.实施例4

59.(1)分别称量111.1gn

‑

乙烯基吡咯烷酮、11.3g己内酰胺、0.6g甲醛、3.6g三聚甲醛和1.2g多聚甲醛溶于250.0g三氯乙烷中,加入1.0g的alcl3,搅拌均匀并调节ph=5

‑

6,升温至70℃,在氮气保护下聚合5小时的预聚体混合液;

60.(2)与实施例1相同;

61.(3)向步骤(2)的反应液中加入37.9g的铁盐溶液,其中铁盐的负离子为乙酸根,浓度为浓度为1.5mol/l,保温1小时后得到浆料,该浆料在120℃下干燥10小时得到脱硫催化剂4#。

62.实施例5

63.(1)与实施例1相同;

64.(2)称量72.0g n,n

‑

亚甲基双丙烯酰胺和9.4g n

‑

(羟甲基)丙烯酰胺溶于150.0g三氯乙烷中,将所述预聚体混合液降温至60℃,加入1.0g偶氮二异丁腈,随后逐滴加入n,n

‑

亚甲基双丙烯酰胺和n

‑

(羟甲基)丙烯酰胺溶液,在氮气保护下持续搅拌聚合4小时;

65.(3)与实施例1相同,得到脱硫催化剂5#。

66.实施例6

67.(1)与实施例1相同;

68.(2)称量51.8g n,n

‑

亚甲基双丙烯酰胺、23.9g丙烯酰胺和17.0g n

‑

(羟甲基)丙烯酰胺溶于150.0g三氯乙烷中,将所述预聚体混合液降温至60℃,加入1.0g偶氮二异丁腈,随后逐滴加入n,n

‑

亚甲基双丙烯酰胺和n

‑

(羟甲基)丙烯酰胺溶液,在氮气保护下持续搅拌聚合4小时;

69.(3)与实施例1相同,得到脱硫催化剂6#。

70.实施例7

71.(1)(2)与实施例1相同;

72.(3)向步骤(2)的反应液中加入17.5g的铁盐溶液,其中铁盐的负离子为乙酸根,浓度为浓度为1.0mol/l,保温1小时后得到浆料,该浆料在120℃下干燥10小时得到脱硫催化剂7#。

73.对比例1

74.(1)分别称量33.3gn

‑

乙烯基吡咯烷酮、11.3g己内酰胺、2.0g甲醛和3.0g三聚甲醛溶于250.0g三氯乙烷中,加入1.0g的alcl3,搅拌均匀并调节ph=5

‑

6,升温至70℃,在氮气保护下聚合5小时的预聚体混合液;

75.(2)与实施例1相同;

76.(3)向步骤(2)的反应液中加入30.0g的铁盐溶液,其中铁盐的负离子为乙酸根,浓度为浓度为1.5mol/l,保温1小时后得到浆料,该浆料在120℃下干燥10小时得到对比脱硫催化剂1#。

77.对比例2

78.(1)与实施例1相同;

79.(2)称量179.9g n,n

‑

亚甲基双丙烯酰胺和23.6g n

‑

(羟甲基)丙烯酰胺溶于250.0g三氯乙烷中,将所述预聚体混合液降温至60℃,加入1.0g偶氮二异丁腈,随后逐滴加入n,n

‑

亚甲基双丙烯酰胺和n

‑

(羟甲基)丙烯酰胺溶液,在氮气保护下持续搅拌聚合4小时;

80.(3)与实施例1相同,得到对比脱硫催化剂2#。

81.对比例3

82.(1)与实施例1相同;

83.(2)称量23.6g乙烯溶于250.0g三氯乙烷中,将所述预聚体混合液降温至60℃,加入1.0g偶氮二异丁腈,随后逐滴加入乙烯溶液,在氮气保护下持续搅拌聚合4小时;

84.(3)与实施例1相同,得到对比催化剂3#。

85.对比例4

86.(1)分别称量77.8gn

‑

乙烯基吡咯烷酮、11.3g己内酰胺、4.1g甲醛和6.0g三聚甲醛溶于250.0g三氯乙烷中,加入1.0g的alcl3,搅拌均匀并调节ph=5

‑

6得到溶液a;称量107.9g n,n

‑

亚甲基双丙烯酰胺和14.2g n

‑

(羟甲基)丙烯酰胺溶于150.0g三氯乙烷中,加

入1.0g偶氮二异丁腈得到溶液b,并将上述溶液b加入到溶液a中,升温至75℃聚合反应8小时;

87.(2)向步骤(1)的反应液中加入35.0g的铁盐溶液,其中铁盐的负离子为乙酸根,浓度为浓度为1.5mol/l,保温1小时后得到浆料,该浆料在120℃下干燥10小时得到对比脱硫催化剂4#。

88.对所制得的脱硫催化剂1#

‑

7#和对比脱硫催化剂1#

‑

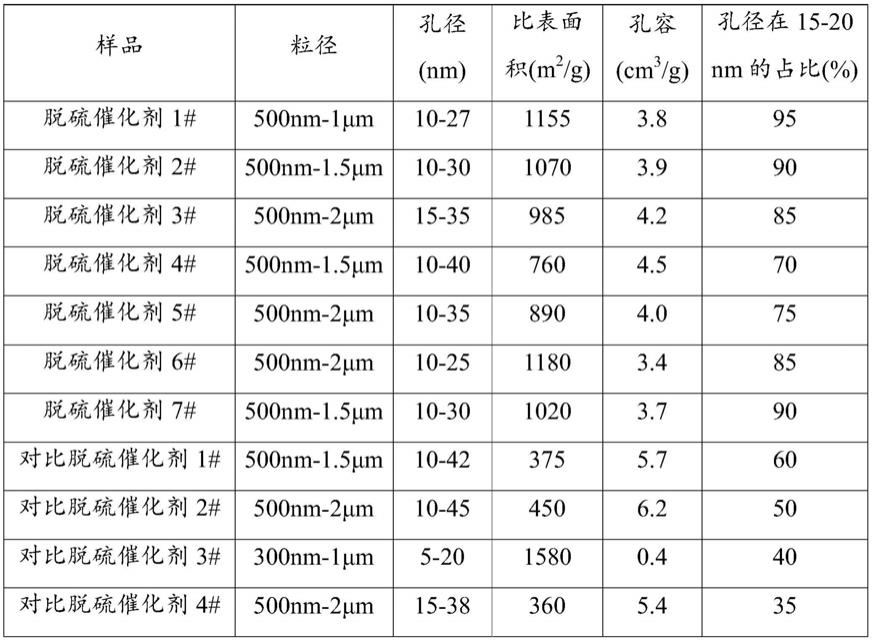

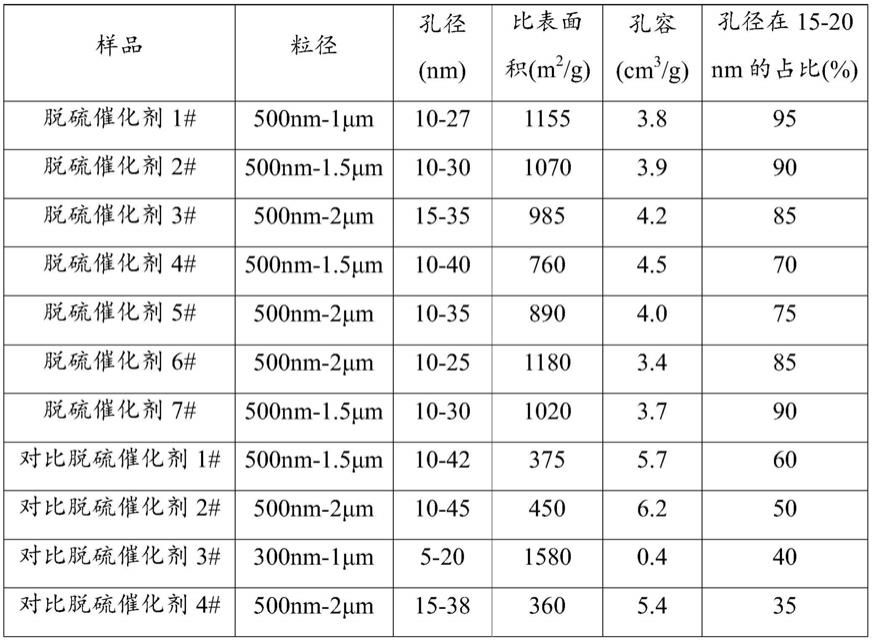

3#进行测试表征,具体见下表1。

89.表1

[0090][0091]

将上述脱硫催化剂1#

‑

7#、对比脱硫催化剂1#

‑

4#和负载有氧化铁的活性炭置于脱硫床中,对焦炉烟气进行脱硫,脱硫温度为80℃,并于氮气和清水中进行脱附,测试五次循环后的吸附量,上述脱硫催化剂和活性炭的用量相等,其中焦炉烟气中二氧化硫的含量为15%

‑

30%,氮氧化物的含量为20%

‑

50%,二氧化碳含量为10

‑

20%,氧气含量为20%

‑

30%,其余还含有少量的水蒸气和氢气等气体,具体吸附数据见下表2。

[0092]

表2

[0093][0094]

根据上述表1及表2的内容可知,对于脱硫催化剂中各单体的比例及聚合条件会影响聚合物交联网络的交联度,进而影响脱硫催化剂的粒径及孔径范围,孔径越大,脱硫催化剂比表面积越小,而孔容越大,虽然孔容增大能够容纳更多的二氧化硫,但是比表面积的减小导致脱硫催化剂的吸附点位降低,从而降低二氧化硫的吸附量。将本技术的脱硫吸附剂用于焦炉烟气的脱硫过程中,能够选择性对焦炉烟气中的二氧化硫进行吸附,并且相对于其他吸附剂可在高温下进行吸附与脱附,无需对焦炉烟气进行预先降温,提高了该脱硫催化剂耐温性,回收后的二氧化硫纯度高,可将回收后的二氧化硫直接用于工业生产,充分发挥二氧化硫的价值,降低焦炉烟气中二氧化硫的排放量,减少大气污染。

[0095]

以上所述,仅为本技术的实施例而已,本技术的保护范围并不受这些具体实施例的限制,而是由本技术的权利要求书来确定。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的技术思想和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。