1.本发明属于机电技术领域,具体涉及一种可吸收、耗散振动能量并为主结构悬臂梁提供反作用力的减振装置。

背景技术:

2.振动是机械工程中普遍存在的一种现象,振动不仅会影响结构的正常工作,还会对结构本身造成损害。在众多振动结构当中,悬臂梁以其结构简单、操作便捷、柔性强等特点而被广泛使用。但一般的悬臂梁结构,因容易受到振动的影响使其受力性能较差,如何削弱悬臂梁的振动,一直受到研究者的关注。悬臂梁结构的减振方式主要分为主动减振、半主动减振和被动减振。主动减振和半主动减振均需要外界输入能量,控制系统较为复杂,使其应用范围受到限制。被动减振方式结构简单,便于操作,无需外界输入能量,仅需在悬臂梁系统上附加质量

‑

弹簧系统或者粘贴阻尼材料,即可达到较好的减振效果。

3.非线性能量阱(nonlinear energy sink,nes)技术是21世纪初国外研究学者命名提出的,其结构与线性动力吸振器类似,均是在主体结构上附加质量

‑

弹簧系统。其减振机理为,通过为主结构提供可抑制其振动的反作用力的同时,吸收消耗部分能量,达到减振的目的。不同之处在于,nes具有强非线性刚度,只要外界激励幅值达到一定强度,nes可与任意主体结构产生共振,扩宽了减振频带,使其具有了追踪主体结构固有频率的特性。

4.近年来该领域的研究主要集中在立方刚度nes,理论研究已经发展的较为完善。但在实际应用中,立方刚度nes很难完美实现,研究者只能通过近似的方式去拟合立方刚度。例如专业研究者提出的分段线性刚度法,采用具有不同刚度的微型悬臂梁依次支撑质量块,随着质量块位移的增大,系统的整体刚度也随之变化,可近似拟合为立方刚度。遗憾的是质量块与不同微型悬臂梁的撞击会对系统的整体减振效果产生很大的影响,不利于减振效果的提升。而且当nes的非线性特征过于明显时,同样不利于系统的整体减振。

5.磁铁作为一种较为容易实现非线性特性的材料,进入了nes研究者的视线。在传统减振技术中,磁铁的性能可用于隔振,如磁悬浮列车、磁悬浮工作台等。nes研究者通过矩形磁铁的布置,实现了双稳态nes的设计,但是这种结构往往尺寸过大,对主体结构改造过多,对应用环境具有很大限制,不利于普适化,因此其减振效果仍有较大的提升空间。在此技术背景下,本发明创造了一种可吸收、耗散振动能量并为主结构悬臂梁提供反作用力的减振装置。

技术实现要素:

6.为了弥补非线性能量阱的技术缺陷,本发明的目的是:提出一种悬臂梁振动单稳态磁悬浮式减振装置及其磁悬浮力的计算方法。

7.装置中磁悬浮式动力吸振器用三块磁铁和一个磁悬浮管组成,将吸振器中心固定连接在悬臂梁末端,即可达到对悬臂梁进行减振的目的。同时在一定条件下,吸振器具有线性动力减振的技术特征,降低非线性动力吸振器对外界激励幅值的敏感性,实现线性刚度

与非线性刚度结合的减振特性。

8.本发明的技术方案由三个部分组成,即:单稳态磁悬浮式减振装置、吸振器中单稳磁悬浮力的计算步骤、以及吸振器中最优磁铁间距的计算方法。

9.单稳态磁悬浮式减振装置包括:基座、悬臂梁、质量块及紧固件、磁铁、以及磁悬浮管等。其结构组成为:在基座的立柱内侧固定有悬臂梁,悬臂梁的自由端固定有质量块及紧固件,由磁悬浮管和三块磁铁构成单稳态磁悬浮式动力吸振器。磁悬浮管上下两端分别固定两个规格相同的磁铁,在第一块磁铁与第二块磁铁之间,放置第三块可移动的磁铁,通过所设置的磁铁极性,使第一块磁铁和第二块磁铁的极性分别与第三块磁铁相斥,使第三块磁铁悬浮在磁悬浮管中。

10.改变两个固定磁铁的相对位置,可改变第一与第二块磁铁的间距,从而得到具有不同非线性特性的单稳态磁悬浮式动力吸振器。

11.单稳态磁悬浮式减振装置中的磁悬浮力由下述计算步骤确定:

12.(1)选取第一与第三块磁铁之间的相互作用为例,首先计算第一块磁铁产生的磁感应强度b:

[0013][0014]

其中r=((x

‑

r

a

cosθ)2 (y

‑

r

a

sinθ)2‑

(z

‑

z1)2)

1/2

,l

a

和r

a

是第一块磁铁的高度和半径;μ0和m

a

分别为真空磁导率和第一块磁铁的磁化强度;空间坐标系原点建立在第一块磁铁的几何中心。i、j、k分别为x、y、z方向上的单位矢量,将磁感应强度表示成矢量:

[0015]

b=b

i

i b

j

j b

k

k

ꢀꢀꢀ

(2)

[0016]

(2)计算第一与第三两块磁铁间的相互磁作用力,即第三块磁铁表面的磁化电流在第一块磁铁表面的磁化电流产生的磁场中所受的安培力,两块磁铁间的磁力f表达式为:

[0017]

[0018]

式中,l

b

和r

b

分别是第三块磁铁的高度和半径,d为两磁铁间的距离,m

b

为第三块磁铁的磁化强度。

[0019]

(3)计算第三块磁铁振子受到第一、第二两块磁铁作用的合力,由于第一与第二两块磁铁是固定的,设两磁铁间的距离为l,则第三块磁铁振子距离上端第二块磁铁的距离为l

‑

d,第二与第一块磁铁有相同的磁感应强度。根据(3)式,不考虑重力影响的磁悬浮合力,f

m

可表式为:

[0020][0021]

式中d与x1、x2的关系为:

[0022][0023]

x1为悬臂梁自由端相对于其平衡位置的位移,x2为第三块磁铁相对于悬臂梁平衡位置的位移。

[0024]

(4)考虑到第三块磁铁自身的重力,计算其实际受到的合力为:

[0025]

f

mg

=

‑

(f

m

‑

m2g)

ꢀꢀꢀ

(6)。

[0026]

吸振器中最优磁铁间距由下述计算步骤确定:

[0027]

(1)将三块磁铁的参数和磁铁间距代入公式(1)~(6),得到不同磁铁间距对应的单稳磁悬浮力;

[0028]

(2)将第一和第二两块不同磁铁间距对应的非线性磁悬浮力进行数值拟合,当第一和第二两块磁铁间距为30mm、40mm、50mm和60mm时,拟合时均方值误差(rmse)控制在1.7%以下。

[0029]

悬臂梁振动的单稳态磁悬浮式减振装置的工作原理是,具有弹性的悬臂梁

‑‑

质量块结构作为被减振对象,悬臂梁一端与基座固定,另一端作为自由端与磁悬浮动力吸振器连接。当受到外界振动时,悬臂梁会产生上下振动,此时悬臂梁自由端上的单稳态磁悬浮式

动力吸振器也会随之运动,激发悬浮磁铁的运动,为悬臂梁提供可以抑制其振动的反作用力,同时吸收、消耗部分能量,达到对主体结构悬臂梁进行减振的目的。

[0030]

本发明的技术关键是:三块磁铁的形状均为圆柱形,通过布置磁铁的极性,使第三快磁铁悬浮在磁悬浮管中。吸振器中的单稳磁悬浮力非线性特征,可通过调整两个固定磁铁的间距来改变,以适应不同主体结构悬臂梁的减振,降低对外界激励幅值的敏感性。将吸振器中心与悬臂梁的自由端固定连接,使减振器为悬臂梁提供反作用力,起到抑振、吸振的作用。

[0031]

本发明的特点和产生的有益效果在于:与常规非线性能量阱相比较,该磁悬浮式吸振器仅包含三块圆柱形磁铁和一个磁悬浮管,只需简单地设置三块磁铁的几何尺寸、两块固定磁铁间距即可实现对悬臂梁的减振。这种减振方法,一方面简化了系统设计、动力学分析、调试安装等工作的复杂性,为非线性动力吸振器的设计应用,提供了新的技术方法。另一方面,减小了吸振器的空间体积,即减小了对主体结构正常工作的影响,有利于非线性吸振器的微型化设计。此外,该非线性动力吸振器可在一定条件下体现出线性动力吸振器的减振特性,有利于减振效果的提升。

附图说明

[0032]

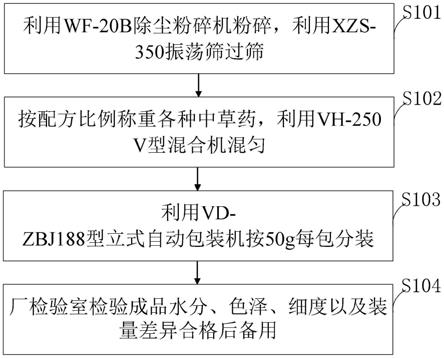

附图1是本发明装置的原理与结构示意图。

[0033]

附图2是单稳态磁悬浮式动力吸振器三块磁铁设置结构示意图。

[0034]

附图3是不同磁铁间距对应的单稳磁悬浮力的实施效果曲线图。

[0035]

附图4是不同磁铁间距对应的单稳态磁悬浮式动力吸振器的实施效果势函数图。

[0036]

附图5是实施例中磁铁间距为40mm时,装置幅频特性曲线。

具体实施方式

[0037]

以下结合附图并通过实施例对本发明的技术方案作进一步的说明。需要说明的是,尽管说明书附图对实施例进行了描述,但是该实施方式仅仅是示意性的,而非限制性的。在不脱离本发明宗旨和权利要求所保护的范围情况下,还可以改变各组成部分的材料和尺寸参数,这些均属于本发明的保护范围之内。

[0038]

技术方案包括单稳态磁悬浮式减振系统结构以及吸振器和悬臂梁的连接方式和连接位置、吸振器中单稳磁悬浮力的计算步骤、吸振器中最优磁铁间距的计算方法。

[0039]

结合附图1和附图2,悬臂梁振动的单稳态磁悬浮式减振装置的结构为:在基座1的立柱内侧固定有悬臂梁2,悬臂梁的自由端固定有质量块及紧固件3。由磁悬浮管5和三块磁铁构成单稳态磁悬浮式动力吸振器。磁悬浮管上下两端分别固定两个规格相同的磁铁,在第一块磁铁4

‑

1与第二块磁铁4

‑

2之间,放置第三块可移动的磁铁4

‑

3,通过所设置磁铁的极性,使第一块磁铁和第二块磁铁的极性分别与第三块磁铁相斥,使第三块磁铁悬浮在磁悬浮管中。

[0040]

第一块磁铁的s极与第三块磁铁的s极相对,第二快磁铁的n极与第三块磁铁的n极相对。

[0041]

改变两个固定磁铁的相对位置,可改变第一与第二块磁铁的间距l,从而得到具有不同非线性特性的单稳态磁悬浮式动力吸振器。

[0042]

将单稳态磁悬浮式动力吸振器的中心与悬臂梁自由端的紧固件固定连接,组成悬臂梁振动的单稳态磁悬浮式减振装置。三块磁铁的形状均为圆柱形,基座的形状为l形,基座左侧立柱与基座的底面垂直。

[0043]

作为具体实施例。悬臂梁的材质选用矽钢片;三块磁铁的材质选用nd2fe

14

b;磁悬浮管材质选择丙烯酸塑料,悬臂梁的尺寸为:长52mm

×

宽15.5mm

×

厚0.3mm。第一与第三两块磁铁的尺寸为:长度4mm

×

直径6mm。第三块磁铁的尺寸为:长度10mm

×

直径6mm。磁悬浮管的尺寸为:外直径8.02mm、内环直径26.1mm、长度68mm。吸振器对应最优磁铁间距为42mm。

[0044]

单稳态磁悬浮式减振装置中的磁悬浮力由下述计算步骤确定:

[0045]

(1)选取第三与第一块磁铁之间的相互作用为例,首先计算第一块磁铁产生的磁感应强度b:

[0046][0047]

其中r=((x

‑

r

a

cosθ)2 (y

‑

r

a

sinθ)2‑

(z

‑

z1)2)

1/2

,l

a

和r

a

是第一块磁铁的高度和半径,单位为m。μ0和m

a

分别为真空磁导率和第一块磁铁的磁化强度,m

a

单位为a/m。空间坐标系原点建立在第一块磁铁的几何中心,i、j、k分别为x、y、z方向上的单位矢量,将磁感应强度表示成矢量:

[0048]

b=b

i

i b

j

j b

k

k

ꢀꢀꢀ

(2)

[0049]

b

i

、b

j

、b

k

单位均为t(特斯拉)。

[0050]

(2)计算第一与第三两块磁铁间的相互磁作用力,即第三块磁铁表面的磁化电流在第一块磁铁表面的磁化电流产生的磁场中所受的安培力,两块磁铁间的磁力f表达式为:

[0051][0052]

式中,l

b

和r

b

分别是第三块磁铁的高度和半径,d为两磁铁间的距

离,单位均为m。m

b

为第三块磁铁的磁化强度;单位为a/m。

[0053]

(3)计算第三块磁铁振子受到第一、第二两块磁铁作用的合力。由于第一与第二两块磁铁是固定的,设两磁铁间的距离为l,则第三块磁铁振子距离上端第二块磁铁的距离为l

‑

d,第二与第一块磁铁有相同的磁感应强度,根据(3)式,不考虑重力影响的磁悬浮合力,f

m

可表式为:

[0054][0055]

式中d与x1、x2的关系为:

[0056][0057]

x1为悬臂梁自由端相对于其平衡位置的位移,x2为第三块磁铁相对于悬臂梁平衡位置的位移,单位均为m。

[0058]

(4)考虑到第三块磁铁自身的重力,计算其实际受到的合力为:

[0059]

f

mg

=

‑

(f

m

‑

m2g)

ꢀꢀꢀ

(6)

[0060]

式中m2为第三块磁铁的质量,单位是kg。由于该磁铁重力的存在,磁铁振子的平衡位置会偏离悬浮管中心,并靠近第一块固定磁铁。

[0061]

在确定磁铁的几何尺寸之后,根据式(1)~(6)可计算得到单稳磁悬浮力曲线。

[0062]

实验确定悬臂梁固有圆频率ω

r

为80.42rad/s。通过以下步骤确定减振器的最优磁铁间距:

[0063]

(1)将三块磁铁参数和磁铁间距代入公式(1)~(6),得到不同磁铁间距对应的单稳磁悬浮力,如附图3所示。不同磁铁间距对应不同的曲线特征。

[0064]

(2)分别对设定的两块固定磁铁间距为30mm、40mm、50mm和60mm的非线性磁悬浮力进行数值拟合,拟合时均方值误差(rmse)控制在1.7%以下,得到各间距对应的近似拟合公式:

[0065]

f

mg30

≈3.697

×

10

18

×

(x2‑

x1)9‑

2.511

×

10

14

×

(x2‑

x1)7 2.499

×

10

10

x(x2‑

x1)5

8.706

×

105×

(x2‑

x1)3 55.01

×

(x2‑

x1) 0.02

ꢀꢀꢀ

(7)

[0066]

f

mg40

≈2.375

×

10

17

×

(x2‑

x1)9‑

5.675

×

10

13

×

(x2‑

x1)7 7.278

×

109×

(x2‑

x1)5‑

7.958

×

104×

(x2‑

x1)3 16.23

×

(x2‑

x1) 0.02

ꢀꢀꢀ

(8)

[0067]

f

mg50

≈3.053

×

10

16

×

(x2‑

x1)9‑

1.553

×

10

13

×

(x2‑

x1)7

‑

3.217

×

109×

(x2‑

x1)5‑

1.839

×

105×

(x2‑

x1)3 8.891

×

(x2‑

x1) 0.02

ꢀꢀꢀ

(9)

[0068]

f

mg60

≈5.782

×

10

15

×

(x2‑

x1)9‑

5.058

×

10

12

×

(x2‑

x1)7 1.631

×

109×

(x2‑

x1)5‑

1.746

×

105×

(x2‑

x1)3 7.613

×

(x2‑

x1) 0.02

ꢀꢀꢀ

(10)

[0069]

当外界激励幅值在一定范围内使悬浮磁铁的位移小于1mm时,将该尺度的位移量代入式(7)~(10)。不难发现,磁悬浮力拟合式中的非线性项磁力均为小量,各非线性项磁力与线性项磁力相比,数值上至少相差一个数量级。因此各磁力式中对悬浮磁铁振动起关键作用的是线性一次项磁力,而非线性项磁力的作用非常小可以忽略。磁悬浮力的这一特性表明,单稳磁悬浮式减振器在一定条件下具有线性动力吸振器的减振特征。

[0070]

(3)当线性项系数k

o

近似满足下述公式时,减振效果可达到最优:

[0071][0072]

对于实施例中的m2为0.0021kg。

[0073]

(4)通过公式(11)计算得出k

o

值为13.58。对应式(7)~(10)中线性项系数,发现磁铁间距为40mm时,线性项系数为16.23,与计算出的k

o

值最为接近,说明上述四个磁铁间距中,40mm磁铁间距的减振器减振效果最好,但是40mm仍然没有达到最优。根据式(7)~(10)可发现,磁铁间距越小,线性项系数越大;磁铁间距越大,线性项系数越小。故可知,最优磁铁间距应该在40mm至50mm之间。

[0074]

(5)在40mm至50mm之间继续细化磁铁间距,重复步骤(1)~(4),最终得到最优磁铁间距为42mm。对应拟合式为:

[0075]

f

mg42

≈1.506

×

10

17

×

(x2‑

x1)9‑

4.307

×

10

13

×

(x2‑

x1)7 6.098

×

109×

(x2‑

x1)5‑

1.258

×

105×

(x2‑

x1)3 13.77

×

(x2‑

x1) 0.02

ꢀꢀꢀ

(12)

[0076]

线性项系数为13.77。

[0077]

附图4为不同磁铁间距对应的单稳态磁悬浮式动力吸振器的实施效果势函数图。悬浮磁铁重力的影响使势函数形状不再对称。从图中可明显看出,无论磁铁间距如何变化,势函数只存在一个势阱。随着磁铁间距的增大,势阱宽度增加,势函数底部变化更加平缓,与单稳磁悬浮力拟合式中线性项系数大小有关。

[0078]

实施例中,单稳态磁悬浮式动力吸振器采用完全密闭的方式,且磁悬浮管内壁光滑程度不作处理(不加入润滑剂、摩擦剂等物质)。实验测得阻尼系数约为0.25。

[0079]

附图5是实施例中磁铁间距为40mm时装置幅频特性曲线。从图中曲线趋势可看出,单稳态磁悬浮式减振方式没有非线性特征,曲线变化平缓,与线性动力吸振器类似,且在固有频率附近曲线幅值明显低于没有磁悬浮动力吸振器的线性悬臂梁曲线幅值,具有良好的减振效果,减振百分比为79.95%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。