1.本技术涉及电子设备的技术领域,特别是涉及连接组件和耳帽。

背景技术:

2.现有入耳式耳机的出音嘴的远离壳体的端部设置横向凸起,使得端部的横截面积较大,耳帽通过变形套设于横向凸起上,使得耳帽固定于出音嘴上。用户使用耳机时,耳帽的前端位于用户耳朵内,出音嘴的横向凸起与耳帽的前端之间的距离较小,使得横向凸起位于耳道内,耳道挤压耳帽时,横向凸起会对耳道产生压迫,降低用户的佩戴体验。

技术实现要素:

3.本技术的第一方面,一实施例提供一种连接组件,以解决上述入耳式耳机容易对耳道产生压迫使得用户的佩戴体验较差的技术问题。

4.一种连接组件,包括:

5.扣合件,能够与耳胶套固定以形成耳机的耳帽;及

6.出音嘴,能够与壳体一起形成耳机的本体,所述出音嘴凸出于所述壳体,所述耳帽套设于所述出音嘴,所述出音嘴包括第一段部,所述第一段部连接于所述壳体,所述第一段部与所述扣合件连接。

7.上述连接组件,扣合件和出音嘴,扣合件和耳胶套形成耳帽,出音嘴凸出于壳体,耳帽连接于出音嘴。出音嘴包括连接于壳体的第一段部。扣合件与第一段部扣合连接。通过扣合件与出音嘴的靠近壳体的第一段部连接,避免需在出音嘴的远离壳体的端部设置横截面积较大的横向凸起以连接耳帽,从而避免出音嘴的远离壳体的端部对用户的耳道产生压迫,进而降低耳机的侵入感。扣合件与第一段部连接,使得扣合件与耳帽的前端之间的距离较大,使得扣合件伸入耳道的深度较小,或扣合件位于耳道之外,从而避免扣合件对耳道产生压迫,使得耳机入耳部分较为柔软,耳帽更加贴合耳道,亲和力较强,减小用户佩戴耳机时的侵入感,使得用户佩戴舒适,提升用户的佩戴体验。

8.在其中一个实施例中,所述扣合件的硬度大于所述耳胶套的硬度。

9.在其中一个实施例中,所述扣合件和所述耳胶套一体成型。

10.在其中一个实施例中,所述扣合件和所述耳胶套材质相同,且所述扣合件和所述耳胶套一体成型。

11.在其中一个实施例中,所述出音嘴包括第二段部,所述第二段部位于所述第一段部的背离所述壳体的一端,所述第二段部的高度不大于所述第一段部的高度;所述扣合件围设所述第一段部。

12.在其中一个实施例中,所述扣合件和所述第一段部的其中之一设有卡扣,其中之另一开设有卡槽,所述扣合件和所述出音嘴通过所述卡扣和所述卡槽扣合连接。

13.在其中一个实施例中,所述卡槽开设于所述第一段部的靠近所述壳体或靠近所述第二段部的一端的外周面。

14.在其中一个实施例中,所述扣合件开设有凹槽,所述卡扣位于所述凹槽且凸出于所述凹槽。

15.在其中一个实施例中,所述凹槽延伸至所述扣合件的朝向所述壳体的端面。

16.在其中一个实施例中,所述卡扣的数量为多个,多个所述卡扣沿所述扣合件的周向均匀分布于所述扣合件的内表面。

17.在其中一个实施例中,所述卡扣为环形结构,所述卡槽为环形槽。

18.在其中一个实施例中,所述扣合件的高度不大于所述出音嘴的高度的一半。

19.在其中一个实施例中,所述耳胶套包括外环部和内环部,所述外环部和所述内环部的远离所述壳体的端部相互连接,且所述内环部位于所述外环部的内部;所述扣合件固定于所述内环部的靠近所述壳体的一端。

20.在其中一个实施例中,所述内环部的朝向所述壳体的端面与所述扣合件的朝向所述壳体的端面平齐。

21.本技术的第二方面,一实施例提供一种耳帽,以解决上述入耳式耳机容易对耳道产生压迫使得用户的佩戴体验较差的技术问题。

22.一种耳帽,能够安装于本体并与所述本体组成耳机,所述本体包括壳体和出音嘴,所述出音嘴凸出于所述壳体,所述出音嘴包括第一段部,所述第一段部连接于所述壳体;

23.所述耳帽包括相互连接的扣合件和耳胶套,所述扣合件能够套设于所述第一段部,并与所述第一段部连接。

24.上述耳帽连接于出音嘴。出音嘴包括连接于壳体的第一段部。耳帽包括扣合件和耳胶套,扣合件与第一段部扣合连接。通过扣合件与出音嘴的靠近壳体的第一段部连接,避免需在出音嘴的远离壳体的端部设置横截面积较大的横向凸起以连接耳帽,从而避免出音嘴的远离壳体的端部对用户的耳道产生压迫,进而降低耳机的侵入感。扣合件与第一段部连接,使得扣合件与耳帽的前端之间的距离较大,使得扣合件伸入耳道的深度较小,或扣合件位于耳道之外,从而避免扣合件对耳道产生压迫,使得耳机入耳部分较为柔软,耳帽更加贴合耳道,亲和力较强,减小用户佩戴耳机时的侵入感,使得用户佩戴舒适,提升用户的佩戴体验。

25.在其中一个实施例中,所述扣合件的硬度大于所述耳胶套的硬度。

26.在其中一个实施例中,所述扣合件和所述耳胶套一体成型。

27.在其中一个实施例中,所述扣合件和所述耳胶套材质相同,且所述扣合件和所述耳胶套一体成型。

28.在其中一个实施例中,所述扣合件和所述第一段部的其中之一设有卡扣,其中之另一开设有卡槽,所述扣合件和所述出音嘴通过所述卡扣和所述卡槽扣合连接。

29.在其中一个实施例中,所述扣合件开设有凹槽,所述卡扣位于所述凹槽并凸出于所述凹槽。

30.在其中一个实施例中,所述凹槽延伸至所述扣合件的朝向所述壳体的端面。

31.在其中一个实施例中,所述卡扣的数量为多个,多个所述卡扣沿所述扣合件的周向均匀分布于所述扣合件的内表面。

32.在其中一个实施例中,所述卡扣为环形结构,所述卡槽为环形槽。

33.在其中一个实施例中,所述第一段部的高度不小于所述出音嘴的高度的一半,所

述扣合件的高度不大于所述出音嘴的高度的一半。

34.在其中一个实施例中,所述耳胶套包括外环部和内环部,所述外环部和所述内环部的远离所述壳体的端部相互连接,且所述内环部位于所述外环部的内部;所述扣合件固定于所述内环部的靠近所述壳体的一端。

35.在其中一个实施例中,所述内环部的朝向所述壳体的端面与所述扣合件的朝向所述壳体的端面平齐。

附图说明

36.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

37.图1为一实施例提供的耳机和耳朵的示意图;

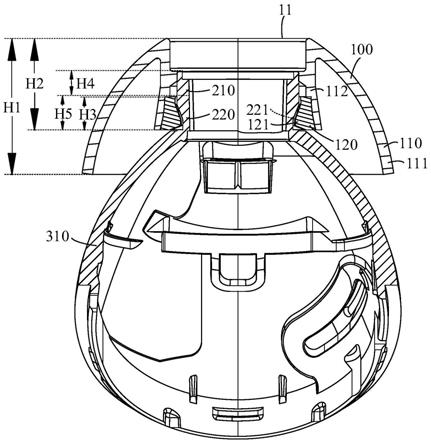

38.图2为图1所示耳机的耳帽和壳体的部分结构在安装状态下的立体图;

39.图3为图2所示耳帽和壳体的部分结构的爆炸图;

40.图4为图2所示耳帽和壳体的部分结构的侧视图;

41.图5为图4所示耳帽和壳体的部分结构的a-a部剖视图;

42.图6为图2所示耳帽的立体图;

43.图7为图6所示耳帽的立体剖视图;

44.图8为图6所示耳帽的爆炸图。

具体实施方式

45.为了便于理解本技术,下面将参照相关附图对本技术进行更全面的描述。附图中给出了本技术的较佳的实施例。但是,本技术可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本技术的公开内容的理解更加透彻全面。

46.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

47.在本技术中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

48.结合图1至图3所示,在一实施例中,提供一种耳机10,包括耳帽100、和本体,本体包括壳体300和出音嘴200。定义耳帽100的远离壳体300的一端为耳机10的前端11,定义壳体300的远离耳帽100的一端为耳机10的后端12。用户使用耳机10时,耳机10的前端11位于

用户耳朵内,耳机10的后端12位于用户耳朵外。耳帽100的前端即为耳机10的前端11。通过在耳帽100上设置材质较硬的扣合件120,扣合件120与出音嘴200之间通过卡扣121和卡槽221连接,使得扣合件120与出音嘴200一起形成连接组件,耳帽100和本体之间通过连接组件进行连接。卡扣121和卡槽221的设置增加连接组件的耳帽100和出音嘴之间的连接可靠性。通过设置将卡扣121和卡槽221的位置,使得卡扣121远离耳机10的前端11,避免用户佩戴耳机10时,材质较硬的扣合件120压迫对用户的耳道20,提升用户的佩戴体验。

49.结合图1至图3所示,在一实施例中,第一壳310和第二壳320组装形成耳机10的安装空间,耳机10的喇叭、电路板、电阻、调节器、磁极片等电子元器件位于耳机10的安装空间内。出音嘴200由第一壳310的远离第二壳320的一侧延伸而出,出音嘴200开设有出音腔14,出音腔14与安装空间连通,使得喇叭产生的声音能够通过出音腔14传出。第二壳320的远离第一壳310的一侧形成耳机10的后端12。耳帽100套设于出音嘴200上,且耳帽100开设有与出音腔14连通的声音通道15,使得喇叭产生的声音能够依次通过出音腔14和声音通道15传递至耳机10之外。

50.在一实施例中,第一壳310与出音嘴200为一体成型结构。采用液态高分子材料高压注入注塑模具内,使得熔融的高分子材料填满注塑模具的型腔,然后保压,冷却,制得一体成型的第一壳310和出音嘴200。第一壳310和出音嘴200为一体成型结构,使得二者连接强度较高,且避免漏音,加工工艺简单,成本较低。第一壳310和出音嘴200材质较硬,不易变形。

51.结合图4和图5所示,在一实施例中,耳帽100包括相互连接的扣合件120和耳胶套110。耳胶套110包括外环部111和内环部112。外环部111为两端开口的喇叭状结构,外环部111的外表面和内表面均为弧形面。可以理解为,外环部111的外表面大致为球面状结构。外环部111的两端开口之间的距离定位外环部111的高度h1。内环部112大致为两端开口的筒状结构,内环部112的两端开口之间的距离定义内环部112的高度h2。外环部111的远离壳体300的一端的端部与内环部112的远离壳体300的一端的端部相互连接,即外环部111和内环部112在耳帽的前端11处连接,使得外环部111套设内环部112,即内环部112位于外环部111的内部。内环部112的两端开口的筒状结构形成声音通道15,扣合件120位于声音通道15内,出音嘴200的至少部分结构伸入声音通道15内,并与扣合件120连接,使得出音嘴200与耳帽100连接。

52.如图6至图8所示,在一实施例中,扣合件120固定于内环部112的靠近第一壳310的一端的内表面。扣合件120为环状结构,固定于内环部112的内表面,且位于内环部112的靠近第一壳310的一端,扣合件120的朝向第一壳310的端面与内环部112的朝向第一壳310的端面平齐。可以理解的是,“平齐”为大致平齐,二者之间可以存在一定高度差,比如0~2mm,可以为1mm。扣合件120的高度h3小于内环部112的高度h2。扣合件120位于内环部112的远离耳机10的前端11的一侧,用户使用耳机10时,扣合件120没有深入用户的耳道20或深入耳道20的尺寸较少,使得用户的耳道20不会挤压到扣合件120,从而避免用户的耳道20受到扣合件120的压迫,即用户的耳道20接触的均为材质较软的耳胶套110,提升用户的佩戴体验。

53.在一实施例中,内环部112和外环部111为一体成型结构。采用液态高分子材料在高压环境下注入注塑模具内部,使得熔融的高分子材料填满注塑模具的型腔,然后保压、冷却,制得一体成型的较软的耳胶套110。耳胶套110的材质较软,硬度较小,若内环部112和外

环部111为分体结构,则二者不易连接固定,容易产生脱离。内环部112和外环部111为一体成型结构,使得二者的连接强度较高,避免在用户使用过程中产生相互脱离的风险。且耳胶套110一体成型工艺简单,成本较低。

54.在一实施例中,耳胶套110由高弹的高分子材料制备而成,比如硅胶,扣合件120的硬度大于耳胶套110的硬度。在一实施例中,扣合件120的材质可以与出音嘴200的材质相同,比如都为pvc(polyvinyl chloride,聚氯乙烯)。在另一实施例中,扣合件120的材质也可以与出音嘴200的材质不同,比如扣合件120可以采用较硬的软胶材料制备,比如tpe(thermoplastic elastomer,热塑性弹性体)、tpu(thermoplastic polyurethanes,热塑性聚氨酯弹性体橡胶)或橡胶等。

55.可以理解的是,扣合件120的硬度大于耳胶套110的硬度,使得扣合件120不易变形。扣合件120与出音嘴200连接后,二者之间的连接稳定可靠,使得扣合件120和出音嘴200之间的连接不易失效,避免使用过程中耳帽100从出音嘴200上脱落而位于耳道20内。

56.如图6至图8所示,在一实施例中,扣合件120与耳胶套110为一体成型结构,且扣合件120的硬度大于耳胶套110的硬度,即二者材质不同。首先制备扣合件120,扣合件120的制备方法可以为切割加工,也可以通过注塑成型等工艺制备。将制备完成的扣合件120置于注塑模具内并固定,向注塑模具内高压注入熔融的高分子材料,使得熔融的高分子材料充满注塑模具的型腔,且熔融的高分子材料包裹扣合件120的至少部分表面,然后保压、冷却、开模,得到一体成型的扣合件120和耳胶套110。在另一实施例中,扣合件120的硬度大于耳胶套110的硬度,二者分别制作完成后,通过机械方式或粘结方式装配在一起。

57.可以理解的是,由于耳胶套110的材质较软,易变性。若采用耳胶套110直接与出音嘴200连接,则耳胶套110受到挤压后变形,容易从出音嘴200上脱落,使得耳胶套110与出音嘴200的连接可靠性较差。采用扣合件120与耳胶套110一体成型,使得扣合件120和耳胶套110之间的连接可靠性较强,即二者不易分离。扣合件120的硬度较高,不易变形,通过材质较硬的扣合件120和出音嘴200连接,扣合件120和出音嘴200之间的连接可靠性较好,二者不易脱离,提高耳帽100与出音嘴200之间的连接可靠性,提升用户体验。

58.在另一实施例中,扣合件120的材质与耳胶套110的材质相同,且二者通过注塑成型工艺一体成型。二者材质可以较硬也可以较软,材质较硬时,扣合件120能够与出音嘴200可靠性连接;材质较软时,可以设置扣合件120的厚度较大,以减小其变性能力,使得扣合件120能够与出音嘴200可靠性连接。

59.在一实施例中,扣合件120和出音嘴200能够可靠地连接,且二者能够拆离,使得用户便于更换耳帽100。

60.如图3和图5所示,在一实施例中,将出音嘴200定义为包括第二段部210和第一段部220两段。定义出音嘴200凸出于壳体300的尺寸为出音嘴200的高度。第二段部210的高度h4不大于第一段部220的高度h5,即第一段部220的高度h5不小于出音嘴200的高度的一半。第二段部210的高度h4和第一段部220的高度h5也可以大致相等。可以理解的是,第一段部220的高度h5可以大于第二段部210的高度h4,或者,第一段部220的高度h5等于第二段部210的高度h4。第二段部210远离壳体300,第一段部220靠近壳体300并与壳体300连接。第二段部210和第一段部220均伸入声音通道15内,第一段部220与扣合件120扣合,使得耳帽100固定于出音嘴200。

61.可以理解的是,第二段部210靠近耳机10的前端11,第一段部220与耳机10的前端11之间的距离大于第二段部210与耳机10的前端11之间的距离。材质较硬的扣合件120与第一段部220连接。用户使用耳机10的过程中,耳机10的前端11伸入至用户的耳道20内,第二段部210伸入耳道20的深度大于第一段部220伸入耳道20的深度。随着进入耳道20的深度的增加,耳道20的直径变小。则第一段部220位于耳道20的入口处或伸入耳道20的深度较小,使得耳帽100在第一段部220处受到的挤压力较小,由于第一段部220和外环部111之间存在空间,使得耳道20对耳帽100的压力的很少的一部分传递至第一段部220,或第一段部220不会接收到耳道20对耳帽100的压力,从而避免扣合件120对耳道20产生压迫,提升用户体验。

62.如图5和图7所示,扣合件120和第一段部220的其中之一设有卡扣121,其中之另一开设有卡槽221,扣合件120和出音嘴200通过卡扣121和卡槽221扣合固定。具体的,在一实施例中,卡扣121凸出于扣合件120的内表面,卡槽221开设于第一段部220的外周面。在另一实施例中,卡扣121凸出于第一段部220的外周面,卡槽221开设于扣合件120的内表面。本技术以卡扣121凸出于扣合件120的内表面、卡槽221开设于第一段部220的外周面为例进行详细说明。

63.在一实施例中,卡扣121由扣合件120的内表面的部分结构凸起形成,即卡扣121完全凸出于扣合件120的内表面。将耳帽100套设于出音嘴200时,用户可用力将卡扣121和卡槽221扣合。将耳帽100与出音嘴200脱离时,用户可一手持耳帽100,另一手持壳体300,对耳帽100和壳体300施加相反的力,使得卡扣121脱离卡槽221,从而使得耳帽100与出音嘴200脱离。

64.如图5、图7和图8所示,在另一实施例中,扣合件120的内表面开设有凹槽122,凹槽122延伸至扣合件120的朝向壳体300的端面。卡扣121由凹槽122的槽底的部分结构凸起形成,使得卡扣121的部分结构位于凹槽122内,部分结构凸出于凹槽122外。即卡扣121位于凹槽122内,且凸出于扣合件120的内表面。需要将耳帽100连接于出音嘴200时,将环状的扣合件120依次套设第二段部210和第一段部220,并停留在第一段部220处,使得卡扣121与卡槽221相配合,使得耳帽100与出音嘴200连接。需要将耳帽100脱离壳体300时,对耳帽100和壳体300施加相反的力,使得卡扣121脱离卡槽221,从而使得耳帽100与出音嘴200脱离。

65.可以理解的是,凹槽122延伸至扣合件120的朝向壳体300的一端的端面,扣合件120套设出音嘴200时,由于卡扣121凸出于扣合件120的内表面,扣合件120抵持出音嘴200的外表面,使得扣合件120在卡扣121处产生变形,凹槽122为扣合件120的变形提供空间,使得扣合件120能够套设于出音嘴200的外周。且凹槽122仅延伸至扣合件120的一侧而不是两侧,使得扣合件120的远离壳体300的一端即没有设置卡扣121的一端能够包紧出音嘴200,使得扣合件120与出音嘴200之间的连接可靠性较好。

66.在一实施例中,卡扣121的数量为2个,2个卡扣121分别位于2个凹槽122内,且凸出于扣合件120的内表面。卡扣121对称地设置在扣合件120的内表面,使得扣合件120和第一段部220之间具有平衡的扣合力,避免扣合件120和第一段部220之间受力失稳,提高扣合件120和第一段部220之间的连接稳定性。

67.在另一实施例中,卡扣121的数量为多个,卡槽221的数量与卡扣121的数量相等,每个卡扣121均对应一个卡槽221。多个卡扣121沿扣合件120的周向均匀地分布于扣合件120的内表面。

68.再一实施例中,卡扣121为环形结构,凹槽122为环形槽,卡扣121位于凹槽122内且凸出于扣合件120的内表面。可以理解的是,第一段部220外周开设的卡槽221为环形槽,环形的卡扣121可以与环形的卡槽221扣合。

69.如图5所示,在一实施例中,扣合件120围设第一段部220,且扣合件120的高度h3不大于第一段部220的高度h5,即扣合件120仅包裹第一段部220,不会包裹第二段部210,避免第二段部210伸入耳道20时材质较硬的扣合件120对耳道20产生压迫。即扣合件120位于耳机10的前端11的距离较大,用户使用耳机10时,材质较硬的扣合件120位于耳道20的入口处或位于耳道20之外,从而不会对耳道20产生压迫,提升用户体验。在另一实施例中,扣合件120的高度不大于出音嘴200的高度的一半,使得扣合件120仅包裹第一段部220。

70.在一实施例中,卡槽221开设于第一段部220的靠近壳体300的一端,即卡槽221开设于出音嘴200的根部,卡扣121凸出于扣合件120的朝向壳体300的一端的内表面,卡扣121和卡槽221相配合使得耳帽100与出音嘴200扣合连接。在另一实施例中,卡槽221开设于第一段部220的靠近第二段部210的一端,即卡槽221开设于出音嘴200的高度的中间位置与出音嘴200的根部之间,卡扣121凸出于扣合件120的远离壳体300的一端的内表面,卡扣121和卡槽221相配合使得耳帽100与出音嘴200扣合连接。

71.可以理解的是,第一段部220的高度h5大于第二段部210的高度h4时,卡槽221开设于第一段部220的靠近第二段部210的一端,即卡槽221可以开设于出音嘴200的高度的中间位置处。

72.本技术的耳机10,包括壳体300、耳帽100和出音嘴200,出音嘴200凸出于壳体300,耳帽100和出音嘴200可拆卸连接。出音嘴200包括第二段部210和第一段部220,第一段部220连接于壳体300。耳帽100包括扣合件120和耳胶套110,扣合件120与第一段部220扣合连接。扣合件120的硬度大于耳胶套110的硬度,使得卡扣121和卡槽221之间具有较强的夹持力,使得扣合件120与第一段部220之间的连接稳定性较好。第二段部210不设置横截面积较大的卡扣121,使得第二段部210的横截面积较小,避免第二段部210对用户的耳道20产生压迫,降低耳机10的侵入感。扣合件和第一段部220通过卡扣121和卡槽221连接,使得材质较硬的扣合件与耳机10的前端11之间的距离较大,使得扣合件伸入耳道20的深度较小,或扣合件位于耳道20之外,从而避免扣合件对耳道20产生压迫,使得耳机10入耳部分较为柔软,耳帽100更加贴合耳道20,亲和力较强,减小用户佩戴耳机10时的侵入感,使得用户佩戴舒适,提升用户的佩戴体验。

73.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

74.以上所述实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。