1.本发明属于锂离子电池正极材料合成技术领域,特别是涉及一种超离子导体结构型材料包覆高镍单晶三元材料的制备方法。

背景技术:

2.随着锂离子电池(lib)应用需求的不断增长,人们对锂离子电池的各项性能提出了更高要求。如何加快新型锂离子电池正极材料的开发与应用,如何提高电池的能量密度、安全性和使用寿命,是当前学者们致力于解决的重要问题。众所周知,正极材料中ni的组成可以决定锂离子电池的比容量。这是因为ni

2

具有比co

3

更低的电化学氧化还原电位,因此当锂离子电池在正常充电截止条件下,具有更高比例ni含量的正极材料显示出更高的比容量。目前为了满足电池的高能量密度需求,具有高比容量、高倍率和高能量密度的高镍三元材料已逐渐成为锂离子电池正极材料的开发热点之一。

3.但在其实际应用过程中高镍三元材料存在着结构不稳定、热稳定差等问题,这些因素很大程度上限制了高镍三元材料的大规模应用。造成高镍三元材料稳定性差的因素主要有:(1)ni

2

非常稳定,难以被氧化成为ni

3

,因此在合成的高镍三元材料中总会含有一定的ni

2

,而ni

2

离子半径与li

接近,因此会导致ni

2

进入到锂层,从而造成不可逆容量损失。(2)由于在充电状态下存在许多不稳定的ni

4

,不稳定的ni

4

倾向于通过还原而稳定,因此富电子的电解液可以很容易地在电解液/正极材料界面上向不稳定的ni

4

贡献电子,一方面造成电解液的耗尽,另一方面在材料表面生成一层绝缘膜,严重阻碍锂离子的传输,导致循环保持率的迅速降低以及电池内部电阻的增加。(3)在烧结过程中,为了防止形成不稳定nio相的生成,锂源通常过量5wt%,得到的产物中通常有部分残余锂,这部分残余锂会通过不可逆的电化学反应转化成lioh和li2co3副产物,在循环过程中热分解生成h2和co2,导致锂离子电池鼓胀甚至漏液,降低电池的安全性能。表面包覆改性是解决上述问题的一个主要发展方向。

4.中国专利公开号cn107611386a公开了一种使用铝、铒包覆高镍锂离子正极材料的方法,该方法有效的降低了高镍锂离子正极材料的残碱,抑制了正极材料与电解液的反应,提高了高镍正极材料的常温和高温循环性能,减少了胀气,但是包覆层存在着离子电导率低和界面阻抗大等不足,这会在一定程度上影响高镍正极材料的性能发挥。

5.中国专利公开号cn109659507a和中国专利公开号cn110858643a分别采用li

1 x

al

x

m2‑

x

(po4)3、li

1 x

a

x

ti2‑

x

(po4)3锂离子快离子导体包覆正极材料,此方法解决了包覆层离子电导率低和界面阻抗大等不足,但是包覆层的制备温度在700~1000℃,高的二次固相烧结温度一方面会增加材料的锂镍混排程度,另一方面会增加材料的生产成本。

技术实现要素:

6.针对现有技术存在的问题,本发明提供一种超离子导体结构型材料包覆高镍单晶

三元材料的制备方法,此方法可在较低的二次固相烧结温度下原位形成稳定的超离子导体包覆层,在不牺牲容量的前提下稳定材料的表面结构,改善材料的循环稳定性。

7.本发明是这样实现的,一种超离子导体结构型材料包覆高镍单晶三元材料的制备方法,包括以下步骤:

8.步骤1:称取三元前驱体;

9.步骤2:根据三元前驱体中镍、钴、锰/铝的金属含量按照一定比例称取锂源化合物,并配以一定量的掺杂元素化合物;

10.步骤3:将称取好的三元前驱体、锂源化合物和掺杂元素化合物一同加入到高速混料机中充分混合,然后在氧气气氛下进行高温固相烧结,得到高镍单晶一烧物料;

11.步骤4:将高镍单晶一烧物料通过鄂破、对辊、粉碎、过筛等过程破碎成一定粒度大小的单晶物料;

12.步骤5:将破碎后的单晶物料加入到去离子水中进行水洗去除残余碱,经抽滤、洗涤、烘干后得到高镍单晶基体材料;

13.步骤6:利用球磨法将超离子导体结构型材料的合成物质按照摩尔比例,在peg

‑

400中进行分散得到浆料,然后将制备好的高镍单晶基体材料加入到上述浆料中,然后再次进行球磨,最后用去离子水和乙醇清洗干净,并在80~100℃下真空干燥12h,然后再进行二次固相烧结,获得超离子导体结构型材料包覆的高镍单晶三元材料。

14.在上述技术方案中,所述步骤1中,三元前驱体包括ni

x

co

y

mn

(1

‑

x

‑

y)

(oh)2和ni

x

co

y

al

(1

‑

x

‑

y)

(oh)2两类,其中,0.6≤x<1,0.01<y≤0.2。

15.在上述技术方案中,所述步骤1中,三元前驱体的粒度优选为3~6μm。

16.在上述技术方案中,所述步骤2中,锂源化合物的量按照摩尔比li:me=0.9~1.2:1计算,其中me为三元前驱体中镍、钴、锰/铝金属的摩尔总量。

17.在上述技术方案中,所述步骤2中,掺杂元素化合物中的掺杂元素包括al、zr、ti、y、mg、sr、mo、w中的一种或多种,掺杂元素化合物的总掺杂量优选为三元前驱体的0.05wt%~0.5wt%,更优选为0.3wt%。

18.在上述技术方案中,所述步骤3中,高温固相烧结,烧结温度优选为780~860℃,烧结时间优选为6~14h。

19.在上述技术方案中,所述步骤4中,单晶物料的尺寸优选为4~6μm。

20.在上述技术方案中,所述步骤5中,水洗时单晶物料与去离子水的质量比优选为1~2:1,水洗时间优选为2~10min。

21.在上述技术方案中,所述步骤6中,超离子导体结构型材料包括nati2(po4)3、kti2(po4)3和na3v2(po4)3三种,包覆量优选为高镍单晶基体材料的0.1wt%~0.5wt%,更优选为0.25wt%,二次固相烧结温度优选为200℃~600℃,烧结时间优选为6~14h。

22.在上述技术方案中,超离子导体结构型材料中:na的来源化合物为na3po4·

12h2o、na2co3、naoh中的一种或多种;ti的来源化合物为ti(so4)2、tio2、ti(och(ch3)2)4中的一种或多种;k的来源化合物为k3po4·

12h2o、k2co3、koh中的一种或多种;v的来源化合物为v2o5、v2o3、vpo4中的一种或多种;p的来源化合物为nh4h2po4、h3po4、p2o5中的一种或多种。

23.本发明具有的优点和积极效果是:

24.(1)本发明的超离子导体结构型材料最初用于全固态电池的固体电解质,电导率

十分优异(室温下可达3.95

×

10

‑4s

·

cm

‑1),可在较低的二次固相烧结温度下原位形成稳定的超离子导体包覆层,不会增加高镍单晶三元材料的锂镍混排程度。

25.(2)本发明的包覆层能够保证li离子足够的扩散速度,且在电解液中十分稳定,可以避免电解液与高镍单晶三元材料表面直接接触,减少副反应的发生;此方法可在不牺牲容量的前提下稳定材料的表面结构,改善材料的循环稳定性,因此十分适合用于高镍单晶三元材料表面包覆改性。

26.(3)与锂离子快离子导体包覆材料相比,本发明使用的超离子导体结构型材料中的钠和钾金属在自然界中含量丰富,且价格低廉,降低生产成本。

27.(4)本发明的制备方法具有很高的可扩展性,很容易在工业过程中采用。

附图说明

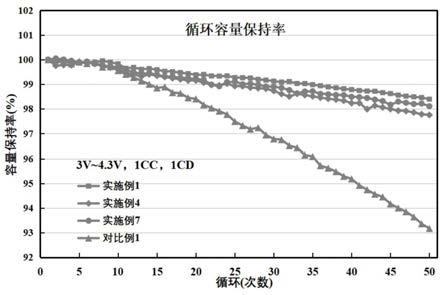

28.图1为本发明实施例和对比例在3~4.3v电压、1c倍率下循环容量保持率曲线图。

具体实施方式

29.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

30.实施例1:

31.一种超离子导体结构型材料包覆高镍单晶三元材料的制备方法,其制备方法如下:

32.1.称取500g镍钴铝前驱体,前驱体分子式为ni

0.88

co

0.1

al

0.02

(oh)2;

33.2.称取246.5g氢氧化锂,li:me=1.08,并配合掺杂0.3wt%的zro2;

34.3.将称取好的镍钴铝前驱体、氢氧化锂和zro2一同加入到高速混料机中充分混合、然后在氧气气氛下进行高温固相烧结,烧结温度为810℃,烧结时间为12h,得到高镍单晶一烧物料;

35.4.将高镍单晶一烧物料通过鄂破、对辊、气流粉碎等过程破碎成粒度为4.5μm左右的单晶物料;

36.5.将破碎后的单晶物料,加入到去离子水中进行水洗去除残余碱,单晶物料与去离子水重量比为1:1,水洗时间为5min,经抽滤、洗涤、烘干后得到高镍单晶基体材料;

37.6.称取0.595gti(so4)2和0.157gna3po4·

12h2o,在peg

‑

400中进行分散得到浆料,然后称取200g高镍单晶基体材料加入到上述浆料中,然后再次进行球磨,最后用去离子水和乙醇清洗干净,并在80℃下真空干燥12h,然后再进行二次固相烧结,烧结温度为600℃,烧结时间为8h;

38.7.烧结后的物料过筛处理后取样进行电池的组装与测试。

39.将nati2(po4)3包覆的高镍单晶三元材料正极粉末与导电炭黑、粘接剂pvdf按照质量比90:5:5比例混合均匀,加入适量的氮甲基吡咯烷酮(nmp),在磁力搅拌机上混合2h后,使用小型涂布机将浆料均匀涂覆在al箔上,烘干、压片后制成正极片;以金属锂片为负极,组装成cr2430扣式电池。采用新威测试系统进行电性能测试(充放电电压为3~4.3v,温度条件为25℃)。

40.结果表明,nati2(po4)3包覆后的高镍单晶锂离子电池在0.2c倍率下首次放电比容量为197.02mah/g,首次充放电效率为84.91%,在1c倍率下50次循环后容量保持率为98.39%。

41.实施例2:

42.与实施例1相比,只改变了步骤(6)中ti(so4)2和na3po4·

12h2o的加入量,分别改为0.238g和0.063g,其余条件都不变。

43.实施例3:

44.与实施例1相比,只改变了步骤(6)中ti(so4)2和na3po4·

12h2o的加入量,分别改为1.19g和0.314g,其余条件都不变。

45.实施例4:

46.一种超离子导体结构型材料包覆高镍三元材料的制备方法,其制备方法如下:

47.1.称取500g镍钴铝前驱体,前驱体分子式为ni

0.88

co

0.1

al

0.02

(oh)2;

48.2.称取246.5g氢氧化锂,li:me=1.08,并配合掺杂0.2wt%的zro2,0.05wt%的mgo,0.05wt%的sro;

49.3.将称取好的镍钴铝前驱体、氢氧化锂和zro2、mgo、sro一同加入到高速混料机中充分混合、然后在氧气气氛下进行高温固相烧结,烧结温度为810℃,烧结时间为12h,得到高镍单晶一烧物料;

50.4.将高镍单晶一烧物料通过鄂破、对辊、气流粉碎等过程破碎成粒度为4.5μm左右的单晶物料;

51.5.将破碎后的单晶物料,加入到去离子水中进行水洗去除残余碱,单晶物料与去离子水重量比为1:1,水洗时间为5min,经抽滤、洗涤、烘干后得到高镍单晶基体材料;

52.6.称取0.572gti(so4)2和0.17gk3po4·

12h2o,在peg

‑

400中进行分散得到浆料,然后称取200g高镍单晶基体材料加入到上述浆料中,然后再次进行球磨,最后用去离子水和乙醇清洗干净,并在80℃下真空干燥12h,然后再进行二次固相烧结,烧结温度为550℃,烧结时间为8h;

53.7.烧结后的物料过筛处理后取样进行电池的组装与测试。

54.将kti2(po4)3包覆的高镍单晶三元材料正极粉末与导电炭黑、粘接剂pvdf按照质量比90:5:5比例混合均匀,加入适量的氮甲基吡咯烷酮nmp,在磁力搅拌机上混合2h后,使用小型涂布机将浆料均匀涂覆在al箔上,烘干、压片后制成正极片;以金属锂片为负极,组装成cr2430扣式电池。采用新威测试系统进行电性能测试(充放电电压为3~4.3v,温度条件为25℃)。

55.结果表明,kti2(po4)3包覆后的高镍单晶锂离子电池在0.2c倍率下首次放电比容量为195.65mah/g,首次充放电效率为84.639%,在1c倍率下50次循环后容量保持率为97.76%。

56.实施例5:

57.与实施例4相比,只改变了步骤(6)中ti(so4)2和k3po4·

12h2o的加入量,分别改为0.228g和0.068g,其余条件都不变。

58.实施例6:

59.与实施例4相比,只改变了步骤(6)中ti(so4)2和k3po4·

12h2o的加入量,分别改为

1.144g和0.34g,其余条件都不变。

60.实施例7:

61.一种超离子导体结构型材料包覆高镍单晶三元材料的制备方法,其制备方法如下:

62.1.称取500g镍钴铝前驱体,前驱体分子式为ni

0.88

co

0.1

al

0.02

(oh)2;

63.2.称取246.5g氢氧化锂,li:me=1.08,并配合掺杂0.3wt%的tio2;

64.3.将称取好的镍钴铝前驱体、氢氧化锂和tio2一同加入到高速混料机中充分混合、然后在氧气气氛下进行高温固相烧结,烧结温度为810℃,烧结时间为12h,得到高镍单晶一烧物料;

65.4.将高镍单晶一烧物料通过鄂破、对辊、气流粉碎等过程破碎成粒度为4.5μm左右的单晶物料;

66.5.将破碎后的单晶物料,加入到去离子水中进行水洗去除残余碱,单晶物料与去离子水重量比为1:1,水洗时间为5min,经抽滤、洗涤、烘干后得到高镍单晶基体材料;

67.6.称取0.2gv2o5、0.25gnh4h2po4和0.417gna3po4·

12h2o,在peg

‑

400中进行分散得到浆料,然后称取200g高镍单晶基体材料加入到上述浆料中,然后再次进行球磨,最后用去离子水和乙醇清洗干净,并在80℃下真空干燥12h,然后再进行二次固相烧结,烧结温度为550℃,烧结时间为8h;

68.7.烧结后的物料过筛处理后取样进行电池的组装与测试。

69.将na3v2(po4)3包覆的高镍单晶三元材料正极粉末与导电炭黑、粘接剂pvdf按照质量比90:5:5比例混合均匀,加入适量的氮甲基吡咯烷酮nmp,在磁力搅拌机上混合2h后,使用小型涂布机将浆料均匀涂覆在al箔上,烘干、压片后制成正极片;以金属锂片为负极,组装成cr2430扣式电池。采用新威测试系统进行电性能测试(充放电电压为3~4.3v,温度条件为25℃)。

70.结果表明,na3v2(po4)3包覆后的高镍单晶锂离子电池在0.2c倍率下首次放电比容量为196.41mah/g,首次充放电效率为84.864%,在1c倍率下50次循环后容量保持率为98.11%。

71.实施例8:

72.与实施例7相比,只改变了步骤(6)中v2o5、nh4h2po4和na3po4·

12h2o的加入量,分别改为0.08g、0.1g和0.167g,其余条件都不变。

73.实施例9:

74.与实施例7相比,只改变了步骤(6)中v2o5、nh4h2po4和na3po4·

12h2o的加入量,分别改为0.4g、0.5g和0.834g,其余条件都不变。

75.对比例1:

76.一种空白包覆高镍单晶三元材料的制备方法,其制备方法如下:

77.1.称取500g镍钴铝前驱体,前驱体分子式为ni

0.88

co

0.1

al

0.02

(oh)2;

78.2.称取246.5g氢氧化锂,li:me=1.08,并配合掺杂0.3wt%的zro2;

79.3.将称取好的镍钴铝前驱体、氢氧化锂和zro2一同加入到高速混料机中充分混合、然后在氧气气氛下进行高温固相烧结,烧结温度为810℃,烧结时间为12h,得到高镍单晶一烧物料;

80.4.将高镍单晶一烧物料通过鄂破、对辊、气流粉碎等过程破碎成粒度为4.5μm左右的单晶物料;

81.5.将破碎后的单晶物料,加入到去离子水中进行水洗去除残余碱,单晶物料与去离子水重量比为1:1,水洗时间为5min,经抽滤、洗涤、烘干后得到高镍单晶基体材料;

82.6.称取200g高镍单晶基体材料,直接进行二次固相烧结,烧结温度为550℃,烧结时间为8h;

83.7.烧结后的物料过筛处理后取样进行电池的组装与测试。

84.将空白包覆的高镍单晶三元材料正极粉末与导电炭黑、粘接剂pvdf按照质量比90:5:5比例混合均匀,加入适量的氮甲基吡咯烷酮nmp,在磁力搅拌机上混合2h后,使用小型涂布机将浆料均匀涂覆在al箔上,烘干、压片后制成正极片;以金属锂片为负极,组装成cr2430扣式电池。采用新威测试系统进行电性能测试(充放电电压为3~4.3v,温度条件为25℃)。

85.结果表明,空白包覆后的高镍单晶锂离子电池在0.2c倍率下首次放电比容量为196.92mah/g,首次充放电效率为83.113%,在1c倍率下50次循环后容量保持率为93.17%。

86.上述9个实施例和1个对比例最后的测试结果如下表所示

[0087][0088]

由上表可以看出,经过超离子导体结构型材料包覆后的高镍单晶三元材料的所有实施例较空白包覆的样品首次放电比容量没有降低,循环容量保持率却有了明显的提高。实施例1、4、7和对比例1在3~4.3v电压,1c倍率下的循环放电容量保持率曲线如图1所示,实施例1中高镍单晶三元材料的首次放电比容量及循环性能提升最为显著。

[0089]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换,而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。