1.本发明属于燃料电池技术领域,具体涉及一种具有双极尾气压力联动平衡功能的燃料电池系统。

背景技术:

2.燃料电池具有能量转换效率高、工作温度低、噪音小及零污染等特点,近些年呈现了爆发式发展趋势。燃料电池为氢气和氧气经过电化学反应直接使化学能转变成电能的电化学反应装置,一般包括燃料电池电堆、气体输配与监测系统、尾气系统、散热系统、控制系统、氢气安全系统、辅助电源及电能输出系统,可用于车辆、航空航天、固定式电站及水下装置等场景。

3.近年来,燃料电池关键材料有了较大的突破,使燃料电池电堆的性能提升较快,电堆功率密度、寿命不断出现新高。然而,很多系统集成厂商发现电堆集成于燃料电池系统后其性能和寿命会大打折扣,其中最重要的一个原因是电堆压力管理问题直接或间接引发的电堆性能一致性问题及流场排水问题。为了降低质子传导电阻和水扩散性能,作为电堆核心材料的质子交换膜的厚度越来越薄,在一定程度上为电堆性能提升带来了明显效果,但质子交换膜厚度的减薄也为电堆阴阳极压力管理带来了较大问题,一般要求膜两侧压差不超过35kpa。尤其在电堆向高功率密度方向发展时,要求电堆的排水性能好、背压能力强,这使电堆阴阳极单侧流场压差、阴阳极双侧膜压差以及电堆背压三方面问题交织于一体。当电堆阴阳极单侧流场压差较低时,相当于拓宽了阴阳极膜两侧压差的操作窗口,降低膜两侧压差的控制难度,但是阴阳极单侧流场压差较低时使得其流场排水性能变差,容易造成局部水淹;当电堆阴阳极单侧流场压差较高时,会极大增强电堆阴阳极两侧流场的排水能力,但是随之带来阴阳极膜两侧压差的操作窗口变窄,电堆整体压力管理难度加大。

4.电堆整体压力管理问题对不同运行工况的影响不同,主要归纳为两方面:一方面,燃料电池系统在稳态运行和加减载过程的阴阳极压力管理不到位,出现单极或双极压力波动,引起电堆内部反应不均衡,容易造成电堆性能下降、局部水淹或局部干燥等问题;另一方面,在系统紧急状态下,系统对压力管理的应急能力跟不上,导致系统瞬时出现阴阳极压力过大,对膜材料产生损伤,降低燃料电池寿命。

技术实现要素:

5.针对上述现有技术中存在的问题,本发明提出了一种具有双极尾气压力联动平衡功能的燃料电池系统,燃料电池运行过程的阳极尾气和阴极尾气通过双极压力联动装置改变其尾气流动阻力,使得出堆阴阳极尾气的压力在各种系统运行状态下均能相互关联,出堆压力保持相互平衡,增强系统在稳态工况、动态加减载功率、故障状况及紧急停机等情况下的压力应对能力,并极大拓宽燃料电池系统压力运行范围。

6.本发明具体技术方案如下:

7.一种具有双极尾气压力联动平衡功能的燃料电池系统,包括电堆模块100,及与电

堆模块100相连的氢气子系统200、空气子系统300、热管理子系统400、尾气子系统500和附属控制系统600,其特征在于,所述尾气子系统500包括双极尾气压力联动平衡装置5、阳极尾气切断阀501、阳极尾气背压阀502、阴极尾气切断阀503、阴极尾气背压阀504、阳极尾气排液阀508、阴极尾气排液阀509、系统阳极尾气排出口505、系统阴极尾气排出口506、冷凝水排出口507以及用于连接的管路;

8.所述双极尾气压力联动平衡装置5包括壳体520、弹性隔膜521、隔膜固定件522、阳极尾气腔体523、阴极尾气腔体524、阳极尾气进口525、阳极尾气出口526、阴极尾气进口527、阴极尾气出口528、阳极腔排液口529和阴极腔排液口530;

9.其中,所述弹性隔膜521通过隔膜固定件522固定,将壳体520内部分成阳极尾气腔体523和阴极尾气腔体524;所述阳极尾气进口525和阴极尾气进口527分别与电堆阳极尾气排出管71和电堆阴极尾气排出管72相连;所述阳极尾气出口526通过管路,经阳极尾气背压阀502连接至系统阳极尾气排出口505,阳极尾气切断阀501与阳极尾气背压阀502并联;所述阴极尾气出口528通过管路,经阴极尾气背压阀504连接至系统阴极尾气排出口506,阴极尾气切断阀503与阴极尾气背压阀504并联;所述阳极腔排液口529通过管路,经阳极尾气排液阀508连接至冷凝水排出口507;所述阴极腔排液口530通过管路,经阴极尾气排液阀509连接至冷凝水排出口507。

10.进一步地,所述弹性隔膜521的弹性形变能力强、致密性高、对氢分子隔绝性好,包括橡胶、聚四氟乙烯、三元乙丙或氟橡胶等。

11.进一步地,所述壳体520为方形、圆柱体、蝶形或其他任意形式。

12.进一步地,所述附属控制系统600包括数据采集器601、控制器602、负载603及其他控制组件604;数据采集器601用于采集电堆模块100的节电压检测信号,并传送至控制器602;控制器602在各种指令下实现压力、温度和流量信号的数据采集、交互、运算、分析或处理,控制燃料电池系统的启动、运行、停机等运行过程,及背压调节过程;负载603用于将燃料电池系统产生的电能转换成其他形式的能;其他控制组件604包括模块电源、变压器、接触器、信号转换模块、通信转换模块和安全保护等组件等,作为控制系统辅助配套。

13.进一步地,所述背压调节过程包括阳极尾气背压调节、阴极尾气背压调节或阳极尾气背压与阴极尾气背压共同调节三种方式,均可实现阴阳极出堆压力的平衡;

14.以阳极尾气背压调节为例,背压调节过程具体为:

15.控制器602当接收到阳极尾气背压调节的指令时,将当前采集的阳极压力检测值psn,与预设的阳极压力目标值psn*作比较,当阳极压力目标值psn*高于阳极压力检测值psn时,减小阳极尾气背压阀502的开度,否则增大阳极尾气背压阀502的开度;进一步比较阳极压力目标值psn*和阳极压力检测值psn的大小,当阳极压力目标值psn*低于或等于阳极压力检测值psn时,维持阳极尾气背压阀502的开度,否则减小阳极尾气背压阀502的开度;进一步判断是否接收到关机指令,当接收到关机指令时,结束阳极尾气背压调节过程,否则继续比较阳极压力目标值psn*和阳极压力检测值psn的大小;

16.其中,所述阳极压力检测值psn为阳极进堆压力检测值ps1、阳极出堆压力检测值ps5或阳极进堆压力检测值ps1与阳极出堆压力检测值ps5的算术平均值,阳极压力目标值psn*为电堆模块100处于最佳工作状态时对应的阳极进堆压力值ps1*、阳极出堆压力值ps5*或阳极进堆压力值ps1*与阳极出堆压力值ps5*的算术平均值;

17.阴极尾气背压调节过程同理阳极尾气背压调节过程。

18.进一步地,阳极尾气切断阀501与阳极尾气背压阀502的工作状态控制方法如下:当燃料电池系统进行阳极尾气背压调节时,阳极尾气背压阀502工作,阳极尾气切断阀501关闭;当燃料电池系统不进行阳极尾气背压调节时,阳极尾气切断阀501工作,阳极尾气背压阀502关闭;当燃料电池系统处于紧急排气状态时,阳极尾气背压阀502和阳极尾气切断阀501均处于打开状态。

19.进一步地,阴极尾气切断阀503与阴极尾气背压阀504的工作状态控制方法如下:当燃料电池系统进行阴极尾气背压调节时,阴极尾气背压阀504工作,阴极尾气切断阀503关闭;当燃料电池系统不进行阴极尾气背压调节时,阴极尾气切断阀503工作,阴极尾气背压阀504关闭;当燃料电池系统处于紧急排气状态时,阴极尾气背压阀504和阴极尾气切断阀503均处于打开状态。

20.进一步地,阳极出堆压力pe2等于流经电堆阳极尾气排出管71的压力降δpe3与流经阳极尾气腔体523的压力降δpe2、流经阳极尾气出口526至系统阳极尾气排出口505的压力降δpe1、系统阳极尾气排出口505受到的大气压力pe1的和,即:pe2=δpe3 δpe2 δpe1 pe1;

21.阴极出堆压力pe4等于流经电堆阴极尾气排出管72的压力降δpe6与流经阴极尾气腔体524的压力降δpe5、流经阴极尾气出口528至系统阴极尾气排出口506的压力降δpe4、系统阴极尾气排出口506受到的大气压力pe3的和,即:pe4=δpe6 δpe5 δpe4 pe3;

22.其中,电堆阳极尾气排出管71和电堆阴极尾气排出管72的长度较短,对应的压力降δpe3和压力降δpe6可忽略不计;大气压力pe1和大气压力pe3的数值近似相等;

23.进而,当阳极出堆压力pe2与阴极出堆压力pe4的数值相差较大时,会引起压力降δpe1与压力降δpe4的数值相差较大,当δpe1>δpe4时,弹性隔膜521向阴极尾气腔体524扩张,使得阴极尾气腔体524的容积变小,压力降δpe5增加,以平衡δpe1与δpe4的差异,进而保证阴阳极出堆压力平衡;当δpe1<δpe4时,弹性隔膜521向阳极尾气腔体523扩张,使得阳极尾气腔体523的容积变小,压力降δpe2增加,以平衡δpe1与δpe4的差异,进而保证阴阳极出堆压力平衡。

24.本发明的有益效果为:

25.1、本发明提出了一种具有双极尾气压力联动平衡功能的燃料电池系统,通过在尾气子系统设置双极尾气压力联动平衡装置,将阳极尾气和阴极尾气物理隔离,同时具有压力联动平衡功能,保证了电堆阴阳极压力管理的需求,提高燃料电池系统在全功率范围内压力稳定性,增强了电堆阴阳极压力管理系统对电堆阴阳极单极流阻范围的容忍度;

26.2、为响应负载电能消耗动态变化,燃料电池阳极侧氢气和阴极侧空气供给量需随着负载变载速率不断变化,当变化速率较快时,阴极和阳极两侧压差会出现不稳定波动,本发明所述具有双极尾气压力联动平衡功能的燃料电池系统通过阴极尾气和阳极尾气压力联动平衡,从根本上解决燃料电池快速变载过程阴阳极压差波动问题,提高燃料电池系统动态变载过程压力稳定性及压差平衡的响应速率;

27.3、本发明还为紧急停机过程突增的阴阳极尾气排放差异提供了缓冲和平衡空间,避免电堆在紧急停机过程的出现阴极和阳极压力失衡问题,提高了紧急停机过程阴阳极压差的稳定性,增强了故障状态系统压差管理的应急能力。

附图说明

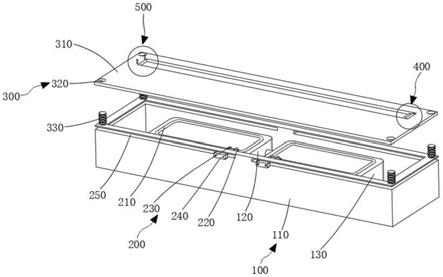

28.图1为本发明实施例1提出的双极尾气压力联动平衡装置的结构示意图;

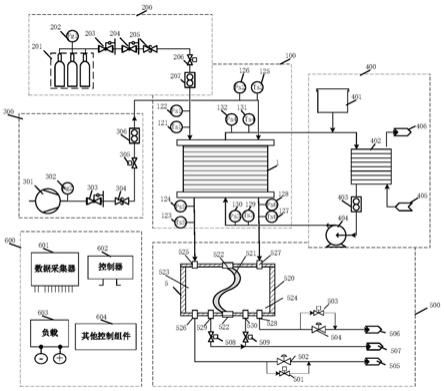

29.图2为本发明实施例1提出的具有双极尾气压力联动平衡功能的燃料电池系统的结构示意图;

30.图3为本发明实施例1提出的双极压力联动平衡过程示意图;

31.图4为本发明实施例1提出的背压调节控制方法;

32.附图标记如下:

33.100:电堆模块;200:氢气子系统;300:空气子系统;400:热管理子系统;500:尾气子系统;600:附属控制系统;5:双极尾气压力联动平衡装置;501:阳极尾气切断阀;502:阳极尾气背压阀;503:阴极尾气切断阀;504:阴极尾气背压阀;505:系统阳极尾气排出口;506:系统阴极尾气排出口;507:冷凝水排出口;508:阳极尾气排液阀;509:阴极尾气排液阀;520:壳体;521:弹性隔膜;522:隔膜固定件;523:阳极尾气腔体;524:阴极尾气腔体;525:阳极尾气进口;526:阳极尾气出口;527:阴极尾气进口;528:阴极尾气出口;529:阳极腔排液口;530:阴极腔排液口;1:燃料电池电堆;121:氢气进堆温度传感器;122:氢气进堆压力传感器;123:氢气出堆温度传感器;124:氢气出堆压力传感器;125:空气进堆温度传感器;126:空气进堆压力传感器;127:空气出堆温度传感器;128:空气出堆压力传感器;129:冷却液进堆温度传感器;130:冷却液进堆压力传感器;131:冷却液出堆温度传感器;132:冷却液出堆压力传感器;201:高压储氢瓶组;202:气源压力传感器;203:一级减压阀;204:二级减压阀;205:安全阀;206:氢气进堆前开关阀;207:氢气进堆前流量计;301:空气压缩机;302:气源压力传感器;303:减压阀;304:安全阀;305:空气进堆前开关阀;306:空气进堆前流量计;401:膨胀水箱;402:换热器;403:流量计;404:冷却液泵;405:冷媒进口;406:冷媒出口;601:数据采集器;602:控制器;603:负载;604:其他控制组件;71:电堆阳极尾气排出管;72:电堆阴极尾气排出管;73:阳极尾气出口526至系统阳极尾气排出口505的管路;74:阴极尾气出口528至系统阴极尾气排出口506的管路。

具体实施方式

34.为使本发明的目的、技术方案和优点更加清晰,结合以下具体实施例,并参照附图,对本发明做进一步的说明。

35.下述非限制性实施例可以使本领域的普通技术人员更全面的理解本方明,但不以任何方式限制本发明。

36.实施例1

37.本实施例提供了一种具有双极尾气压力联动平衡功能的燃料电池系统,结构如图2所示,包括电堆模块100,及与电堆模块100相连的氢气子系统200、空气子系统300、热管理子系统400、尾气子系统500和附属控制系统600。

38.所述电堆模块100包括燃料电池电堆1,位于电堆氢气进堆口的氢气进堆温度传感器121和氢气进堆压力传感器122,位于电堆阳极尾气出堆口的氢气出堆温度传感器123和氢气出堆压力传感器124,位于电堆空气进堆口的空气进堆温度传感器125和空气进堆压力传感器126,位于电堆阴极尾气出堆口的空气出堆温度传感器127和空气出堆压力传感器128,位于电堆冷却液进堆口的冷却液进堆温度传感器129和冷却液进堆压力传感器130,及

位于冷却液出堆口的冷却液出堆温度传感器131和冷却液出堆压力传感器132;各个位置的温度和压力传感器用于实时检测对应位置的温度、压力,并将检测信号反馈至控制器602。

39.所述氢气子系统200包括依次连接的高压储氢瓶组201、气源压力传感器202、一级减压阀203、二级减压阀204、安全阀205、氢气进堆前开关阀206、氢气进堆前流量计207,以及用于连接的管路和管路连接件;其中,一级减压阀203用于将来自于高压储氢瓶组201的高压氢气(一般为70mpa或35mpa)减压至中压(一般5

‑

8mpa),中压氢气再经二级减压阀204减压至燃料电池进口端需求压力(一般低于0.6mpa);安全阀205用于出现异常情况时对与之连接的相关部位进行泄压,以保护燃料电池系统相关组件避免受到压力冲击;氢气进堆前开关阀206用于对进堆氢气进行切断或导通;氢气进堆前流量计207用于对进堆氢气的流量进行检测,并将流量检测信号反馈给控制器602进行处理。燃料电池系统运行过程中氢气流通路径为:来自于高压储氢瓶组201的高压氢气先后经过一级减压阀203和二级减压阀204减压至燃料电池适宜压力,再依次经过安全阀205、氢气进堆前开关阀206及氢气进堆前流量计207后再进入电堆模块100中燃料电池电堆1的电堆氢气进堆口。

40.所述空气子系统300包括依次连接的空气压缩机301、气源压力传感器302、减压阀303、安全阀304、空气进堆前开关阀305、空气进堆前流量计306,以及用于连接的管路和管路连接件;其中,减压阀303用于将来自空气压缩机301的压缩空气减压至燃料电池进口端需求压力(一般低于0.6mpa);安全阀304用于出现异常情况时对与之连接的相关部位进行泄压,以保护燃料电池系统相关组件避免受到压力冲击;空气进堆前开关阀305用于对进堆空气进行切断或导通;空气进堆前流量计306用于对进堆空气的流量进行检测,并将流量检测信号反馈给控制器602进行处理。燃料电池系统运行过程中空气流通路径为:来自于空气压缩机301的压缩空气依次流经减压阀303、安全阀304、空气进堆前开关阀305、空气进堆前流量计306,再进入电堆模块100中燃料电池电堆1的电堆空气进堆口。

41.所述热管理子系统400包括冷媒进口405、冷媒出口406及依次连接的膨胀水箱401、换热器402、流量计403和冷却液泵404;其中,膨胀水箱401用于对冷却液回路进行冷却液补给,或对冷却循环回路因温度或压力原因产生的体积变化进行平衡;换热器402用于对燃料电池电堆1产生的热量进行转移,其热侧流通冷却液,冷侧流通冷媒介质,冷媒介质由系统外部供给;流量计403用于检测冷却液流量并将流量信号反馈给控制器602;冷却液泵404用于对冷却液提供压头,使其克服冷却液回路各部件的阻力并顺利流通于冷却液回路。燃料电池系统运行过程中冷却液流通路径为:来自于电堆模块100中燃料电池电堆1的冷却液先后依次经过换热器402、流量计403、冷却液泵404,再回到燃料电池电堆1,进入电堆冷却液进堆管路进行不断循环;此过程冷媒介质从冷媒进口405流入,经过换热器402冷侧将冷却液的热量带走后从冷媒出口406流出。

42.所述尾气子系统500包括双极尾气压力联动平衡装置5、阳极尾气切断阀501、阳极尾气背压阀502、阴极尾气切断阀503、阴极尾气背压阀504、阳极尾气排液阀508、阴极尾气排液阀509、系统阳极尾气排出口505、系统阴极尾气排出口506、冷凝水排出口507以及用于连接的管路;如图1所示,所述双极尾气压力联动平衡装置5包括壳体520、弹性隔膜521、隔膜固定件522、阳极尾气腔体523、阴极尾气腔体524、阳极尾气进口525、阳极尾气出口526、阴极尾气进口527、阴极尾气出口528、阳极腔排液口529和阴极腔排液口530;其中,所述弹性隔膜521的材质为橡胶,通过隔膜固定件522固定,将方形的壳体520内部均分成阳极尾气

腔体523和阴极尾气腔体524;所述阳极尾气进口525和阴极尾气进口527分别与电堆阳极尾气排出管71和电堆阴极尾气排出管72相连;所述阳极尾气出口526通过管路,经阳极尾气背压阀502连接至系统阳极尾气排出口505,阳极尾气切断阀501与阳极尾气背压阀502并联;所述阴极尾气出口528通过管路,经阴极尾气背压阀504连接至系统阴极尾气排出口506,阴极尾气切断阀503与阴极尾气背压阀504并联;所述阳极腔排液口529通过管路,经阳极尾气排液阀508连接至冷凝水排出口507;所述阴极腔排液口530通过管路,经阴极尾气排液阀509连接至冷凝水排出口507。燃料电池系统运行过程中尾气流通路径为:来自电堆模块100中燃料电池电堆1的阳极尾气进入尾气子系统500,通过双极尾气压力联动平衡装置5的阳极尾气进口525进入阳极尾气腔体523,经过压力平衡后从阳极尾气出口526流出,通过管路分为两个支路分别经过阳极尾气背压阀502和阳极尾气切断阀501,再流向系统阳极尾气排出口505;来自电堆模块100中燃料电池电堆1的阴极尾气进入尾气子系统500,通过双极尾气压力联动平衡装置5的阴极尾气进口527进入阴极尾气腔体524,经过压力平衡后从阴极尾气出口528流出,通过管路分为两个支路分别经过阴极尾气背压阀504和阴极尾气切断阀503,再流向系统阴极尾气排出口506;双极尾气压力联动平衡装置5内阳极尾气腔体523的阳极尾气及阴极尾气腔体524的阴极尾气达到平衡,并完成气液分离;来自于阳极尾气腔体523的冷凝水通过阳极腔排液口529流出,经过阳极尾气排液阀508流向冷凝水排出口507;来自于阴极尾气腔体524的冷凝水通过阴极腔排液口530流出,经过阴极尾气排液阀509流向冷凝水排出口507。

43.所述附属控制系统600包括数据采集器601、控制器602、负载603及其他控制组件604;数据采集器601用于采集电堆模块100的节电压检测信号,并传送至控制器602;控制器602在各种指令下实现压力、温度和流量信号的数据采集、交互、运算、分析或处理,控制燃料电池系统的启动、运行、停机等运行过程,及背压调节过程;负载603用于将燃料电池系统产生的电能转换成其他形式的能;其他控制组件604包括模块电源、变压器、接触器、信号转换模块、通信转换模块和安全保护等组件等,作为控制系统辅助配套。

44.所述背压调节过程包括阳极尾气背压调节、阴极尾气背压调节或阳极尾气背压与阴极尾气背压共同调节三种方式,均可实现阴阳极出堆压力的平衡;

45.以阳极尾气背压调节为例,如图4所示,背压调节过程具体为:

46.控制器602当接收到阳极尾气背压调节的指令时,将当前采集的阳极压力检测值psn,与预设的阳极压力目标值psn*作比较,当阳极压力目标值psn*高于阳极压力检测值psn时,减小阳极尾气背压阀502的开度,否则增大阳极尾气背压阀502的开度;进一步比较阳极压力目标值psn*和阳极压力检测值psn的大小,当阳极压力目标值psn*低于或等于阳极压力检测值psn时,维持阳极尾气背压阀502的开度,否则减小阳极尾气背压阀502的开度;进一步判断是否接收到关机指令,当接收到关机指令时,结束阳极尾气背压调节过程,否则继续比较阳极压力目标值psn*和阳极压力检测值psn的大小。其中,所述阳极压力检测值psn为氢气进堆压力传感器122测得的阳极进堆压力检测值ps1、氢气出堆压力传感器124测得的阳极出堆压力检测值ps5或阳极进堆压力检测值ps1与阳极出堆压力检测值ps5的算术平均值,阳极压力目标值psn*为电堆模块100处于最佳工作状态时对应的阳极进堆压力值ps1*、阳极出堆压力值ps5*或阳极进堆压力值ps1*与阳极出堆压力值ps5*的算术平均值;阴极尾气背压调节过程同理阳极尾气背压调节过程。此过程虽然看起来只对阳极尾气

背压进行了调节,但由于双极压力联动平衡装置5实际上将阴阳极出堆压力关联在一起,从而达到了双极背压共同增加或减小的目的。

47.进一步地,阳极尾气切断阀501与阳极尾气背压阀502的工作状态控制方法如下:当燃料电池系统进行阳极尾气背压调节时,阳极尾气背压阀502工作,阳极尾气切断阀501关闭;当燃料电池系统不进行阳极尾气背压调节时,阳极尾气切断阀501工作,阳极尾气背压阀502关闭;当燃料电池系统处于紧急排气状态时,阳极尾气背压阀502和阳极尾气切断阀501均处于打开状态。

48.进一步地,阴极尾气切断阀503与阴极尾气背压阀504的工作状态控制方法如下:当燃料电池系统进行阴极尾气背压调节时,阴极尾气背压阀504工作,阴极尾气切断阀503关闭;当燃料电池系统不进行阴极尾气背压调节时,阴极尾气切断阀503工作,阴极尾气背压阀504关闭;当燃料电池系统处于紧急排气状态时,阴极尾气背压阀504和阴极尾气切断阀503均处于打开状态。

49.如图3所示,本实施例中所述双极尾气压力联动平衡装置5实现阴阳极出堆压力平衡的工作原理具体为:

50.阳极出堆压力pe2等于流经电堆阳极尾气排出管71的压力降δpe3与流经阳极尾气腔体523的压力降δpe2、流经阳极尾气出口526至系统阳极尾气排出口505的管路73的压力降δpe1、系统阳极尾气排出口505受到的大气压力pe1的和,即:pe2=δpe3 δpe2 δpe1 pe1;

51.阴极出堆压力pe4等于流经电堆阴极尾气排出管72的压力降δpe6与流经阴极尾气腔体524的压力降δpe5、流经阴极尾气出口528至系统阴极尾气排出口506的管路74的压力降δpe4、系统阴极尾气排出口506受到的大气压力pe3的和,即:pe4=δpe6 δpe5 δpe4 pe3;

52.其中,为了使得压力经过双极尾气压力联动平衡装置5的压力平衡效果良好,电堆阳极尾气排出管71和电堆阴极尾气排出管72的长度较短,对应的压力降δpe3和压力降δpe6可忽略不计;大气压力pe1和大气压力pe3的数值近似相等;

53.根据燃料电池系统的运行需求可分为以下三种情况:

54.情况一:燃料电池系统宽功率范围运行压力适应过程

55.当燃料电池系统运行于低功率时,燃料电池电堆1需要的氢气流量和空气流量相对较小,阳极尾气和阴极尾气流量也较小,阳极尾气和阴极尾气在电堆出堆后的各个部位形成的压降较小,此时双极压力联动平衡装置5中弹性隔膜521的形变量比较小,亦能保持阴阳极出堆尾气压力相近;当燃料电池系统逐渐向高功率加载时,燃料电池电堆1需要的氢气流量和空气流量逐渐增加,阳极尾气和阴极尾气流量也逐渐增大,阳极尾气和阴极尾气在电堆出堆后的各个部位形成的压降逐渐增加,尾部73管路和74管路形成的压力降差异逐渐增加,此时弹性隔膜521的形变量逐渐增大,以保持阴阳极出堆尾气压力相近;燃料电池系统阴阳极尾气流量差异越大,弹性隔膜521的形变量越大。当阳极出堆压力pe2与阴极出堆压力pe4的数值相差较大时,会引起压力降δpe1与压力降δpe4的数值相差较大,当δpe1>δpe4时,弹性隔膜521向阴极尾气腔体524扩张,使得阴极尾气腔体524的容积变小,压力降δpe5增加,以平衡δpe1与δpe4的差异,进而保证阴阳极出堆压力平衡;当δpe1<δpe4时,弹性隔膜521向阳极尾气腔体523扩张,使得阳极尾气腔体523的容积变小,压力降

δpe2增加,以平衡δpe1与δpe4的差异,进而保证阴阳极出堆压力平衡。

56.情况二:燃料电池系统快速变载运行压力适应过程

57.燃料电池系统快速变载运行过程,阴阳极尾气流量会出现较大幅度的变化,进而会引起阴阳极尾部73管路和74管路的压力降不断变化,弹性隔膜521一直不断调整以补偿尾部73管路和74管路形成的压力降差异,保证了阴阳极出堆尾气压力平衡。

58.情况三:燃料电池系统紧急停机压力适应过程

59.在燃料电池系统遇到故障状况出现紧急停机时,负载603紧急断开,燃料电池电堆1停止电能输出,燃料电池电堆1前端氢气和空气供气阀门紧急关闭,由于燃料电池电堆1电化学反应停止,阴阳极尾气排放气体量会出现瞬时突增,阴极和阳极尾气排放速率差异导致尾部73管路和74管路形成的压力降差异瞬时增大,此时弹性隔膜521瞬时发生形变以补偿尾部73管路和74管路形成的压力降差异,保证阴阳极出堆尾气压力平衡,并为压力波动提供了缓冲空间,避免了阴阳极出堆尾气压力出现较大波动。

60.尽管上面对本发明说明性的具体实施方式进行了描述,以便于本技术领域的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

61.同时,对于前述的各方法实施例,为了简单描述,故将其都表述为一系列的动作组合,但是本领域技术人员应该知悉,本发明并不受所描述的动作顺序的限制,因为依据本发明,某些步骤可以采用其他顺序或者同时进行。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。