1.本发明涉及一种测量系统及方法,具体涉及一种涡轮导向器排气面积自动测量系统及其测量方法,属于涡轮发动机导向器测量技术领域。

背景技术:

2.燃气涡轮发动机是一种广泛应用的动力机械,其工作以空气为介质,通过一定的热力循环,将化学能转化为机械能。其核心部件包括风扇、燃烧室和燃气涡轮部件。而涡轮导向器的作用是改变高温高压燃气气流速度和方向,为转子叶片进口提供适当的气流方向,同时改善涡轮转子的工作条件。

3.飞机发动机涡轮导向器主要由机匣、安转环、导向叶片及相应附件组成,导向器喉道排气面积直接影响发动机的运行状况,是发动机设计和生产中十分重要的一个参数。对导向器喉道排气面积进行测量,一方面用于控制导向叶片排气角度,为转子叶片提供设计要求的进气角度,保证涡轮性能;另一方面用于控制导向器总排气面积,在装配导向叶片时要测量每个喉道(相邻两导向叶片之间的通道)的排气面积来满足总排气面积,排气面积不合格则要调整导向叶片的安装角,直到调整至喉道排气面积合格后才将导向叶片固定。

4.国内航空业,对于喉道排气面积的测量法主要有以下三种:

5.(1)标准样件测具法:使用经标准样件标校过的专用测具测量喉道相关几何参数,然后根据测得数据经人工计算得出每个喉道的排气面积,并求和得到总排气面积。这种方法操作繁琐、测量效率低;且该方法需要多个数据支撑计算得出面积,加大了数据累计误差的传递,测量误差较大。还有些利用具有预定排气面积的标准吼道样件对预定测具的数值指示器调零,通过测量待测喉道排气面积值与标准喉道样件排气面积值的差值计算得到单个待测喉道的排气面积值;该方法虽然在一定程度上解决了数据累计误差的影响,但仍然属于间接测量,测量误差较大。

6.(2)三坐标测量法:利用三坐标测量机直接测量喉道轮廓三维点坐标,根据测点坐标值计算喉道排气面积;三坐标采点精度高,且能实现自动化测量。但是三坐标采点密度低,不能精确的复现喉道轮廓特征,且涡轮导向器喉道狭窄,三坐标编程复杂,存在三坐标测量机接触式测头无法采点的区域。

7.(3)声学共振频率法:将亥姆霍兹共振腔与导向叶片密封接触,利用声学原理识别出声波传递损失最大的共振频率,并通过该频率计算出共振腔的容积,以此算出喉道排气面积,该方法操作复杂,误差项较多,测量精度较低。

技术实现要素:

8.有鉴于此,本发明提出一种涡轮导向器排气面积自动测量系统,基于非接触光学测量原理,能够解决现有测量系统测量效率低、测量精度差的问题。

9.所述的涡轮导向器排气面积自动测量系统,包括:数据采集模块、变位机构模块和数据处理模块;

10.所述数据采集模块采用非接触测量方法,测量被测导向器每个喉道轮廓的三维点云坐标;

11.所述变位机构模块用于自动调整所述数据采集模块与所述被测导向器间的相对空间位置,以实现所述数据采集模块对所述被测导向器的遍历扫描;

12.所述数据处理模块依据所述数据采集模块测得的每个喉道轮廓的三维点云坐标,拟合每个喉道的三维轮廓,进而计算每个喉道的排气面积与被测导向器总排气面积。

13.作为本发明的一种优选方式:所述数据采集模块包括:光学扫描仪和定位工装;

14.所述光学扫描仪与所述变位机构模块相连,通过所述变位机构模块带动所述光学扫描仪运动,以定位所述光学扫描仪与所述被测导向器的相对空间位置;

15.所述定位工装定位、夹紧所述被测导向器;同时在所述定位工装上沿周向间隔设置有三个以上能够被所述光学扫描仪识别的标记点。

16.作为本发明的一种优选方式:所述光学扫描仪上设置有测距模块,用于测量所述光学扫描仪镜头与被测导向器间的距离,使所述光学扫描仪进行测量时处于最佳测量距离。

17.作为本发明的一种优选方式:所述测距模块采用红外定位传感器。

18.作为本发明的一种优选方式:所述变位机构模块包括:六自由度机器人、单轴转台与自动化控制单元;

19.所述光学扫描仪与所述六自由度机器人的末端相连,通过所述六自由度机器人带动所述光学扫描仪运动;

20.所述单轴转台通过所述定位工装与所述被测导向器相连,用于带动所述被测导向器回转;

21.所述自动化控制单元依据预设程序控制所述六自由度机器人、所述光学扫描仪和所述单轴转台运动,完成所述光学扫描仪对所述被测导向器的遍历扫描。

22.作为本发明的一种优选方式:所述六自由度机器人为协作机器人,具有自动工作模式和协作工作模式。

23.作为本发明的一种优选方式:将所述单轴转台主轴设计为所述六自由度机器人的第七轴,即将单轴转台控制器集成在六自由度机器人控制器中,通过六自由度机器人控制器实现对所述六自由度机器人和所述单轴转台的控制。

24.作为本发明的一种优选方式:所述定位工装为碳纤维材质。

25.此外,本发明提供一种涡轮导向器排气面积自动测量方法:

26.步骤一:将被测导向器与定位工装连接固定;

27.步骤二:通过上位机启动自动化控制单元,所述自动化控制单元控制六自由度机器人、光学扫描仪以及单轴转台按照预设时序联动工作,实现自动测量;具体为:首先通过控制六自由度机器人运动,定位所述光学扫描仪与被测导向器相对空间位置;然后启动所述光学扫描仪和单轴转台,进行当前位置的周向遍历扫描:即所述单轴转台按照设定频率回转,所述单轴转台每转设定角度向自动化控制单元反馈一次信号,所述自动化控制单元由此控制光学扫描仪对所述被测导向器的当前位置进行局部扫描,得到喉道局部三维轮廓点云数据;

28.步骤三:当所述单轴转台回转一周后,向所述自动化控制单元反馈信号,所述自动

化控制单元暂停所述光学扫描仪和单轴转台,并控制所述六自由度机器人运动,将所述光学扫描仪移动至下一设定位置;然后重新启动所述光学扫描仪和单轴转台,在当前位置重复周向遍历扫描;

29.步骤四:当所述光学扫描仪遍历预设的所有位置后,由此完成对被测导向器的自动化扫描过程,并将扫描数据实时发送给数据处理模块;

30.步骤五:所述数据处理模块依据接收到的喉道局部三维轮廓点云数据自动进行每个喉道的三维轮廓的拟合,以及每个喉道的排气面积与被测导向器总排气面积的计算。

31.有益效果:

32.(1)本发明的自动测量系统测量精度高:基于非接触光学测量原理,通过高精度光学扫描仪直接测量涡轮导向器每个喉道轮廓的三维点云坐标,得到高精度、高密度点云数据;然后通过测量得到的点云数据拟合每个喉道的三维轮廓,再计算每个喉道排气面积与导向器总排气面积;相比传统的标准样件测具法以及三坐标测量法测量精度更高。

33.(2)本发明的自动测量系统测量效率高,自动化程度高:通过六自由度机器人与单轴转台协同运动,精确、快速定位高精度光学扫描仪与被测导向器的相对位置。依靠自动化控制单元,实现六自由度机械人、单轴转台及高精度光学扫描仪三者协调工作,真正实现导向器自动化扫描过程。扫描完成后,数据处理模块自动完成点云数据处理、排气面积计算与测量报告输出,极大地的提高了测量效率。同时六自由度机器人还提高了示教的便捷性、灵活性和作业效率。

34.(3)本发明的自动测量系统灵活性,适应性更强:相比接触式测量方法,本发明基于光学非接触测量法,尤其适用于导向器喉道等复杂曲面内腔体轮廓的三维坐标测量。

附图说明

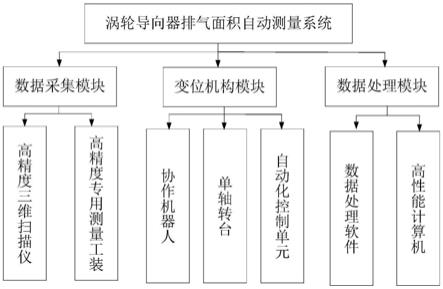

35.图1为本发明的涡轮导向器排气面积自动测量系统的系统框图;

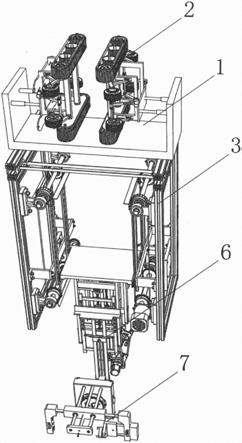

36.图2为本发明的涡轮导向器排气面积自动测量系统的结构示意图。

37.其中:1

‑

自动化控制单元;2

‑

电气控制柜;3

‑

六自由度机器人;4

‑

光学扫描仪;5

‑

被测导向器;6

‑

定位工装;7

‑

单轴转台;8

‑

数据处理模块;9

‑

单轴转台外壳;10

‑

安全防护围栏。

具体实施方式

38.下面结合附图和实施例,对本发明做进一步的详细说明。

39.实施例1:

40.为实现涡轮导向器排气面积的高效率、高精度测量,基于非接触光学测量原理,本实施例提供一种涡轮导向器排气面积自动测量系统。

41.如图1所示,该自动测量系统包括三个模块,分别为:数据采集模块、变位机构模块和数据处理模块8。

42.其中数据采集模块包括:光学扫描仪4和定位工装6,用于测量被测导向器5每个喉道轮廓的三维点云坐标,得到高精度、高密度点云数据;其中光学扫描仪4采用高精度光学扫描仪;

43.变位机构模块包括:协作机器人、单轴转台7与自动化控制单元1,用于实现光学扫描仪4与被测导向器5任意相对空间位置的自动调整,辅助数据采集模块实现高效,高精度

自动化测量;其中协作机器人采用六自由度机器人3。

44.数据处理模块8用于被测导向器5喉道轮廓三维点云数据处理、排气面积计算与测量报告输出;其中喉道轮廓三维点云数据处理指依据数据采集模块测得的每个喉道轮廓的三维点云坐标,进行被测导向器5每个喉道的高精度三维点云重构,拟合每个喉道的三维轮廓;排气面积计算包括每个喉道排气面积的计算与导向器总排气面积的计算。

45.如图2所示,该自动测量系统除数据处理模块8外,整体设置在安全防护围栏10内部;自动化控制单元1包括:自动化控制硬件与自动化控制软件,其中自动化控制硬件部分放置在电气控制柜2中,对自动化控制硬件小型化、集成化设计;自动化控制硬件部分集成了六自由度机器人控制器、光学扫描仪控制器、单轴转台控制器、线缆及电子元器件;其中六自由度机器人控制器与六自由度机器人3电性连接,扫描仪控制器与光学扫描仪4电性连接,单轴转台控制器与单轴转台电性连接;自动化控制软件安装在高性能计算机上,高性能计算机与自动化控制硬件电性连接,通过自动化控制软件控制自动化控制硬件,进而通过自动化控制硬件控制六自由度机器人人3、光学扫描仪4及单轴转台7协同运动,依靠自动化控制单元1的时序应答机制,使得六自由度机器人3、光学扫描仪4及单轴转台7三者能高效、精确协同工作,实现高效,高精度自动化测量。

46.电气控制柜2上表面设置有机械人安装座,六自由度机器人3通过基座安装面安装在机械人安装座上。六自由度机器人3具有六个关节,每个关节处均设有电机和减速器。六自由度机器人3末端第六轴法兰与光学扫描仪4的法兰连接,通过驱动六自由度机器人3各个关节旋转,实现光学扫描仪4空间任意姿态的调整。通过六自由度机器人3各关节的联动,代替人手实现光学扫描仪4对被测导向器5任意相对空间位置的定位,此方式定位精度高、速度快。

47.六自由度机器人3为协作机器人,具有两种工作模式:自动工作模式和协作工作模式。自动工作模式下,依靠六自由度机器人3与光学扫描仪4的自动通讯模块(即控制器之间的自动通讯模块),使六自由度机器人3与光学扫描仪4联动(即光学扫描仪4在当前位置完成对被测导向器5的周向扫描后,通知六自由度机器人3对光学扫描仪4进行位置调整),由此使光学扫描仪4按照预先设定的自动扫描程序自动完成对被测导向器5的遍历扫描,自动扫描路径的示教可通过操作人员拖拽六自由度机器人3的方式实现,操作简单,效率高;协作工作模式下,通过操作人员拖拽六自由度机器人3实现光学扫描仪4定位,通过操作无线蓝牙遥控器控制光学扫描仪4进行扫描,由此依靠人机协作完成对被测导向器5遍历扫描。

48.采用六自由度机器人3的优势为:(1)机器人具有极高的安全性,自动工作模式下,若机器人碰到人,或人碰到机器人,机器人都会自动停止,避免对人造成伤害;协作工作模式下,无需安全围栏防护10,机器人可以与人肩并肩协同作业。(2)具有多种工作模式,机器人不仅可以自动运行,还可以与操作人员协调工作,在操作人员的控制下实时移动、定位机器人。(3)示教效率高,可通过拖拽机器人实现扫描路径示教,提高了示教的便捷性、灵活性和作业效率。

49.光学扫描仪4主要由结构光投影单元和光学相机组组成,通过投影在被测导向器5表面结构光的变化信息获得被测导向器5喉道的三维轮廓点云数据。光学扫描仪4可以为三维线结构光扫描仪、光栅投影式扫描仪或者光斑投影式扫描仪。高精度光学扫描仪具有较高的点云坐标测量精度,且对于导向器异形喉道的测量,光学非接触测量方式的适应性和

灵活性更强。本方案中高精度光学扫描仪4设置有一个高分辨率投影仪和两个高分辨率相机,高分辨率投影仪处在两个高分辨率相机中间位置。此外,为了保证光学扫描仪4处于最佳测量距离,在光学扫描仪4上设置有测距模块(如红外定位传感器),用于测量光学扫描仪4镜头和被测导向器5间的距离。

50.单轴转台7设置在单轴转台外壳9内部;单轴转台7具有电机、轴承、主轴、码盘、基座及台面等。单轴转台外壳9侧面与电气控制柜2侧面连接,两连接的侧面设有配合孔,用于线缆穿过。单轴转台外壳9与电气控制柜2均通过调平地脚与地面接触。单轴转台7的主轴沿竖直方向设置,在电机的驱动下主轴能够绕其自身轴线旋转。单轴转台7的特点为:(1)角度回转精度高:角度定位精度不大于

±2″

;(2)承载能力强:承重不小于80kg,能搭载各种型号的涡轮导向器及对应的定位工装;(3)快速稳定性:单轴转台7定位后,具有快速稳定的能力。

51.为使自动化控制单元的集成度更高,且使整个测量系统可靠性更高;将单轴转台7的主轴设计为六自由度机器人3的第七轴,即将单轴转台控制器集成在六自由度机器人控制器中,通过六自由度机器人控制器实现对六自由度机器人3和单轴转台7的控制。

52.单轴转台7的台面上表面连接定位工装6,定位工装6上端固定连接被测导向器5。单轴转台7的电机驱动其主轴旋转,通过定位工装6带动被测导向器5旋转,达到被测导向器5旋转任意角度的目的。

53.六自由度机器人3与单轴转台7配合使用,无需人工调整光学扫描仪4的位姿,而且减少了扫描过程中扫描仪4的位姿调整次数,进一步提高了测量的效率。单轴转台7搭载被测导向器5,实现被测导向器5任意角度旋转。单轴转台7与六自由度机器人3联动,不仅能有效扩展六自由度机器人3的作用范围,还能提高扫描测量效率。

54.被测导向器5为回转对称结构,因此,在光学扫描仪4位置不动的情况下,通过单轴转台7带动被测导向器5旋转任意角度,就可完成被测导向器5光学扫描仪4镜头对应高度下周向任意部位的快速、高精度测量。

55.定位工装6为碳纤维材质,具有足够的强度和刚度以及极低的热膨胀系数。定位工装6主要有两个用途:一是用于定位、夹紧被测导向器5;二是在定位工装6上沿周向间隔设置有多个标记点,光学扫描仪4扫描被测导向器5过程中,标记点被光学扫描仪4识别,以便于后续处理时对被测导向器5不同测量角度、不同测量位置的多个局部点云数据的高精度拼接。

56.数据处理模块8包括数据处理软件和高性能计算机,数据处理软件安装在高性能计算机上,高性能计算机与光学扫描仪4电性连接,光学扫描仪4的扫描数据(被测导向器5各喉道的三维轮廓点云数据)传送到高性能计算机内存中,由数据处理软件对被测导向器5各喉道的三维轮廓点云数据处理,进而进行排气面积计算与测量报告输出。

57.该自动测量系统为多坐标系测量系统,包括:扫描头坐标系、机器人坐标系(包括机器人世界坐标系和机器人工具坐标系,其中机器人工具坐标系即为扫描头坐标系)以及转台坐标系,为便于数据处理模块8的数据处理,以机器人世界坐标系为基准,对各坐标系之间空间位置关系进行精密标定(得到扫描头坐标系以及转台坐标系与机器人世界坐标系之间的相对位置关系),实现坐标系统一。

58.该自动测量系统的工作原理为:

59.六自由度机器人3搭载高精度光学扫描仪4,通过控制六自由度机器人3运动,快速、精确定位光学扫描仪4与被测导向器5相对空间位置。光学扫描仪4在被测导向器5表面投影结构光,变化的结构光经过被测表面的调制,解算得到被测导向器5喉道局部三维轮廓点云数据。

60.单轴转台7搭载被测导向器5,实现被测导向器5任意角度旋转,完成光学扫描仪4对被测导向器5不同部位的扫描测量。

61.被测导向器5不同角度、不同位置的多个局部三维轮廓点云数据,在数据处理模块8中通过自动测量系统多坐标系标定和定位工装6的标记完成点云数据拼接,获得完整的被测导向器5各喉道的三维轮廓点云数据。数据处理模块8依靠现有数据处理软件,完成被测导向器5点云数据处理、排气面积计算与测量报告输出。

62.实施例2:

63.基于上述自动测量系统,进一步给出采用该自动测量系统进行涡轮导向器排气面积自动测量方法,该测量方法包括如下步骤:

64.步骤一:将被测导向器5与定位工装6连接固定,做好测量前准备工作;

65.步骤二:通过上位机启动自动化控制单元1,自动化控制单元1控制六自由度机器人3、光学扫描仪4以及单轴转台7按照预定时序协同工作,实现自动测量;具体为:首先通过控制六自由度机器人3运动,快速、精确定位光学扫描仪4与被测导向器5相对空间位置;然后启动光学扫描仪4和单轴转台7,进行当前位置的周向遍历扫描:依靠自动化控制单元1的时序应答机制,单轴转台7每转设定角度向自动化控制单元1反馈一次信号,自动化控制单元1由此控制光学扫描仪4扫描一次,得到喉道局部三维轮廓点云数据;

66.步骤三:当单轴转台7按照设定频率转动一周后,向自动化控制单元1反馈信号,自动化控制单元1由此暂停所述光学扫描仪4和单轴转台7,并控制六自由度机器人3运动,将光学扫描仪4移动至下一设定的位置;然后重新启动所述光学扫描仪4和单轴转台7在当前位置重复周向遍历扫描;

67.步骤四:当光学扫描仪4遍历预设的所有位置后,完成对被测导向器5的自动化扫描过程,得到一系列被测导向器5喉道局部三维轮廓点云数据;并将扫描数据实时发送给数据处理模块8;

68.步骤五:扫描完成后,数据处理模块8自动完成涡轮导向器点云数据处理、排气面积计算与测量报告输出,自动扫描测量结束。

69.虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。