1.本发明涉及半导体中腔室清洗系统及方法,尤其涉及一种智能清洗薄膜沉积腔室的方法及系统。

背景技术:

2.目前半导体晶圆连续生产过程中,设备腔室的清洁度与产品良率有着密切的关系。薄膜沉积工艺过程中会有大量硅元素的产物(待沉积薄膜)和副产物产生,除了大部分会被抽气管路带走之外,还会有部分沉积在腔室内的侧壁,尽管通常都有等离子清洗工艺,但时间的长短难以控制,如果清洗时间过长,不仅会增加使用成本、降低产能,还会对腔体有等离子体损伤;如果时间短,则达不到清洗效果。所以,当批量作业时,通常存在首尾片的工艺环境不一致性。除此之外,腔室在两批晶圆之间存在不同长度的闲置时间,也会对工艺产生影响。所以,若是能做到有效地控制设备进行每片晶圆工艺时的腔室环境的一致性,就能够显著提升薄膜沉积设备在连续生产中的工艺稳定性。

3.现有技术中,在腔室连续工作一段时间或腔室闲置了一段时间后,为了保证工艺的稳定性,需要进行清洗工艺来清洁腔室的环境。目前常采用的清洗方法是经过一段闲置时间后,手动跑清洗工艺。

4.但是,在跑完清洗工艺恢复腔室环境之后,不能确定腔室是否达到预期的环境,例如腔室内是否还存在清洗尾气等,因为有很多不确定性因素,每次生产都带入或多或少的工艺不稳定的风险。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在的薄膜沉积腔室在工艺生产时,内部含硅元素化学键含量过高而影响后续生产的问题,而提出的一种智能清洗薄膜沉积腔室的方法及系统。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种智能清洗薄膜沉积腔室系统,包括采集模块、处理分析模块和清洗模块;

8.所述采集模块包括傅里叶红外光谱仪和薄膜沉积腔室,傅里叶红外光谱仪包括外光光源、干涉仪、检测器,所述薄膜沉积腔室为中空的圆柱结构,薄膜沉积腔室的腔壁上开设有至少一对光束穿透孔,光束穿透孔上密封设有透明观察窗,傅里叶红外光谱仪的外光光源发出的红外光线经干涉仪穿过上述的一对光束穿透孔的透明观察窗至检测器;

9.所述处理分析模块包括数据库和运算程序,所述数据库包含各个含硅元素化学键的预设强度值;所述运算程序可自动对比含硅元素化学键的实际强度值与含硅元素化学键预设强度值,并向清洗模块发送指令;

10.所述清洗模块包括清洗预警以及用于降低各个含硅元素化学键强度值的清洗程序,清洗预警接收处理分析模块发送的指令,清洗程序包括对应各个含硅元素化学键的清洗菜单。

11.作为更进一步的优选方案,所述薄膜沉积腔室上开设的一对光束穿透孔,位于圆柱结构的一条直径两端。

12.作为更进一步的优选方案,所述数据库包含的含硅元素化学键为si-f键、si-h键、si-o键、si-n键、si-c键。

13.作为更进一步的优选方案,所述透明观察窗的材质为蓝宝石或石英玻璃材质。

14.一种智能清洗薄膜沉积腔室系统的清洗方法,包括以下步骤:

15.步骤一:设备闲置时,傅里叶红外光谱仪开启,傅里叶红外光谱仪通过薄膜沉积腔室四周的腔壁上开设的若干对光束穿透孔发射经干涉仪的红外光线,该光谱仪的检测器进行接收经过透明观察窗以后的光谱;

16.步骤二:检测器将光谱中各个含硅元素化学键的含量转换为各个含硅元素化学键的实际强度值,并通过运算程序与数据库里对应的各个含硅元素化学键的预设强度值进行对比,此时傅里叶红外光谱仪暂停收发光谱;

17.步骤三:当处理分析模块将实际强度值小于预设强度值时,不进行清洗,薄膜沉积腔室处于可使用状态;当处理分析模块将实际强度值大于预设强度值的含硅元素化学键筛选出,并将筛选信息发送至清洗模块;

18.步骤四:清洗模块接收信号后报警,等待人工选择合适的清洗菜单进行清洗;

19.步骤五:若无人工操作相应,系统自动选择默认清洗菜单进行清洗;

20.步骤六:清洗完毕后傅里叶红外光谱仪再次收发光谱,检测透明观察窗内各个含硅元素化学键的含量,若各个含硅元素化学键的实际强度值低于其预设强度时,不进行清洗,薄膜沉积腔室处于可使用状态;若对含硅元素化学键的实际强度值高于其预设强度时,重复步骤四和步骤五;

21.步骤七:多次使用傅里叶红外光谱仪检测透明观察窗内各个含硅元素化学键的含量,直至无含硅元素化学键的实际强度值高于其预设强度,此时清洗工作完毕。

22.本发明具有如下有益效果:

23.本发明提供的智能清洗薄膜沉积腔室的方法及系统,利用傅里叶红外光谱仪的光源发出的光束,光束经过干涉仪后透过腔室,得到透明观察窗上含硅元素化学键的红外光谱图,处理分析模块根据红外光谱图分析得到含硅元素化学键的实际强度值,通过实际强度值的大小,做出是否需要清洗腔室的指令,保证腔室在工作状态下保持实时的清洁环境,有效地控制设备进行每片晶圆工艺时的腔室环境的一致性,显著提升薄膜沉积设备在连续晶圆生产中的工艺稳定性。

附图说明

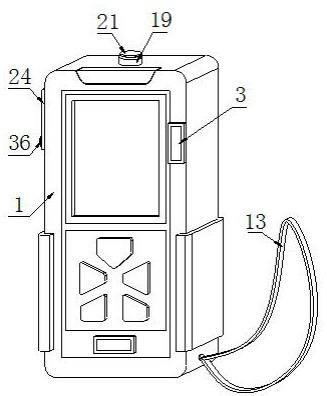

24.图1是本发明腔室结构示意图;

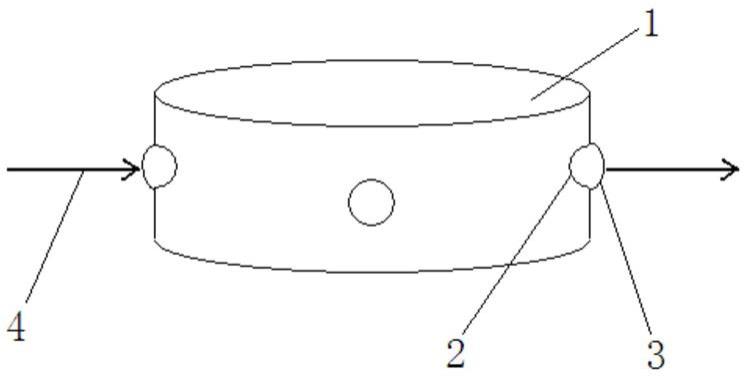

25.图2是本发明清洗方法流程图。

26.其中:1.腔室;2.光束穿透孔;3.透明观察窗;4.红外光束。

具体实施方式

27.下面结合附图和具体较佳实施方式对本发明作进一步详细的说明。

28.本发明的描述中,需要理解的是,术语“左侧”、“右侧”、“上部”、“下部”等指示的方

位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,“第一”、“第二”等并不表示零部件的重要程度,因此不能理解为对本发明的限制。本实施例中采用的具体尺寸只是为了举例说明技术方案,并不限制本发明的保护范围。

29.如图1所示,一种智能清洗薄膜沉积腔室的系统,包括采集模块、处理分析模块和清洗模块;

30.采集模块包括傅里叶红外光谱仪和薄膜沉积腔室1,傅里叶红外光谱仪包括外光光源、干涉仪、检测器,薄膜沉积腔室1的腔壁上开设有至少一对光束穿透孔2,光束穿透孔2上密封设有透明观察窗3,傅里叶红外光谱仪的光源发出红外光线经过干涉仪后穿过上述的一对光束穿透孔2至该光谱仪的探测器,薄膜沉积腔室1为中空的圆柱结构,薄膜沉积腔室1的腔壁上开设的若干对光束穿透孔2,均位于圆柱结构的一条直径两端;透明观察窗3的材质为蓝宝石或石英玻璃材质,透明观察窗3是可以通过傅里叶红外检测其上面沉积的含硅化学键,与金属材质且不透明的腔室有一定的比例关系,所以可以通过透明观察窗的检测可以知道整个腔室的硅元素化学键的强度值。

31.通过傅里叶红外光谱仪采集腔室1内部硅元素相关的化学键强度红外光谱图,并将红外光谱图传入处理分析模块中;

32.处理分析模块包括数据库和运算程序,所述数据库包含各个含硅元素化学键的预设强度值,数据库包含的含硅元素化学键主要为si-f键、si-h键、si-o键、si-n键、si-c键;所述运算程序可自动对比含硅元素化学键的实际强度值与含硅元素化学键预设强度值,并向清洗模块发送指令;

33.处理分析模块根据采集模块中的红外光谱图分析得出硅元素相关的化学键实际强度值,在处理分析模块中设有预设强度值,通过实际强度值与预设强度值的比较,处理分析模块做出是否清洗腔室的指示;

34.清洗模块包括清洗预警以及用于降低各个含硅元素化学键强度值的清洗程序,清洗预警接收处理分析模块发送的指令,清洗程序包括对应各个含硅元素化学键的清洗菜单,给相应清洗设备和硬件发出清洗动作指令实现清洗工作。

35.综上所述,本系统当腔室处于闲置时间时,通过傅里叶红外光谱仪(ftir)监控腔室的含硅元素的化学键(如si-f/si-h/si-o/si-n/si-c键等)的强度与预设的比较判断是否需要进行智能清洗;对于工艺切换时或者空置时间较长的腔室,本系统也可以自动启动傅里叶红外光谱仪监控,判断腔室非si-f键强度(如si-h/si-o/si-n/si-c键等)是否超过预设值,智能选择是否对当前腔室进行清洗,且选择不同配置进行清洗。由此,可以针对腔室的不同情况自动快速灵活的实施不同的清洗方案,提高了腔室清洁度的恢复速度,在保证腔室环境一致性的同时大大提高了半导体设备的生产效率。清洗之后检测si-f的强度与预设值对比,保证腔室干净程度的情况下严格控制清洗尾气(sif4)的含量干扰下一步工艺。其中,腔室可适用的薄膜有,如氮化硅(sin)、氧化硅(sio)、非晶硅(a-si)、氮氧化硅(sion)、碳化硅(sic)、氮碳化硅(sicn)、氟硅玻璃(fsg)、硼硅玻璃(bsg)、磷硅玻璃(psg)、硼磷硅玻璃(bpsg)等。

36.在本实施例中,所述处理分析模块的运算程序根据分析透明观察窗上收集到的红外光谱图计算得到腔室侧壁沉积的含硅元素化学键的实际强度值,含硅元素化学键一般有

si-o键、si-n键、si-c键等,此外si-h键和si-f键作为分析的参考数据;处理分析模块的数据库及运算程序对比实际强度值与预设强度值的大小,当实际强度值<预设强度值时,不启动清洗模块;当实际强度值≧预设强度值时,启动腔室清洗模块。

37.在本实施例中,所述清洗模块包括多种清洗菜单和清洗预警指示;当处理分析模块指示清洗模块清洗腔室时,清洗预警指示发出警示,此时在清洗模块中,优先启动手动选择清洗菜单,若没有手动选择清洗菜单,则启动本系统的默认清洗菜单。

38.根据上述的智能清洗薄膜沉积腔室的方法,设计一种智能清薄膜沉积洗腔室的方法的系统,如图1所示,系统包括傅里叶红外光谱仪、数据库、运算程序和清洗模块。

39.如图1所示,当傅里叶红外光谱仪的光源发出红外光束4,红外光束经过干涉仪透4过透明观察窗3进入腔室1并从与之对称的另一个透明观察窗3中穿出,从而可以得到透明观察窗3上硅元素相关的化学键强度红外光谱图,光谱探测器接收光谱后,将红外光谱图传输给运算程序进行处理分析;

40.所述数据库为含硅元素的化学键的预设强度值数据库,所述数据库与运算程序相连通;

41.运算程序得到腔室的红外光谱图分析得出含硅元素的化学键的实际强度值,并在运算程序中对比实际强度值和预设强度值的大小,当实际强度值<预设强度值时,运算程序做出不清洗腔室的指示;当实际强度值≧预设强度值时,运算程序做出清洗腔室的指示给清洗模块;

42.清洗模块中包括多种清洗菜单和清洗警报器,当清洗模块得到运算程序发出的清洗腔室的指示时,清洗警报器发出警报,根据实际强度值手动选择清洗菜单,如果清洗警报器发出警报30秒后,若无手动选择清洗菜单,则系统自动启动系统默认的清洗菜单;

43.清洗模块完成清洗腔室的工作后,傅里叶红外光谱仪过透明观察窗继续采集腔室内硅元素化学键的红外光谱图工作。

44.如图2所述,一种智能清洗薄膜沉积腔室的方法及系统包括以下步骤:

45.步骤一:傅里叶红外光谱仪开启,傅里叶红外光谱仪通过薄膜沉积腔室的腔壁上开设的一对光束经干涉仪后穿透孔发射红外光线,该光谱仪的探测器进行接收光谱;

46.步骤二:光谱探测器将光谱中各个含硅元素化学键的含量转换为各个含硅元素化学键的实际强度值,并通过运算程序与数据库里对应的各个含硅元素化学键的预设强度值进行对比,傅里叶红外光谱仪暂停收发光谱;

47.步骤三:当处理分析模块将实际强度值小于预设强度值时,不进行清洗,薄膜沉积腔室处于可使用状态;当处理分析模块将实际强度值大于预设强度值的含硅元素化学键筛选出,并将筛选信息发送至清洗模块;

48.步骤四:清洗模块接收信号后报警,等待人工选择合适的清洗菜单进行清洗;

49.步骤五:若无人工操作相应,系统自动选择默认清洗菜单进行清洗;

50.步骤六:清洗完毕后傅里叶红外光谱仪再次收发光谱,检测透明观察窗内各个含硅元素化学键的含量,若各个含硅元素化学键的实际强度值低于其预设强度时,不进行清洗,薄膜沉积腔室处于可使用状态;若对含硅元素化学键的实际强度值高于其预设强度时,重复步骤四和步骤五;

51.步骤七:多次使用傅里叶红外光谱仪检测透明观察窗内各个含硅元素化学键的含

量,直至无含硅元素化学键的实际强度值高于其预设强度,此时清洗工作完毕。

52.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。