1.本发明涉及一种装配式建筑施工中钢筋连接和施加预应力张拉力的装置及其连接方法,适用于装配式预制构件之间,以及预制构件与现浇和后浇混凝土结构之间的钢筋连接,特别适用于预应力混凝土构件的装配式连接,如先张法或者后张法预应力构件。能在被连接钢筋不能沿径向和轴向移动,不能转动,钢筋丝头螺纹的螺旋线偏差错位的建筑环境下使用。

背景技术:

2.行业标准《装配式混凝土结构技术规程》(jgj 1-2014,以下简称“规程”)指出,“装配式结构成败的关键在于预制构件之间,以及预制构件与现浇和后浇混凝土之间的连接技术,其中包括连接接头的选用和连接节点的构造设计”,“预制构件的连接技术是装配式结构关键的,核心的技术。其中,钢筋套筒灌浆连接接头技术是本规程所推荐主要的连接接头技术,也是形成各种装配式混凝土结构的重要基础”(“规程”条文说明3.0.3,4.2.1)。

3.然而,通过对钢筋套筒灌浆连接接头一系列规定的研究分析以及工程实践发现,该连接技术并不理想,存在诸多难以克服的缺陷,已经成为制约装配式建筑大规模、高质量发展的瓶颈,其主要的缺陷列举如下:

4.1、无法适用于预应力结构装配式连接,相当程度上成了阻碍装配式建筑发展的瓶颈难题。由于缺少先张及后张预应力构件,全面推广装配式混凝土结构难度很大。不能采用大跨度,无支撑的结构;不能采用高强钢筋、高强混凝土降低造价;

5.2、成本高,操作复杂,难检测。2016年4月11日的《建筑时报》第7版对此已有报道:“不仅耗材多(要求严格的高强灌浆料和又粗又长的套筒)、成本高,而且灌浆套筒连接操作程序复杂、专业要求高,施工中影响质量的环节、因素众多,且难避免,难控制,更难以检测,很难检查连接接头的质量到底如何?对此,技术专家一直担忧不安”;

6.3、灌浆施工受环境温度影响明显,限制了施工的地域及季节。《钢筋套筒灌浆连接应用技术规程》jgj 355-20156.3.9第2条规定:“灌浆施工时,环境温度应符合灌浆料产品使用说明书要求;环境温度低于5℃时不宜施工,低于0℃时不得施工;当环境温度高于30℃时,应采取降低灌浆料拌合物温度的措施”;

7.4、灌浆料需在加水后30分钟内使用完,超时只能丢弃。《钢筋套筒灌浆连接应用技术规程》jgj 355-2015条文说明6.3.9最后一段规定:“灌浆料拌合物的流动度指标随时间会逐渐下降,为保证灌浆施工,本条规定灌浆料宜在加水后30min内用完。灌浆料拌合物不得再次添加灌浆料、水后混合使用,超过规定时间后的灌浆料及使用剩余的灌浆料只能丢弃”。

8.目前建筑行业用于钢筋连接的主要技术是钢筋机械连接,即通过钢筋与连接件或其他介入材料的机械咬合作用或钢筋端面的承压作用,将一根钢筋中的力传递至另一根钢筋的连接方法。钢筋机械连接的主要形式为螺纹连接,螺纹连接是用专用设备先将两根钢筋端部制作出带有相应螺纹的钢筋丝头,再用带有相应内螺纹的连接套筒将两根钢筋连

接。

9.由于装配式建筑两预制构件拼装时需连接的钢筋在径向和轴向位置会有偏差错位,“规程”中对此有明确限定:“连接钢筋偏离套筒或孔洞中心线不宜超过5mm”(参见“规程”12.3.2条),又由于预埋在预制件中的钢筋即不能沿径向和轴向移动,也不能转动,而钢筋丝头的螺纹都是预先加工完成并同钢筋一起预埋在构件中的,因此在装配式预应力结构中实施机械连接会遇到三个难题:第一个难题是要纠正两根钢筋轴线的径向错位;第二个难题是两根预埋钢筋丝头螺纹的螺旋线之间会存在偏差错位,由于钢筋已经固定在构件中无法旋转和轴向移动,直接用连接套筒连接两根钢筋时,会发生螺纹干涉而无法旋合的情况;第三个难题是在完成钢筋机械连接的基础上,针对预应力结构装配式建筑的要求,需要对连接后的钢筋施加先张或后张预应力。而且,对于连接接头的抗拉强度,还必需达到《钢筋机械连接技术规程》(jgj107-2016)中第3.0.5条规定的抗拉强度要求。因为存在这些技术难题,目前市场上普遍采用的螺纹连接技术一直没能在装配式预应力结构中得以应用。

技术实现要素:

10.本发明所要解决的第一个技术问题在于提供一种装配式可张拉钢筋直螺纹连接装置,其能两根钢筋的轴线存在径向错位的情况下,实现两根钢筋之间的可靠连接。

11.本发明所要解决的第二个技术问题在于提供一种装配式可张拉钢筋直螺纹连接装置,其能在两根钢筋不能沿径向和轴向移动、不能转动、且两根钢筋丝头螺纹的螺旋线存在偏差错位的情况下,实现两根钢筋之间的可靠连接。

12.本发明所要解决的第三个技术问题在于提供一种装配式可张拉钢筋直螺纹连接装置,其能在完成装配式钢筋连接的基础上,针对预应力结构装配式建筑的要求,对连接后的钢筋施加先张或后张预应力。

13.本发明所要解决的另一技术问题在于提供一种装配式可张拉钢筋直螺纹连接方法。

14.根据本发明的一个方面,提供了一种装配式可张拉钢筋直螺纹连接装置,包括第一螺套、第二螺套和连接套筒;连接套筒设有沿轴向贯通的中心通孔,中心通孔的一端为圆柱形内孔,圆柱形内孔的一端贯通连接套筒一端的端面;连接套筒的圆柱形内孔、第一螺套的内孔和第二螺套的内孔的孔壁均设有内螺纹,第一螺套的外侧面设有外螺纹;第一螺套的内螺纹用于与第一钢筋丝头的外螺纹相旋合形成第一螺纹副,第二螺套的内螺纹用于与第二钢筋丝头的外螺纹相旋合形成第二螺纹副,第一螺套的外螺纹与连接套筒的内螺纹相旋合形成第三螺纹副,第一螺套的内螺纹和第二螺套的内螺纹均为直螺纹;第一螺纹副的螺距与第二螺纹副的螺距相等,第一螺纹副的螺纹旋向与第三螺纹副的螺纹旋向相同;其中,连接套筒的中心通孔的另一端设有圆锥孔,圆锥孔的直径尺寸由内向外逐渐减小;第二螺套的外侧面的一端设有第一圆锥面,第一圆锥面与连接套筒的圆锥孔锥度相等且相接触。

15.上述的装配式可张拉钢筋直螺纹连接装置,其中,第一螺套的内孔的至少一端为圆锥孔,圆锥孔的孔口直径大于该圆锥孔的孔底直径;圆锥孔的孔口直径不大于第一螺套的外螺纹小径尺寸,圆锥孔的孔底直径不小于第一螺套的内螺纹大径尺寸,孔口直径与孔底直径之差不小于第一钢筋丝头的轴线与第二钢筋丝头的轴线在行业技术规程中所允许

的最大偏差值的两倍。

16.上述的装配式可张拉钢筋直螺纹连接装置,其中,第二螺套在靠近第一螺套的一端的外侧面设有第二圆锥面,第二圆锥面的最大直径小于第一螺套的外螺纹小径尺寸,第二圆锥面的最小直径不小于第二螺套的内螺纹大径尺寸。

17.上述的装配式可张拉钢筋直螺纹连接装置,其中,连接套筒的圆锥孔的孔口直径≥第一钢筋丝头的轴线与第二钢筋丝头的轴线在行业技术规程中所允许的最大偏差值的两倍尺寸 第二钢筋丝头所在钢筋外径尺寸的最大值。

18.根据本发明的另一个方面,还提供了一种装配式可张拉钢筋直螺纹连接方法,其包括以下步骤:沿着使连接套筒靠近第一螺套的方向旋转连接套筒,使连接套筒的内螺纹与第一螺套的外螺纹旋合,形成第三螺纹副;持续旋转连接套筒,直至连接套筒的圆锥孔与第二螺套的第一圆锥面接触;旋转锁紧连接套筒,对第一钢筋丝头和第二钢筋丝头产生张拉力;其中,连接套筒的圆锥孔与第二螺套的第一圆锥面锥度相等,旋转连接套筒会借助连接套筒的圆锥孔与第二螺套的第一圆锥面接触面之间的摩擦作用传递扭矩并锁紧,对所述第一钢筋丝头和所述第二钢筋丝头产生张拉力。

19.上述的装配式可张拉钢筋直螺纹连接方法,还包括以下步骤:沿着使第一螺套靠近第二螺套的方向旋转第一螺套,直至第一螺套无法转动为止;其中,第一螺套的内孔在靠近第二螺套的一端设有圆锥孔,圆锥孔的孔口直径大于该圆锥孔的孔底直径;圆锥孔的孔口直径不大于第一螺套的外螺纹小径尺寸,圆锥孔的孔底直径不小于第一螺套的内螺纹大径尺寸,孔口直径与孔底直径之差不小于第一钢筋丝头的轴线与第二钢筋丝头的轴线在行业技术规程中所允许的最大偏差值的两倍;在第一螺套向第二螺套旋进的过程中,通过圆锥孔纠正第一钢筋丝头的轴线与第二钢筋丝头的轴线之间的径向偏差,实现所述第三螺纹副的旋合连接。

20.采用上述技术方案后,本发明具有以下的优点:

21.1、本发明实施例的装配式可张拉钢筋直螺纹连接装置的连接套筒中心通孔的一端设有圆锥孔,圆锥孔的直径尺寸由内向外逐渐减小;第二螺套的外侧面的一端设有第一圆锥面,第一圆锥面与连接套筒的圆锥孔锥度相等且相接触;旋转连接套筒会借助连接套筒的圆锥孔与第二螺套的第一圆锥面接触面之间的摩擦作用传递扭矩并锁紧,对第一钢筋丝头和第二钢筋丝头产生张拉力,不受第一钢筋丝头螺纹的螺旋线与第二钢筋丝头螺纹的螺旋线存在偏差错位的影响,特别适用于预应力混凝土构件的装配式连接,如先张法或者后张法预应力构件;

22.2、第一螺套的内孔在靠近第二螺套的一端设有圆锥孔,第二螺套在靠近第一螺套的一端的外侧面设有第二圆锥面;在第一螺套向第二螺套旋进的过程中,第一螺套的圆锥孔和第二螺套的第二圆锥面可纠正第一钢筋丝头的轴线与第二钢筋丝头的轴线之间的径向偏差,实现第三螺纹副的可旋合连接;

23.3、连接套筒的圆锥孔的孔口直径≥第一钢筋丝头的轴线与第二钢筋丝头的轴线在行业技术规程中所允许的最大偏差值的两倍尺寸 第二钢筋丝头所在钢筋外径尺寸的最大值,当连接套筒向第一螺套旋进的过程中,利用连接套筒的圆锥孔的孔口直径的尺寸,可以容纳第一钢筋丝头的轴线与第二钢筋丝头的轴线之间的径向偏差,使连接套筒的内螺纹与第一螺套的外螺纹旋合,实现第三螺纹副的可旋合连接。

附图说明

24.图1示出了根据本发明第一实施例的装配式可张拉钢筋直螺纹连接装置轴向剖示图。

25.图2示出了根据本发明第一实施例的第一螺套的轴向剖示图。

26.图3示出了根据本发明第一实施例的第二螺套的轴向剖示图。

27.图4示出了根据本发明第一实施例的连接套筒的轴向剖示图。

28.图5示出了装配式预制构件应用本发明第一实施例的连接装置在准备连接前的示意图。

29.图6示出了装配式预制构件应用本发明第一实施例的连接装置纠正两根钢筋径向偏差的示意图。

30.图7示出了装配式预制构件应用本发明第一实施例的连接装置完成第三螺纹副旋合过程的示意图。

31.图8示出了装配式预制构件应用本发明第一实施例的连接装置完成连接套筒的圆锥孔与第二螺套的第一圆锥面接触过程的示意图。

32.图9示出了装配式预制构件应用本发明第一实施例的连接装置施加预应力张拉力的示意图。

33.图10示出了图7的a-a剖示图,其中,连接套筒外形为六角多棱柱体。

34.图11示出了装配式预制构件应用本发明第二实施例的连接装置完成连接套筒的圆锥孔与第二螺套的第一圆锥面接触过程的示意图。

35.图12示出了装配式预制构件应用本发明第二实施例的连接装置施加预应力张拉力的示意图。

36.图13示出了装配式预制构件应用本发明第三实施例的连接装置在准备连接前的示意图。

37.图14示出了装配式预制构件应用本发明第三实施例的连接装置完成第三螺纹副旋合过程的示意图。

38.图15示出了装配式预制构件应用本发明第三实施例的连接装置完成连接套筒的圆锥孔与第二螺套的第一圆锥面接触过程及施加预应力张拉力的示意图。

39.图16示出了根据本发明第四实施例的装配式可张拉钢筋直螺纹连接装置的轴向剖示图,其中,两个钢筋丝头为加长丝头长度。

40.图17示出了根据本发明第五实施例的装配式可张拉钢筋直螺纹连接装置的轴向剖示图,其中,两个钢筋丝头为加长丝头长度。

具体实施方式

41.在本部分中将描述根据本专利申请的方法和装置的代表性应用,提供这些实例是为了有助于理解所述实施例。因此,对于本领域的技术人员而言将显而易见的是,可在没有这些具体细节中的一些或全部的情况下实践所述实施例。在其他情况下,为了避免不必要地模糊所述实施例,未详细描述熟知的处理步骤。其它应用也是可能的,使得以下实例不应视为是限制性的。

42.在以下详细描述中,参考了形成说明书的一部分的附图,并且在附图中以举例说

明的方式示出了根据所述实施例的具体实施例。尽管足够详细地描述了这些实施例以使得本领域的技术人员能够实践所述实施例,但应当理解,这些实例不是限制性的;使得可使用其它实施例并且可在不脱离所述实施例的实质和范围的情况下作出修改。

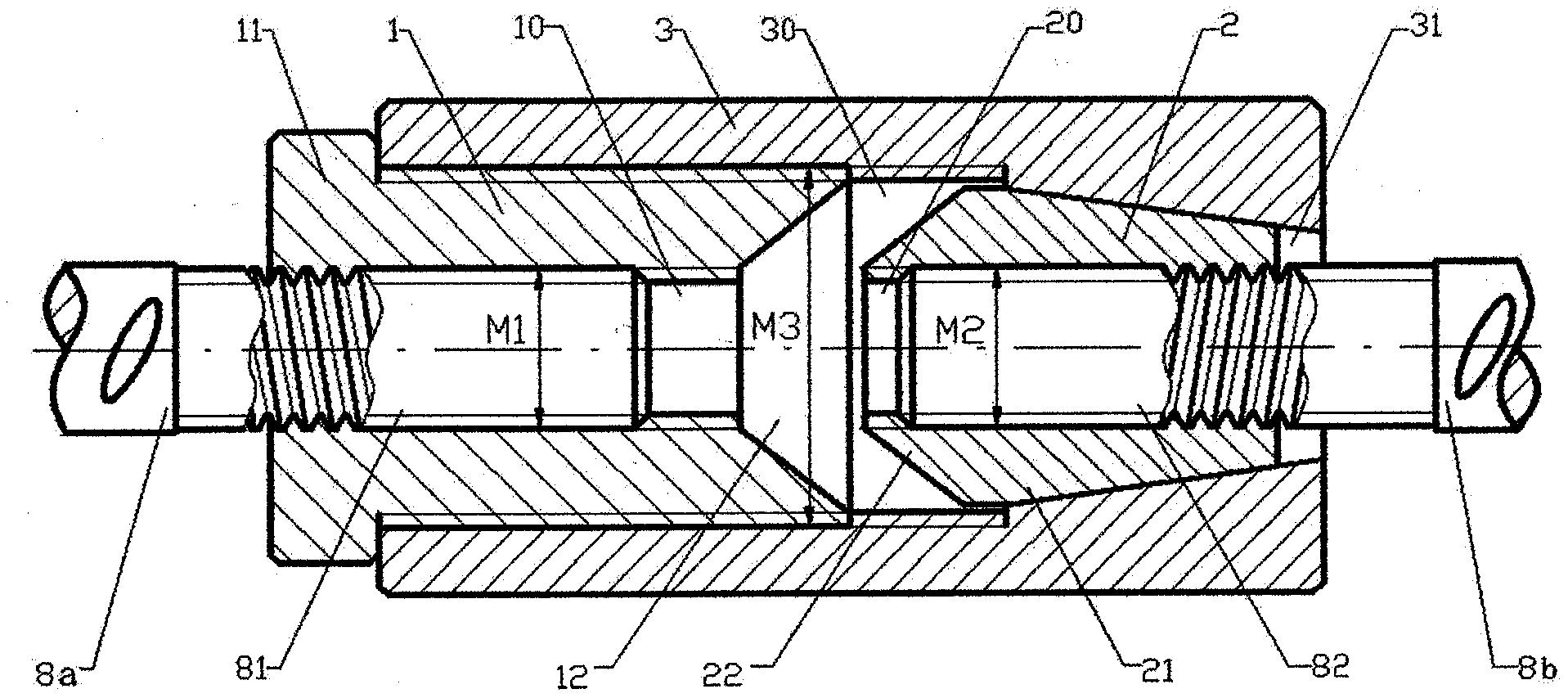

43.图1示出了根据本发明第一实施例的装配式可张拉钢筋直螺纹连接装置轴向剖示图,其中,两个钢筋丝头为标准丝头长度,钢筋丝头螺纹旋向相反。图2示出了根据本发明第一实施例的第一螺套的轴向剖示图,其中,第一螺套设有圆锥孔,还设有沿径向向外凸出的台阶。图3示出了根据本发明第一实施例的第二螺套的轴向剖示图,其中,第二螺套设有第二圆锥面,第二圆锥面的锥度等于第一螺套的圆锥孔的锥度,第二圆锥面的最小直径等于第一螺套的圆锥孔的孔底直径。图4示出了根据本发明第一实施例的连接套筒的轴向剖示图。请参阅图1至图4,根据本发明第一实施例的装配式可张拉钢筋直螺纹连接装置包括第一螺套1、第二螺套2和连接套筒3。

44.连接套筒3设有沿轴向贯通的中心通孔,中心通孔的一端为圆柱形内孔30,圆柱形内孔30的一端贯通连接套筒3一端的端面;连接套筒3的圆柱形内孔30的孔壁、第一螺套1的内孔10的孔壁以及第二螺套2的内孔20的孔壁均设有内螺纹,第一螺套1的外侧面设有外螺纹;第一螺套1的内螺纹用于与第一钢筋丝头81的外螺纹相旋合形成第一螺纹副m1,第二螺套2的内螺纹用于与第二钢筋丝头82的外螺纹相旋合形成第二螺纹副m2,第一螺套1的外螺纹与连接套筒3的内螺纹相旋合形成第三螺纹副m3,第一螺套1的内螺纹和第二螺套2的内螺纹均为直螺纹;第一螺纹副m1的螺距与第二螺纹副m2的螺距相等(即第一螺套1的内螺纹的螺距、第一钢筋丝头81的外螺纹的螺距、第二螺套2的内螺纹的螺距、第二钢筋丝头82的外螺纹的螺距都相等),第一螺纹副m1的螺纹旋向与第三螺纹副m3的螺纹旋向相同(即第一螺套1的内螺纹的螺纹旋向、第一钢筋丝头81的外螺纹的螺纹旋向、第一螺套1的外螺纹的螺纹旋向、连接套筒3的内螺纹的螺纹旋向都相同);其中,连接套筒3的中心通孔的另一端设有圆锥孔31,圆锥孔31的直径尺寸由内向外逐渐减小(在本实施例中,连接套筒3的圆锥孔31的孔口直径d4小于该圆锥孔31的孔底直径d4);第二螺套2的外侧面的一端设有第一圆锥面21,第一圆锥面21与连接套筒3的圆锥孔31锥度相等且相接触。

45.在本实施例中,第一螺纹副m1的螺纹旋向与第二螺纹副m2的螺纹旋向相反(即第一螺套1的内螺纹的螺纹旋向和第一钢筋丝头81的外螺纹的螺纹旋向与第二螺套2的内螺纹的螺纹旋向和第二钢筋丝头82的外螺纹的螺纹旋向相反)。

46.在本实施例中,第一螺套1的内孔10的一端为圆锥孔12,圆锥孔12的孔口直径d1大于该圆锥孔的孔底直径d1;圆锥孔的孔口直径d1不大于第一螺套1的外螺纹小径尺寸,圆锥孔的孔底直径d1不小于第一螺套1的内螺纹大径尺寸,孔口直径d1与孔底直径d1之差不小于第一钢筋丝头81的轴线与第二钢筋丝头82的轴线在行业技术规程中所允许的最大偏差值的两倍。例如,选用的行业技术规程为《装配式混凝土结构技术规程》(jgj 1-2014)时,其第12.3.2条规定了:“连接钢筋偏离套筒或孔洞中心线不宜超过5mm”,若遵照《装配式混凝土结构技术规程》的12.3.2条的规定,则孔口直径d1与孔底直径d1之差应大于等于10mm。如选用的是其它的技术规程,则以其它技术规程的相关规定的数值为准。

47.在本实施例中,第二螺套2在靠近第一螺套1的一端的外侧面设有第二圆锥面22,第二圆锥面22的最大直径d3小于第一螺套1的外螺纹小径尺寸,第二圆锥面22的最小直径d3不小于第二螺套2的内螺纹大径尺寸。

48.在本实施例中,第二螺套2的第二圆锥面22的锥度等于第一螺套1的圆锥孔12的锥度,第二圆锥面22的最小直径d3等于第一螺套1的圆锥孔12的孔底直径d1。

49.在本实施例中,第二螺套2的第一圆锥面21的最大直径d2小于第一螺套1的外螺纹小径尺寸,第一圆锥面21的最小直径d2不小于第二螺套2的内螺纹大径尺寸。

50.可选地,第二螺套2的第一圆锥面21的锥度1∶15≤k≤1∶1.207。如图3所示,以第一圆锥面21为例,锥度k的计算公式为k=(d2-d2)/l。

51.在本实施例中,第一螺套1一端的外侧面设有沿径向向外凸出的第一台阶11。第一台阶11的最小尺寸大于第一螺套1的外螺纹大径尺寸,该第一台阶11用来止挡连接套筒3、及转动第一螺套1。第一台阶11的外形可以是六角多棱柱体、圆柱体或与旋转工具相适应的其他形状。

52.连接套筒3的外形可以是六角多棱柱体或圆柱体,或是与旋转工具相适应的其他形状。在本实施例中,连接套筒3的外形为六角多棱柱体(如图10所示)。

53.本发明实施例的连接方法可以适用于各种型式的直螺纹钢筋丝头连接,结合施工现场的情况,选择两根钢筋丝头都为标准长度丝头,或者都是加长长度丝头,或者一根钢筋丝头为标准长度,另一根钢筋丝头为加长长度。本发明实施例的连接方法同样也适用于螺纹旋向的不同组合。

54.以下结合图5至图10,说明采用根据本发明第一实施例的连接装置如何将两个装配式预制构件的钢筋连接在一起并施加张拉力的过程,其中两根钢筋丝头为标准丝头长度,螺纹旋向相反;可选地,在本实施例中,第一螺纹副m1的螺距与第三螺纹副m3的螺距相等。具体实施步骤如下:

55.1)先用专用设备分别在第一钢筋8a和第二钢筋8b的端头加工出直螺纹第一钢筋丝头81和直螺纹第二钢筋丝头82,第一钢筋丝头81为右旋螺纹第二钢筋丝头82为左旋螺纹。

56.2)如图5所示,在预制混凝土时或施工现场将加工完丝头的钢筋预埋,第一钢筋8a预埋在第一预制构件7a中,第二钢筋8b预埋在第二预制构件7b中。将第一螺套1的内螺纹与第一钢筋丝头81外螺纹旋合,形成第一螺纹副m1;将连接套筒3先套入第二钢筋丝头82,再将第二螺套2的内螺纹与第二钢筋丝头82的外螺纹旋合,并且旋进第二螺套2至其顶住第二钢筋丝头82的尾端,形成第二螺纹副m2。在施工现场,将第二预制构件7b坐落在第一预制构件7a上,中间层7c是水泥浆料的“坐灰”。

57.3)在图5的示例中,第一钢筋丝头81的轴线与第二钢筋丝头82的轴线存在径向错位t=5mm(由“规程”12.3.2要求:当连接钢筋倾斜时,应进行校直。连接钢筋偏离套筒或孔洞中心线不宜超过5mm),因为第一螺套1的圆锥孔12的孔口直径d1与孔底直径d1之差大于等于10mm,第二螺套2的第二圆锥面22的最小直径d3等于第一螺套1的圆锥孔12的孔底直径d1,故在第一螺套1上方,已预先旋合在第二钢筋丝头82上的第二螺套2的第二圆锥面22,其最小直径d3所在的外侧面始终落入第一螺套1的圆锥孔12沿第一钢筋丝头81的轴线方向的范围内。

58.4)在图6的示例中,转动第一螺套1的第一台阶11,使第一螺套1向第二螺套2方向旋进,当第一螺套1的圆锥孔12的内锥面接触到第二螺套2的第二圆锥面22的最小直径d3所在的外侧面,继续旋进,旋进的扭矩经由第一螺套1的内螺纹传导与圆锥孔12的圆锥面增

力,足以推动第一钢筋丝头81的轴线和第二钢筋丝头82的轴线沿着第一螺套1的圆锥孔12的圆锥面锥度相向靠拢,纠正其径向偏位,径向错位值t由图5示例的5mm减小到图6示例的2mm。

59.5)在图7的示例中,沿着使第一螺套1靠近第二螺套2的方向旋转第一螺套1,直至第一螺套1无法转动为止(此时,第二螺套2的第二圆锥面22的最小直径d3所在的外侧面,与第一螺套1的圆锥孔12的孔底直径d1所在的内侧面相贴合并顶住第一螺套1,使第一螺套1无法再向第二螺套2的方向转动并旋进),第一钢筋丝头81的轴线与第二钢筋丝头82的轴线径向错位纠正至t=0,即第一钢筋丝头81与第二钢筋丝头82同轴线。

60.6)转动旋转工具6,使连接套筒3向第一螺套1方向旋进,连接套筒3的内螺纹与第一螺套1的外螺纹相旋合形成第三螺纹副m3。

61.7)在图8的示例中,持续转动旋转工具6,直至连接套筒3的顶端顶住第一螺套1的第一台阶11。因为螺纹副m3的螺纹旋向与螺纹副m1的螺纹旋向相同,继续转动旋转工具6使连接套筒3向第一钢筋丝头81尾端方向转动,会带动第一螺套1同向转动,从而使第一螺套1向第一钢筋丝头81尾端方向旋进;第一螺套1的圆锥孔12的孔底直径d1所在的内侧面,会脱离与第二螺套2的第二圆锥面22的最小直径d3所在的外侧面的接触,同时第一螺套1的圆锥孔12的圆锥面也会脱离与第二螺套2的第二圆锥面22的接触。继续转动旋转工具6使连接套筒3旋进,直至连接套筒3的圆锥孔31的圆锥面与第二螺套2的第一圆锥面21相接触。

62.第一螺纹副m1的螺纹旋向与第二螺纹副m2的螺纹旋向相反,故向第一钢筋丝头11尾端方向继续旋进连接套筒3时,会带动第二螺套2向连接套筒3旋进的反方向旋进(向第二钢筋丝头82尾端方向旋进),直至第二螺套2端面顶住第二钢筋丝头82的尾端。

63.8)在图9的示例中,向第一钢筋丝头81的尾端方向转动第一螺套1的第一台阶11,使第一螺套1旋进并顶住第一钢筋丝头81的尾端。转动旋转工具6,用力向第一钢筋丝头81尾端方向旋转连接套筒3,旋转产生的扭矩经由第三螺纹副m3传递给第一螺纹副m1,并最终传递给第一钢筋丝头81的外螺纹;旋转连接套筒3产生的扭矩经由连接套筒3的圆锥孔31的圆锥面与第二螺套2的第一圆锥面21接触面之间的摩擦作用传递给第二螺纹副m2,并最终传递给第二钢筋丝头82的外螺纹,因为第一钢筋8a和第二钢筋8b都是固定在相应的预制构件中不能移动和转动的,从而实现对第一钢筋8a和第二钢筋8b产生预紧张拉力,用力旋转锁紧连接套筒3,连接结束。

64.以ф25规格钢筋为例,在连接长度为10倍钢筋直径情况下,连接完成后连接装置的中心线对钢筋轴线初始位的偏移角度α约为1度。

65.图11至图12示出了根据本发明第二实施例的装配式可张拉钢筋直螺纹连接过程示意图,其中第一钢筋丝头81和第二钢筋丝头82螺纹旋向相同(该示例选取右旋螺纹)。该第二实施例与第一实施例的主要区别在于,第二螺套2的第二圆锥面22的锥度小于第一螺套1的圆锥孔12的圆锥面锥度,第二螺套2的第二圆锥面22的最小直径d3大于第一螺套1的圆锥孔12的孔底直径d1。

66.该第二实施例的连接实施方法与前述的第一实施例的连接实施方法相比,主要差别在于步骤7和8:

67.7)在图11的示例中,持续转动旋转工具6,直至连接套筒3的圆锥孔31的圆锥面与第二螺套2的第一圆锥面21相接触。因为第二螺套2的内螺纹与第二钢筋丝头82外螺纹配合

的第二螺纹副m2为右旋螺纹,第一螺套1的内螺纹与第一钢筋丝头81外螺纹配合的第一螺纹副m1为右旋螺纹,且m1的螺距等于m2的螺距,故此时转动旋转工具6,连接套筒3、第二螺套2、和第一螺套1可以同步向第一钢筋丝头81尾端方向旋进。

68.8)在图12的示例中,同步旋进连接套筒3、第二螺套2、和第一螺套1直至第一螺套1的尾端顶住第一钢筋丝头81的尾端不能旋进为止,用力旋转锁紧连接套筒3,连接结束。

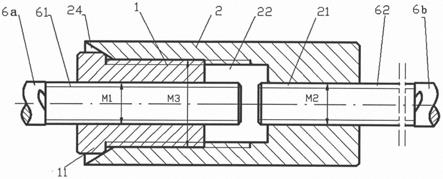

69.图13至图15示出了根据本发明第三实施例的装配式可张拉钢筋直螺纹连接过程示意图,其中第一钢筋丝头81和第二钢筋丝头82螺纹旋向相反,可选地,本实施例中,第一螺纹副m1的螺距与第三螺纹副m3的螺距相等。该第三实施例与第一实施例主要区别在于:

70.a.第一螺套1不包含圆锥孔12。

71.b.第二螺套2不包含第二圆锥面22。

72.c.连接套筒3包含圆锥孔31和圆锥孔32。其中,圆锥孔31的圆锥面锥度与第二螺套2的第一圆锥面21的锥度相等,圆锥孔32圆锥面锥度应大于圆锥孔31圆锥面的锥度,用于缩短圆锥孔31至连接套筒3内螺纹之间的轴向距离,从而缩短连接套筒3的长度,节省材料。

73.d.连接套筒3的圆锥孔31的孔口直径d4≥第一钢筋丝头81的轴线与第二钢筋丝头82的轴线在行业技术规程中所允许的最大偏差值的两倍尺寸 第二钢筋丝头82所在第二钢筋8b外径尺寸的最大值。例如,选用的行业技术规程为《装配式混凝土结构技术规程》(jgj 1-2014)时,其第12.3.2条规定了:“连接钢筋偏离套筒或孔洞中心线不宜超过5mm”,若遵照《装配式混凝土结构技术规程》的12.3.2条的规定,应取10mm,即连接套筒3的圆锥孔31的孔口直径d4≥10mm 第二钢筋丝头82所在第二钢筋8b外径尺寸的最大值。如选用的是其它的技术规程,则以其它技术规程的相关规定的数值为准。

74.e.第一螺套1一端的外侧面设有沿径向向内凹陷的第二台阶11a,第二台阶11a的最大尺寸小于第一螺套1外螺纹小径尺寸。

75.本发明第三实施例的装配式可张拉钢筋直螺纹连接具体实施步骤如下:

76.1)先用专用设备分别在第一钢筋8a和第二钢筋8b的端头加工出直螺纹第一钢筋丝头81和直螺纹第二钢筋丝头82,第一钢筋丝头81为右旋螺纹,第二钢筋丝头82为左旋螺纹。

77.2)在图13的示例中,在预制混凝土时或施工现场将加工完丝头的钢筋预埋,第一钢筋8a预埋在第一预制构件7a中,第二钢筋8b预埋在第二预制构件7b中。将第一螺套1的内螺纹与第一钢筋丝头81外螺纹旋合,形成第一螺纹副m1;将连接套筒3先套入第二钢筋丝头82,再将第二螺套2的内螺纹与第二钢筋丝头82的外螺纹旋合,形成第二螺纹副m2。在施工现场,将第二预制构件7b坐落在第一预制构件7a上,中间层7c是水泥浆料的“坐灰”。

78.3)在图13的示例中,模拟第一钢筋丝头81的轴线与第二钢筋丝头82的轴线存在径向错位t=5mm(由“规程”12.3.2要求:当连接钢筋倾斜时,应进行校直。连接钢筋偏离套筒或孔洞中心线不宜超过5mm)。在该实施例中,连接套筒3的圆锥孔31的孔口直径d4≥10mm 第二钢筋8b的外径的最大值。

79.4)在图14的示例中,利用连接套筒3的圆锥孔31的孔口直径d4的尺寸,连接套筒3的内螺纹可与第一螺套1的外螺纹直接旋合,形成螺纹副m3。转动旋转工具6,使连接套筒3向第一螺套1方向旋进。直至连接套筒3的圆锥孔31的圆锥面与第二螺套2的第一圆锥面21接触;继续向第一螺套1方向旋进连接套筒3将带动第二螺套2旋转,第二螺套2会向第二钢

筋丝头82的尾部方向旋进直至顶死不动(因为第二螺纹副m2为左旋螺纹,即第二螺套2的内螺纹和第二钢筋丝头82的外螺纹都是左旋螺纹);同时,旋进连接套筒3的扭矩经由连接套筒3的圆锥孔31的圆锥面及螺纹副m3传导,会推动第二钢筋丝头82的轴线和第一钢筋丝头81的轴线沿着第二螺套2的第一圆锥面21的锥度相向靠拢,纠正其径向偏差,径向错位值t由初始的5mm减小到2mm。

80.5)在图15的示例中,持续转动旋转工具6,直至连接套筒3的圆锥孔31的圆锥面与第二螺套2的第一圆锥面21完全接触,同时,第一钢筋丝头81的轴线与第二钢筋丝头82的轴线径向错位纠正至t=0。向第一钢筋丝头81的尾端方向转动第一螺套1的第二台阶11a,使第一螺套1旋进并顶住第一钢筋丝头81的尾端。转动旋转工具6,用力向第一钢筋丝头81尾端方向旋转连接套筒3,旋转产生的扭矩经由第三螺纹副m3传递给第一螺纹副m1,并最终传递给第一钢筋丝头81的外螺纹;旋转连接套筒3产生的扭矩经由连接套筒3的圆锥孔31的圆锥面与第二螺套2的第一圆锥面21接触面之间的摩擦作用传递给第二螺纹副m2,并最终传递给第二钢筋丝头82的外螺纹,因为第一钢筋8a和第二钢筋8b都是固定在相应的预制构件中不能移动和转动的,从而实现对第一钢筋8a和第二钢筋8b产生预紧张拉力,用力拧紧锁死连接套筒3,连接结束。

81.图16示出了根据本发明第四实施例的装配式可张拉钢筋直螺纹连接装置的轴向剖视图,其中,第一钢筋丝头81和第二钢筋丝头82都为加长丝头长度。该第四实施例与第一实施例的主要区别在于,根据本发明第四实施例的装配式可张拉钢筋直螺纹连接装置包括两个锁紧螺母4a和4b,锁紧螺母4a螺旋套接于第一钢筋丝头81,锁紧螺母4b螺旋套接于第二钢筋丝头82。锁紧螺母4a的端面抵接于第一螺套1的端面,锁紧螺母4b的端面抵接于连接套筒3的端面。可以使用锁紧螺母4a和4b将第一螺套1和连接套筒3定位在钢筋丝头长度范围内的适当的位置,使其不能往钢筋丝头尾部方向移动。

82.在其它的实施方式中,也可以只在第一钢筋丝头81的尾端至第一螺套1的端面之间螺旋套接锁紧螺母4a,或只在第二钢筋丝头82的尾端至连接套筒3的端面之间螺旋套接锁紧螺母4b,完成连接后,锁紧螺母4a或4b的端面抵接于相对应的第一螺套1或连接套筒3的端面。

83.图17示出了根据本发明第五实施例的装配式可张拉钢筋直螺纹连接装置的轴向剖视图,其中,第一钢筋丝头81和第二钢筋丝头82都为加长丝头长度。该第五实施例与第四实施例的主要区别:

84.a.锁紧螺母4c螺旋套接于第二钢筋丝头82,锁紧螺母4c的外侧面设有外螺纹,锁紧螺母4c的外螺纹大径尺寸小于连接套筒3的圆锥孔31的孔口直径d4,方便连接套筒3的圆锥孔31贯穿通过。

85.b.还包括锁紧螺母4d,锁紧螺母4d的内螺纹螺旋套接于锁紧螺母4c的外螺纹。

86.c.锁紧螺母4d的一端的端面设有圆锥孔,连接套筒3的一端的外侧面设有圆锥面32。锁紧螺母4d的圆锥孔的圆锥面抵接于连接套筒3的圆锥面32,增强连接套筒3的圆锥面32部位的刚度。当钢筋在构件中受到轴向拉应力时,作用于连接套筒3的圆锥孔31,锁紧螺母4d可以增强连接套筒3该部位的刚度,确保连接套筒3的圆锥孔31不会被由内向外撑开。

87.本发明实施例的连接装置和连接方法尤其适用于预应力预制构件之间以及预应力预制构件与现浇和后浇混凝土结构之间的钢筋连接,其操作简单方便,不受外界温度限

制,连接后无养护期,具有易检测、零能耗、无辅料、低成本的优点。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。