mems全解耦陀螺仪

技术领域

1.本发明涉及振动角速度传感器的技术领域,具体涉及一种mems全解耦陀螺仪。

背景技术:

2.陀螺仪是测量物体转动角度或角位移的传感装置,用于实现运动载体姿态和轨迹的测量和控制,是惯性系统的基础核心器件。基于微纳加工技术的微机电(micro

‑

electro

‑

mechanical system,mems)陀螺仪具有体积小、功耗低、成本低、以及可与电路集成等优点,广泛应用于消费电子、医疗电子、汽车电子、航空航天和军事等领域。mems陀螺仪中商业化应用较广的是音叉结构陀螺仪,其原理是科里奥利效应,在外界施加转动角速度时,mems陀螺仪悬浮可动微结构在振荡运动下会受到科氏力作用,可动结构在科氏力作用下会产生相应的位移,通过测量科氏力信号进而可获得外界所施加的角度和角速度信息。

3.随着mems音叉式陀螺仪的不断发展,陀螺仪的性能要求不断提升,但是与应用于高精度领域光学陀螺仪相比,mems音叉式陀螺仪的精度和稳定性仍旧存在差距。在mems陀螺仪批量制造加工过程中,微加工工艺不可避免地存在加工误差和缺陷,其会导致微陀螺结构的几何形状、质量和刚度产生变化,从而改变陀螺仪的谐振频率。同时,加工误差也会使驱动模态与检测模态之间存在正交耦合作用,所产生的正交耦合误差一般来说远大于科氏力信号,严重影响了mems陀螺仪的精度和稳定性。此外,随着mems音叉式陀螺仪应用面越来越广,其应用环境也越来越恶劣。mems陀螺仪不可避免地会受到外界环境如冲击、振动等作用,从而对陀螺仪动态响应和输出产生影响。因此,提升陀螺仪结构在加工误差和环境影响下的鲁棒性是发展高性能mems陀螺仪的最大挑战之一。

4.目前常用mems音叉陀螺仪结构一般采用对称双质量块结构,其驱动模态为两个质量块在谐振条件下反向振荡运动,其检测模态为两个质量块分别在科氏力方向上发生二次谐振运动,最后通过差分输出的方式检测科氏力信号。其优势在于可以抵消掉外界冲击和振动引起的共模信号,提高了陀螺仪的精度和稳定性。然而,目前大多数商用mems音叉式陀螺仪结构中两个质量块与其各自的支撑弹簧或者梁结构组合构成了相对独立的谐振器结构,两个谐振器之间一般采用弹簧或是梁结构连接实现较弱的机械耦合。当存在加工缺陷和误差时,谐振器几何尺寸发生改变,两个谐振器之间的质量和刚度不能实现完全匹配,此时两个谐振器结构存在不同程度正交耦合,同时,两个谐振器对于外界环境变化如冲击和振动输入的共模信号响应存在区别,采用差分输出的形式输出信号时依旧存在信号误差。

技术实现要素:

5.针对现有技术的不足,本发明提出了一种mems全解耦陀螺仪。该陀螺仪具有独立的驱动结构和检测结构,其驱动模态和检测模态实现了全解耦。所提出的结构可有效抑制由加工误差所引起正交耦合误差和由外界振动和冲击所引起的误差,从而提高mems陀螺仪的精度和性能。

6.为实现上述目的,本发明的技术方案如下:

7.本发明提出了一种mems全解耦陀螺仪,其特征在于:所述陀螺仪的整体结构由检测模块、驱动模块及连接模块构成;

8.所述驱动模块包含四个驱动框、两个质量块、四组驱动电极;

9.所述检测模块包含一个检测框和四组感应电极;

10.所述连接模块包含至少四个固定锚点、若干一级弹性连接梁、二级弹性连接梁、三级弹性连接梁、解耦弹性连接梁和耦合弹性连接梁;

11.所述陀螺仪的整体结构在水平面上的投影结构为沿x、y方向中心轴对称设计:

12.所述检测框位于陀螺仪结构外侧,除感应电极外,其余结构均位于检测框内部;

13.所述两个质量块位于x方向中心轴线上,同时质量块位于y方向中心轴两侧;

14.所述至少四个固定锚点中两个固定锚点a位于y中心轴线上,且这两个固定锚点a位于两个质量块之间;所述至少四个固定锚点中其余固定锚点b位于每个质量块内侧;

15.所述陀螺仪的整体结构中检测框与两个固定锚点a之间采用一级弹性连接梁连接;两个质量块之间通过耦合弹性连接梁连接,每个质量块外侧与检测框之间通过二级弹性连接梁连接;

16.所述四个驱动框分别位于两个质量块内侧,每个驱动框外侧端与质量块之间采用若干解耦弹性连接梁连接,每个驱动框内侧端与固定锚点b之间采用若干三级弹性连接梁连接;所述四组驱动电极分别位于每个驱动框内侧;所述四组感应电极位于检测框上外侧四角位置。

17.作为优选方案,所述陀螺仪的驱动模态为:

18.两个质量块以及质量块附近的驱动框、二级弹性连接梁、三级弹性连接梁和解耦弹性连接梁相对于检测框在x方向上作反向振荡运动;或者,

19.所述陀螺仪的检测模态为:

20.检测框、质量块、一级弹性连接梁、二级弹性连接梁和耦合弹性连接梁整体沿x

‑

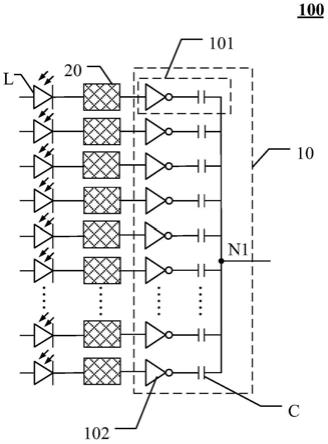

y平面内作扭摆运动;

21.所述mems陀螺仪处于驱动模态或检测模态时,驱动电极和感应电极的电容互不影响。

22.进一步地,所述固定锚点的数量设置为四个或者六个:

23.当固定锚点数量为四个时,两个固定锚点a位于y中心轴线上,其余两个锚点b位于x轴线上,同时两个锚点b位于两个质量块内侧的中心位置;

24.当固定锚点数量为六个时,两个固定锚点a位于y中心轴线上,其余四个固定锚点b中每两个锚点b位于质量块内侧且对称分布于x方向中心轴上下两侧。

25.更进一步地,所述驱动框为多根直梁的组合结构,其结构能根据固定锚点数量和位置变化进行调整;所述组合结构呈现为半工字形即“]”,或为“e”形。

26.更进一步地,所述一级弹性连接梁、二级弹性连接梁、三级弹性连接梁、解耦弹性连接梁和耦合弹性连接梁为直梁、u形梁、折叠梁或蟹脚梁中的任一种或多种组合。

27.更进一步地,所述驱动框内侧能设置功能电极,所述功能电极是驱动检测电极、频率调谐电极和正交补偿电极中一种或多种组合。

28.更进一步地,所述驱动电极、感应电极、功能电极中的驱动检测电极、频率调谐电极和正交补偿电极均包括可动电极板和固定电极板;所述可动电极板和固定电极板均为梳

齿状;所述驱动电极、驱动检测电极为等间距梳齿状电极,所述感应电极、频率调谐电极和正交补偿电极均为变间距梳齿状电极。

29.更进一步地,位于检测框四角上的感应电极通过采用差分的形式进行电学信号输出:由于所述mems陀螺仪的对称性,位于检测框其中一条对角线上的两个感应电极采用同相输出,位于检测框另一条对角线上的两个感应电极反相输出,即可实现差分输出。

30.更进一步地,所述检测框为对称多边形,或者多边形和圆弧组合的对称形状;所述质量块为多边形。

31.更进一步地,所述检测框为多边形时,所述四组感应电极位于检测框四条边上,感应电极中的可动电极板与检测框相应的边垂直;

32.所述检测框为多边形和圆弧的组合形状时,所述四组感应电极位于圆弧位置,感应电极中可动电极板与检测框圆弧部分切线垂直。

33.本发明具有以下优点及有益效果:

34.1、本发明提出的mems陀螺仪结构采用完全对称的双质量块音叉式全解耦结构,其驱动模态和检测模态实现了完全解耦,同时该mems陀螺仪通过差分输出的形式输出信号,可有效降低由加工误差引起的正交耦合误差。

35.2、本发明提出的mems陀螺仪两个质量块之间通过检测框和耦合弹性连接梁结构连接,在驱动模态下,两个质量块和弹性连接梁的机械运动实现了高度耦合,两个质量块和弹性连接梁能最大限度实现质量和刚度的匹配。该结构能有效降低由于加工误差所引起的驱动模态中质量块运动方向的偏移,提升了mems陀螺仪的精度和稳定性。

36.3、本发明提出的mems陀螺仪整体结构只有一个检测框,其四组感应电极位于于检测框四角,陀螺仪的检测模态实现了完全耦合。与传统双质量块音叉式陀螺仪相比,当存在加工误差时,本发明提出的陀螺仪对于外界环境变化如冲击和振动输入的共模信号响应一致,通过差分信号输出的方式可抵消输入的共模信号,提升了陀螺仪的稳定性和鲁棒性。

附图说明

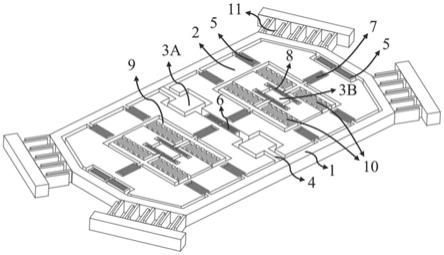

37.图1:实施例1中mems全解耦陀螺仪三维结构示意图;

38.图2:实施例1中mems全解耦陀螺仪平面投影结构示意图;

39.图3:mems全解耦陀螺仪驱动工作模态简图;

40.图4:mems全解耦陀螺仪检测工作模态简图;

41.图5:实施例2的mems全解耦陀螺仪平面投影结构示意图;

42.图6:实施例3的mems全解耦陀螺仪平面投影结构示意图;

43.图7:实施例4的mems全解耦陀螺仪平面投影结构示意图;

44.图8:实施例4的mems全解耦陀螺仪局部三维结构示意图;

45.图9:实施例5的mems全解耦陀螺仪平面投影结构示意图。

46.图中:1.检测框,2.质量块,3.固定锚点,4.一级弹性连接梁,5.二级弹性连接梁,6.耦合弹性连接梁,7.解耦弹性连接梁,8.三级弹性连接梁,9.驱动框,10.驱动电极,11.感应电极,12.功能电极。

具体实施方式

47.以下结合附图和具体实施例,对本发明的技术方案进行进一步地详细阐述。

48.实施例1

49.需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为随意的改变,且其组件布局型态也可能更为复杂。

50.本发明的mems陀螺仪结构三维结构示意图如图1所示,陀螺仪平面投影结构图如图2所示,结合图1和图2,本发明mems陀螺仪结构由检测框1、驱动框7、质量块2、固定锚点3、驱动电极10、感应电极11、一级弹性连接梁4、二级弹性连接梁5、解耦弹性连接梁7、三级弹性连接梁8和耦合弹性连接梁6组成,陀螺仪平面投影结构沿x和y方向中心轴线对称。

51.除感应电极11外,其余所有结构均位于检测框1内部。所述两个质量块2位于x方向中心轴线上,且位于y中心轴左右两侧;所述固定锚点数量3可为四个,其中两个固定锚点3a位于y中心轴线上,同时两个固定锚点3a位于左右两个质量块2之间;其余两个固定锚点3b位于x中心轴线上,其分别位于左右质量块2中心位置。检测框1与两个固定锚点3a通过两根一级弹性连接梁4连接。两个质量块3之间通过一个耦合弹性连接梁6连接,每个质量块2外侧与检测框1之间通过若干二级弹性连接梁5连接;四个驱动框9分别位于两个质量块2中心内部,每个驱动框9外侧一端与质量块2之间采用一个解耦弹性连接梁7连接,每个驱动框9另一端与固定锚点3b之间采用一个三级弹性连接梁8连接;四组驱动电极10分别位于每个驱动框9上,四组感应电极11位于检测框1外侧四角位置。

52.一级弹性连接梁4、二级弹性连接梁5、耦合弹性连接梁6、解耦弹性连接梁7和三级弹性连接梁8为u形梁、折叠梁或蟹脚梁中的任一种或多种组合。一级弹性连接梁4为直梁结构,其余弹性连接梁均为折叠梁组合结构。驱动框9为多根直梁的组合结构。

53.驱动电极10和感应电极11包括可动电极板和固定电极板。驱动电极10为等间距梳齿状电极,感应电极11为变间距梳齿状电极。

54.当在左右驱动电极10中离耦合弹性连接梁6较近的一对驱动电极10上施加同相交流电压v1时,在左右驱动电极10中离耦合弹性连接梁6较远的另一对驱动电极10上施加同相交流电压v2时(v2与v1相位差为180度),同时在质量块2上施加直流偏压时,可以产生驱动静电力。在静电力作用下,左边质量块2、解耦弹性连接梁8、驱动框9和驱动电极10中的可动电极板沿x方向运动,右边相应的对称结构运动方向相反,两个质量块2相对于检测框1面内反向振荡运动模态。此时,mems陀螺仪为驱动工作模态,其工作模态有限元仿真图如图3所示(驱动电极略去),此时两个质量块2之间通过检测框1和耦合弹性连接梁6进行耦合,在驱动模态下,两个质量块2的机械运动实现了高度耦合,两个质量块2能最大限度实现质量和刚度的匹配。该结构能有效降低由于加工误差所引起的驱动模态中质量块运动方向的偏移,提升了mems陀螺仪的精度和稳定性。

55.当陀螺仪处于驱动模态时,在外界施加z方向的角速度,此时两个质量块2分别会受到沿y轴方向且方向相反的科式力。在科氏力作用下两边质量块2沿y方向运动,左右结构的运动方向相反。科氏力通过二级弹性连接梁传导至检测框1,由于力矩的作用,质量块2和检测框1产生面内上下扭摆运动,此时mems陀螺仪处于检测模态,其模态有限元仿真图如图

4所示。此时,由于驱动框9与质量块2之间通过解耦弹性连接梁7连接,驱动框9和驱动电极10相对于质量块2接近静止状态,驱动电极和感应电极的电容互不影响,驱动模态和检测模态之间实现了全解耦,可有效降低驱动模态和检测模态之间的正交耦合,降低了mems陀螺仪的输出误差。

56.mems陀螺仪处于检测模态时,位于检测框1四角上的检测电极11中可动电极板与固定电极板的位移间距发生改变,通过外加电路检测出感应电极电容的变化,即可通过信号转换处理输出,即可得到外界施加的角速度的值。检测框1为八边形结构,此时四个检测电极11中的可动电极板与检测框1四角处的边垂直,该感应电极布置方式提高了陀螺仪的灵敏度。此外,由于结构的对称性,可以采用差分的形式进行电学信号输出,位于检测框1四角的四个感应电极11中,位于检测框1其中一条对角线上的两个感应电极11采用同相输出,位于另一条对角线上的两个感应电极反相输出,即可实现差分输出,可起到抑制误差和增强输出信号的作用。

57.实施例2

58.基于实施例1中的mems陀螺仪平面结构,可在驱动框内侧布置功能电极12,其平面结构如图5所示。所述功能电极是驱动检测电极、频率调谐电极和正交补偿电极中一种或多种组合,此时可通过功能电极12优化闭环控制电路,有利于进一步提高陀螺仪的性能。功能电极中的驱动检测电极、频率调谐电极和正交补偿电极均包括可动电极板和固定电极板;所述可动电极板和固定电极板均为梳齿状;所述驱动检测电极为等间距梳齿状电极,所述频率调谐电极和正交补偿电极均为变间距梳齿状电极。

59.实施例3

60.基于实施例1中的mems陀螺仪平面结构,可对于耦合弹性连接梁7位置和数量进行灵活排布,其结构如图6所示。mems陀螺仪中两个驱动框9与质量块2与之间可采用不同数量的解耦弹性连接梁7进行连接。靠近锚点3a一侧的两个驱动框9与质量块2之间采用一个解耦弹性连接梁7连接,远离锚点3a一侧的两个驱动框9与质量块2之间分别采用两个解耦弹性连接梁7连接。这种不对称的连接方式能进一步减少检测模态与驱动模态之间的正交耦合,能进一步降低陀螺仪的输出误差。

61.实施例4

62.基于实施例1中的mems陀螺仪平面结构,固定锚点数量可设置为六个,此时驱动框9和三级弹性连接梁8的结构和数量可做出相应调整,其结构如图7所示。此时六个固定锚点3中两个固定锚点3a位于y中心轴上,其余四个固定锚点3b中每两个分别位于质量块3内侧,每个质量块3中两个固定锚点3b位于x中心轴线上下两侧,同时固定锚点3b位于一个质量块3中两个驱动框9之间。驱动框9可调整为直梁组合的工字型结构,每个锚点3b与驱动框9之间分别通过一个三级弹性连接梁8,其具体结构细节如图8所示。

63.此结构能进一步减少检测模态与驱动模态之间的正交耦合,能进一步降低陀螺仪的输出误差。

64.实施例5

65.基于实施例1中的mems陀螺仪平面结构,所述检测框1可设置为多边形和圆弧组合的对称形状,此时感应电级11的布置方式可作相应调整,其结构如图9所示。此时四组感应电极位于圆弧位置,感应电极中可动电极板与检测框圆弧部分切线垂直。该布置方式相比

于实施例1可以提升陀螺仪的检测灵敏度,可进一步提升mems陀螺仪的性能。

66.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。