1.本发明涉及电器领域,尤其涉及一种鼠笼组件的制造方法及鼠笼组件。

背景技术:

2.电机转子为电机中的旋转部分,鼠笼式电机转子一般包括电机转轴和鼠笼组件,鼠笼组件套设于电机转轴的外部。相关的鼠笼组件一般由多个零件拼接而成,通过对鼠笼组件的各零件的尺寸公差,以及通过在装配的过程中对装配尺寸链进行控制,控制拼接完成后的鼠笼组件的各零件的间距。这种鼠笼组件在旋转时会产生较大的振动,缩短了鼠笼组件的使用寿命。

技术实现要素:

3.本发明提供一种鼠笼组件的制造方法及一种鼠笼组件,以解决如何减小鼠笼组件在旋转时产生的振动,并延长鼠笼组件的使用寿命的技术问题。

4.本发明实施例提供一种鼠笼组件的制造方法,该制造方法包括:加工得到导条以及转子心,所述转子心具有在第一方向上相对的两个端面;将所述导条沿第一方向贯穿所述转子心,并且向外突出于两个所述端面;通过增材制造得到与每个端面靠近的对应端环;其中,所述端环均与所述导条固定连接;在所述第一方向上,每个端面与所述对应端环的间距小于预设值。

5.进一步的,所述通过增材制造得到与每个端面靠近的对应端环,包括:沿所述第一方向,由每个所述端面向外通过增材制造形成对应的所述端环;其中,在所述第一方向上,所述端环的一端位于所述导条的外侧。

6.进一步的,由每个所述端面向外通过增材制造形成对应的所述端环,包括:将金属粉末喷涂于所述端面,将所述金属粉末烧结形成与所述导条固定连接的第一截面层;将金属粉末喷涂于所述第一截面层并烧结以顺序依次形成另外的截面层,以使所述第一截面层和各个所述另外的截面层固结形成所述端环。

7.进一步的,在所述通过增材制造得到与每个端面靠近的对应端环还包括:在制造得到一个端面对应的端环之后,对所述转子心施加使所述转子心的所述一个端面向其对应的所述端环的的方向的限位力。

8.本发明实施例还提供一种鼠笼组件,该鼠笼组件包括:转子心,沿所述第一方向具有相对的第一端面和第二端面;导条,具有多个,并环绕所述第一方向间隔设置,各所述导条贯穿所述转子心,并且向外突出于所述第一端面和第二端面;第一端环,位于在所述转子心的外侧;所述第一端环在所述第一方向上相对于所述第二端面靠近所述第一端面设置,并与所述导条固定连接;且所述第一端环与所述第一端面的间距小于预设值;第二端环,位于在所述转子心的外侧;所述第二端环在所述第一方向上相对于所述第一端面靠近所述第二端面设置,并与所述导条固定连接;且所述第二端环与所述第二端面的间距小于预设值。

9.进一步的,所述预设值为5毫米。

10.进一步的,所述第一端环与所述第一端面抵接,且所述第二端环与所述第二端面抵接。

11.进一步的,所述第一端环和所述第二端环均具有安装槽,所述安装槽用于容纳所述导条的一端和与所述一端相对的另一端。

12.进一步的,所述导条的位于所述安装槽内的部分设置有第一限位结构,所述第一端环和所述第二端环的与所述安装槽相邻的壁面具有第二限位结构,所述第二限位结构与所述第一限位结构抵接,以限制所述第一端环相对所述导条的运动以及所述第二端环相对所述导条的运动。

13.进一步的,所述第一限位结构为限位槽,所述第二限位结构为限位凸台,所述限位凸台的至少一部分位于所述限位槽内。

14.进一步的,所述转子心设置有定位槽,且所述定位槽由所述第一端面延伸至所述第二端面;所述导条的一部分位于所述定位槽内。

15.本发明实施例提供一种鼠笼组件的制造方法,该制造方法包括:加工得到导条及转子心,转子心具有在第一方向上相对的两个端面;将导条沿第一方向贯穿转子心,并向外突出于两个端面;通过增材制造得到与每个端面靠近的对应端环;其中,端环均与导条固定连接,且在第一方向上,每个端面与对应的端环的间距小于预设值。即,将导条与转子心装配完成后,根据转子心的端面的实际位置制造端环,减小了转子心和导条的制造误差对转子心的端面与对应的端环的间距的影响,同时,通过增材制造得到端环,使端环的尺寸可以根据转子心的实际位置进行适应性调整,且使端环的尺寸具有较高的精度,从而减小使转子心的端面与对应端环的间距的浮动范围,进而能够在转子心与端环不发生装配干涉的前提下,使转子心的端面与对应的端环的间距小于预设值。通过使转子心的端面与对应端环的间距小于预设值,从而通过端环将转子心相对于端环的沿第一方向的运动限制在一个很小的范围内,从而提高了鼠笼组件的整体性,优化了鼠笼组件的固有频率,进而使得鼠笼组件在运行的过程中,不容易与外部激励发生共振,减小了振动,进而延长了鼠笼组件的使用寿命。同时,使转子心的端面与对应端环的间距小于预设阈值,还能够减小鼠笼组件在运行的过程中产生的噪声。

附图说明

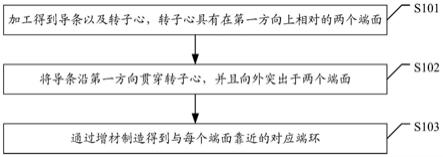

16.图1为本发明实施例提供一种鼠笼组件的制造方法的流程示意图;

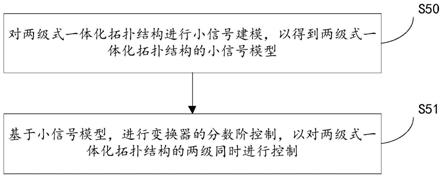

17.图2为本发明实施例提供另一种鼠笼组件的制造方法的流程示意图;

18.图3为本发明实施例提供另一种鼠笼组件的制造方法的流程示意图;

19.图4为本发明实施例提供的一种鼠笼组件的第一视角的爆炸图;

20.图5为本发明实施例提供的一种鼠笼组件的第二视角的爆炸图;

21.图6为本发明实施例提供的鼠笼组件中的一种导条、第一端环和第二端环的装配示意图;

22.图7为本发明实施例提供的鼠笼组件中的一种导条与转子心的爆炸图。

23.附图标记说明:

24.1、鼠笼组件;10、转子心;11、第一端面;12、第二端面;13、定位槽;20、导条;21、第一限位结构;30、第一端环;40、第二端环;50、安装槽;60、第二限位结构。

具体实施方式

25.在具体实施例中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,例如通过不同的具体技术特征的组合可以形成不同的实施例和技术方案。为了避免不必要的重复,本发明中各个具体技术特征的各种可能的组合方式不再另行说明。

26.在具体实施方式中,鼠笼组件可以为任何形式的鼠笼组件,例如,该鼠笼组件可以为铜条鼠笼组件,该鼠笼组件还可以为铸铝式鼠笼组件,在以下实施方式中不对鼠笼组件的形式进行任何限定,鼠笼组件的具体形式仅对制造该鼠笼组件的材料有影响,而对鼠笼组件的制造方法不产生任何影响。

27.在一些实施例中,如图1所示,鼠笼组件的制造方法的主要流程包括:

28.步骤s101、加工得到导条以及转子心,转子心具有在第一方向上相对的两个端面。

29.其中,导条可以通过任何加工方法得到,导条的加工方法例如可以为锻造,还可以为轧制成型。转子心由高饱和磁感应强度的金属材料制成,用于增强鼠笼组件的电磁感应强度,该金属材料例如可以为硅钢。可选的,转子心由多层高饱和磁感应强度的金属片叠压固定而成,该金属片例如可以为硅钢片。

30.转子心在第一方向上具有相对的两个端面,为了便于说明,以下将转子心的两个相对的端面分别称为第一端面和第二端面。可选的,第一方向为转子心的长度方向,多片金属片沿该长度方向叠压形成该转子心。

31.步骤s102、将导条沿第一方向贯穿转子心,并且向外突出于两个端面。

32.具体的,导条沿第一方向具有相对的第一端和第二端,导条贯穿转子心后,导条的第一端突出于转子心的第一端面,导条的第二端突出于转子心的第二端面。其中,导条具有多个,且多个导条绕第一方向周向间隔设置,并均沿第一方向贯穿转子心。

33.步骤s103、通过增材制造得到与每个端面靠近的对应端环。

34.具体的,通过增材制造得到两个端环,靠近转子心的第一端面的端环为第一端环,靠近转子心的第二端面的端环为第二端环,即,第一端环与第一端面的间距小于第二端环与第一端面的间距,且第二端环与第二端面的间距小于第二端环与第一端面的间距。

35.其中,端环与导条固定连接,具体的,第一端环与导条的伸出转子心的第一端面的部分固定连接,第二端环与导条的伸出转子心的第二端面的部分固定连接。需要说明的是,第一端环和第二端环在增材制造的过程中与导条固定连接,而非通过增材制造得到第一端环和第二端环后,再将第一端环和第二端环分别固定于导条上,两个端环与导条之间具有良好的一体性。

36.同时,在第一方向上,每个端面与对应端环的间距小与预设值,具体的,第一端面与第一端环的间距小于预设值,且第二端面与第二端环的间距小于预设值,可选的,该预设值可以为5毫米。通过使转子心的端面与对应的端环的间距小于预设值,从而通过端环将转子心相对端环的沿第一方向的运动限制在一个很小的范围内,从而减小了鼠笼组件在运行的过程中,由于转子心相对端环的沿第一方向的运动导致的振动,进而延长了鼠笼组件的使用寿命。同时,通过使转子心的端面与对应的端环的间距小于预设值,还能够减小鼠笼组件在运行的过程中产生的噪声,下面对减小噪声的原理进行说明。相关的鼠笼组件端环与转子心的端面的间距较大,端环与转子心的端面之间的暴露于空气中的导条的长度较长,

在鼠笼组件旋转的过程中,该部分的导条会不断搅动空气,从而产生较大的噪声;本实施例提供的鼠笼组件的端环与对应的转子心的端面小于预设阈值,端环与转子心的端面之间的暴露于空气中的导条的长度较短,在鼠笼组件旋转的过程中,该部分的导条搅动空气的能力减弱,从而减小了鼠笼组件在运转过程中产生的噪声。

37.相较于通过控制鼠笼组件的各部分的尺寸公差,以及控制装配尺寸链的相关的鼠笼组件的制造方法,本实施例提供的鼠笼组件的制造方法能够减小转子心与对应端环的间距,下面对本发明实施例提供的鼠笼组件的制造方法能够减小转子心与对应端环的间距的原理进行说明。

38.在相关的鼠笼组件的制造方法中,需要先得到转子心、导条和端环,再将转子心、导条和端环在预设位置进行拼接,从而得到鼠笼组件,在装配的过程中,转子心、导条和端环的尺寸无法进行改变,转子心的端面与对应的端环的间距,受到转子心的制造误差、端环的制造误差以及装配误差的影响,转子心的端面与对应的端环的间距会在一个较大的范围内浮动,需要使转子心的端面与对应的端环的间距较大,以防转子心与端环之间发生装配干涉,同时,在相关的鼠笼组件的制造方法中,通过焊接将端环与导条固定,为了减小焊接时产生的高温对转子心的影响,也要求端环与转子心的端面之间具有较大距离。在本发明实施例提供的鼠笼组件的制造方法中,先将导条与转子心进行装配,然后再根据转子心的端面的实际位置,通过增材制造得到与转子心的两个端面对应的两个端环。端环以转子心的端面的实际位置为基准进行制造,减小了转子心的制造误差以及转子心与导条的装配误差对转子心的端面与对应的端环的间距的影响,使转子心的端面与对应端环的间距主要受端环的尺寸以及端环的尺寸误差影响;同时,端环通过增材制造得到,端环的尺寸可以根据转子心的端面的实际位置进行适应性调整,且增材制造为一种具有较高精度的制造方法,即,端环的尺寸可以根据转子心的端面的实际位置进行适应性调整,且端环的尺寸误差较小,从而使转子心的端面与对应端环的间距在一个较小范围内浮动,可以使转子心与端环不发生装配干涉的前提下,减小转子心的端面与对应端环的间距。需要说明的是,通过焊接将导条与端环固定,需要消耗焊料和助焊剂,且该焊料一般为价格较为昂贵的银焊料,而通过增材制造将端环直接在导条上形成与导条固结的端环,能够节省焊料和助焊剂,降低在鼠笼组件的制造过程中使用的耗材的成本。

39.其中,增材制造可以为连续的材料层被提供在彼此上以逐层构建三维部件的制造方法,相邻的材料层之间熔融在一体形成整体的部件。应当理解,本发明实施例中的增材制造是指在制造过程中主要通过增加材料进行制造,但在具体的制造过程还可以辅以其他处理步骤进行处理,例如,该其他处理步骤可以为层添加处理,层减去处理或混合处理。增材制造可以通过熔融沉积成型法、选择性激光烧结法、立体光刻法、电子束烧结法等方法中的任意一种。

40.本发明实施例提供一种鼠笼组件的制造方法,该制造方法包括:加工得到导条及转子心,转子心具有在第一方向上相对的两个端面;将导条沿第一方向贯穿转子心,并向外突出于两个端面;通过增材制造得到与每个端面靠近的对应端环;其中,端环均与导条固定连接,且在第一方向上,每个端面与对应的端环的间距小于预设值。即,将导条与转子心装配完成后,根据转子心的端面的实际位置制造端环,减小了转子心和导条的制造误差对转子心的端面与对应的端环的间距的影响,同时,通过增材制造得到端环,使端环的尺寸可以

根据转子心的实际位置进行适应性调整,且使端环的尺寸具有较高的精度,从而减小使转子心的端面与对应端环的间距的浮动范围,进而能够在转子心与端环不发生装配干涉的前提下,使转子心的端面与对应的端环的间距小于预设值。通过使转子心的端面与对应端环的间距小于预设值,从而通过端环将转子心相对于端环的沿第一方向的运动限制在一个很小的范围内,从而提高了鼠笼组件的整体性,优化了鼠笼组件的固有频率,进而使得鼠笼组件在运行的过程中,不容易与外部激励发生共振,减小了振动,进而延长了鼠笼组件的使用寿命。同时,使转子心的端面与对应端环的间距小于预设阈值,还能够减小鼠笼组件在运行的过程中产生的噪声。

41.在一些实施例中,通过增材制造可以沿第一方向由任何顺序加工得到端环。可选的,沿第一方向,由导条的端部向靠近对应端面的预设位置,通过增材制造形成与该端面对应的端环,其中,该预设位置与第一端面的间距小于预设值。具体的,沿第一方向,由导条的伸出第一端面的端部向靠近第一端面的预设位置,通过增材制造形成与第一端面对应的第一端环;沿第一方向,由导条的伸出第二端面的端部向靠近第二端面的预设位置,通过增材制造形成与第二端面对应的第二端环。可选的,沿第一方向,由转子心的端面向导条的端部,通过增材制造形成与该端面对应的端环。具体的,沿第一方向,由转子心的第一端面向导条的伸出第一端面的部分的端部,通过增材制造形成与第一端面对应的第一端环;沿第一方向,由转子心的第二端面向导条的伸出第二端面的端部,通过增材制造形成与第二端面对应的第二端面。

42.在一些实施例中,如图2所示,本实施例提供的鼠笼组件的制造方法与图1中所示的鼠笼组件的制造方法的区别在于,图1中的步骤s103包括:

43.步骤s201、沿第一方向,由每个端面向外通过增材制造形成对应的端环。

44.具体的,沿第一方向,由转子心的第一端面向远离第一端面的方向,通过增材制造得到第一端环,并由转子心的第二端面向远离第二端面的方向,通过增材制造第二端环。通过将转子心的端部直接作为增材制造的起始基面,使通过增材制造得到的端环与对应的转子心的端面的间距为零,即,使端环能够抵接于对应的转子心的端面,从而进一步减小了转子心的相对于端环的沿第一方向的运动,进而进一步减小了鼠笼组件在运转的过程中,由于转子心的相对于端环的沿第一方向的运动导致的振动,进一步延长了鼠笼组件的使用寿命。

45.其中,端环的一侧位于导条的外侧,即,增材制造得到的端环,沿第一方向,由转子心的对应的端面向远离该端面的方向延伸,直至延伸至超过导条的对应的端部。具体的,增材制造得到的第一端环,第一端环沿第一方向,由转子心的第一端面向远离第一端面的方向延伸,直至延伸至超过导条的第一端,且该第一端为导条突出第一端面的部分的端部;增材制造得到的第二端环,第二端环沿第一方向,由转子心的第二端面向远离第二端面的方向延伸,直至延伸至超过导条的第二端且该第二端为导条突出第二端面的部分的端部。其中,第一端环沿第一方向延伸至超过导条的第一端的第一预设位置,第一预设位置与导条的第一端的间距预设距离,该预设距离例如可以为5毫米;第二端环沿第一方向延伸至超过导条的第二端的第二预设位置,第二预设位置与导条的第二端的间距预设距离,该预设距离例如可以为5毫米。需要说明的是,通过增材制造得到的端环,由于材料的熔融,在端环与导条之间的接触面之间存在使端环与导条固定的作用力,端环与导条之间的接触面积越

大,端环与导条之间的连接越稳固。通过使端环沿第一方向,由转子心的端部延伸至导条的外侧,充分利用导条沿第一方向伸出转子心的端面的部分的尺寸,以增大端环与导条的接触面积,从而使端环与导条之间的连接更加稳固,同时提高了导条与端环之间的导电性能。

46.在一些实施例中,为了更清楚地对增材制造得到端环的过程进行说明,以下结合图3以选择性激光烧结法进行增材制造的过程为例,对端环的制造过程进行示例性说明,本领域技术人员应当理解还可以通过其他增材制造方法得到端环。其中,通过选择性激光烧结法得到的端环与导条之间的固结性较佳,可以使鼠笼组件具有较高的结构强度。

47.如图3所示,本实施例提供的鼠笼组件的制造方法与图2所示的鼠笼组件的制造方法的区别在于,图2中的步骤s201包括:

48.步骤s301:将金属粉末喷涂于转子心的端面,将金属粉末烧结形成与导条固定连接的第一截面层。

49.具体的,根据端环的形状,通过激光将预设部分的金属粉末熔融,熔融的金属粉末凝固后形成第一截面层。同时,在激光烧结金属粉末的过程中,导条附近的金属粉末熔融,且该部分的金属粉末凝固后与导条的外表面固结为一体,从而使第一截面层与导条固定连接。需要说明的是,此步骤中通过激光使金属粉末熔融,但喷涂的金属粉末的厚度较薄,且仅需要熔融预设部分的金属粉末,激光对金属粉末作用的时间很短,激光产生的热量对转子心的端部的影响很小,甚至可以忽略。

50.步骤s302、将金属粉末喷涂于第一截面层并以顺序依次形成另外的截面层,以使第一截面层和各个另外的截面层固结形成端环。

51.具体的,在第一截面层烧结完成后,根据端环的形状,通过激光将预设部分的金属粉末熔融,熔融的技术粉末凝固后形成另一截面层,在金属粉末熔融的过程中,该截面层与第一截面层固结,同时,导条附近的金属粉末熔融,且该部分的金属粉末凝固后与导条的外表面固结为一体,以使该另一截面层与导条固定连接。沿第一方向,由转子心的端面向远离该端面的方向,重复上述在新形成的截面层喷涂金属粉末,并根据端环的形状,通过激光将金属粉末烧结为另一截面层的步骤,直至新形成的截面层到达导条的外侧,从而通过增材制造得到端环。

52.需要说明的是,端环的一侧位于导条的外侧,即,增材制造得到的端环,沿第一方向,由转子心的对应的端面向远离该端面的方向延伸,直至延伸至超过导条的对应的端部。具体的,增材制造得到的第一端环,第一端环沿第一方向,由转子心的第一端面向远离第一端面的方向延伸,直至延伸至超过导条的第一端,且该第一端为导条突出第一端面的部分的端部;增材制造得到的第二端环,第二端环沿第一方向,由转子心的第二端面向远离第二端面的方向延伸,直至延伸至超过导条的第二端且该第二端为导条突出第二端面的部分的端部。其中,第一端环沿第一方向延伸至超过导条的第一端的第一预设位置,第一预设位置与导条的第一端的间距预设距离,该预设距离例如可以为5毫米;第二端环沿第一方向延伸至超过导条的第二端的第二预设位置,第二预设位置与导条的第二端的间距预设距离,该预设距离例如可以为5毫米。需要说明的是,通过增材制造得到的端环,由于材料的熔融,在端环与导条之间的接触面之间存在使端环与导条固定的作用力,端环与导条之间的接触面积越大,端环与导条之间的连接越稳固。通过使端环沿第一方向,由转子心的端部延伸至导条的外侧,充分利用导条沿第一方向伸出转子心的端面的部分的尺寸,以增大端环与导条

的接触面积,从而使端环与导条之间的连接更加稳固,同时提高了导条与端环之间的导电性能。

53.在一些实施例中,在通过增材制造得到一个端环后,再通过增材制造得到另一个端环,且在制造得到一个端面对应的端环之后,对转子心施加使转子心的端面向其对应的端环的方向的限位力,以减小在制造另一个端面对应的端环的过程中,转子心与已成型的端环之间的相对运动。示例性的,先通过增材制造得到与转子心的第一端面对应的第一端环,然后对转子心施加由第一端面向第一端环的方向的限位力,持续施加限位力同时通过增材制造得到与转子心的第二端面对应的第二端环,以减小在通过增材制造得到第二端环的过程中,转子心与第一端环之间的相对运动。

54.可选的,在通过选择激光烧结法进行增材制造时,为了减小重力对增材制造的影响,可以分别制造第一端环和第二端环。具体的,旋转转子心,使转子心的第一端面与水平面大致平行,并沿第一方向,由第一端面向外通过增材制造形成第一端环;在第一端环形成后,再次旋转转子心,使转子心的第二端面与水平面大致平行,并沿第一方向,由第二端面向外通过增材制造形成第二端环。其中,水平面可以为相对完全静止的水的平面,水平与重力的方向垂直,通过使第一端面和第二端面在通过增材制造得到第一端环和第二端环的过程中,分别与水平面大致平行,以使第一端面能够在通过增材制造得到第一端环的过程中,承载用于形成第一端环的金属粉末,使第二端面能够在通过增材制造得到第二端环的过程中,承载用于形成第二端环的金属粉末,且无需额外设置其他的承载结构。

55.本发明实施例还提供一种鼠笼组件,该鼠笼组件可以为任何形式的鼠笼式鼠笼组件,例如,该鼠笼组件可以为铜条式鼠笼组件,该鼠笼组件还可以为铝制鼠笼组件,在以下实施方式中不对鼠笼组件的形式进行任何限定,鼠笼组件具体形式仅对制造该鼠笼组件的材料有影响,而对鼠笼组件的结构不产生任何影响。

56.在一些实施例中,结合图4和图5,鼠笼组件1包括:转子心10、导条20、第一端环30和第二端环40。转子心10沿第一方向(第一方向如图4和图5中箭头所示)具有相对的第一端面11和第二端面12。

57.导条20具有多个,并环绕第一方向间隔设置,各导条20贯穿转子心10,并且向外突出于第一端面11和第二端面12,即,导条20的一端突出于第一端面11,导条20的与突出于第一端面11的一端相对的另一端突出第二端面12。

58.第一端环30,位于转子心的外侧,即,第一端环30设置于转子心10的外轮廓包围的空间外。第一端环30在第一方向上相对于第二端面12靠近第一端面11设置,即,第一端环30与第一端面11的间距小于第一端环30与第二端面12的间距。且第一端环30与第一端面11的间距小于预设值。

59.第二端环40,位于转子心的外侧,即,第二端环40设置于转子心10的外轮廓包围的空间外。第二端环40在第一方向上相对于第一端面11靠近第二端面12设置,即,第二端环40与第二端面12的间距小于第二端环40与第一端面11的间距,且第二端环40与第二端面12的间距小于预设值。通过使第一端面11与第一端环30的间距小于预设值,并使第二端面12与第二端环40的间距小于预设值,从而通过第一端环30和第二端环40将转子心10相对于第一端环30和第二端环40的沿第一方向的运动限制在一个很小的范围内,从而提高了鼠笼组件的整体性,优化了鼠笼组件的固有频率,进而使得鼠笼组件在运行的过程中,不容易与外部

激励发生共振,减小了振动,进而延长了鼠笼组件的使用寿命。

60.在一些实施例中,预设值为5毫米,即,第一端环30与第一端面11的间距小于5毫米,且第二端环40与第二端面12的间距小于5毫米。从而通过第一端环30和第二端环40,将转子心10在第一端环30和第二端环40之间的沿第一方向运动的距离限制在10毫米之内,从而提高了鼠笼组件的整体性,优化了鼠笼组件的固有频率,进而使得鼠笼组件在运行的过程中,不容易与外部激励发生共振,减小了振动,进而延长了鼠笼组件的使用寿命。

61.在一些实施例中,如图4所示,第一端环30与第一端面11抵接,且第二端环40与第二端面12抵接,即,第一端环30与第一端面11的间距为零,且第二端环40与第二端面12的间距为零,从而通过第一端环30和第二端环40,使转子心10无法相对第一端环30和第二端环40之间沿第一方向运动,从而提高了鼠笼组件的整体性,优化了鼠笼组件的固有频率,进而使得鼠笼组件在运行的过程中,不容易与外部激励发生共振,减小了振动,进而延长了鼠笼组件的使用寿命。同时,第一端环30与第一端面11抵接,且第二端环40与第二端面12抵接,还能够进一步减小端环与转子心的对应端面之间的暴露于空气中的导条的长度,甚至能够使端环与转子心的对应端面之间不存在暴露于空气中的导条,从而进一步减小该部分的导条搅动空气的能力,进一步减小在鼠笼组件旋转的过程中产生的噪声。

62.在一些实施例中,如图6所示,第一端环30和第二端环40均具有安装槽50,安装槽50用于容纳导条20的伸出图4中的第一端面11的一端以及导条20的伸出图4中的第二端面12的另一端。具体的,第一端环30具有安装槽50,导条20的伸出第一端面11的一端伸入第一端环30的安装槽50内;第二端环40具有安装槽50,导条20的伸出第二端面12的一端伸入第二端环40的安装槽50内。需要说明的是,第一端环30和第二端环40均通过增材制造一体化成型,在增材制造的过程中,由于制造第一端环30和第二端环40的材料熔融后凝固,从而在第一端环30与导条20的接触面之间,以及第二端环40与导条20的接触面之间形成使第一端环30与导条20固结为一体,并使第二端环40与导条固结为一体的作用力,通过在第一端环30和第二端环40设置安装槽50,增大了第一端环30与导条20之间的接触面积,以及第二端环40与导条20之间的接触面积,从而使第一端环30能够更稳固地固定于导条20,且使第二端环40能够更稳固地固定于导条20。可选的,导条20伸入安装槽50的长度在5毫米至10毫米之间。

63.在一些实施例中,如图6所示,导条20的位于安装槽50内的部分设置有第一限位结构21,第一端环30和第二端环40的与安装槽50相邻的壁面具有第二限位结构60,第二限位结构60与第一限位结构21抵接,以限制第一端环30相对导条20的运动,以及第二端环40相对导条20的运动。需要说明的是,通过设置第一限位结构21和第二限位结构60,可以进一步增加第一端环30与导条20之间的接触面积,以及第二端环40与导条20之间的接触面积,从而使第一端环30能够更稳固地固定于导条20,且使第二端环40能够更稳固地固定于导条20。同时,在通过增材制造得到与导条20固定的第一端环30和第二端环40的过程中,由于熔融不充分等原因,可能导致使第一端环30和导条20固定连接的作用力不足,或,第二端环40和导条20固定连接的作用力不足,进而导致在鼠笼组件的运行过程中,第一端环30和第二端环40会在外部载荷的作用下与导条20分离,此时,由于第一端环30和第二端环40可能在高速旋转中被甩出导条20,并与鼠笼组件的其他部分发生撞击,导致鼠笼组件的其他部分被撞坏,甚至可能被甩出电机壳体的外部,对电机周围的人员的人身安全造成威胁。通过设

置相互抵接的第一限位结构21和第二限位结构60,在第一端环30和导条20固定连接的作用力不足,或,第二端环40和导条20固定连接的作用力不足的情况下,也能够通过第一限位结构21和第二限位结构60之间的抵接力的作用下,防止第一端环30和第二端环40由导条20飞出,提高了鼠笼组件的安全性。

64.在一些实施例中,如图6所示,第一限位结构21为限位槽,第二限位结构60为限位凸台,第二限位结构60(限位凸台)的至少一部分位于第一限位结构21(限位槽)内,从而通过第一限位结构21(限位槽)与第二限位结构60(限位凸台)之间的抵接力,防止第一端环30和第二端环40由导条20飞出,提高了鼠笼组件的安全性。

65.在一些实施例中,如图7所示,转子心10设置有定位槽13,且定位槽13由第一端面11延伸至图4中的第二端面12。导条20的一部分位于定位槽内,从而便于导条20与转子心10的装配。可选的,定位槽13在垂直于第一方向的截面内的外轮廓与导条20在垂直于第一方向的截面内的外轮廓一致,从而进一步便于导条20与转子心10之间的装配。可选的,定位槽13的数量与导条20的数量相等,且环绕第一方向间隔设置于转子心10。

66.以上所述,仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。