1.本发明涉及电器领域,尤其涉及一种电机转子及制造方法。

背景技术:

2.电机转子为电机中的旋转部分,鼠笼式电机转子一般包括电机转轴和鼠笼组件,鼠笼组件套设于电机转轴的外部。这种电机转轴的重量较大,导致电机转子的整体重量较大。

技术实现要素:

3.有鉴于此,本发明提供一种电机转子,用于解决如何降低电机转子的重量,从而降低电机的整体重量的技术问题。

4.本发明实施例所提供的一种电机转子,所述电机转子的至少部分通过增材制造得到,所述电机转子包括:

5.鼠笼组件和电机转轴;其中,所述电机转轴包括:安装部,沿第一方向延伸,且所述安装部内设置有空腔,所述鼠笼组件套设于至少部分的所述安装部;传动部,设置于所述安装部的端部并沿所述第一方向延伸;在垂直于所述第一方向的截面内,所述安装部的外缘尺寸大于所述传动部的外缘尺寸,且所述安装部的外缘尺寸与所述传动部的外缘尺寸的比值大于预设值。

6.进一步地,所述传动部内设置有所述空腔。

7.进一步地,所述安装部内的空腔和所述传动部内的空腔中的至少一个包括封闭空腔。

8.进一步地,所述安装部包括:套设部,所述鼠笼组件套设于所述套设部,且所述传动部设置于所述套设部的端部;定位部,由所述套设部的周向的外表面沿第二方向伸出,与所述鼠笼组件的一端抵接;其中,所述第二方向与所述第一方向基本垂直。

9.进一步地,所述定位部由所述套设部的周向的外表面伸出的距离大于预设阈值。

10.进一步地,所述套设部的外表面开设有散热风道,所述散热风道的长度方向与所述第一方向基本平行。

11.进一步地,所述鼠笼组件包括:转子心,沿第一方向延伸,套设于至少部分的所述安装部;导条,具有多个,各所述导条沿所述转子心的周向间隔设置,并贯穿所述转子心;端环,具有两个,两所述端环分别设置于所述转子心的两侧,并与所述导条固定连接。

12.进一步地,所述导条伸出所述转子心的端面与所述端环固定连接,所述端环与所述转子心的所述端面的间距小于预设值。

13.进一步地,所述预设值5毫米。

14.进一步地,两所述端环均具有安装槽,所述安装槽用于容纳所述导条与端环连接的部分。

15.本发明实施例还提供了一种电机转子的制造方法,其特征在于,所述电机转子包

括:端环,电机转轴;所述制造方法包括:通过增材制造得到所述端环和所述电机转轴。

16.本发明实施例提供一种电机转子,该电机转子包括:鼠笼组件以及电机转轴,电机转轴包括沿第一方向延伸的传动部和安装部,且安装部内设置有空腔,转子心套设于至少部分的安装部,其中,在垂直于第一方向的截面内,安装部的外缘尺寸大于传动部的外缘尺寸,且安装部的外缘尺寸与传动部的外缘尺寸的比值大于预设值,即,安装部的外缘尺寸远大于传动部的外缘尺寸。通过将安装部的外缘尺寸设置为较大的尺寸,并将转子心套设于安装部,同时,在安装部的内部设置空腔,可以理解为将转子心的一部分的内部结构集成于电机转轴的安装部,并将转子心的内部的实心结构替换为带有空腔的结构,从而减小了电机转子的重量,进而减小了采用了该电机转子的电机的整体重量。

附图说明

17.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

18.图1是本发明实施例提供一种电机转子的结构示意图;

19.图2为本发明实施例提供的电机转子中的一种电机转轴的剖视图;

20.图3为本发明实施例提供的电机转子中的一种电机转轴的结构示意图;

21.图4为本发明实施例提供的电机转子中的一种鼠笼组件的第一视角的爆炸图;

22.图5为本发明实施例提供的电机转子中的一种鼠笼组件的第二视角的爆炸图;

23.图6是本发明实施例提供的鼠笼组件中的一种导条和端环的装配示意图;

24.图7是本发明实施例提供的鼠笼组件中的另一种导条和端环的装配示意图;

25.图8为本发明实施例提供的鼠笼组件中的一种导条与转子心的爆炸图;

26.图9为本发明实施例提供一种电机转子的制造方法的流程示意图;

27.图10为本发明实施例提供的电机转子中的一种鼠笼组件的制造方法的流程示意图;

28.图11为本发明实施例提供的电机转子中的另一种鼠笼组件的制造方法的流程示意图;

29.图12为本发明实施例提供的电机转子中的另一种鼠笼组件的制造方法的流程示意图;

30.图13为本发明实施例提供的电机转子中的一种电机转轴的制造方法的流程示意图。

31.附图标记说明:

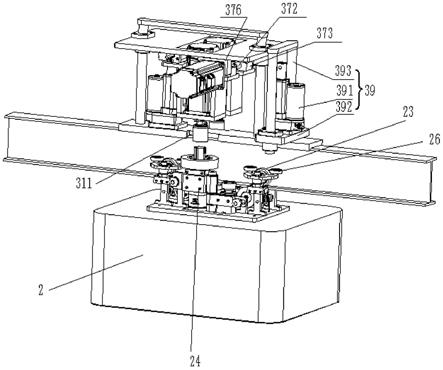

32.1、鼠笼组件;10、转子心;2、电机转轴;21、安装部;211、套设部;212、定位部;213、散热风道;22、传动部;23、空腔;24、加强筋;25、轴承密封部;11、第一端面;12、第二端面;13、定位槽;20、导条;201、第一限位结构;30、端环;301、第一端环;302、第二端环;31、安装槽;311、支撑槽;312、限位部。

具体实施方式

33.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对

本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

34.在具体实施例中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,例如通过不同的具体技术特征的组合可以形成不同的实施例和技术方案。为了避免不必要的重复,本发明中各个具体技术特征的各种可能的组合方式不再另行说明。

35.本发明在具体实施方式中,电机转子可以适用于任何形式的电机,例如,该电机转子可以适用于同步电机、也可以适用于异步电机、还可以适用于步进电机。下面以该电机转子适用于鼠笼式异步电机为例,对电机转子的结构进行示例性说明,电机的类型对电机转子的结构不造成任何影响。

36.在一些实施例中,如图1所示,电机转子包括:鼠笼组件1和电机转轴2,电机转轴2和鼠笼组件1连接,以支撑鼠笼组件1。具体的,电机转子1还包括壳体,该壳体包围形成容纳腔,鼠笼组件1和电机转轴2的一部分位于该容纳腔内,电机转轴2的两端与该壳体可旋转地连接,鼠笼组件1套设于电机转轴2的外部,同时,电机转轴2还与电机转子的旋转部分连接,且一部分的电机转轴2伸出该壳体,用于与其他需要驱动的装置连接,以输出电机转子的动能。

37.其中,电机转轴2包括安装部21和传动部22。安装部21沿第一方向延伸(第一方向如图1中箭头所示),且安装部21内部设置有空腔23。鼠笼组件1套设于至少部分的安装部21;具体的,鼠笼组件1设置有安装通孔,至少部分的安装部21位于安装通孔内。传动部22设置于安装部21的端部,并沿第一方向延伸,传动部22用于伸出电机转子的壳体,并与其它需要驱动的装置连接,以驱动其他的装置。

38.在垂直于第一方向的截面内,安装部21的外缘尺寸大于传动部22的外缘尺寸,且安装部21的外缘尺寸与传动部22的外缘尺寸的比值大于预设值,即,在垂直于第一方向的截面内,安装部21的外缘尺寸远大于传动部22的外缘尺寸,例如,该预设值为2,可以理解为,安装部21的外缘尺寸至少为传动部22的外缘尺寸的2倍。为了便于说明,以下以安装部21和传动部22均为圆轴为例,对电机转轴2的设计思路及其有益效果进行示例性说明,同时,将在垂直于第一方向的截面内,安装部21的外缘尺寸以及传动部22的外缘尺寸分别称为安装部21的轴径和传动部22的轴径。

39.下面对本实施例提供的电机转轴2的设计思路进行说明。本实施例提供的电机转轴2通过增材制造一体化制成,而非通过切削加工或焊接的方法制造,对于本实施例提供的一部分的轴径远大于另一部分的轴径的电机转轴2的结构,若采用切削加工或焊接的方法,经济性很差,并不适用。具体的,通过切削加工得到电机转轴2,需要制造一个轴径不小于安装部21的轴径的毛坯,并通过切削将毛坯的与传动部22对应的部分的轴径,由不小于安装部21的轴径,切削至略大于或等于安装部21的轴径,切削过程中会损耗大量的金属材料,同时,由于切削量很大,为了防止在切削的过程中刀具过热或刀具被折断,需要通过多次切削才能加工得到传动部22,加工过程复杂且费时费力。分别加工安装部21和传动部22,并通过焊接将安装部21和传动部22安装为一体,虽然能够减少切削加工的切削量,但会在焊接处留下焊缝,同时也存在由于焊接引起的变形或应力集中导致的质量风险增加问题,电机转轴2的整体性不佳,在电机转轴2旋转的过程中,电机转轴2受到的应力会在焊缝处集中,导

致电机转轴2的使用寿命降低。通过增材制造可以减少上述问题出现的可能性,具体的,根据电机转轴2的各部分的实际尺寸需要得到整体的电机转轴结构,可以减少材料的切削量,同时,得到的电机转轴2的结构整体性高,能够在受到应力时减轻应力集中的现象,延长电机转轴2的使用寿命。综上所述,在通过切削加工或焊接的方法制造电机转轴,而没有想到可以利用增材制造得到电机转轴2的前提下,本领域技术人员不会将电机转轴设计为本实施例提供的电机转轴2的结构。通过增材制造得到电机转轴2的具体方法在其他实施例进行说明,故不在此赘述。

40.下面对应用了电机转轴2的电机转子的有益效果进行说明。安装部21的轴径较大,且安装部21的内部设置有空腔,将鼠笼组件1套设于具有较大轴径的安装部21的外部,相当于将鼠笼组件1的实体部分替换为带有空腔的结构,如此,减小了鼠笼组件的重量,从而减小电机转子的重量,进而减小了应用了该电机转子的电机的重量。具体的,鼠笼组件1设置有安装通孔,安装部21的至少部分位于安装通孔内,从而将鼠笼组件1套设于安装部21。通过将安装部21的轴径设置为较大的尺寸,能够增加鼠笼组件1的安装通孔的孔径,同时,安装部21内设置有空腔23,可以理解为,将鼠笼组件1的内部的部分实心结构集成于电机转轴2的安装部21,并将该部分的实心结构替换为带有空腔的结构,从而降低了电机转子的重量,进而减小了采用了电机转子的电机的整体重量。需要说明的是,仅有鼠笼组件1的外表面附近的部分结构参与电磁感应,并用于增强电磁感应的强度,而鼠笼组件1的内部结构不参与电磁感应,将鼠笼组件1的内部的结构集成于电机转轴2的安装部21,并将该部分的材料由实体的结构替换为带空腔的结构,能够在不影响电机转子的电磁感应强度的前提下,减小电机转子的质量。

41.本发明实施例提供一种电机转子,该电机转子包括:鼠笼组件和与鼠笼组件连接的电机转轴,电机转轴包括沿第一方向延伸的传动部和安装部,且安装部内设置有空腔,转子心套设于至少部分的安装部,其中,在垂直于第一方向的截面内,安装部的外缘尺寸大于传动部的外缘尺寸,且安装部的外缘尺寸与传动部的外缘尺寸之间的比值大于预设值,即,安装部的外缘尺寸远大于传动部的外缘尺寸。通过将安装部的外缘尺寸设置为较大的尺寸,并将转子心套设于安装部,同时,在安装部的内部设置空腔,可以理解为将鼠笼组件的一部分的内部结构集成于电机转轴的安装部,并将鼠笼组件的内部的实心结构替换为带有空腔的结构,从而减小了电机转子的重量,进而减小了采用了该电机转子的电机的整体重量。

42.在一些实施例中,如图1所示,在垂直于第一方向的截面内,安装部21的外缘尺寸与传动部22的外缘尺寸的比值大于预设值,且该预设值不小于1.5,即,在垂直于第一方向的截面内,安装部21的外缘尺寸至少为传动部22的外缘尺寸的1.5倍,示例性地,在垂直于第一方向的截面内,传动部22的外缘尺寸为100毫米,则安装部21的外缘尺寸不小于150毫米。

43.在一些实施例中,如图2所示,安装部21内设置有空腔23,通过在传动部22内设置空腔23,进一步减小了电机转轴2的重量,从而进一步减小了电机转子1的重量。可选的,传动部22内设置的空腔23的体积小于安装部21内设置有的空腔23的体积,即,从而充分利用安装部21的内部空间,在具有较大体积的安装部21内设置较大体积的空腔,从而进一步减小电机转子1的整体重量。需要说明的是,安装部21和传动部22内的空腔23可以设置为任何

的形式,例如,安装部21和传动部22内的空腔23可以沿第一方向间隔设置,例如,安装部21和传动部22内的空腔23还可以沿第一方向延伸,且相互连通。需要说明的是,传动部22内的空腔的尺寸还需要根据传动部22的强度确定,以使传动部22在传递转矩的同时,不发生断裂或形变。

44.可选的,传动部22的端部设置有空腔23,在通过增材制造得到一体化成型的电机转轴2后,还可以通过设置于传动部22的端部的空腔23将电机转轴2固定于加工机床上,并对电机转轴2进行进一步加工。示例性的,在通过增材制造得到一体化成型的电机转轴2后,需要通过磨削进一步对安装部21的外表面进行加工,以使安装部21的外表面的尺寸精度和表面粗糙度达到设计要求的情况下,可以通过磨床的夹爪夹持住电机转轴2的一端,并将磨床的顶杆顶在传动部22的端面的空腔23部位,从而将电机转轴2固定于磨床。

45.在一些实施例中,如图2所示,安装部21和传动部22内的空腔23均沿第一方向延伸(第一方向如图2中箭头所示),即,使空腔23的延伸方向与安装部21的延伸方向以及传动部22的延伸方向相同。通过将空腔23的延伸方向设置为与安装部21和传动部22的长度方向相同,在简化了电机转轴2的结构,减低电机转轴2的制造难度的同时,使安装部21在第一方向上的各部分的重量相同,以及使传动部22在第一部分的各部分的重量相同,减小了电机转轴2在旋转时的动不平衡,从而减小了电机转子1在旋转过程中产生的振动和噪声,进而延长了电机转轴2的使用寿命。可选的,如图2所示,安装部21内的空腔23的质量中心轴与安装部21的质量中心轴重合,且传动部22内的空腔23的质量中心轴与传动部22的质量中心轴重合,以进一步减小电机转轴2在旋转的过程中的动不平衡度,从而减小了电机转子在旋转过程中产生的振动和噪声,进而延长了电机转轴2的使用寿命。

46.在一些实施例中,如图2所示,垂直于第一方向的截面内,安装部21内的空腔23的外缘尺寸大于传动部22内的空腔的外缘尺寸,即,在空腔23沿第一方向(第一方向如图2中箭头所示)延伸的前提下,将安装部21内的空腔的截面积设置为大于传动部22内的空腔23截面积,从而在降低电机转轴2的动不平衡度的前提下,充分利用具有较大尺寸的安装部21的内部空间,从而进一步减小电机转轴2的重量,进而进一步减小电机转子的重量。

47.在一些实施例中,如图2所示,安装部21和传动部22内的空腔23中的至少一个为封闭空腔,其中,封闭空腔完全位于安装部21或传动部22的内部,且不与电机转轴2的外部空间连通,从而在对电机转轴2内设置空腔的同时,减小电机转轴2外部空间的中的灰尘或液体进入封闭空腔内的可能性,从而减小了电机转轴2的内部被腐蚀的可能性,进而延长了电机转轴2的使用寿命。可选的,安装部21和传动部22内的空腔23均为封闭空腔。需要说明的是,通过切削加工或铸造工艺,均无法在一体成型的电机转轴2的安装部21和传动部22内设置封闭空腔,具体的,通过切削加工,需要在电机转轴2内通过切削加工得到与电机转轴2的外部空间连通的空腔,然后通过焊接或拼接等手段,利用封闭元件封闭该空腔的开口,这种加工步骤复杂,且无法实现电机转轴2的一体化成型,电机转轴2的整体性不佳,容易在焊缝等拼接位置形成应力集中,进而缩短电机转轴就2的使用寿命,而通过铸造得到带有封闭空腔的电机转轴2则会导致电机转轴2铸造成型后,型芯无法从电机转轴2内取出。通过增材制造可以克服上述问题,在将电机转轴2一体成型,提高电机转轴2的整体性的同时,还能够直接加工得到带有封闭空腔的电机转轴2,综上所述,本领域技术人员在通过切削加工或铸造成型,而没有意识到可以通过增材制造一体化成型电机转轴2的前提下,不会在电机转轴2

的安装部21和传动部22内设置封闭空腔。

48.可选的,结合图1和图2,在安装部21和/或传动部22的与空腔23相邻的壁面设置有加强筋24,且加强筋24由该壁面向空腔23的内部延伸,从而在不影响电机转轴2的外表面的形状的前提下,提高了电机转轴2的结构强度,进一步延长了电机转轴2的使用寿命。可选的,加强筋24沿第一方向延伸,且加强筋24具有多个,并绕第一方向间隔设置于空腔23内,从而将进一步增大电机转轴2的强度,延长电机转轴2的使用寿命。需要说明的是,在本领域技术人员没有想到可以通过增材制造一体成型制造带有封闭空腔的电机转轴2的前提下,本领域技术人员不会想到在封闭空腔内设置加强筋24。

49.在一些实施例中,如图3所示,安装部21包括:套设部211和定位部212。图1中的鼠笼组件1套设于套设部211,且传动部22设置于套设部211的端部,可选的,传动部22可以设置于套设部211的一端,也可以设置于套设部211的两端。定位部212由套设部211的周向外表面向第二方向(第二方向如图3中的虚线箭头所示)伸出,其中,定位部212的轴向外表面可以为定位部212的非端部的外表面,在将鼠笼组件1套设于套设部211后,定位部212能够与鼠笼组件1的第一方向(第一方向如图3中的实线箭头所示)的一个端面抵接,从而限制鼠笼组件1相对套设部211的沿第一方向的运动。其中,第二方向与第一方向基本垂直,即,定位部212沿基本垂直于套设部211的外表面延伸,从而充分利用定位部212的垂直于套设部211的方向的尺寸,增大定位部212与鼠笼组件1的接触面积,从而更可靠地限制鼠笼组件1相对套设部211的沿第一方向的运动,第二方向和第一方向基本垂直,可以理解为,允许由于制造误差使第一方向和第二方向之间存在夹角,且第一方向与第二方向之间的夹角与90度之间的差值小与预设角度,例如,该预设角度为5度,则,第一方向和第二方向之间的夹角在85度至95度之间。需要说明的是,在套设部211的周向的外表面仅设置有一个定位部212,即,安装部212仅用于与鼠笼组件1的沿第一方向的一侧抵接,以限制鼠笼组件1的沿第一方向的一侧的运动,且不会影响鼠笼组件1与套设部211之间的装配。

50.在一些实施例中,如图3所示,定位部212由套设部211的周向的外表面伸出的距离大于预设阈值,即,在垂直于第一方向的截面内,定位部212的外缘尺寸远大于套设部211的外缘尺寸,从而增大图1中的鼠笼组件1沿第一方向的端面与定位部212的接触面积,进而更可靠地限制鼠笼组件1的相对于电机转轴2的沿第一方向的运动,其中,该预设阈值例如可以为鼠笼组件1的外缘尺寸的一半,以限制鼠笼组件1沿第一方向的运动。需要说明的是,通过切削加工或焊接,难以使定位部212的外缘尺寸远大于套设部211的外缘尺寸的安装部21的结构,具体的,通过切削加工得到电机转轴2的安装部21,需要制造一个轴径不小于定位部212的轴径的毛坯,并通过切削将毛坯的与套设部211对应的部分的轴径,由不小于定位部212的轴径,切削至略大于或等于套设部211的轴径,切削过程中会损耗大量的金属材料,同时,由于切削量很大,为了防止在切削的过程中刀具过热或刀具被折断,需要通过多次切削才能加工得到套设部211,加工过程复杂且费时费力。分别加工安装部21的套设部211和定位部212,然后通过焊接将套设部211与定位部212固定连接,会在套设部211和定位部212之间产生焊缝,安装部21的整体性不佳,电机转轴2的安装部21受到的应力会在该焊缝处产生应力集中,从而缩短电机转轴2的使用寿命。通过增材制造使定位部212一体化成型,则可克服以上通过切削加工或焊接制造定位部212时存在的问题,综上所述,在本领域技术人员通过切削加工或焊接制造电机转轴2的安装部21,且没有想到可以通过增材制造一体化成

型得到电机转轴2的安装部21的前提下,本领域技术人员不会将电机转轴的安装部设计为本实施例提供的安装部21的结构。

51.在一些实施例中,如图3所示,套设部211的外表面设置有散热风道213,散热风道213的长度方向与第一方向(第一方向如图3中实线箭头所示)基本平行,将图1中的鼠笼组件1套设于安装部21后,散热风道213内流动的气流可以对鼠笼组件1进行冷却,从而减小鼠笼组件1由于过热而损坏的可能性,延长了鼠笼组件1的使用寿命,同时,相较于相关的电机转子中通过设置散热孔的散热方案,设置散热风道213还进一步减小了电机转轴2的重量。其中,散热风道213的长度方向可以为散热风道213的具有最大尺寸的方向,散热风道213的长度方向与第一方向基本平行,可以理解为,允许由于制造误差时散热风道213的长度方向与第一方向之间存在夹角,且散热风道213的长度方向与第一方向之间的夹角小于预设角度,该预设角度可以为5度。

52.可选的,如图3所示,散热风道213沿第一方向贯穿定位部212的沿第一方向的两个端面,从而延长散热风道213的长度,进而增强散热风道对鼠笼组件1的散热效果,提高了定位部212与安装部21的一体化程度,提升电机转轴的整体强度,进而进一步延长鼠笼组件1的使用寿命。需要说明的是,通过切削加工难以实现散热风道213贯穿定位部的沿第一方向的两个端面的结构,具体的,通过切削加工使散热风道213贯穿定位部212,需要在定位部212设置贯穿定位部212的沿第一方向的两个端面的过刀孔,以供切削刀具穿过定位部212,不仅增加了定位部212的制造难度,还降低了定位部212的结构强度,进而降低了定位部212对鼠笼组件1相对套设部211的沿第一方向的运动的限制的可靠性。而分别加工定位部212以及带有散热风道213的套设部211,并通过焊接将定位部212固定于套设部211的周向外表面,不仅降低了安装部21的整体性,在套设部211和定位部212之间的焊缝处会产生应力集中,降低安装部21的使用寿命,同时,由于套设部211设置有散热风道213,套设部211和定位部212之间的接触面积较小,减小了套设部211和定位部212的长度,从而减小了套设部211和定位部212之间的固定力,进一步降低了安装部21的整体结构强度。而通过增材制造一体成型得到带有贯穿定位部212的散热风道213的电机转轴2的安装部21,则可以克服以上通过切削加工或焊接加工时出现的问题。综上所述,在本领域技术人员通过切削加工或焊接制造电机转轴2的安装部21,且没有想到可以通过增材制造一体化成型得到电机转轴2的安装部21的前提下,本领域技术人员不会将电机转轴的安装部设计为本实施例提供的安装部21的结构。

53.在一些实施例中,散热风道213由间隔设置的散热筋绕套设部211的外表面设置,如此,散热筋在跟随电机转轴2的高速旋转过程中带动空气流动,从而对鼠笼组件1进行冷却。在另一些实施例中,散热风道213的内部设置有扇叶,在电机转轴2旋转的过程中,扇叶也一同旋转,并驱动空气沿散热风道213的长度方向运动,从而在无需额外设置空气驱动装置的前提下,驱动空气沿散热风道213的长度方向运动,并对图1中的转子心进行冷却。可选的,扇叶设置于定位部212的用于设置鼠笼组件1的一侧的相对的一侧,从而在不需减小与鼠笼组件1接触的散热风道213的部分的长度的前提下,进一步增强对鼠笼组件1的散热效果。

54.在一些实施例中,电机转轴2还包括平衡块安装结构,用于在对应位置安装动平衡块,以降低电机转轴2的动不平衡度,进而减小电机转轴2在旋转过程中产生的噪声和振动,

延长电机转轴2使用寿命。需要说明的是,平衡块安装结构可以为任何能够安装动平衡块的结构,例如,平衡块安装结构可以为螺纹孔,动平衡块通过螺栓固定于该螺纹孔,从而将动平衡块固定于电机转轴2。同时,平衡块安装结构可以设置于任何能够调节电机转轴2的转动惯量的位置,例如,动平衡安装结构可以设置于定位部212的表面。可选的,电机转轴2还设置有传动键,该传动键用于将其他需要电机转轴2带动的电机转子的附件与电机转轴2周向固定,从而使电机转轴2能够带动该附件一同旋转,该传动键还用于将鼠笼组件1与电机转轴2与周向固定,从而使电机的转子能够带动电机转轴2一同旋转,其中,该传动键通过增材制造一体成型于电机转轴2,具有较大的结构强度,能够传递更大的转矩。

55.在一些实施例中,如图3所示,在安装部21的两端还设置有轴承密封部25,具体的,传动部22设置于安装部21的沿第一方向的两端,传动部22与电机的外壳可旋转地连接,且传动部22与电机1的外壳之间设置有轴承。其中,该轴承通过润滑脂进行润滑,且两个轴承分别抵接于安装部21的两端的轴承密封部25,以减少轴承内的润滑脂的散失,减轻轴承的磨损。可选的,轴承密封部25为迷宫密封环,具体的,该迷宫密封环的用于与轴承抵接的端面设置有若干个依次排列的环行密封齿,齿与齿之间形成一系列截流间隙与膨胀空腔,被密封介质在通过曲折迷宫的间隙时产生节流效应阻止润滑脂散失。需要说明的是,轴承密封部25为通过增材制造一体化成型制造电机转轴2的过程中,集成于电机转轴2的部分,进一步增大了电机转轴2的整体性,从而增大了电机转轴2的结构强度。

56.在一些实施例中,结合图4和图5,鼠笼组件1包括:转子心10、导条20和端环30。转子心10沿第一方向延伸,且(第一方向如图4和图5中箭头所示)具有相对的第一端面11和第二端面12,转子心10套设于至少部分的安装部21。转子心10由高饱和磁感应强度的金属材料制成,以增加电磁感应的强度,该转子心由硅钢片制成。进一步的,转子心10套设于套设部211,定位部212能够与转子心10的第一方向的一个端面抵接。定位部212具体与转子心10抵接,还是与鼠笼组件1的端环30抵接,可根据实际需求设置。导条20具有多个,各导条20沿转子心10的周向间隔设置,并贯穿转子心10,即导条20环绕第一方向间隔设置,各导条20贯穿转子心10,

57.端环30,具有两个,两端环30分别设置于转子心10的两侧,并与导条30固定连接。具体的,两端环30分别为第一端环301,和第二端环302。第一端环301,位于转子心10的外侧,即,第一端环301设置于转子心10的外轮廓包围的空间外。第一端环301在第一方向上相对于第二端面12靠近第一端面11设置,即,第一端环301与第一端面11的间距小于第一端环301与第二端面12的间距。第二端环302,位于转子心的外侧,即,第二端环302设置于转子心10的外轮廓包围的空间外。第二端环302在第一方向上相对于第一端面11靠近第二端面12设置,即,第二端环302与第二端面12的间距小于第二端环302与第一端面11的间距。

58.具体的,通过增材制造得到两个端环,端环与导条固定连接,具体的,第一端环与导条的伸出转子心的第一端面的部分固定连接,第二端环与导条的伸出转子心的第二端面的部分固定连接。第一端环和第二端环在增材制造的过程中,由于制造第一端环和第二端环的材料熔融后凝固,从而在第一端环与导条的接触面之间,以及第二端环与导条的接触面之间形成使第一端环与导条固结为一体,并使第二端环与导条固结为一体的作用力,而非通过增材制造得到第一端环和第二端环后,再将第一端环和第二端环分别固定于导条上,两个端环与导条之间具有良好的一体性。如此,避免了使用焊接的方式对端环和导条进

行固定连接,同时,避免了焊接不充分的问题。

59.在一些实施例中,导条伸出转子心的端面与端环固定连接,端环与转子心的端面的间距小于预设值。即导条20的一端凸出于转子心10的第一端面11,导条20的与凸出于第一端面11的一端相对的另一端突出第二端面12,导条20的两端分别与端环30固定。且第一端环301与第一端面11的间距小于预设值,且第二端环302与第二端面12的间距小于预设值。通过使第一端面11与第一端环301的间距小于预设值,并使第二端面12与第二端环302的间距小于预设值,从而通过第一端环301和第二端环302将转子心10相对于第一端环301和第二端环302的沿第一方向的运动限制在一个很小的范围内,从而提高了鼠笼组件的整体性,优化了鼠笼组件的固有频率,进而使得鼠笼组件在运行的过程中,不容易与外部激励发生共振,减小了振动,进而延长了鼠笼组件的使用寿命。

60.具体的,在第一方向上,每个端面与对应端环的间距小与预设值,具体的,第一端面与第一端环的间距小于预设值,且第二端面与第二端环的间距小于预设值,可选的,该预设值可以为5毫米。通过使转子心的端面与对应的端环的间距小于预设值,从而通过端环将转子心相对端环的沿第一方向的运动限制在一个很小的范围内,从而提高了鼠笼组件的整体性,优化了鼠笼组件的固有频率,进而使得鼠笼组件在运行的过程中,不容易与外部激励发生共振,减小了振动,进而延长了鼠笼组件的使用寿命。同时,通过使转子心的端面与对应的端环的间距小于预设值,还能够减小鼠笼组件在运行的过程中产生的噪声,下面对减小噪声的原理进行说明。相关的鼠笼组件端环与转子心的端面的间距较大,端环与转子心的端面之间的暴露于空气中的导条的长度较长,在鼠笼组件旋转的过程中,该部分的导条会不断搅动空气,从而产生较大的噪声;本实施例提供的鼠笼组件的端环与对应的转子心的端面小于预设阈值,端环与转子心的端面之间的暴露于空气中的导条的长度较短,在鼠笼组件旋转的过程中,该部分的导条搅动空气的能力减弱,从而减小了鼠笼组件在运转过程中产生的噪声。需要说明的是,在第一方向上,每个端面与对应端环的间距小与预设值的设计只能通过增材制造的方式得到,具体理由在其他实施例中说明,故不在此赘述。

61.在一些实施例中,预设值为5毫米,即,第一端环301与第一端面11的间距小于5毫米,且第二端环302与第二端面12的间距小于5毫米。从而通过第一端环301和第二端环302,将转子心10在第一端环301和第二端环302之间的沿第一方向运动的距离限制在10毫米之内,从而提高了鼠笼组件的整体性,优化了鼠笼组件的固有频率,进而使得鼠笼组件在运行的过程中,不容易与外部激励发生共振,减小了振动,进而延长了鼠笼组件的使用寿命。

62.在一些实施例中,第一端环301与第一端面11抵接,且第二端环302与第二端面12抵接,即,第一端环301与第一端面11的间距为零,且第二端环302与第二端面12的间距为零,从而通过第一端环301和第二端环302,使转子心10无法相对第一端环301和第二端环302之间沿第一方向运动,从而进一步减小了鼠笼组件在运行的过程中,由于转子心10相对于第一端环301和第二端环的沿第一方向的运动导致的振动,进而延长了鼠笼组件的使用寿命。同时,第一端环301与第一端面11抵接,且第二端面302与第二端面12抵接,还能够进一步减小端环与转子心的对应端面之间的暴露于空气中的导条的长度,甚至能够使端环与转子心的对应端面之间不存在暴露于空气中的导条,从而进一步减小该部分的导条搅动空气的能力,进一步减小在鼠笼组件旋转的过程中产生的噪声。

63.在一些实施例中,结合如图6和图7所示,两端环30均具有安装槽31,安装槽31用于

容纳导条20与端环30连接的部分。即第一端环301和第二端环302均具有安装槽31,安装槽31用于容纳导条20的伸出图4中的第一端面11的一端以及导条20的伸出图5中的第二端面12的另一端。如图6中,以第一端环和靠近第一端环的导条为例,具体的,第一端环301具有安装槽31,导条20的伸出第一端面11的一端伸入第一端环301的安装槽31内。通过在第一端环301和第二端环302设置安装槽31,增大了第一端环301与导条20之间的接触面积,以及第二端环302与导条20之间的接触面积,从而使第一端环30能够更稳固地固定于导条20,且使第二端环302能够更稳固地固定于导条20。可选的,导条20伸入安装槽50的长度在5毫米至10毫米之间。

64.在一些实施例中,如图6所示,导条20的位于安装槽31内的部分设置有第一限位结构201,第一端环301和第二端环302的与安装槽31相邻的壁面具有限位部312。具体的,安装槽31包括支撑槽311以及限位部312,限位部312与支撑槽311形成为一体,支撑槽311具有开口端面,如此,支撑槽311靠近端环30的端面设置,支撑槽311的延伸方向与限位部312的延伸方向成预设夹角,即支撑槽311延伸方向与限位部312延伸方向不同,或限位部312的至少部分结构的延伸方向与支撑槽311的延伸方向不同,预设夹角可以为30

°

、60

°

或90

°

。需要说明的是,限位部312延伸至第一位置,第一位置与支撑槽311的开口端面间隔预设距离。第一位置可以认为是限位部312的至少部分延伸所到的位置,在该位置处的限位部312的部分,可以为一个面,也可以为一个点。限位部312延伸的第一位置与支撑槽311的开口端面间隔预设距离,即明确限位部312在支撑槽311上的设置位置,使得限位部312不具有开口端面或不与支撑槽311的开口端面贯通,即在安装槽31内,限位部312具有远离开口端面,与支撑槽311的形态不同的特征,以限制端环30在深度方向相对于导条20的运动,使得导条20与端环30稳固连接。如图6所示的结构中,预设夹角为90度,且支撑槽311的延伸方向为直线且与端环30深度方向平行,限位部312设置于支撑槽311的侧面上。限位部312与第一限位结构201抵接,以限制第一端环301相对导条20的运动,以及第二端环302相对导条20的运动。

65.下面对本实施例提供的支撑槽和限位部的设计思路进行说明。通过对限位部和支撑部的位置以及结构的限定,安装槽具有不规则的形状,该安装槽若采用切削加工或浇筑的方法,经济性很差或无法成型,并不适用。具体的,将刀具制作成安装槽的形状,对端环进行钻孔加工,由于刀具钻孔后退出导致最终获得的钻孔形状与刀具形状不同,即通过刀具不能获得本技术的安装槽。或,通过浇筑的方式获得本技术的端环,需要先制造与安装槽相同的型芯,再放置于端环模型内并浇筑成型,如此,浇筑成型后的端环无法取出型芯,不能获得具有本技术安装槽的端环。通过增材制造可以减少上述问题出现的可能性,具体的,端环在增材制造的过程中与导条直接固定连接,而非通过增材制造得到端环后,再将端环固定于导条上,如此,端环的限位结构与导条端部的结构匹配并抵接。根据导条端部的结构形状,在导条端部的表面逐渐增加材料形成具有安装槽的端环,如此,可获得本技术中的支撑槽以及限位部以限制端环相对于导条的运动。综上,基于现有技术对端环进行切削或浇筑的制造方法,本领域技术人员不能想到通过增材制造的方式在端环中设置本技术的限位结构,进而不能想到通过对支撑部和限位部的设置实现对端环的限位。

66.下面对应用了本技术实施例中的端环的鼠笼组件的有益效果进行说明。由于导条和端环的固定连接可能不充分为问题,例如相关技术中的焊接不充分,或在通过增材制造得到与导条固定的端环的过程中,由于熔融不充分等原因,导致使端环和导条固定连接的

作用力不足,进而导致在鼠笼组件的运行过程中,端环会在外部载荷的作用下与导条分离,此时,由于端环可能在高速旋转中被甩出导条,并与鼠笼组件的其他部分发生撞击,导致鼠笼组件的其他部分被撞坏,甚至可能被甩出电机壳体的外部,对电机周围的人员的人身安全造成威胁。通过设置限位部,使得导条能够在与限位部相互抵接的作用力下,防止端环与导条发生相对运动,从导条飞出,设置限位部提高了鼠笼组件的安全性,从而提高了导条与端环的连接稳固性。通过在端环上设置支撑槽以及限位部,使得导条能够伸入到限位结构内并与限位部抵接,以限制端环相对导条的运动,增加了导条与端环的连接稳定性。同时,通过设置第一限位结构201和限位部312,可以进一步增加端环与导条之间的接触面积,从而使端环能够更稳固地固定于导条。

67.在一些实施例中,如图6所示,第一限位结构201为限位槽,限位部312为限位凸台,限位凸台的至少一部分位于第一限位结构201(限位槽)内,从而通过第一限位结构201(限位槽)与限位部312(限位凸台)之间的抵接力,防止端环30由导条20飞出,提高了鼠笼组件的安全性。

68.在一些实施例中,如图7所示,第一限位结构201为限位凸台,限位部312限位槽,即在支撑槽311的基础上,限位结构31的槽面积增大,限位槽从支撑槽311的侧面延伸至第一位置,第一位置为支撑槽311以外的位置。如图7所示的限位槽沿垂直于支撑槽311的延伸方向设置,导条20端部具有与限位槽结构相同的抵接部21。如此,导条20端部能够有效抵接在限位槽上,通过限位槽与导条20的抵接力,可有效限制端环30相对于导条20的运动,增强导条20与端环30的连接稳固性。相对于只设置支撑槽311与导条20抵接,限位槽的设置,进一步增加了端环30与导条20之间的接触面积。

69.在一些实施例中,如图8所示,转子心10设置有定位槽13,且定位槽13由第一端面11延伸至图5中的第二端面12。导条20的一部分位于定位槽13内,从而便于导条20与转子心10的装配。可选的,定位槽13在垂直于第一方向的截面内的外轮廓与导条20在垂直于第一方向的截面内的外轮廓一致,从而进一步便于导条20与转子心10之间的装配。可选的,定位槽13的数量与导条20的数量相等,且环绕第一方向间隔设置于转子心10。

70.本发明实施例还提供一种电机转子的制造方法,如图9所示,包括为:

71.s1:加工得到鼠笼组件,其中,加工包括增材制造和减材制造得到,减材制造例如可以为车、铣、刨、磨等多种加工方式中的任意一种或多种;

72.s2:通过增材制造得到电机转轴;

73.s3:将鼠笼组件套设于电机转轴上。

74.如图10所示,步骤s1包括:

75.步骤s101、加工得到导条以及转子心,转子心具有在第一方向上相对的两个端面。

76.其中,导条可以通过任何加工方法得到,导条的加工方法例如可以为锻造,还可以为轧制成型。转子心由高饱和磁感应强度的金属材料制成,用于增强鼠笼组件的电磁感应强度,该金属材料例如可以为硅钢。可选的,转子心由多层高饱和磁感应强度的金属片叠压固定而成,该金属片例如可以为硅钢片。

77.步骤s102、将导条沿第一方向贯穿转子心,并且向外突出于两个端面。

78.具体的,导条沿第一方向具有相对的第一端和第二端,导条贯穿转子心后,导条的第一端突出于转子心的第一端面,导条的第二端突出于转子心的第二端面。其中,导条具有

多个,且多个导条绕第一方向周向间隔设置,并均沿第一方向贯穿转子心。

79.步骤s103、通过增材制造得到与每个端面靠近的对应端环。

80.具体的,通过增材制造得到两个端环,靠近转子心的第一端面的端环为第一端环,靠近转子心的第二端面的端环为第二端环,即,第一端环与第一端面的间距小于第二端环与第一端面的间距,且第二端环与第二端面的间距小于第二端环与第一端面的间距。

81.其中,端环与导条固定连接,具体的,第一端环与导条的伸出转子心的第一端面的部分固定连接,第二端环与导条的伸出转子心的第二端面的部分固定连接。需要说明的是,第一端环和第二端环在增材制造的过程中与导条固定连接,而非通过增材制造得到第一端环和第二端环后,再将第一端环和第二端环分别固定于导条上,两个端环与导条之间具有良好的一体性。

82.下面对使用增材制造制造方法能够减小转子心与对应端环的间距的原理进行说明。在相关的鼠笼组件的制造方法中,需要先得到转子心、导条和端环,再将转子心、导条和端环在预设位置进行拼接,从而得到鼠笼组件,在装配的过程中,转子心、导条和端环的尺寸无法进行改变,转子心的端面与对应的端环的间距,受到转子心的制造误差、端环的制造误差以及装配误差的影响,转子心的端面与对应的端环的间距会在一个较大的范围内浮动,需要使转子心的端面与对应的端环的间距较大,以防转子心与端环之间发生装配干涉,同时,在相关的鼠笼组件的制造方法中,通过焊接将端环与导条固定,为了减小焊接时产生的高温对转子心的影响,也要求端环与转子心的端面之间具有较大距离。在本发明实施例提供的鼠笼组件的制造方法中,先将导条与转子心进行装配,然后再根据转子心的端面的实际位置,通过增材制造得到与转子心的两个端面对应的两个端环。端环以转子心的端面的实际位置为基准进行制造,减小了转子心的制造误差以及转子心与导条的装配误差对转子心的端面与对应的端环的间距的影响,使转子心的端面与对应端环的间距主要受端环的尺寸以及端环的尺寸误差影响;同时,端环通过增材制造得到,端环的尺寸可以根据转子心的端面的实际位置进行适应性调整,且增材制造为一种具有较高精度的制造方法,即,端环的尺寸可以根据转子心的端面的实际位置进行适应性调整,且端环的尺寸误差较小,从而使转子心的端面与对应端环的间距在一个较小范围内浮动,可以使转子心与端环不发生装配干涉的前提下,减小转子心的端面与对应端环的间距。需要说明的是,通过焊接将导条与端环固定,需要消耗焊料和助焊剂,且该焊料一般为价格较为昂贵的银焊料,而通过增材制造将端环直接在导条上形成与导条固结的端环,能够节省焊料和助焊剂,降低在鼠笼组件的制造过程中使用的耗材的成本。

83.在鼠笼组件的加工过程中,将导条与转子心加工并装配完成后,根据转子心的端面的实际位置制造端环,减小了转子心和导条的制造误差对转子心的端面与对应的端环的间距的影响,同时,通过增材制造得到端环,使端环的尺寸可以根据转子心的实际位置进行适应性调整,且使端环的尺寸具有较高的精度,从而减小使转子心的端面与对应端环的间距的浮动范围,进而能够在转子心与端环不发生装配干涉的前提下,使转子心的端面与对应的端环的间距小于预设值。通过使转子心的端面与对应端环的间距小于预设值,从而通过端环将转子心相对于端环的沿第一方向的运动限制在一个很小的范围内,从而提高了鼠笼组件的整体性,优化了鼠笼组件的固有频率,进而使得鼠笼组件在运行的过程中,不容易与外部激励发生共振,减小了振动,进而延长了鼠笼组件的使用寿命。同时,使转子心的端

面与对应端环的间距小于预设阈值,还能够减小鼠笼组件在运行的过程中产生的噪声。

84.在一些实施例中,通过增材制造可以沿第一方向由任何顺序加工得到端环。可选的,沿第一方向,由导条的端部向靠近对应端面的预设位置,通过增材制造形成与该端面对应的端环,其中,该预设位置与第一端面的间距小于预设值。具体的,沿第一方向,由导条的伸出第一端面的端部向靠近第一端面的预设位置,通过增材制造形成与第一端面对应的第一端环;沿第一方向,由导条的伸出第二端面的端部想靠近第二端面的预设位置,通过增材制造形成与第二端面对应的第二端环。可选的,沿第一方向,由转子心的端面向导条的端部,通过增材制造形成与该端面对应的端环。具体的,沿第一方向,由转子心的第一端面向导条的伸出第一端面的部分的端部,通过增材制造形成与第一端面对应的第一端环;沿第一方向,由转子心的第二端面向导条的伸出第二端面的端部,通过增材制造形成与第二端面对应的第二端面。

85.在一些实施例中,如图11所示,本实施例提供的鼠笼组件的制造方法与图1中所示的鼠笼组件的制造方法的区别在于,图10中的步骤s103包括:

86.步骤s201、沿第一方向,由每个端面向外通过增材制造形成对应的端环。

87.具体的,沿第一方向,由转子心的第一端面向远离第一端面的方向,通过增材制造得到第一端环,并由转子心的第二端面向远离第二端面的方向,通过增材制造第二端环。通过将转子心的端部直接作为增材制造的起始基面,使通过增材制造得到的端环与对应的转子心的端面的间距为零,即,使端环能够抵接于对应的转子心的端面,从而进一步减小了转子心的相对于端环的沿第一方向的运动,进而进一步减小了鼠笼组件在运转的过程中,由于转子心的相对于端环的沿第一方向的运动导致的振动,进一步延长了鼠笼组件的使用寿命。

88.其中,端环的一侧位于导条的外侧,即,增材制造得到的端环,沿第一方向,由转子心的对应的端面向远离该端面的方向延伸,直至延伸至超过导条的对应的端部。具体的,增材制造得到的第一端环,第一端环沿第一方向,由转子心的第一端面向远离第一端面的方向延伸,直至延伸至超过导条的第一端,且该第一端为导条突出第一端面的部分的端部;增材制造得到的第二端环,第二端环沿第一方向,由转子心的第二端面向远离第二端面的方向延伸,直至延伸至超过导条的第二端且该第二端为导条突出第二端面的部分的端部。其中,第一端环沿第一方向延伸至超过导条的第一端的第一预设位置,第一预设位置与导条的第一端的间距预设距离,该预设距离例如可以为5毫米;第二端环沿第一方向延伸至超过导条的第二端的第二预设位置,第二预设位置与导条的第二端的间距预设距离,该预设距离例如可以为5毫米。需要说明的是,通过增材制造得到的端环,由于材料的熔融,在端环与导条之间的接触面之间存在使端环与导条固定的作用力,端环与导条之间的接触面积越大,端环与导条之间的连接越稳固。通过使端环沿第一方向,由转子心的端部延伸至导条的外侧,充分利用导条沿第一方向伸出转子心的端面的部分的尺寸,以增大端环与导条的接触面积,从而使端环与导条之间的连接更加稳固,同时提高了导条与端环之间的导电性能。

89.增材制造可以为连续的材料层被提供在彼此上以逐层构建三维部件的制造方法,相邻的材料层之间熔融在一体形成整体的部件。应当理解,本发明实施例中的增材制造是指在制造过程中主要通过增加材料进行制造,但在具体的制造过程还可以辅以其他处理步骤进行处理,例如,该其他处理步骤可以为层添加处理,层减去处理或混合处理。增材制造

可以通过熔融沉积成型法、选择性激光烧结法、立体光刻法、电子束烧结法等方法中的任意一种。

90.在一些实施例中,为了更清楚地对增材制造得到端环的过程进行说明,以下结合图12以选择性激光烧结法进行增材制造的过程为例,对端环的制造过程进行示例性说明,本领域技术人员应当理解还可以通过其他增材制造方法得到端环。其中,通过选择性激光烧结法得到的端环与导条之间的固结性较佳,可以使鼠笼组件具有较高的结构强度。

91.如图12所示,本实施例提供的鼠笼组件的制造方法与图11所示的鼠笼组件的制造方法的区别在于,图11中的步骤s201包括:

92.步骤s301:将金属粉末喷涂于转子心的端面,将金属粉末烧结形成与导条固定连接的第一截面层。

93.具体的,根据端环的形状,通过激光将预设部分的金属粉末熔融,熔融的金属粉末凝固后形成第一截面层。同时,在激光烧结金属粉末的过程中,导条附近的金属粉末熔融,且该部分的金属粉末凝固后与导条的外表面固结为一体,从而使第一截面层与导条固定连接。需要说明的是,此步骤中通过激光使金属粉末熔融,但喷涂的金属粉末的厚度较薄,且仅需要熔融预设部分的金属粉末,激光对金属粉末作用的时间很短,激光产生的热量对转子心的端部的影响很小,甚至可以忽略。

94.步骤s302、将金属粉末喷涂于第一截面层并以顺序依次形成另外的截面层,以使第一截面层和各个另外的截面层固结形成端环。

95.具体的,在第一截面层烧结完成后,根据端环的形状,通过激光将预设部分的金属粉末熔融,熔融的技术粉末凝固后形成另一截面层,在金属粉末熔融的过程中,该截面层与第一截面层固结,同时,导条附近的金属粉末熔融,且该部分的金属粉末凝固后与导条的外表面固结为一体,以使该另一截面层与导条固定连接。沿第一方向,由转子心的端面向远离该端面的方向,重复上述在新形成的截面层喷涂金属粉末,并根据端环的形状,通过激光将金属粉末烧结为另一截面层的步骤,直至新形成的截面层到达导条的外侧,从而通过增材制造得到端环。

96.需要说明的是,端环的一侧位于导条的外侧,即,增材制造得到的端环,沿第一方向,由转子心的对应的端面向远离该端面的方向延伸,直至延伸至超过导条的对应的端部。具体的,增材制造得到的第一端环,第一端环沿第一方向,由转子心的第一端面向远离第一端面的方向延伸,直至延伸至超过导条的第一端,且该第一端为导条突出第一端面的部分的端部;增材制造得到的第二端环,第二端环沿第一方向,由转子心的第二端面向远离第二端面的方向延伸,直至延伸至超过导条的第二端且该第二端为导条突出第二端面的部分的端部。其中,第一端环沿第一方向延伸至超过导条的第一端的第一预设位置,第一预设位置与导条的第一端的间距预设距离,该预设距离例如可以为5毫米;第二端环沿第一方向延伸至超过导条的第二端的第二预设位置,第二预设位置与导条的第二端的间距预设距离,该预设距离例如可以为5毫米。需要说明的是,通过增材制造得到的端环,由于材料的熔融,在端环与导条之间的接触面之间存在使端环与导条固定的作用力,端环与导条之间的接触面积越大,端环与导条之间的连接越稳固。通过使端环沿第一方向,由转子心的端部延伸至导条的外侧,充分利用导条沿第一方向伸出转子心的端面的部分的尺寸,以增大端环与导条的接触面积,从而使端环与导条之间的连接更加稳固,同时提高了导条与端环之间的导电

性能。

97.在一些实施例中,在通过增材制造得到一个端环后,再通过增材制造得到另一个端环,且在制造得到一个端面对应的端环之后,对转子心施加使转子心的端面向其对应的端环的方向的限位力,以减小在制造另一个端面对应的端环的过程中,转子心与已成型的端环之间的相对运动。示例性的,先通过增材制造得到与转子心的第一端面对应的第一端环,然后对转子心施加由第一端面向第一端环的方向的限位力,持续施加限位力同时通过增材制造得到与转子心的第二端面对应的第二端环,以减小在通过增材制造得到第二端环的过程中,转子心与第一端环之间的相对运动。

98.可选的,在通过选择激光烧结法进行增材制造时,为了减小重力对增材制造的影响,可以分别制造第一端环和第二端环。具体的,旋转转子心,使转子心的第一端面与水平面大致平行,并沿第一方向,由第一端面向外通过增材制造形成第一端环;在第一端环形成后,再次旋转转子心,使转子心的第二端面与水平面大致平行,并沿第一方向,由第二端面向外通过增材制造形成第二端环。其中,水平面可以为相对完全静止的水的平面,水平与重力的方向垂直,通过使第一端面和第二端面在通过增材制造得到第一端环和第二端环的过程中,分别与水平面大致平行,以使第一端面能够在通过增材制造得到第一端环的过程中,承载用于形成第一端环的金属粉末,使第二端面能够在通过增材制造得到第二端环的过程中,承载用于形成第二端环的金属粉末,且无需额外设置其他的承载结构。

99.如图13所示,步骤s2具体包括:

100.步骤s211、在承载基面上喷涂预设厚度的金属粉末,并根据电机转轴的结构通过激光将该层技术粉末烧结为对应形状的第一截面层。

101.具体的,在设计的过程中,根据激光烧结法每次烧结成型的截面层的厚度,沿电机转轴的长度方向将电机转轴分为若干连续的设计截面层,并根据各设计截面层的制造顺序确定第一设计截面层,并通过激光将金属粉末烧结为与该第一设计截面层的形状一致的第一截面层。例如,沿第一方向由电机转子的第一端向与该第一端相对的第二端,依次制造电机转轴的各截面层,则确定包含该第一端的截面层,或最靠近第一端的截面层为第一截面层。需要说明的是,设计截面层是设计过程中,电机转轴的模型被切分为的虚拟结构,该虚拟结构为增材制造过程中的制造目标而非实际的结构。

102.步骤s212、将金属粉末喷涂于第一截面层并烧结以顺序依次形成另外的截面层,以使所述第一截面层和各个另外的截面层固结形成电机转轴。

103.可选的,沿第一方向由电机转子的第一端向与该第一端相对的第二端,依次制造电机转轴的各截面层,并将各相邻的截面层依次烧结为与需要的电机转轴的形状一致的电机转轴,从而得到一体化成型的电机转轴。

104.可选的,在每次烧结形成一个截面层后,清除该截面层上的多余的金属粉末,并在多余的粉末清除后,再制造下一个截面层,以防止多余的金属粉末对次一个截面层的制造的影响。

105.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。