1.本技术涉及弛豫铁电能量存储材料的领域,更具体地说,涉及一种具有超晶格结构和超高储能效率的多组分弛豫铁电薄膜材料及其制备方法。

背景技术:

2.近年来,关于电介质储能材料的储能设备发展和研究越来越受到极大关注,研究的内容主要集中于三方面:(1)电介质储能材料的储能性能的提高;(2)电介质储能材料的多种新型结构的构建;(3)电介质储能材料的内部结构或缺陷的探索。

3.电介质储能材料的研究主要集中于反铁电材料和弛豫铁电材料两类,反铁电材料拥有高的击穿场强和饱和极化强度,但能量损耗过大导致储能密度也无法达到一个更高值。而相比于反铁电材料,弛豫铁电材料具有更大的击穿场强和饱和极化强度,同时具有更低的剩余极化强度和能量损耗,因此更适合作为电容器来实现更大的储能性能。

4.现阶段,弛豫铁电材料多为含铅基的电介质储能材料,含铅基的电介质储能材料因储能密度大而经常应用于电容器,但铅基对环境和人体都有极大的危害,因此科研上开始朝着无铅电介质储能材料进行研究。研究过程中存在一个比较棘手的问题是无铅电介质储能材料的储能密度没有含铅基电介质储能材料的储能密度大。基于此,科研上开始采用多种不同新型结构来提升无铅电介质储能材料的储能性能,包括两相固溶、界面工程技术等方法,其中以界面工程技术的提升效率更好。

5.同时,研究过程中还发现电介质储能材料的内部结构或缺陷对于材料的储能性能也至关重要,内部结构越致密、缺陷越少的电容器会有更高的储能密度与储能效率。但目前电介质储能材料的内部结构存在缺陷,主要表现为氧空位、裂纹、致密度不高等现象。

6.因此,研究出一种具有更加致密内部结构的电介质储能材料是很有意义的。

技术实现要素:

7.为了改善目前电介质储能材料因内部结构存在缺陷而导致储能密度与储能效率不佳的问题,本技术提供一种具有超晶格结构和超高储能效率的多组分弛豫铁电薄膜材料及其制备方法。

8.第一方面,本技术提供一种具有超晶格结构和超高储能效率的多组分弛豫铁电薄膜材料,采用如下的技术方案:一种具有超晶格结构和超高储能效率的多组分弛豫铁电薄膜材料,包括基底层、形成于所述基底层上的底电极层以及形成于所述底电极层上的实际功能层;所述实际功能层为基于所述底电极层生长的具有弛豫铁电性的多层结构薄膜。

9.通过采用上述技术方案,制备的多组分弛豫铁电薄膜材料为超晶格结构,可生长出更佳质量的弛豫铁电薄膜,且具有高饱和极化强度值、低剩余极化强度值、高击穿场强的优点,同时具有优异的储能密度与储能效率。

10.优选的,所述基底层为刚性srtio3(sto)基底,所述sto基底的晶面取向为[100]。

[0011]

优选的,所述底电极层为基于所述基底层生长的srruo3(sro)层。

[0012]

优选的,所述实际功能层为所述多层结构薄膜重复多周期叠加形成的超晶格结构。

[0013]

优选的,所述多层结构薄膜包括依次叠加生长于所述底电极层上的下层、中层及上层,所述下层的组成元素包括ba和ti,所述中层的组成元素包括sr和ti,所述上层的组成元素包括bi和fe。

[0014]

优选的,所述多层结构薄膜为batio3(bto)

‑

srtio3(sto)

‑

bifeo3(bfo)结构。

[0015]

优选的,所述实际功能层中的上层的总厚度及中层的总厚度均小于所述底电极层的厚度,所述多层结构薄膜的下层为所述实际功能层的主要层,所述下层的总厚度占所述实际功能层总厚度的80%~85%。

[0016]

通过采用上述技术方案,电介质储能材料的储能密度与材料厚度相关,材料整体更薄,有利于提高储能密度,经实验,将下层的总厚度控制在占实际功能层总厚度的80%~85%之间制得的材料具有更好的储能密度与储能效率。

[0017]

优选的,所述底电极层的厚度为10~30nm,所述实际功能层中的上层的总厚度及中层的总厚度均为5~25nm,所述实际功能层中的下层总厚度为180~220nm,所述实际功能层的厚度为220~260nm。

[0018]

优选的,所述底电极层的厚度为20~25nm,所述实际功能层中的上层及中层的总厚度为40~50nm,所述实际功能层中的下层总厚度为200~220nm,所述实际功能层的厚度为250~260nm。

[0019]

第二方面,本技术提供一种具有超晶格结构和超高储能效率的多组分弛豫铁电薄膜材料的制备方法,采用如下的技术方案:一种具有超晶格结构和超高储能效率的多组分弛豫铁电薄膜材料的制备方法,包括以下步骤:(1)选取特定晶面取向的基底层;(2)在选取的特定晶面取向的基底层上生成底电极层;(3)在底电极层上生成具有弛豫铁电性的多层结构薄膜作为实际功能层,得到多组分弛豫铁电薄膜材料。

[0020]

优选的,包括以下步骤:(1)选取晶面取向为[100]的刚性sto层作为基底层;(2)在sto基底上生成sro层作为底电极层;(3)在sro层上生成bto

‑

sto

‑

bfo多层结构作为实际功能层,得到多组分弛豫铁电薄膜材料。

[0021]

优选的,步骤(2)中生成基底层和步骤(3)中生成实际功能层均采用脉冲激光沉积方法。

[0022]

优选的,步骤(3)包括以下步骤:a.将bto靶材、sto靶材和bfo靶材分别放置在三个相邻的靶位上;b.对步骤(1)中sto基底进行粘结处理并放置于脉冲激光沉积系统的生长腔中,主靶位的正上方,sto基底与靶材之间的距离控制在55~75cm;

c.将bto靶位切换至主靶位,开启激光器轰击bto靶材200~300发;d.迅速将sto靶位切换至主靶位,开启激光器轰击sto靶材33~55发;e.迅速将bfo靶位切换至主靶位,开启激光器轰击bfo靶材17~25发;f.重复循环步骤c~e的过程40~60次,制得重复周期为n为40~60的bto

‑

sto

‑

bfo多组分弛豫铁电薄膜材料。

[0023]

优选的,步骤(2)中底电极层的沉积真空度≤1

×

10

‑7pa,沉积温度为680~720℃,氧分压为75~75mtorr,激光能量为340~360mj,脉冲激光频率为8~10hz,沉积温度速率为25~35℃/min,激光焦距为

‑

5~5mm,沉积速率2~5nm/min。

[0024]

优选的,步骤(3)中实际功能层的沉积真空度≤1

×

10

‑7pa,沉积温度为710~760℃,氧分压为3~10mtorr,激光能量为340~360mj,脉冲激光频率为2~7hz,沉积温度速率为25~35℃/min,激光焦距为

‑

30~30mm,沉积速率2~5nm/min。

[0025]

通过控制底电极层和实际功能层的沉积参数,制得的材料不仅具有更好的储能密度与储能效率,也能得到更好的内部结构和致密度。

[0026]

优选的,对制得的多组分弛豫铁电薄膜材料进行冷却后处理,包括以下步骤:a、将制得的多组分弛豫铁电薄膜材料在温度为710~760℃、氧分压为3~10mtorr的条件下放置30~50min;b、保持氧分压不变,以5~10℃/min的降温速度将多组分弛豫铁电薄膜材料缓慢冷却至室温。

[0027]

通过在原沉积氧分压氛围下控制降温速度,能够使制得的材料内部缺陷减小,致密度提高,有利于提高性能。

[0028]

综上所述,本技术包括以下至少一种有益技术效果:1、本技术制备的多组分弛豫铁电薄膜材料具有弛豫铁电薄膜晶体结构,以具有钙钛矿氧化物srruo3薄膜作为底电极为前提,以核心下层batio3、中层srtio3和上层bifeo3的弛豫铁电薄膜作为介质层,此具有弛豫铁电性的多组分材料为超晶格结构,可生长出更佳质量的弛豫铁电薄膜。

[0029]

2、本技术制备的多组分弛豫铁电薄膜材料具有高饱和极化强度值、低剩余极化强度值、高击穿场强的优点,同时具有优异的储能密度与储能效率;当重复周期达到50时,制得的多组分弛豫铁电薄膜的储能密度能够达到50.35j/cm3,储能效率能够一直保持88%以上,有利于储能装置储能性能的提升。

[0030]

3、本技术制备的多组分弛豫铁电薄膜材料在0~120℃或频率在50k~1mhz的工作环境时,其储能性能能够保持良好且稳定,有利于其在高温或其余条件下储能设备领域的实际应用。

附图说明

[0031]

图1是本技术实施例中多组分弛豫铁电薄膜材料的制备示意图;图2是本技术实施例2和对比例制备得到的弛豫铁电薄膜材料的xrd图;图3是本技术实施例2制备得到的弛豫铁电薄膜材料的tem图;图4是本技术实施例2和对比例制备得到的弛豫铁电薄膜材料的p

‑

v图;图5是本技术实施例2制备得到的弛豫铁电薄膜材料的c

‑

v图;

图6是本技术实施例2和对比例制备得到的弛豫铁电薄膜材料的j

‑

v图;图7是本技术实施例2和对比例制备得到的弛豫铁电薄膜材料的可回收储能密度(w

rec

)图;图8是本技术实施例2和对比例制备得到的弛豫铁电薄膜材料的储能效率(η)图。

具体实施方式

[0032]

近年来,关于电介质储能材料的储能设备发展和研究越来越受到极大关注,其中弛豫铁电材料具有大的击穿场强和饱和极化强度,同时具有更低的剩余极化强度和能量损耗,因此更适合作为电容器来实现更大的储能性能。但现阶段,弛豫铁电材料多为含铅基的电介质储能材料,但铅基对环境和人体都有极大的危害,而无铅电介质储能材料的储能密度没有含铅基电介质储能材料的储能密度大。本技术在研究过程中发现电介质储能材料的内部结构或缺陷对于材料的储能性能也至关重要,内部结构越致密、缺陷越少的电容器会有更高的储能密度与储能效率。但目前电介质储能材料的内部结构存在缺陷,主要表现为氧空位、裂纹、致密度不高等现象。经过大量研究,本技术研究出一种具有更加致密内部结构且具有弛豫铁电性的材料,为超晶格结构,具有高饱和极化强度值、低剩余极化强度值、高击穿场强等优点,同时具有优异的储能密度与储能效率。

[0033]

为了更方便理解本技术的技术方案,以下结合附图和实施例对本技术作进一步详细说明,但不作为本技术限定的保护范围。

实施例

[0034]

实施例1一种具有超晶格结构和超高储能效率的多组分弛豫铁电薄膜材料,包括:基底层、形成于基底层上的底电极层以及形成于底电极层上的实际功能层,实际功能层为基于底电极层生长的具有弛豫铁电性的多层结构薄膜重复多周期叠加形成的超晶格结构,本实施例中,重复周期n=40。

[0035]

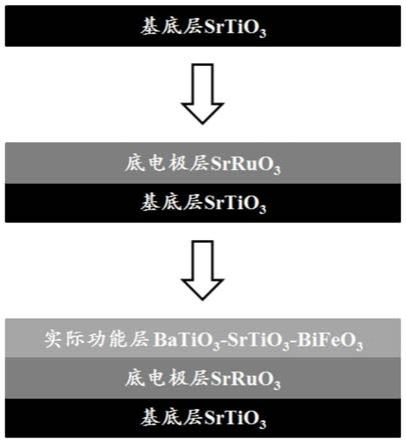

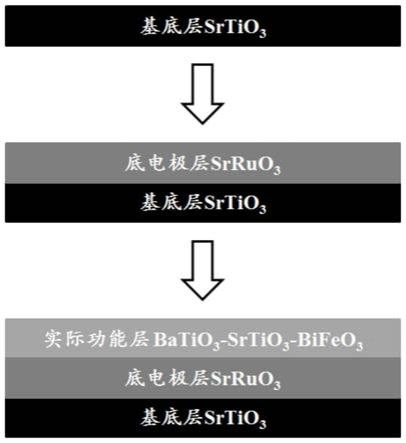

如图1所示,上述多组分弛豫铁电薄膜材料的制备方法包括以下步骤:(1)选择基底层,基底层为刚性srtio3(sto)基底,sto基底的晶面取向为[100]。

[0036]

(2)利用脉冲激光沉积系统,在sto基底层上沉积形成srruo3(sro)层作为底电极层,沉积形成的底电极层厚度为22nm;沉积过程中控制沉积腔真空度≤1

×

10

‑7pa,沉积温度为690℃,氧分压为80mtorr,激光能量为360mj,脉冲激光频率为10hz,沉积温度速率为35℃/min,激光焦距为

‑

5mm,沉积速率为5nm/min。

[0037]

(3)利用脉冲激光沉积系统,在sro底电极层上沉积形成具有弥豫铁电性的多层结构的batio3(bto)

‑

srtio3(sto)

‑

bifeo3(bfo)薄膜作为实际功能层,沉积形成的实际功能层厚度为252nm,其中bto层的厚度控制在210nm,sto层和bfo层的总厚度控制在42nm,具体步骤如下:a.将bto靶材、sto靶材和bfo靶材分别放置在三个相邻的靶位上;b.对步骤(1)中sto基底进行粘结处理并放置于脉冲激光沉积系统的生长腔中主靶位的正上方,控制sto基底与靶材之间的距离为60cm,调整沉积腔真空度≤1

×

10

‑7pa,沉积温度为730℃,氧分压为5mtorr,激光能量为360mj,脉冲激光频率为5hz,沉积温度速率为

25℃/min,激光焦距为

‑

20mm,沉积速率为5nm/min;粘接处理的具体步骤如下:b1、对sto基底表面进行清洁,使用无尘棉签蘸取少量酒精溶液擦拭sto基底表面,重复3次,直至sto基底表面无其他杂质;b2、用导电银浆溶液在加热背板表面涂满,将已清洁处理后的sto基底粘接于加热背板上;b3、将sto基底与加热背板一同放置于脉冲激光沉积系统的生长腔内;c.将bto靶位切换至主靶位,开启激光器轰击bto靶材固定发数300发;d.迅速将sto靶位切换至主靶位,开启激光器轰击sto靶材固定发数50发;e.迅速将bfo靶位切换至主靶位,开启激光器轰击bfo靶材固定发数25发;f.重复循环步骤c~e的过程40次,制得重复周期为n=40的bto

‑

sto

‑

bfo多组分弛豫铁电薄膜材料。

[0038]

(4)对制得的多组分弛豫铁电薄膜材料进行冷却后处理,包括以下步骤:a、将制得的多组分弛豫铁电薄膜材料在温度为730℃、氧分压为5mtorr的条件下放置50min;b、保持氧分压不变,以10℃/min的降温速度将多组分弛豫铁电薄膜材料缓慢冷却至室温,得到bto

‑

sto

‑

bfo多组分弛豫铁电薄膜材料成品。

[0039]

实施例2与实施例1的区别在于,步骤c中轰击bto靶材固定发数为240发,步骤d中轰击sto靶材固定发数为40发,步骤e中轰击bfo靶材固定发数为20发,重复循环步骤c~e的过程50次,制得重复周期为n=50的bto

‑

sto

‑

bfo多组分弛豫铁电薄膜材料。

[0040]

实施例3与实施例1的区别在于,步骤c中轰击bto靶材固定发数为200发,步骤d中轰击sto靶材固定发数为33发,步骤e中轰击bfo靶材固定发数为17发,重复循环步骤c~e的过程60次,制得重复周期为n=60的bto

‑

sto

‑

bfo多组分弛豫铁电薄膜材料。

[0041]

对比例与实施例1的区别在于,步骤(3)中在sro底电极层上沉积形成具有铁电性的bto薄膜直接作为实际功能层,厚度为252nm。

[0042]

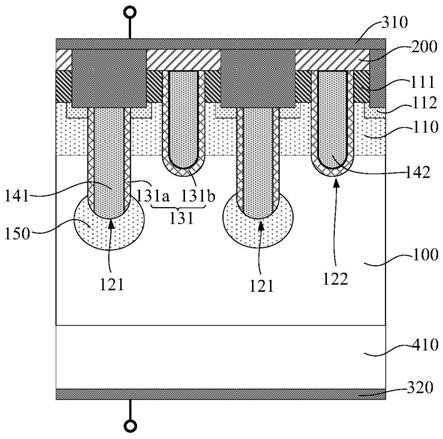

如图2所示,通过xrd图能够明显看出,除sto基底峰(100)、(200)和(300)外还存在沿(100)、(200)和(300)择优生长的bto相、沿(100)、(200)和(300)择优生长的底电极层sro相,证明了bto

‑

sto

‑

bfo薄膜的单晶的形成。

[0043]

如图3所示,通过图3a的高分辨tem图可得,实际功能层的厚度和底电极层的厚度分别为252nm和22nm,而通过图3b的低分辨tem图中可看出,作为主要层的bto层与作为次要层的sto层、bfo层交替层状生长,并且有非常明显的界限,证明bto

‑

sto

‑

bfo多组分弛豫铁电薄膜为层状。

[0044]

如图4所示,bto

‑

sto

‑

bfo多组分弛豫铁电薄膜相比于纯bto薄膜,不仅大幅提升了饱和极化强度值和击穿场强,击穿场强从45v提升到了80v,而且还降低了剩余极化强度值,同时使p

‑

v环更加细长,储能性能极大提高。

[0045]

如图5所示,bto

‑

sto

‑

bfo多组分弛豫铁电薄膜的c

‑

v图,频率从50khz到1mhz的电

容值,不同c

‑

v下的曲线更加稳定,证明bto

‑

sto

‑

bfo多组分弛豫铁电薄膜具有更好的频率依赖性。

[0046]

如图6所示,bto

‑

sto

‑

bfo多组分弛豫铁电薄膜的漏电流密度比纯bto铁电薄膜的漏电流密度小很多,使得bto

‑

sto

‑

bfo多组分弛豫铁电薄膜的击穿场强大幅提高,极大地提升了储能性能。

[0047]

如图7所示,bto

‑

sto

‑

bfo多组分弛豫铁电薄膜的储能密度能达到50.35j/cm3,相比于纯bto铁电薄膜的储能密度19.89j/cm3,提高了153%。

[0048]

如图8所示,bto

‑

sto

‑

bfo多组分弛豫铁电薄膜的储能效率能够达到92.49%,并且一直处于88%以上的超高储能效率,相比于纯bto铁电薄膜的储能效率53.46%,提高了73%。

[0049]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。