1.本技术属于煤矿液压支架防腐涂层性能检测技术领域,更具体地说,它涉及一种煤矿液压支架涂层耐磨耐蚀性能的评价方法。

背景技术:

2.煤矿液压支架是以高压液体作为动力,由液压元件与金属构件组成的支护和控制顶板的设备,它能实现支撑、切顶、移架和推移输送机等一整套工序,是综合机械化采煤方法中最重要的设备之一。液压支架在工作中不仅承受巨大的载荷,而且还遭受其周围介质的腐蚀和磨损,工况十分恶劣。

3.目前,国内外对煤矿液压支架主要采用电镀硬铬、激光熔覆、高速激光熔覆等表面强化技术提高表面耐磨耐蚀性能。对于煤矿液压支架表面涂层的使用寿命,一般采用单一的传统抗盐雾试验进行评价。单一的抗盐雾性能评价方法不能代替抗其他介质的性能,因此利用单一的抗盐雾性能评价方法进行评价时较为片面。想要较准确地得出煤矿液压支架表面涂层的使用寿命,需要延长测试的时间。例如,测试电镀硬格样品时,一般需要96h,测定激光熔覆样品时,至少需要240

‑

480h等。

技术实现要素:

4.本技术的发明人根据多年观察煤矿液压支架的使用环境发现:煤矿液压支架服役的环境较复杂,在实际工作环境中,不仅受到盐雾的腐蚀影响,还受到酸性气体(例如no2、so2等)、砂砾冲蚀以及立柱升降过程中的摩擦磨损等的影响。因此,本技术的发明人根据煤矿液压支架服役的环境,为了更全面评价煤矿液压支架防腐涂层耐磨耐腐蚀性能,选择对煤矿液压支架防腐涂层影响较大的盐雾腐蚀、酸性气体以及砂砾冲蚀条件进行模拟,提供了一种煤矿液压支架表面涂层耐磨耐腐蚀的评价方法。利用该方法模拟煤矿液压支架的服役环境,更全面的评价煤矿液压支架的耐磨耐腐蚀性能,而且所需测试时间较短。

5.本技术是通过以下方案实现的:

6.本技术提供了一种煤矿液压支架表面涂层耐磨耐腐蚀的评价方法,其包括如下步骤,将待测样品置于含有酸性盐雾腐蚀溶液、酸性气体和砂砾的环境中进行测试。

7.本技术提供的评价方法通过将待测样品置于同时含有酸性盐雾腐蚀溶液、酸性气体以及砂砾冲蚀的环境中,以准确地模拟煤矿液压支架的服役环境。

8.在本技术的一个具体实施方式中,所述砂砾为氧化铝等陶瓷颗粒。在实际工作环境中,煤矿液压支架承受着细小煤矿碎屑等冲蚀,本技术选用硬度较高的陶瓷颗粒模拟煤矿液压支架的服役环境。

9.在本技术的一个具体实施方式中,所述砂砾的主粒度≤53μm。本技术的发明人根据多年观察煤矿液压支架的使用环境发现:在实际工作环境中,冲刷煤矿液压支架的岩石泥浆及煤矿碎屑颗粒的尺寸较小,大部分≤53μm,因此,选择选取主粒度≤53μm的砂砾以模拟冲刷煤矿液压支架的服役环境。

10.在本技术的一个具体实施方式中,所述砂砾通过载气导入所述环境中。

11.在本技术的一个具体实施方式中,所述载气压力为100

‑

800kpa,例如所述载气压力为100kpa、200kpa、300kpa、400kpa、500kpa、 600kpa、700kpa或800kpa等。优选地,所述载气压力为200

‑

700kpa。

12.在本技术的一个具体实施方式中,所述砂砾的冲蚀量为 5

‑

20g/(s

·

dm2),每小时连续冲蚀5

‑

20s。

13.在本技术的一个具体实施方式中,所述酸性气体包括no2、so2和水蒸气。

14.在本技术的一个具体实施方式中,所述no2、so2和水蒸气的体积比为(10

‑

25):(20

‑

35):(40

‑

70)。例如,所述no2、so2和水蒸气的体积比为20:30:50,或25:35:40,或15:20:65等。

15.在开采煤矿时,爆破作业中采用硝铵炸药,因此,煤矿井下含有no2气体;煤矿中含有含硫煤岩,爆破后会有一定量的so2气体;此外,为了防止煤矿开采过程中碎屑漂浮,通常喷洒水来沉降煤矿中的碎屑漂浮物,因此煤矿井下具有一定的湿度。本技术的发明人根据多年的采矿经验,利用体积比为(10

‑

25):(20

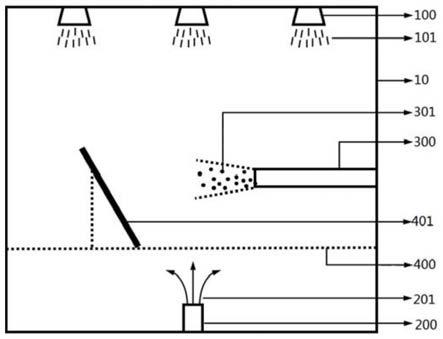

‑

35):(40

‑

70)的no2、 so2和水蒸气的混合气体模拟煤矿液压支架服役的环境。

16.在本技术的一个具体实施方式中,所述酸性气体的流量为 800

‑

1600ml/min。例如,所述酸性气体的流量为800ml/min、900ml/min、1000ml/min、1100ml/min、1200ml/min、1300ml/min、 1400ml/min、1500ml/min或1600ml/min等。在试验过程中,气体流量可以根据需求自行调节,一般地,气体流量越大,腐蚀越快。

17.在本技术的一个具体实施方式中,所述酸性盐雾腐蚀溶液包括氯化钠和氯化铜。

18.在本技术的一个具体实施方式中,所述氯化钠的浓度为 48

‑

55g/l;所述氯化铜的浓度为0.20

‑

0.22g/l。

19.在本技术的一个具体实施方式中,所述氯化钠与氯化铜的质量比为(230~255):1。与传统中性盐雾腐蚀相比,添加氯化铜可加速酸性盐雾腐蚀速率。随着氯化铜添加量的增加,腐蚀速率加快,但氯化铜增加到一定程度时,再增加氯化铜,腐蚀速率增加不显著。当氯化钠与氯化铜的质量比为(230~255):1时,酸性盐雾的腐蚀速率可提高7

‑

8倍。

20.在本技术的一个具体实施方式中,所述酸性盐雾腐蚀溶液的ph 值为3.0

‑

3.2。

21.在本技术的一个具体实施方式中,利用乙酸调节酸性盐雾腐蚀溶液的ph值。

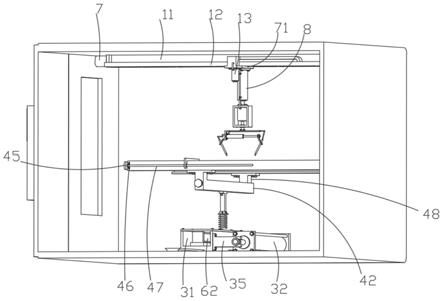

22.本技术另一方面提供用于上述煤矿液压支架表面涂层耐磨耐腐蚀评价的试验箱,所述试验箱包括喷雾器、酸性气体导入口和砂砾导入口;所述喷雾器用于释放酸性盐雾腐蚀溶液;所述酸性气体导入口,用于导入酸性气体;所述砂砾导入口用于导入砂砾。

23.在本技术的一个具体实施方式中,所述喷雾器设置于所述试验箱的上方;所述酸性气体导入口设置于所述试验箱的下方;所述砂砾导入口设置于所述试验箱的侧壁。

24.在本技术的一个具体实施方式中,所述砂砾导入口的数量≥待测样品的数量。

25.在本技术的一个具体实施方式中,所述试验箱用于评价表面涂层的耐磨耐蚀性能。

26.在本技术的一个具体实施方式中,所述砂砾导入口与所述表面涂层相对。

27.在本技术的一个具体实施方式中,所述砂砾导入口正对于所述表面涂层。

28.在本技术的一个具体实施方式中,所述表面涂层的表面与垂直方向的角度为20

‑

30

°

。

29.在本技术的一个具体实施方式中,所述砂砾的出口位置与所述表面涂层的距离为80

‑

130mm。例如所述砂砾的出口位置与所述表面涂层的距离为80mm、90mm、100mm、110mm、120mm或130mm 等。优选地,所述砂砾的出口位置与所述表面涂层的距离为80mm 或120mm。

30.在本技术的一个具体实施方式中,所述喷雾器可以根据模拟环境进行设置。优选地,所述喷雾器为1

‑

5个。例如,所述喷雾器为1 个、2个、3个、4个或5个。优选地,所述喷雾器为3个。

31.在本技术的一个具体实施方式中,所述喷雾器的压力为80

‑

150kpa。

32.在本技术的一个具体实施方式中,所述喷雾器的喷雾量为 1.25

‑

2.5ml/(h

·

dm2)。优选地,所述喷雾量为2.1

‑

2.3ml/(h

·

dm2)。

33.在本技术的一个具体实施方式中,所述试验箱还包括试样支架,用于放置待测样品。

34.在本技术的一个具体实施方式中,所述试验箱用于评价煤矿液压支架表面涂层耐磨耐腐蚀时,所述试验箱的温度为35

‑

55℃。

35.本技术提供的评价方法至少具有以下有益效果之一:

36.本技术提供的煤矿液压支架表面涂层耐磨耐腐蚀的评价方法模拟了酸性气体、酸性盐雾腐蚀溶液以及砂砾冲蚀等条件对煤矿液压支架表面涂层耐磨耐腐蚀的影响,弥补了单一的抗盐雾试验评价方法的不足,能够更准确地评价煤矿液压支架表面涂层的耐磨耐腐蚀性能。

附图说明

37.图1为本技术实施例中提供的试验箱的结构示意图。

38.其中,

39.10

‑

试验箱;100

‑

喷雾器;101

‑

酸性盐雾腐蚀溶液;200

‑

酸性气体导入口;201

‑

酸性气体;300

‑

砂砾导入口;301

‑

砂砾;400

‑

试样支架;401

‑

待测试样。

40.图2为本技术实施例中提供的样品1实验组清洗后的照片。

41.图3为本技术实施例中提供的样品1实验组的显微组织照片。

42.图4为本技术实施例中提供的样品1对照组清洗后的照片。

43.图5为本技术实施例中提供的样品1对照组的显微组织照片。

44.图6为本技术实施例中提供的样品2实验组清洗后的照片。

45.图7为本技术实施例中提供的样品2实验组的显微组织照片。

46.图8为本技术实施例中提供的样品2对照组清洗后的照片。

47.图9为本技术实施例中提供的样品2的对照组的显微组织照片。

48.图10为本技术实施例中提供的样品3实验组清洗后的照片。

49.图11为本技术实施例中提供的样品3实验组的显微组织照片。

50.图12为本技术实施例中提供的样品3对照组清洗后的照片。

51.图13为本技术实施例中提供的样品3的对照组的显微组织照片。

52.图14为本技术应用例中提供的样品2的试样实验288h后的照片。

53.图15为本技术应用例中提供的样品2的试样实验288h后的显微组织照片。

54.图16为本技术应用例中样品2实际使用24个月后的照片。

55.图17为本技术应用例中样品2实际使用24个月后的显微组织照片。

56.图18为本技术实施例中提供的试验箱的主视图的结构示意图。

具体实施方式

57.除非另有定义,本技术中使用的所有技术和科学术语具有与本技术所述技术领域的普通技术人员通常理解的相同含义。

58.下面将结合本技术实施例,对本技术的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

59.如图1和图18所示,本技术中的试验箱10包括喷雾器100,酸性气体导入口200和砂砾导入口300。喷雾器100,酸性气体导入口 200以及砂砾导入口300的位置关系可以根据实际需要进行设置。试验箱10还包括试样支架400,用于放置待测样品。待测样品的表面涂层的表面与垂直方向的角度为20

‑

30

°

60.试验箱10中,喷雾器100设置于试验箱10的上方,使喷雾器 100喷出的酸性盐雾腐蚀溶液101在重力的作用下落下,充分地与待测的煤矿液压支架401接触;酸性气体导入口200设置于试验箱10 的下方,从酸性气体导入口200喷出的酸性气体201由下往上扩散,使其与待测的煤矿液压支架401充分接触;砂砾导入口300设置于试验箱10的一侧,且砂砾导入口300与待测样品的表面涂层表面相对。

61.本技术中,在设置试验箱时,可以根据试验箱实际应用时一次性需检测的待测样品的数量而确定砂砾导入口的数量,保证每个待测样品正对于一个砂砾导入口即可。喷雾器的数量可以根据试验箱的体积确定。

62.本技术中试验箱10用于评价煤矿液压支架表面涂层的耐磨耐蚀性能。待测的煤矿液压支架401放置于试样支架400上,应当避免酸性盐雾腐蚀溶液101和酸性气体201直接喷射到煤矿液压支架401 上。煤矿液压支架表面涂层的表面正对于砂砾导入口300,且砂砾的出口位置与煤矿液压支架表面涂层的距离为80

‑

130mm。

63.本技术中,酸性盐雾腐蚀溶液包括no2、so2和水蒸气,三者的比例为(10

‑

25):(20

‑

35):(40

‑

70),通入试验箱的流量为 80

‑

1600ml/min。

64.本技术中,砂砾为氧化铝陶瓷颗粒,主粒度≤53μm。砂砾通过压缩空气载入试验箱中,压缩空气的压力为100

‑

800kpa,砂砾冲蚀量为5

‑

20g/s,每小时连续冲蚀5

‑

20s。

65.本技术中,酸性盐雾腐蚀溶液包括氯化钠和氯化铜,氯化钠的浓度为48

‑

55g/l,氯化铜的浓度为0.20

‑

0.22g/l,优选地,氯化钠和氯化铜质量比为(230~255):1。利用乙酸调节酸性盐雾腐蚀溶液的 ph值为3.0

‑

3.2。

66.酸性盐雾腐蚀溶液通过喷雾器喷入试验箱中,喷雾压力为 80

‑

150kpa,喷雾量为1.25

‑

2.5ml/(h

·

dm2)。

67.实施例

68.利用上述试验箱试验三种不同的煤矿液压支架的表面涂层的耐磨耐腐蚀性能。三

种样品作为实验组,均以27simn钢为基体,三种样品分别为:样品1采用镀铬工艺进行表面防护层制备,厚度为20 μm;样品2和3均采用激光熔覆工艺进行表面防护层制备,其中,样品2的熔覆材料为fecr合金粉,熔覆厚度为1.5mm;样品3的熔覆材料为添加nb元素的改性fecr合金粉,熔覆厚度为1.5mm。每种样品三个重复,以参照gb/t10125

‑

2012《人造气氛腐蚀试验盐雾试验》中的铜加速乙酸盐雾试验方法(单一的抗盐雾性能评价方法)作为对照组。以样品1为例,本实施例中利用试验箱评价煤矿液压支架的表面涂层的具体试验过程如下:

69.(1)制备样品1的试样,试样尺寸为150mm

×

70mm

×

20mm,采用镀铬工艺(硬铬)在试样上制备厚度为1.5mm的涂层,涂层表面无缺陷,表面粗糙度ra为0.3μm,采用乙醇将试样清洗干净。

70.(2)配制酸性盐雾腐蚀溶液,在电导率为19μs/cm的去离子水中溶解氯化钠,配制浓度为48g/l,在此基础上,按照0.20g/l的浓度加入无水氯化铜,并调整溶液ph值为3.2。

71.(3)配制酸性气氛,将no2、so2、水蒸气按照20:30:50的体积比充分混合。

72.(4)准备氧化铝砂砾,砂砾主粒度≤53μm;

73.(5)开展耐磨耐蚀试验,将样品1的试样放置于试验箱的试验支架400上,样品1的表面涂层的表面与垂直方向呈20

°

,试验箱内温度控制在50℃;将酸性盐雾腐蚀溶液101通过试验箱10上方的喷雾器100通入试验箱10内,喷雾压力控制在140kpa,喷雾量为 2.3ml/(h

·

dm2);将酸性气体201通过试验箱10下方的酸性气体导入口200通入试验箱10内,气体流量为80ml/min;利用压缩空气将氧化铝陶瓷颗粒301通过砂砾导入口300注入试验箱10内,压缩空气压力为200kpa,每个试样的砂砾冲蚀量控制在10g/s,每小时连续冲蚀5s,砂砾出口位置距试样80mm。

74.(6)观察样品1,记录样品1大概出现腐蚀的试验时间。取出样品1,利用95%浓度的乙醇清洗干净,干燥后进行涂层表面宏观及微观形貌分析,其实验结果如图2

‑

5所示。

75.样品2和样品3采用激光熔覆工艺制备试样。样品2和样品3 的处理过程同样品1,其中具体参数见表1所示。样品2的实验结果参见图6

‑

9;样品3的实验结果参见图10

‑

13。

76.表1三个样品的试验参数

[0077][0078][0079]

注:“/”表示没有进行该试验。

[0080]

如图2

‑

13,根据三种样品宏观的实验组和对照组清洗后的照片,微观的实验组和对照组的显微组织照片以及表1分析可知,分别利用本实施例提供的试验箱及实验方法和国标中的铜加速乙酸盐雾试验方法进行测试,均能够测定三种不同的样品的耐磨耐腐蚀性能,但是利用本实施例中的试验箱及实验方法,其测定所需的时间明显小于国标中规定的方法所需的时间(所需时间能够缩短一半以上)。

[0081]

应用例

[0082]

以样品2的煤矿液压支架为例进行实际工况实验。

[0083]

煤矿液压支架:直径为500mm,长度为1500mm,煤矿液压支架表面激光熔覆,熔覆材料为fecr合金粉,熔覆厚度为1.5mm。将煤矿液压支架置于煤矿井下,正常作业,观察其涂层厚度变化。

[0084]

利用上述实施例提供的试验箱及实验方法测试样品2的试样在不同的实验时间出现的腐蚀坑数量。

[0085]

分析样品2厚度的变化与样品2的试样的腐蚀坑数量的相关性。实验结果参见表2和图14

‑

17所示。

[0086]

表2

[0087][0088]

参见图14

‑

17,以及对比表2中的实验数据可知,样品2涂层减薄厚度与样品2的试样的腐蚀坑数量的pearson相关系数为0.99,采用上述实施例提供的试验箱及实验方法评价样品2的试样和样品2 在正常作业的测试结果的相关性非常好,进而说明利用上述试验箱及实验方法能够非常好地模拟煤矿液压支架的服役环境。

[0089]

综上所述,相对于单一的传统抗盐雾试验评价煤矿液压支架的耐磨耐腐蚀性能,本技术提供的试验箱同时采用酸性气体、酸性盐雾腐蚀溶液和砂砾冲蚀等,能够较好地模拟煤矿液压支架的服役环境,不仅能够更全面的评价煤矿液压支架的使用寿命,而且评价周期缩短了一半以上,大大地提高了工作效率。

[0090]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。