1.本发明属于印制电路板技术领域,具体涉及一种印制电路孔互连结构以及其制作方法。

背景技术:

2.第5代移动通信技术的进步使得电路信号传输频率大大提高。5g网络速度快,而且更加安全、高效,这大大促进了物联网、大数据、无人驾驶、云存储等前沿技术的蓬勃发展。然而,5g的发展给科技带来便利的同时,对电子产品各器件的性能提出了更高的要求。5g信号传输频率通常达到28ghz以上,对于作为“电子产品之母”的电路板,随着信号传输频率增高,信号传输损耗增大、失真等信号完整性问题是引起了pcb领域内的广泛关注。

3.在印制电路设计中,通孔是连接各层线路的桥梁,然而实际应用中并不是所有层都需要互连,如果常规通孔不加以处理,信号会在多余的铜柱上进行传输,这些铜柱通常被称为残桩。在高频信号下,残桩会对信号造成很大影响。残桩的存在会造成阻抗不连续,从而产生反射、谐振。何彭在文献《基于hfss的高速pcb信号完整性研究》中通过仿真分析不同残桩长度的s参数和阻抗,发现了残桩越长,过孔的阻抗越小,同时谐振频率会向低频移动,这种情况明显会对信号产生非常大的影响。目前,pcb制造行业主要通过背钻来解决残桩引起的信号完整性的问题。背钻是指在通孔完成后进行二次钻孔,将多余残桩去除的工艺。常规的机械钻孔对钻针下钻深浅的控制精度相对较差,因此需要精确控制下钻深度的背钻必须使用特殊的钻机。在背钻过程中,钻针接触到电路板面的铜时,会产生微弱的电流并以此反馈作为下钻深度的起点以精确控制背钻的准确性。

4.然而,对于单个通孔需要断开内部若干层互连的情况,背钻并不适用。

技术实现要素:

5.鉴于上文所述,针对现有印制电路板中常规工艺无法断开内层孔铜的情况,本发明提供一种印制电路孔互连结构及其制作方法,通过在子板上钻孔,压合后在整板上钻小孔形成大小孔结构再进行整板孔金属化,之后用直径介于大、小孔孔径的钻刀将小孔的孔铜钻掉,由此可断开内层不需要的孔铜,从而提高了信号在过孔的传输质量。

6.为实现上述发明目的,本发明技术方案如下:

7.一种印制电路孔互连结构的制作方法,包括如下步骤:

8.(1)制作层数为m的第一子板101,并用直径为d

a

的钻刀在预设位置钻通孔,形成第一子板孔103;

9.(2)制作层数为n的第二子板102,并用直径为d

a

的钻刀钻通孔,形成第二子板孔104,所述第一子板孔103和第二子板孔104的中轴线对齐;

10.(3)从上往下按照第一子板101、半固化片106、芯板105、半固化片106、第二子板102的顺序叠好后通过热压的方式进行压合,形成母板,其中芯板层数为s层;

11.(4)对步骤(3)制得的母板钻孔,即在钻刀与第一子板孔、第二子板孔的中心轴线

对齐的情况下,用直径为d

b

的钻刀在第一子板孔103、第二子板孔104孔内进行第一次钻通孔,获得阶梯孔108;

12.(5)对步骤(4)制得的含有阶梯孔108的母板进行孔金属化,使得阶梯孔壁形成铜层,形成金属化阶梯孔109;

13.(6)在钻刀与阶梯孔的中心轴对齐的情况下,用直径为d

c

的钻刀在阶梯孔内进行第二次钻通孔,即可得到一种印制电路孔互连结构110,其中只有第一子板孔103、第二子板孔104的孔内有金属化铜层。

14.作为优选方式,所述步骤(1)、(2)、(4)、(6)中使用的钻刀直径大小关系为:d

a

>d

c

>d

b

。

15.作为优选方式,子板层数m≥2,n≥2,芯板层数s≥2,且m、n和s均为正整数。

16.作为优选方式,所述步骤(3)压合前在板边设置对位孔,使得第一子板孔103、第二子板孔104两孔中轴线对齐。

17.本发明还提供一种印制电路孔互连结构,含有阶梯孔,阶梯孔从上至下依次由中轴线对齐的第一子板孔103、半固化片孔、芯板孔、半固化片孔、第二子板孔104连接形成,其中第一子板孔103和第二子板孔104的孔径,大于半固化片孔和芯板孔的孔径。

18.作为优选方式,阶梯孔只有第一子板孔103、第二子板孔104的孔内有金属化铜层,阶梯孔其他孔内无金属化铜层。

19.作为优选方式,第一子板孔103、第二子板孔104的孔内径为0.1~0.6mm。

20.作为优选方式,芯板孔和半固化片孔的孔径,比第一子板孔103、第二子板孔104的孔径小0.02mm~0.2mm。

21.本发明的原理及有益效果如下:

22.本发明制作了一种阶梯状孔互连状结构及制作方法,用钻刀进行钻孔以断开内层不需要信号通过的小孔,通过此方法能够有效减小信号损失,提高信号传输质量;在层数较多的印制电路板制作过程中,相较于hdi制作流程,本发明减少了压合次数。同时,对比于hdi盲、埋孔制作,本发明中母板仅需要一次pth,简化了制作流程。此外,本发明所有流程的钻孔操作均为钻通孔,不需要控深钻,也一定程度降低了工艺难度。

附图说明

23.图1是本发明步骤1的4层子板结构示意图;

24.图2是本发明步骤2钻孔后的子板结构示意图;

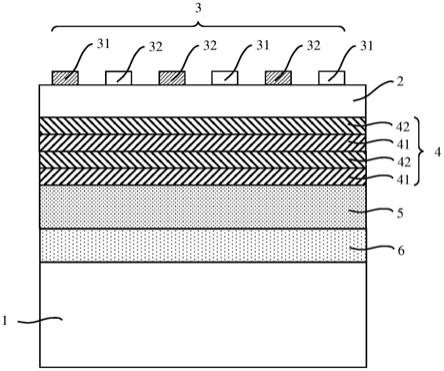

25.图3是本发明步骤3压合叠构示意图;

26.图4是本发明步骤3压合后得到的母板示意图;

27.图5是本发明步骤4第一次钻通孔后得到的母板示意图;

28.图6是本发明步骤5孔金属化后的母板示意图;

29.图7是本发明步骤6第二次钻通孔后得到的母板示意图。

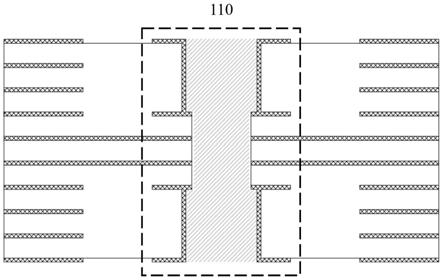

30.101为第一子板,102为第二子板,103为第一子板孔,104为第二子板孔,105为芯板,106为半固化片,107为母板,108为阶梯孔,109为金属化阶梯孔,110为印制电路孔互连结构。

具体实施方式

31.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

32.实施例1

33.一种印制电路孔互连结构的制作方法,包括如下步骤:

34.(1)如图1所示,制作层数m为4的第一子板101,并用直径d

a

为0.4mm的钻刀在预设位置钻通孔,形成第一子板孔103,如图2所示;

35.(2)如图1所示,制作层数n为4的第二子板102,并用直径d

a

为0.4mm的钻刀钻通孔,形成第二子板孔104,如图2所示,所述第一子板孔103和第二子板孔104的中轴线对齐;

36.(3)如图3所示,从上往下按照第一子板101、半固化片106、芯板105、半固化片106、第二子板102的顺序叠好后通过热压的方式进行压合,形成母板,如图4所示,其中芯板层数s为2层;压合前在板边设置对位孔,使得第一子板孔、第二子板孔两孔中轴线对齐。

37.(4)如图5所示,对步骤(3)制得的母板钻孔,即在钻刀与第一子板孔、第二子板孔的中心轴线对齐的情况下,用直径d

b

为0.2的钻刀在第一、第二子板的第一子板孔、第二子板孔内进行第一次钻通孔,获得阶梯孔108;

38.(5)对步骤(4)制得的含有阶梯孔108的母板进行孔金属化,使得阶梯孔壁形成铜层,形成金属化阶梯孔109;如图6所示;

39.(6)在钻刀与阶梯孔的中心轴对齐的情况下,用直径d

c

为0.3mm的钻刀在阶梯孔内进行第二次钻通孔,即可得到一种印制电路孔互连结构110,其中只有第一子板孔103、第二子板孔104的孔内有金属化铜层。如图7所示;

40.所述步骤(1)、(2)、(4)、(6)中使用的钻刀直径大小关系为:d

a

>d

c

>d

b

。

41.子板层数m≥2,n≥2,芯板层数s≥2,且m、n和s均为正整数。

42.本实施例还提供一种印制电路孔互连结构,含有阶梯孔,阶梯孔从上至下依次由中轴线对齐的第一子板孔103、半固化片孔、芯板孔、半固化片孔、第二子板孔104连接形成,其中第一子板孔103和第二子板孔104的孔径,大于半固化片孔和芯板孔的孔径。

43.阶梯孔只有第一子板孔103、第二子板孔104的孔内有金属化铜层,阶梯孔其他孔内无金属化铜层。

44.第一子板孔103、第二子板孔104的孔内径为0.1~0.6mm。

45.芯板孔和半固化片孔的孔径,比第一子板孔103、第二子板孔104的孔径小0.02mm~0.2mm。

46.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。