1.本发明属于材料腐蚀实验设备技术领域,具体是一种用于薄板材料的腐蚀装置。

背景技术:

2.损伤容限的理论和方法是先进装备设计和高性能材料研发与评价的关键技术,因此腐蚀环境下薄板材料的裂纹扩展试验作为材料力学性能测试的重要内容,其必要性愈发显著;现有技术中用于测试薄板材料腐蚀性能的装置相对较为单一,其难以满足平面或曲面应变状态下的裂纹试样应力腐蚀测试,使得其在实验中薄板材料的腐蚀面保持单一受应力强度,导致实验结果过于保守,缺乏引用价值,难以测出薄板材料的极限疲劳耐腐蚀性能;因此,本领域技术人员提供了一种用于薄板材料的腐蚀装置,以解决上述背景技术中提出的问题。

技术实现要素:

3.为实现上述目的,本发明提供如下技术方案:一种用于薄板材料的腐蚀装置,其包括:

4.固定基座,为左右对称设置的两个;

5.外底板,横向架设在所述固定基座之间;

6.支撑架,竖直对称设置在所述外底板的上端面两侧位置;

7.螺纹调杆,两端分别通过轴承可相对转动的设置在所述支撑架上,所述支撑架的上端面安装有驱动电机,所述驱动电机的输出端与所述螺纹调杆的一端相固定;

8.折弯定位组件,安装在所述外底板的上端面中部,用于对薄板材料进行几何折弯调整,并架空定位;以及

9.注液腐蚀组件,可相对横向滑动的设置在所述支撑架之间,所述注液腐蚀组件内存设有腐蚀溶液,并能够将腐蚀溶液滴射在薄板材料表面。

10.进一步,作为优选,所述折弯定位组件包括:

11.主支架,竖直对称滑动设置在所述外底板的上端面两侧位置;

12.双向螺杆,可相对转动的横向设置在所述外底板上,所述主支架通过螺纹啮合作用与所述双向螺杆连接传动;

13.外导架,固定在所述主支架的一侧端面,所述外导架内可相对转动的设置有旋转盘座;以及

14.定位轮组,为上下对称设置的两个,各所述定位轮组可相对转动的设置在所述旋转盘座上。

15.进一步,作为优选,述注液腐蚀组件包括:

16.滑动导轨,横向架设在所述支撑架之间,所述滑动导轨的两端均固定有螺纹套管,所述螺纹套管通过螺纹啮合作用与所述螺纹调杆相滑动套接;

17.安装主体,设置在所述滑动导轨上,所述安装主体内设置有驱动轮,并由所述驱动

轮驱动所述安装主体沿滑动导轨进行横向滑移;

18.储液罐,竖直倒扣设置所述安装主体的一侧;

19.排流件,竖直固定在所述安装主体的另一侧,所述排流件的一端与所述储液罐相连通;

20.下滴液装置,设置在所述排流件的下方,并与所述排流件相连通;以及

21.排液座,设置在所述下滴液装置的下方位于薄板材料的一侧端面。

22.进一步,作为优选,所述下滴液装置包括:

23.外机壳,固定套接在所述排流件的外部;

24.轴接板,横向对称设置在所述外机壳的下端面两侧位置,且所述排液座上对应位置同设有轴接板,所述轴接板之间采用螺栓锁紧连接;

25.密封隔件,可相对偏转的设置在所述轴接板的下方;

26.内驱架,可相对滑动的设置在所述外机壳内,所述外机壳内两侧位置对称转动设置有引导轮,所述内驱架的下方与所述引导轮相抵靠接触;以及

27.注液组件,竖直固定在所述内驱架的下方,所述注液组件的上端通过伸缩导管与所述排流件相连通。

28.进一步,作为优选,所述密封隔件的内部均设置有吸附件,所述吸附件的两侧位置均密封贴合有防腐贴板;

29.且所述轴接板与所述外机壳之间还连设有内置弹簧。

30.进一步,作为优选,所述注液组件包括:

31.内导座,竖直设置在所述外机壳内,所述外机壳内对称固定有电动伸缩杆,所述电动伸缩杆的输出端与所述内导座相连接固定;

32.外排套件,同轴固定在所述内导座的下方,所述外排套件上端圆周阵列连通有多个输液管,各所述输液管的一端均与所述排流件相连通;

33.内导轴,被构造成弹头型结构,所述内导轴可相对转动的设置在所述外排套件中;

34.旋转电机,设置在所述外排套件内,所述旋转电机的输出端与所述内导轴相固定;以及

35.侧挤压件,为均匀对称设置的多组,所述侧挤压件的一端与所述外排套件相抵靠接触。

36.进一步,作为优选,所述外排套件的横截面内壁被构造成波纹形结构。

37.进一步,作为优选,所述侧挤压件呈两段式可折弯结构,所述侧挤压件上靠近所述外排套件的一端均转动设置有外压轮;

38.且所述侧挤压件上连设有支撑弹簧。

39.与现有技术相比,本发明的有益效果是:

40.本发明中,在外底板的上端面对称设置有主支架,通过主支架上的定位轮组的定位传输作用对薄板材料进行定位架空,在完成初步架空后可由双向螺杆的旋转驱动作用调整其水平间距,同时,旋转盘座可进行对应偏转调整,使得薄板材料能呈现下折弯、上折弯或波纹折弯等多重不同形态,以便于注液腐蚀组件能将腐蚀溶液滴射在薄板材料折弯形变处,以测试薄板材料的极限疲劳状态下的耐腐蚀性能;而在注液滴射中,由内导轴配合外排套件内壁控制滴射流量,并在水平滑动作用下将腐蚀溶液直线滴射在薄板材料表面,以实

现对薄板材料腐蚀状态下的初始疲劳断裂点与末端疲劳断裂点中空间方位的测量观察。

附图说明

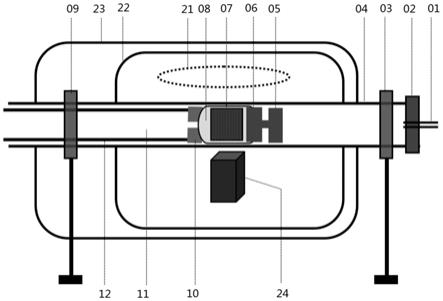

41.图1为本发明的结构示意图;

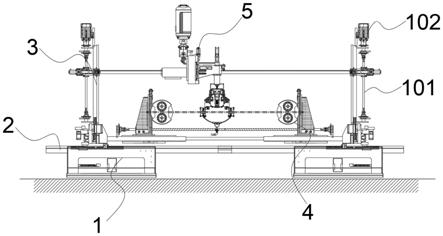

42.图2为本发明中折弯定位组件的结构示意图;

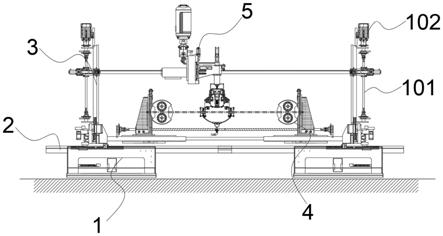

43.图3为本发明中注液腐蚀组件的结构示意图;

44.图4为本发明中下滴液装置的结构示意图;

45.图5为本发明中注液组件的结构示意图;

46.图中:1固定基座、101螺纹调杆、102驱动电机、2外底板、3支撑架、4折弯定位组件、401主支架、402双向螺杆、403旋转盘座、404定位轮组、5注液腐蚀组件、501安装主体、502滑动导轨、503储液罐、504排流件、6下滴液装置、601外机壳、602轴接板、603密封隔件、604防腐贴板、605引导轮、606内驱架、607伸缩导管、608内置弹簧、7排液座、8注液组件、801内导座、802电动伸缩杆、803外排套件、804内导轴、805输液管、806旋转电机、9侧挤压件、901外压轮。

具体实施方式

47.请参阅图1,本发明实施例中,一种用于薄板材料的腐蚀装置,其包括:

48.固定基座1,为左右对称设置的两个;

49.外底板2,横向架设在所述固定基座1之间;

50.支撑架3,竖直对称设置在所述外底板2的上端面两侧位置;

51.螺纹调杆101,两端分别通过轴承可相对转动的设置在所述支撑架3上,所述支撑架3的上端面安装有驱动电机102,所述驱动电机102的输出端与所述螺纹调杆101的一端相固定;

52.折弯定位组件4,安装在所述外底板2的上端面中部,用于对薄板材料进行几何折弯调整,并架空定位;以及

53.注液腐蚀组件5,可相对横向滑动的设置在所述支撑架3之间,所述注液腐蚀组件5内存设有腐蚀溶液,并能够将腐蚀溶液滴射在薄板材料表。

54.本实施例中,所述折弯定位组件4包括:

55.主支架401,竖直对称滑动设置在所述外底板2的上端面两侧位置;

56.双向螺杆402,可相对转动的横向设置在所述外底板2上,所述主支架401通过螺纹啮合作用与所述双向螺杆402连接传动;

57.外导架(图中未示出),固定在所述主支架401的一侧端面,所述外导架内可相对转动的设置有旋转盘座403;以及

58.定位轮组404,为上下对称设置的两个,各所述定位轮组404可相对转动的设置在所述旋转盘座403上,优先通过两组定位轮组对薄板材料的两端进行定位夹持,再由双向螺杆旋转驱动主支架进行滑动调整,此时薄板材料能够进行折弯形变,同时,旋转盘座进行对应偏转调整,方便薄板材料达到多种形变状态。

59.作为较佳的实施例,所述注液腐蚀组件5包括:

60.滑动导轨502,横向架设在所述支撑架3之间,所述滑动导轨502的两端均固定有螺

纹套管,所述螺纹套管通过螺纹啮合作用与所述螺纹调杆101相滑动套接;

61.安装主体501,设置在所述滑动导轨502上,所述安装主体501内设置有驱动轮,并由所述驱动轮驱动所述安装主体501沿滑动导轨502进行横向滑移;

62.储液罐503,竖直倒扣设置所述安装主体501的一侧;

63.排流件504,竖直固定在所述安装主体501的另一侧,所述排流件504的一端与所述储液罐503相连通;

64.下滴液装置6,设置在所述排流件504的下方,并与所述排流件504相连通;以及

65.排液座7,设置在所述下滴液装置6的下方位于薄板材料的一侧端面,下滴液装置能够与排液座相密封配合对薄板材料的两侧面进行夹护,同时,排液座能够将多余的腐蚀溶液进行外排,防止对环境造成污染。

66.本实施例中,所述下滴液装置6包括:

67.外机壳601,固定套接在所述排流件504的外部;

68.轴接板602,横向对称设置在所述外机壳601的下端面两侧位置,且所述排液座7上对应位置同设有轴接板602,所述轴接板602之间采用螺栓锁紧连接;

69.密封隔件603,可相对偏转的设置在所述轴接板602的下方;能有效对不同折弯形变状态下的薄板材料进行密封夹护,防止溶液外漏;

70.内驱架606,可相对滑动的设置在所述外机壳601内,所述外机壳601内两侧位置对称转动设置有引导轮605,所述内驱架606的下方与所述引导轮605相抵靠接触;以及

71.注液组件8,竖直固定在所述内驱606架的下方,所述注液组件8的上端通过伸缩导管607与所述排流件504相连通。

72.本实施例中,所述密封隔件603的内部均设置有吸附件,所述吸附件的两侧位置均密封贴合有防腐贴板604;

73.且所述轴接板602与所述外机壳601之间还连设有内置弹簧608。

74.本实施例中,所述注液组件8包括:

75.内导座801,竖直设置在所述外机壳601内,所述外机壳601内对称固定有电动伸缩杆802,所述电动伸缩杆802的输出端与所述内导座801相连接固定;

76.外排套件803,同轴固定在所述内导座801的下方,所述外排套件801上端圆周阵列连通有多个输液管805,各所述输液管805的一端均与所述排流件504相连通;

77.内导轴804,被构造成弹头型结构,所述内导轴804可相对转动的设置在所述外排套件803中;

78.旋转电机806,设置在所述外排套件801内,所述旋转电机806的输出端与所述内导轴804相固定;以及

79.侧挤压件9,为均匀对称设置的多组,所述侧挤压件9的一端与所述外排套件803相抵靠接触。

80.作为较佳的实施例,所述外排套件803的横截面内壁被构造成波纹形结构,通过电动伸缩杆的伸缩作用驱动外排套件对下滑动,从而使得侧挤压件能够对其进行侧围挤压,以调整外排套件的排口外径,同时配合内导轴以控制腐蚀溶液的滴射速率。

81.本实施例中,所述侧挤压件9呈两段式可折弯结构,所述侧挤压件9上靠近所述外排套件803的一端均转动设置有外压轮901;

82.且所述侧挤压件9上连设有支撑弹簧。

83.具体地,薄板材料的疲劳耐腐蚀性能测试中,薄板材料的两端均通过定位轮组进行定位架空,此时,主支架之间通过螺纹啮合传动作用沿外底板进行横向滑动,使得薄板材料能进行几何折弯形变(需要注意的是,该形变程度应远低于材料的最大弹性疲劳强度),同时旋转盘座进行顺时针或逆时针旋转,而注液腐蚀组件能够滑动至薄板材料的折弯形变处,通过注液组件以一定速率对薄板材料进行腐蚀溶液滴射,同时内驱架通过引导轮沿外机壳进行水平滑动,从而将腐蚀溶液直线滴射在薄板材料表面,以观察腐蚀状态下的初始疲劳断裂点与末端疲劳断裂点。

84.上所述的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。