1.本发明涉及锂离子电池技术领域,具体而言,涉及一种电池极组及其制备方法和锂离子电池。

背景技术:

2.目前在锂离子电池中的液态锂离子电池(liquified lithiμm

‑

ion battery,简称为lib)仍占据这市场的主流。在铅蓄电池、太阳能电池等众多蓄电池当中,锂离子电池具有能量密度更高、质量更轻、安全性能更好等诸多优势,已经广泛应用到手机、平板电脑、穿戴产品、电动自行车、电动汽车等数码电池领域和动力电池领域中。

3.消费者普遍重视锂离子电池的容量,期望电池体积小且具备最长的续航能力。目前锂离子电池的成本较高,尤其是动力汽车和电动自行车中占据的成本比重仍然居高不下,所以消费者在追求更高续航能力同时也迫切希望锂离子电池具备更多的充放电次数和更长的循环寿命。

4.现有技术制作的方形铝壳电池和软包电池在循环过程中普遍存在的正负极片界面变差的问题,尤其是电池循环的中后期正负极片中心区域位置界面变差。经过拆解和分析发现原因主要是循环中后期电池的内部膨胀力迅速增加,引发极组内部压力上升,将正负极片料区吸附的电解液挤压到极组以外,尤其是电池内部极组中间区域的逐渐出现贫液和析锂的情况,导致电池循环中后期电池循环性能恶化,引起循环跳水的情况发生。

5.有鉴于此,特提出本发明。

技术实现要素:

6.本发明的一个目的在于提供一种电池极组,在正极片和负极片上的通孔内设置陶瓷浆料,有利于增加正负极片的电解液保液量,提升电池内部锂离子分布的一致性,有利于电池循环中后期电池循环性能的改善和提升。

7.本发明的另一个目的在于提供一种所述的电池极组的制备方法,该方法简单易行。

8.本发明的另一个目的在于提供一种所述的锂离子电池,具有优异的循环性能。

9.为了实现本发明的上述目的,特采用以下技术方案:

10.一种电池极组,包括正极片、负极片以及设置于所述正极片和所述负极片之间的隔膜;所述正极片包括正极片基体,所述正极片基体上设置有至少一个第一通孔,且所述第一通孔内设置有第一陶瓷浆料层;所述负极片包括负极片基体,所述负极片基体上不设置通孔或者设置有至少一个第二通孔,且所述第二通孔内设置有第二陶瓷浆料层;所述第二通孔的位置和所述第一通孔的位置相对应。

11.优选地,所述正极片的通孔率不大于5%;

12.优选地,所述负极片的通孔率不大于3%;

13.优选地,所述第一通孔分布于所述正极片的第一中心区域;

14.优选地,所述第一中心区域的面积与所述正极片的面积之比不大于50%;

15.优选地,所述第二通孔分布于所述负极片的第二中心区域;

16.优选地,所述第二中心区域的面积与所述负极片的面积之比不大于50%。

17.优选地,所述通孔的形状包括圆孔、方孔、三角孔和多边形孔中的至少一种,优选为圆孔;

18.优选地,所述第一通孔和所述第二通孔的轴线重合;

19.优选地,所述第一通孔和所述第二通孔的形状相同;

20.优选地,所述第一通孔的面积大于所述第二通孔的面积;

21.优选地,所述第一通孔的直径为;

22.优选地,所述第二通孔的面积与所述第一通孔的面积之比为(0.1~0.6):1。

23.优选地,所述第一陶瓷浆料层的厚度小于或等于所述正极片的厚度;

24.优选地,所述第二陶瓷浆料层的厚度小于或等于所述负极片的厚度;

25.优选地,所述第一陶瓷浆料层或所述第二陶瓷浆料层分别由陶瓷浆料干燥制得,所述陶瓷浆料包括陶瓷粉、粘结剂和有机溶剂,所述陶瓷粉和所述粘结剂的质量比为(85~97):(3~15);

26.优选地,所述陶瓷浆料的固含量为35%~55%,更优选为40%~50%;

27.优选地,所述陶瓷粉包括三氧化二铝陶瓷粉、勃姆石陶瓷粉和氧化硅中的至少一种;

28.优选地,所述粘结剂包括pvdf;

29.优选地,所述有机溶剂包括n

‑

甲基吡咯烷酮。

30.优选地,所述陶瓷浆料的制备方法,包括以下步骤:

31.所述陶瓷粉和所述粘结剂的混合物于搅拌装置中进行第一搅拌处理,所述第一搅拌处理的时间为10~45min;再加入部分有机溶剂后进行第二搅拌处理,所述第二搅拌处理的时间为20~35min;再加入部分有机溶剂进行第三搅拌处理,所述第三搅拌处理的时间为20~40min;再加入剩余有机溶剂进行第四搅拌处理,所述第四搅拌处理的时间为20~40min。

32.优选地,第二搅拌处理的过程中,有机溶剂的加入量为所述有机溶剂总量的35%~45%;所述第三搅拌处理的过程中,有机溶剂的加入量为所述有机溶剂总量的35%~45%;第四搅拌处理的过程中,有机溶剂的加入量为所述有机溶剂总量的10%~30%;

33.优选地,所述第一搅拌处理的过程中,搅拌装置的公转速度为10~25rpm,自转速度为100~500rpm;所述第二搅拌处理的过程中,搅拌装置的公转速度为10~25rpm,自转速度为300~500rpm;所述第三搅拌处理的过程中,搅拌装置的公转速度为10~25rpm,自转速度为400~600rpm;所述第四搅拌处理的过程中,搅拌装置的公转速度为20~30rpm,自转速度为1400~1800rpm。

34.优选地,所述正极片基体包括正极集流体以及设置于所述正极集流体表面的正极浆料层;

35.优选地,所述正极集流体包括铝箔,所述铝箔的厚度为8~20μm;

36.优选地,所述正极浆料层主要由正极活性材料、导电剂和粘结剂按照质量比为(93.0~96.0):(2.0~5.0):(2.0~4.0)制备得到;

37.优选地,所述正极活性材料包括limno2、limn2o4、licoo2、lifepo4、lini

x

mn1‑

x

o2和lini

x

co

y

mn1‑

x

‑

y

o2中的至少一种。

38.优选地,所述负极片基体包括负极集流体以及设置于所述负极集流体表面的负极浆料层;

39.优选地,所述负极集流体包括铜箔;所述铜箔的厚度为5~10μm;

40.优选地,所述负极浆料层主要由负极活性材料、导电剂、增稠剂和粘结剂按照质量比为(94.0~97.0):(2.0~4.0):(1.5~2.5):(1.5~2.5)制备得到;

41.优选地,所述负极活性材料包括石墨类碳材料和/或非石墨类碳材料。

42.如上所述的电池极组的制备方法,包括以下步骤:

43.将所述正极片、所述隔膜和所述负极片按照层叠或者卷绕的方式制备电池极组;

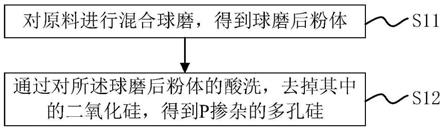

44.所述正极片的制备方法包括:将所述正极片基体进行冲孔,得到第一通孔,将所述第一通孔的内部注入第一陶瓷浆料并干燥;

45.所述负极片的制备方法包括:将所述负极片基体进行冲孔,得到第二通孔,将所述第二通孔的内部注入第二陶瓷浆料并干燥。

46.一种锂离子电池,包括如上所述的电池极组、电池壳体和电解液。

47.与现有技术相比,本发明的有益效果为:

48.(1)本发明提供一种电池极组,在正极片和负极片上的通孔内设置陶瓷浆料,有利于增加正负极片的电解液保液量,提升电池内部锂离子分布的一致性,有利于电池循环中后期电池循环性能的改善和提升。

49.(2)本发明电池极组的制备方法简单易行。

50.(3)本发明的锂离子电池具有优异的循环性能。

具体实施方式

51.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

52.根据本发明的一个方面,本发明涉及一种电池极组,包括正极片、负极片以及设置于所述正极片和所述负极片之间的隔膜;所述正极片包括正极片基体,所述正极片基体上设置有至少一个第一通孔,且所述第一通孔内设置有第一陶瓷浆料层;所述负极片包括负极片基体,所述负极片基体上不设置通孔或者设置有至少一个第二通孔,且所述第二通孔内设置有第二陶瓷浆料层;所述第二通孔的位置和所述第一通孔的位置相对应。

53.常规电池制备方法中陶瓷浆料主要涂布在正极极片料区和极耳的交界位置,目的在于减少极片模切的过程中正极片的毛刺。本发明则是将陶瓷浆料分别使用在正负极片的通孔位置,目的在于增加正负极片的电解液保液量,提升循环中后期电池的正负极循环界面。

54.传统锂电池锂离子传输基本上局限在相邻的正负极片之间;而本发明制备得到的电池极组由于在正负极片上设置通孔,并且在通孔内设置陶瓷浆料层,陶瓷浆料层具有吸夜、保液的作用,打破常规锂电池锂离子只能在相邻的正负极片之间传输的局限,可有效促

进电池内部锂离子在垂直于正负极片料区方向极组内传输,提升电池内部锂离子分布的一致性;可提升循环过程电池极片内部电解液保持,有利于电池循环中后期电池循环性能的改善和提升。

55.在一种实施方式中,所述正极片基体上设置有至少一个通孔,所述负极片基体上不设置通孔。

56.在一种实施方式中,第一通孔的个数为1~10个,还可以选择2个、3个、4个、5个、6个、7个、8个、9个或10个。

57.在一种实施方式中,第二通孔的个数为1~10个,还可以选择2个、3个、4个、5个、6个、7个、8个、9个或10个。

58.本发明中的第一通孔和第二通孔的数量优选为1~10个,更有选为1~2个。适宜的通孔数量配合陶瓷浆料层有利于电池循环中后期电池循环性能的改善和提升。如果通孔数量过多则会引起制造难度,实用性相对差一些。

59.优选地,所述正极片的通孔率不大于5%。

60.所述正极片的通孔率不大于5%是指:单个正极片上所有通孔的面积之和占据所述单个正极片面积的比例≤5%。

61.在一种实施方式中,所述正极片的通孔率不大于5%,还可以选择0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1%、1.1%、1.2%、1.3%、1.4%、1.5%、1.6%、1.7%、1.8%、1.9%、2%、2.5%、3%、3.5%、4%或4.5%。

62.在一种实施方式中,正极通孔率为0~2%,对应第一通孔的个数为1~5个。

63.在一种实施方式中,正极通孔率为2%~5%,对应第一通孔的个数为1~10个。

64.优选地,所述负极片的通孔率不大于3%。

65.所述负极片的通孔率不大于3%是指:单个负极片上所有通孔的面积之和占据所述单个负极片面积的比例<3%。

66.在一种实施方式中,所述负极片的通孔率不大于3%,还可以选择0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1%、1.1%、1.2%、1.3%、1.4%、1.5%、1.6%、1.7%、1.8%、1.9%、2%或2.5%。

67.本发明通过设置正极片的通孔率以及负极片的通孔率,进而保证正负极片通孔中填充一定面积的陶瓷浆料层。进而更有效地提升循环过程电池极片内部电解液保持,改善和提升电池循环中后期电池的循环性能。

68.优选地,所述第一通孔分布于所述正极片的第一中心区域。

69.优选地,所述第一中心区域的面积与所述正极片的面积之比不大于50%。

70.本发明中,单个正极片上的第一通孔分布于单个正极片50%的中心区域范围内。

71.优选地,所述第二通孔分布于所述负极片的第二中心区域。

72.优选地,所述第二中心区域的面积与所述负极片的面积之比不大于50%。

73.本发明中,单个负极片上的第二通孔分布于单个负极片50%的中心区域范围内。

74.本发明将正极片上的通孔设置于单个正极片50%的中心区域范围内,负极片上的通孔设置于单个负极片50%的中心区域范围内,通过陶瓷层的吸液、保液作用,可很好地克服现有技术中电池循环中后期普遍存在的因内部膨胀力增加导致的正负极片中心区域位置电解液被挤出,导致正负极片循环变差的问题。

75.优选地,所述通孔的形状包括圆孔、方孔、三角孔和多边形孔中的至少一种,优选为圆孔。

76.优选地,所述第一通孔和所述第二通孔的轴线重合。

77.正极片、负极片和隔膜组合成电池极组后,正极片和负极片上冲孔位置轴线重合,确保负极片完全包覆正极片。

78.优选地,所述第一通孔和所述第二通孔的形状相同。

79.优选地,所述第一通孔的面积大于所述第二通孔的面积。

80.优选地,所述第二通孔的面积与所述第一通孔的面积之比为(0.1~0.6):1。

81.在一种实施方式中,所述第二通孔的面积与所述第一通孔的面积之比为还可以选择0.1:1、0.2:1、0.3:1、0.4:1、0.5:1或0.6:1。

82.在一种实施方式中,第一通孔为圆形时,其第一通孔的直径d1应满足:0<d1≤0.1

×

正极片高度(宽度)。

83.优选地,所述第一陶瓷浆料层的厚度小于或等于所述正极片的厚度。

84.优选地,所述第二陶瓷浆料层的厚度小于或等于所述负极片的厚度。

85.优选地,所述第一陶瓷浆料层或所述第二陶瓷浆料层分别由陶瓷浆料干燥制得,所述陶瓷浆料包括陶瓷粉、粘结剂和有机溶剂,所述陶瓷粉和所述粘结剂的质量比为(85~97):(3~15)。

86.在一种实施方式中,所述陶瓷粉和所述粘结剂的质量比为(85~97):(3

‑

15),还可以选择85:3、87:5、89:7、90:10、95:12或97:15。

87.优选地,所述陶瓷浆料的固含量为35%~55%,更优选为40%~50%。

88.在一种实施方式中,所述陶瓷浆料的固含量为35%~55%,还可以选择36%、37%、38%、39%、40%、41%、42%、43%、44%、45%、46%、47%、48%、49%、50%、51%、52%、53%或54%。

89.优选地,所述陶瓷粉包括三氧化二铝陶瓷粉、勃姆石陶瓷粉和氧化硅中的至少一种。

90.优选地,所述粘结剂包括pvdf(聚偏氟乙烯)。

91.优选地,所述有机溶剂包括n

‑

甲基吡咯烷酮。

92.优选地,所述陶瓷浆料的制备方法,包括以下步骤:

93.所述陶瓷粉和所述粘结剂的混合物于搅拌装置中进行第一搅拌处理,所述第一搅拌处理的时间为10~45min;再加入部分有机溶剂后进行第二搅拌处理,所述第二搅拌处理的时间为20~35min;再加入部分有机溶剂进行第三搅拌处理,所述第三搅拌处理的时间为20~40min;再加入剩余有机溶剂进行第四搅拌处理,所述第四搅拌处理的时间为20~40min。

94.本发明的搅拌装置为搅拌机。

95.在一种实施方式中,所述第一搅拌处理的时间还可以选择15min、20min、25min、30min、35min或40min。

96.在一种实施方式中,所述第二搅拌处理的时间还可以选择22min、25min、27min、30min或33min。

97.在一种实施方中,所述第三搅拌处理的时间还可以选择22min、25min、30min、

32min、35min或37min。

98.在一种实施方式中,所述第四搅拌处理的时间还可以选择22min、25min、30min、32min、35min或37min。

99.优选地,第二搅拌处理的过程中,有机溶剂的加入量为所述有机溶剂总量的35%~45%,所述第三搅拌处理的过程中,有机溶剂的加入量为所述有机溶剂总量的35%~45%,第四搅拌处理的过程中,有机溶剂的加入量为所述有机溶剂总量的10%~30%。

100.在一种实施方式中,第二搅拌处理的过程中,有机溶剂的加入量为所述有机溶剂总量的36%、37%、38%、39%、40%、41%、42%、43%或44%;

101.在一种实施方式中,所述第三搅拌处理的过程中,有机溶剂的加入量为所述有机溶剂总量的36%、37%、38%、39%、40%、41%、42%、43%或44%。

102.在一种实施方式中,第四搅拌处理的过程中,有机溶剂的加入量为所述有机溶剂总量的11%、12%、13%、14%、15%、16%、17%、18%、19%、20%、21%、22%、23%、24%、25%、26%、27%、28%或29%。

103.优选地,所述第一搅拌处理的过程中,搅拌装置的公转速度为10~25rpm,自转速度为100~500rpm;所述第二搅拌处理的过程中,搅拌装置的公转速度为10~25rpm,自转速度为300~500rpm;所述第三搅拌处理的过程中,搅拌装置的公转速度为10~25rpm,自转速度为400~600rpm;所述第四搅拌处理的过程中,搅拌装置的公转速度为20~30rpm,自转速度为1400~1800rpm。

104.在一种实施方式中,所述第一搅拌处理的过程中,搅拌装置的公转速度还可以选择11rpm、12rpm、13rpm、14rpm、15rpm、16rpm、17rpm、18rpm、19rpm、20rpm、21rpm、22rpm、23rpm或24rpm;自转速度还可以选择150rpm、200rpm、250rpm、300rpm、350rpm、400rpm或450rpm。

105.在一种实施方式中,所述第二搅拌处理的过程中,搅拌装置的公转速度还可以选择11rpm、12rpm、13rpm、14rpm、15rpm、16rpm、17rpm、18rpm、19rpm、20rpm、21rpm、22rpm、23rpm或24rpm;自转速度还可以选择350rpm、400rpm或450rpm。

106.在一种实施方式中,所述第三搅拌处理的过程中,搅拌装置的公转速度还可以选择11rpm、12rpm、13rpm、14rpm、15rpm、16rpm、17rpm、18rpm、19rpm、20rpm、21rpm、22rpm、23rpm或24rpm;自转速度还可以选择450rpm、500rpm或550rpm。

107.在一种实施方式中,所述第四搅拌处理的过程中,搅拌装置的公转速度还可以选择20rpm、21rpm、22rpm、23rpm、24rpm、25rpm、26rpm、27rpm、28rpm或29rpm;自转速度还可以选择1500rpm、1550rpm、1600rpm、1700rpm或1750rpm。

108.本发明通过上述方法得到的陶瓷浆料适用于正负极片通孔,更有利于提升电池的循环性能。

109.优选地,所述正极片基体包括正极集流体以及设置于所述正极集流体表面的正极浆料层。

110.优选地,所述正极集流体包括铝箔,所述铝箔的厚度为8~20μm。

111.在一种实施方式中,所述铝箔的厚度还可以选择9μm、10μm、11μm、12μm、13μm、14μm、15μm、16μm、17μm、18μm或19μm。

112.优选地,所述正极浆料层主要由正极活性材料、导电剂和粘结剂按照质量比为

(93.0~96.0):(2.0~5.0):(2.0~4.0)制备得到。

113.在一种实施方式中,正极活性材料、导电剂和粘结剂的质量比为93:2:2、94:3:2.3、94:3:3、95:3:3或96:5:4。

114.优选地,所述正极活性材料包括limno2(亚锰酸锂)、limn2o4(锰酸锂)、licoo2(氧化钴锂)、lifepo4(磷酸铁锂)、lini

x

mn1‑

x

o2和lini

x

co

y

mn1‑

x

‑

y

o2中的至少一种。

115.lini

x

co

y

mn1‑

x

‑

y

o2包括ncm111、ncm523、ncm622或ncm811。

116.优选地,所述导电剂包括导电炭黑(sp)。

117.优选地,所述粘结剂包括pvdf。

118.正极活性材料的d50平均粒径在3~20μm。

119.本发明正极片的制备方法,包括以下步骤:

120.(1)制备正极浆料:将正极活性材料、导电剂sp、粘结剂pvdf进行混合,加入溶剂n

‑

甲基吡咯烷酮,在搅拌机作用下将各个组分混合均匀,得到正极浆料;(2)涂布:选择铝箔作为正极集流体,箔材的厚度为8~20μm,将上述得到的正极浆料使用涂布机均匀地涂布在铝箔上,经烘箱干燥烘干以后再周转至真空干燥箱继续干燥并保存待用;(3)辊压和分切:将上述干燥好的正极片进行冷压或者热压,后进行分切,正极片的压密为2.0g/cm3~4.4g/cm3,优选地,三元正极片的压密为3.3g/cm3~3.5g/cm3,优选地,磷酸铁锂正极片的压密为2.0g/cm3~2.7g/cm3;(4)模切极片:将分切好的正极片进行模切,在模切的同时在正极片料区位置冲切一定数量直径为圆孔,正极片的通孔率为不大于2%,圆孔位置分布在正极片中心区域小于50%面积区域范围内,在正极片冲孔的位置注入陶瓷浆料并干燥,干燥后的陶瓷浆料厚度等于正极片的厚度,后将正极片保存在真空干燥箱中待用,正极片的模切方式选择层叠方式和卷绕方式中的一种。

121.优选地,所述负极片基体包括负极集流体以及设置于所述负极集流体表面的负极浆料层。

122.优选地,所述负极集流体包括铜箔;所述铜箔的厚度为5~10μm。

123.在一种实施中,所述铜箔的厚度还可以选择6μm、7μm、8μm或9μm。

124.优选地,所述负极浆料层主要由负极活性材料、导电剂、增稠剂和粘结剂按照质量比为(94.0~97.0):(2.0~4.0):(1.5~2.5):(1.5~2.5)制备得到。

125.在一种实施方式中,所述负极活性材料、导电剂、增稠剂和粘结剂的质量比为94:2:1.5:1.5、95:2.5:2:2、95:3:2:2、96:3:2.2或97:4:2.5:2.5。

126.优选地,所述负极活性材料包括石墨类碳材料和/或非石墨类碳材料。

127.优选地,所述石墨类碳材料包括人造石墨、天然石墨和改性石墨中的至少一种。

128.优选地,所述非石墨碳材料包括软碳、硬碳、碳纤维和中间相碳微球中的至少一种。

129.优选地,所述导电剂包括导电炭黑。

130.优选地,增稠剂包括羧甲基纤维素钠(cmc)。

131.优选地,所述粘结剂包括丁苯乳胶(sbr)。

132.负极活性材料的d50平均粒径在4~30μm。

133.本发明负极片的制备方法,包括以下步骤:

134.(1)制备负极浆料:将负极活性材料、导电剂sp、增稠剂cmc、粘结剂sbr进行混合

后,加入溶剂去离子水,在搅拌机作用下将以上四种组分均匀混合,得到负极浆料;(2)涂布:选择铜箔为负极集流体,箔材的厚度为5~10μm,将上述得到的负极浆料使用涂布机均匀地涂布在铜箔上,经烘箱烘干以后转移至真空干燥箱继续干燥保存;(3)辊压和分切:将涂布干燥后的负极片进行冷压或者热压,后再进行分切;负极片的压密为0.7g/m3~2.1g/cm3,优选为1.0g/cm3~1.65g/cm3;(4)模切极片:将分切好的负极片进行模切,在模切的同时在负极片料区位置冲切一定数量的圆孔,圆孔位置集中分布在负极片中心区域位置,同时负极片冲孔的位置与正极片冲孔的位置一一对应,在负极片冲孔的位置注入陶瓷浆料并干燥,干燥后的陶瓷浆料厚度等于负极片的厚度,后将负极片保存在真空干燥箱中待用,负极片模切方式选择层叠方式和卷绕方式中的一种。

135.根据本发明的另一个方面,本发明还涉及一种所述的电池极组的制备方法,包括以下步骤:

136.将所述正极片、所述隔膜和所述负极片按照层叠或者卷绕的方式制备电池极组;

137.所述正极片的制备方法包括:将所述正极片基体进行冲孔,得到第一通孔,将所述第一通孔的内部注入第一陶瓷浆料并干燥;

138.所述负极片的制备方法包括:将所述负极片基体进行冲孔,得到第二通孔,将所述第二通孔的内部注入第二陶瓷浆料并干燥。

139.该方法简单易行。

140.根据本发明的另一个方面,本发明还涉及一种锂离子电池,包括如上所述的电池极组、电池壳体和电解液。

141.将电池极组放置于电池壳体中进行包装,后将电池壳体放置于真空干燥箱中进行干燥,干燥完成后注入电解液,再进行真空预封口后静置浸润;将浸润充分的电池进行预充电和老化,后进行化成和自放电静置等工序,得到锂离子电池。

142.下面将结合具体的实施例和对比例对本发明作进一步的解释说明。

143.实施例1

144.一种锂离子电池的制备方法,包括以下步骤:

145.1、陶瓷浆料的制备:

146.将陶瓷粉、pvdf粘结剂按照质量比为90:10的质量比加入搅拌机中,先进行公转20rpm、自转300rpm下干混20min;首次加入40%质量的n

‑

甲基吡咯烷酮到混合物中,公转20rpm、自转400rpm下搅拌30min;再加入40%质量的n

‑

甲基吡咯烷酮到搅拌机中公转20rpm、自转500rpm下搅拌25min;最后加入剩余20%质量的n

‑

甲基吡咯烷酮到混合物中公转25rpm、自转1500rpm下搅拌30min;陶瓷浆料的固含量为40%;所述陶瓷粉为al2o3陶瓷粉;

147.2、正极片的制备

148.(1)制备正极浆料:将正极活性材料、导电剂sp、粘结剂pvdf分别按照95:2.5:2.5的比例进行混合,加入溶剂n

‑

甲基吡咯烷酮,在搅拌机作用下将各个组分混合均匀,得到正极浆料;所述正极活性材料为lifepo4,d50平均粒径在10μm;

149.(2)涂布:选择铝箔作为正极集流体,箔材的厚度为10μm,将上述得到的正极浆料使用涂布机均匀地涂布在铝箔上,经烘箱干燥烘干以后再周转至真空干燥箱继续干燥并保存待用;

150.(3)辊压和分切:将上述干燥好的正极片进行冷压或者热压,后进行分切,正极片

的压密为2.5g/cm;

151.(4)模切极片:将分切好的正极片进行模切,在模切的同时在正极片料区位置冲切5个圆孔,正极片的通孔率为2%,圆孔位置分布在正极片中心区域50%面积区域范围内,在正极片冲孔的位置注入陶瓷浆料并干燥,干燥后的陶瓷浆料厚度等于正片的厚度,后将正极片保存在真空干燥箱中待用,正极片的模切方式选择层叠方式和卷绕方式中的一种;

152.3、负极片的制备

153.(1)制备负极浆料:将负极活性材料、导电剂sp、增稠剂cmc、粘结剂sbr按照95:3:2:2质量比进行混合后,加入溶剂去离子水,在搅拌机作用下将以上四种组分均匀混合,得到负极浆料;所述负极活性材料为人造石墨,负极活性材料的d50平均粒径为4~30μm;

154.(2)涂布:选择铜箔为负极集流体,箔材的厚度为8μm,将上述得到的负极浆料使用涂布机均匀地涂布在铜箔上,经烘箱烘干以后转移至真空干燥箱继续干燥保存;

155.(3)辊压和分切:将涂布干燥后的负极片进行冷压或者热压,后再进行分切;负极片的压密为1.5g/cm3;

156.(4)模切极片:将分切好的负极片进行模切,在模切的同时在负极片料区位置冲切5个圆孔;负极片圆孔与正极片圆孔的面积之比为0.4:1;负极片圆孔位置集中分布在负极片中心区域50%面积区域范围内,同时负极片冲孔的位置与正极片冲孔的位置一一对应,在负极片冲孔的位置注入陶瓷浆料并干燥,干燥后的陶瓷浆料厚度等于负极片的厚度,后将负极片保存在真空干燥箱中待用,负极片模切方式选择层叠方式和卷绕方式中的一种;

157.4、锂离子电池的制备

158.将上述正极片、隔离膜、负极片放置到设备对应的位置,隔离膜隔离在正、负极片之间;将正极片、隔膜、负极片按照层叠或者卷绕的方式得到电池极组;再将电池极组放置于包装壳中进行包装,后将电池包装体放置于真空干燥箱中进行干燥,干燥完成后注入电解液,再进行真空预封口后静置浸润;将浸润充分的电池进行预充电和老化,后进行化成和自放电静置工序,最终得到锂离子电池。

159.实施例2

160.一种锂离子电池的制备方法,包括以下步骤:

161.1、陶瓷浆料的制备:

162.将陶瓷粉、pvdf粘结剂按照质量比为85:15的质量比加入搅拌机中,先进行公转25rpm、自转200rpm下干混15min;首次加入40%质量的n

‑

甲基吡咯烷酮到混合物中,公转15rpm、自转350rpm下搅拌25min;再加入40%质量的n

‑

甲基吡咯烷酮到搅拌机中公转15rpm、自转550rpm下搅拌30min;最后加入剩余20%质量的n

‑

甲基吡咯烷酮到混合物中公转25rpm、自转1600rpm下搅拌30min;陶瓷浆料的固含量为50%;所述陶瓷粉为勃姆石陶瓷粉;

163.2、正极片的制备

164.(1)制备正极浆料:将正极活性材料、导电剂sp、粘结剂pvdf分别按照94:2:3的比例进行混合,加入溶剂n

‑

甲基吡咯烷酮,在搅拌机作用下将各个组分混合均匀,得到正极浆料;所述正极活性材料为lini

0.6

mn

0.4

o2;d50平均粒径在15μm;

165.(2)涂布:选择铝箔作为正极集流体,箔材的厚度为10μm,将上述得到的正极浆料使用涂布机均匀地涂布在铝箔上,经烘箱干燥烘干以后再周转至真空干燥箱继续干燥并保

存待用;

166.(3)辊压和分切:将上述干燥好的正极片进行冷压或者热压,后进行分切,正极片的压密为3.4g/cm3;

167.(4)模切极片:将分切好的正极片进行模切,在模切的同时在正极片料区位置冲切2个圆孔,正极片的通孔率为1%,圆孔位置分布在正极片中心区域50%面积区域范围内,在正极片冲孔的位置注入陶瓷浆料并干燥,干燥后的陶瓷浆料厚度等于正极片的厚度,后将正极片保存在真空干燥箱中待用,正极片的模切方式选择层叠方式和卷绕方式中的一种;

168.3、负极片的制备

169.(1)制备负极浆料:将负极活性材料、导电剂sp、增稠剂cmc、粘结剂sbr按照95:3:2:2质量比进行混合后,加入溶剂去离子水,在搅拌机作用下将以上四种组分均匀混合,得到负极浆料;所述负极活性材料为改性天然石墨,负极活性材料的d50平均粒径为4~30μm;

170.(2)涂布:选择铜箔为负极集流体,箔材的厚度为8μm,将上述得到的负极浆料使用涂布机均匀地涂布在铜箔上,经烘箱烘干以后转移至真空干燥箱继续干燥保存;

171.(3)辊压和分切:将涂布干燥后的负极片进行冷压或者热压,后再进行分切;负极片的压密为1.6g/cm3;

172.(4)模切极片:将分切好的负极片进行模切,在模切的同时在负极片料区位置冲切2个圆孔,负极片圆孔与正极片圆孔的面积之比为0.2:1,圆孔位置集中分布在负极片中心区域位置,同时负极片冲孔的位置与正极片冲孔的位置一一对应,在负极片冲孔的位置注入陶瓷浆料并干燥,干燥后的陶瓷浆料厚度等于负极片的厚度,后将负极片保存在真空干燥箱中待用,负极片模切方式选择层叠方式和卷绕方式中的一种;

173.4、锂离子电池的制备

174.将上述正极片、隔离膜、负极片放置到设备对应的位置,隔离膜隔离在正、负极片之间;将正极片、隔膜、负极片按照层叠或者卷绕的方式得到电池极组;再将电池极组放置于包装壳中进行包装,后将电池包装体放置于真空干燥箱中进行干燥,干燥完成后注入电解液,再进行真空预封口后静置浸润;将浸润充分的电池进行预充电和老化,后进行化成和自放电静置工序,最终得到锂离子电池。

175.实施例3

176.一种锂离子电池的制备方法,包括以下步骤:

177.1、陶瓷浆料的制备:

178.将陶瓷粉、pvdf粘结剂按照质量比为92:8的质量比加入搅拌机中,先进行公转25rpm、自转200rpm下干混35min;首次加入40%质量的n

‑

甲基吡咯烷酮到混合物中,公转25rpm、自转300rpm下搅拌30min;再加入40%质量的n

‑

甲基吡咯烷酮到搅拌机中公转25rpm、自转400rpm下搅拌20min;最后加入剩余20%质量的n

‑

甲基吡咯烷酮到混合物中公转20rpm、自转1400rpm下搅拌20min;陶瓷浆料的固含量为35%~55%;所述陶瓷粉为氧化硅颗粒;

179.2、正极片的制备

180.(1)制备正极浆料:将正极活性材料、导电剂sp、粘结剂pvdf分别按照96:5:4的比例进行混合,加入溶剂n

‑

甲基吡咯烷酮,在搅拌机作用下将各个组分混合均匀,得到正极浆料;所述正极活性材料为lini

0.6

co

0.2

mn

0.2

o2,d50平均粒径在5μm;

181.(2)涂布:选择铝箔作为正极集流体,箔材的厚度为10μm,将上述得到的正极浆料使用涂布机均匀地涂布在铝箔上,经烘箱干燥烘干以后再周转至真空干燥箱继续干燥并保存待用;

182.(3)辊压和分切:将上述干燥好的正极片进行冷压或者热压,后进行分切,正极片的压密为3.55g/cm3;

183.(4)模切极片:将分切好的正极片进行模切,在模切的同时在正极片料区位置冲切10个圆孔,正极片的通孔率为5%,圆孔位置分布在正极片中心区域0~50%面积区域范围内,在正极片冲孔的位置注入陶瓷浆料并干燥,干燥后的陶瓷浆料厚度等于正极片的厚度,后将正极片保存在真空干燥箱中待用,正极片的模切方式选择层叠方式和卷绕方式中的一种;

184.3、负极片的制备

185.(1)制备负极浆料:将负极活性材料、导电剂sp、增稠剂cmc、粘结剂sbr按照94:2:1.5:1.5质量比进行混合后,加入溶剂去离子水,在搅拌机作用下将以上四种组分均匀混合,得到负极浆料;所述负极活性材料为人造石墨,负极活性材料的d50平均粒径为4~30μm;

186.(2)涂布:选择铜箔为负极集流体,箔材的厚度为8μm,将上述得到的负极浆料使用涂布机均匀地涂布在铜箔上,经烘箱烘干以后转移至真空干燥箱继续干燥保存;

187.(3)辊压和分切:将涂布干燥后的负极片进行冷压或者热压,后再进行分切;负极片的压密为1.5g/cm3;

188.(4)模切极片:将分切好的负极片进行模切,在模切的同时在负极片料区位置冲切10个圆孔,负极片圆孔与正极片圆孔的面积之比为0.6:1;圆孔位置集中分布在负极片中心区域位置,同时负极片冲孔的位置与正极片冲孔的位置一一对应,在负极片冲孔的位置注入陶瓷浆料并干燥,干燥后的陶瓷浆料厚度等于负极片的厚度,后将负极片保存在真空干燥箱中待用,负极片模切方式选择层叠方式和卷绕方式中的一种;

189.4、锂离子电池的制备

190.将上述正极片、隔离膜、负极片放置到设备对应的位置,隔离膜隔离在正、负极片之间;将正极片、隔膜、负极片按照层叠或者卷绕的方式得到电池极组;再将电池极组放置于包装壳中进行包装,后将电池包装体放置于真空干燥箱中进行干燥,干燥完成后注入电解液,再进行真空预封口后静置浸润;将浸润充分的电池进行预充电和老化,后进行化成和自放电静置工序,最终得到锂离子电池。

191.对比例1

192.一种锂离子电池的制备方法,与实施例1不同的是,不包含步骤1,并且,在正极片制备过程的步骤(4)中,仅进行正极片的模切,不进行后续的冲孔和涂覆陶瓷浆料;在负极片制备过程的步骤(4)中,仅进行负极片的模切,不进行后续的冲孔和涂覆陶瓷浆料;其他操作同实施例1。

193.对比例2

194.一种锂离子电池的制备方法,与实施例2不同的是,不包含步骤1,并且,在正极片制备过程的步骤(4)中,仅进行正极片的模切,不进行后续的冲孔和涂覆陶瓷浆料;在负极片制备过程的步骤(4)中,仅进行负极片的模切,不进行后续的冲孔和涂覆陶瓷浆料;其他

操作同实施例2。

195.对比例3

196.一种锂离子电池的制备方法,与实施例3不同的是,不包含步骤1,并且,在正极片制备过程的步骤(4)中,仅进行正极片的模切,不进行后续的冲孔和涂覆陶瓷浆料;在负极片制备过程的步骤(4)中,仅进行负极片的模切,不进行后续的冲孔和涂覆陶瓷浆料;其他操作同实施例3。

197.实验例

198.在25℃下,将实施例和对比例制备得到的锂离子电池分别以1c恒流恒压充满电、再以1c倍率放电,重复充放电过程进行循环测试,直至电池的容量保持率衰减至电池初始容量的80%,分别记录循环圈数,如表1所示。实验组电池循环寿命比空白对照组提升了5%

‑

15%。

199.表1测试结果

[0200][0201]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,但本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。