1.本实用新型涉及一种自动化传动设备组件,具体说是用于支撑活动构件往各个目标位置的长、短距离转移的移动支撑机构。

背景技术:

2.自动化类机械结构设计过程中,经常有活动构件在不同位置间水平转移的需求。活动构件的水平转移需要有支撑机构。支撑机构的作用是抵消活动构件自身的重力,使活动构件始终保持在水平面高度,同时又需尽可能地减少对活动构件的水平转移的阻力,从而为构件的水平转移提供前提条件。对活动构件的支撑结构主要有滑动摩擦和滚动摩擦两种形式,滑动摩擦最大问题就是对构件的阻力大,为减小阻力就不得不对构件及支撑表面进行高精度加工,而导致最终造价高昂,而且滑动摩擦不太适合接触面积较大的构件。因此运用最多的还是滚动摩擦的形式。

3.目前,现有的滚动摩擦式支撑机构有滚动轴承支撑机构和传统的万向球支撑机构两种形式。然而,采用滚动轴承支撑机构只能适用于构件固定转移方向的场合,如果构件转移方向有改变的需求,则轴承支撑型式就不能满足需求。如图1所示,传统的万向球支撑机构主要包括活动构件和固定平台,活动构件移动方向对应的固定平台上均布有万向球,活动构件的底面与万向球相抵。传统的万向球支撑机构中的万向球朝上安装,易于积聚灰尘和赃物,积聚的灰尘及脏物非常易于将万向球卡死,导致万向球支撑失效。另外,活动构件底面较大,整个底面加工的成本较高,因而活动构件的底面一般为未加工面,底面不平整,传统的万向球支撑机构中的活动构件底面直接与万向球相抵,导致活动构件的底面与多个万向球的接触不共面,活动构件的转移不平稳。同时,传统的万向球支撑机构没有导向,导致活动构件的移动方向不精确。还有,传统的万向球支撑机构需在活动构件转移的方向上需设多排球支撑,以实现对活动构件转移的相互交接,如果被转移的构件尺寸较小,则支撑平台上球支撑的设置密度就需要很大,且如果需对构件进行较长距离的转移,则需在转移路线上设置球支撑的排数量就要求很多,带着整个支撑够的制造成本较高。

技术实现要素:

4.本实用新型要解决的技术问题是提供一种移动支撑机构,该移动支撑机构可满足转向需求,万向球支撑不会失效,加工成本较低,活动构件的转移平稳,移动方向精确,制造成本较低。

5.为解决上述问题,提供以下技术方案:

6.本实用新型的移动支撑机构包括活动构件和固定平台。其特点是所述活动构件底部连接有水平布置的导向轮,导向轮一侧的活动构件底部有万向球组,万向球组中有不少于两个万向球,万向球组中的万向球均沿一条直线的方向依次布置。所述导向轮对应的固定平台上有水平布置的导轨,导轨含有第一段体,第一段体的一端有相其一侧弯折的第二段体,第一段体和第二段体的上表面上均有贯穿它们纵向的凹槽,第一段体的凹槽与第二

段体的凹槽相连通。所述导向轮位于凹槽中,且导向轮的下表面与凹槽的槽底间有间隙,导向轮的轮面与凹槽的侧壁间呈滚动状配合。所述万向球组对应的固定平台上表面上有水平布置的支撑轨,支撑轨与所述第一段体平行,所述万向球组中万向球均与支撑轨的上表面相抵,且万向球均与支撑轨间呈滚动状配合。所述支撑轨有上不少于两个向其一侧弯曲的换向轨,换向轨与万向球组中万向球的数量相同,换向轨的弯曲方向均与所述第二段体的弯曲方向一致,且换向轨均与第二段体平行。当导向轮位于第一段体凹槽和第二段体凹槽的相连处时,万向球组中万向球与换向轨间呈一一对应状布置。

7.其中,所述万向球均连接有支撑座,支撑座固定在活动构件的底部,万向球的上部位于支撑座内,下部穿过支撑座伸出在外,万向球与支撑座间呈滚动状配合。

8.所述万向球组有2个,不同万向球组中的万向球间呈一一对应状布置,万向球组对应的固定平台上均有支撑轨。

9.采取以上方案,具有以下优点:

10.由于本实用新型的移动支撑机构的活动构件底部连接有导向轮,导向轮一侧的活动构件底部有万向球组,万向球组中有不少于两个万向球,导向轮对应的固定平台上有导轨,导轨含有第一段体,第一段体的一端有相其一侧弯折的第二段体,第一段体和第二段体的上表面上均有贯穿它们纵向的凹槽,导向轮位于凹槽中,万向球组对应的固定平台上表面上有支撑轨,万向球组中万向球均与支撑轨的上表面相抵,支撑轨有上不少于两个向其一侧弯曲的换向轨,换向轨与万向球组中万向球的数量相同,换向轨的弯曲方向均与第二段体的弯曲方向一致,且换向轨均与第二段体平行。这种移动支撑机构利用导轨的第一段体和第二段体、支撑轨和换向轨可满足转向需求。同时,这种移动支撑机构的万向球朝下布置,积聚灰尘和赃物的概率大大减小,万向球不易卡死,可避免出现支撑失效的情况。另外,这种移动支撑机构的支撑轨与整个活动构件的地面相比,面积小,可单独加工,加工成本较小,且活动构件底部的万向球也可整体加工,可确保所有万向球均与支撑轨的上表面相抵,从而确保活动构件可平稳转移。而且,利用导轨可实现精确转向。还有,由于万向球安装在活动构件上,万向球的数量可根据活动构件的大小精确控制,只要在活动构件移动过程中能顺利实现球支承的交接即可满足要求,因此可大大减少整个移动支撑机构中万向球的数量,且,这种移动支撑机构中的支撑轨和导轨也是根据移动路线的需求铺设,需要的数量也较少,从而大大降低了整个支撑机构的制造成本。

附图说明

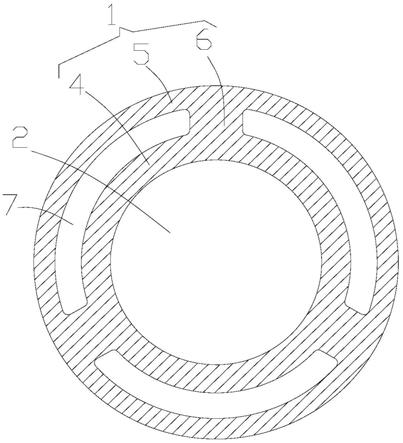

11.图1是本背景技术中传统万向球支撑机构的结构示意图;

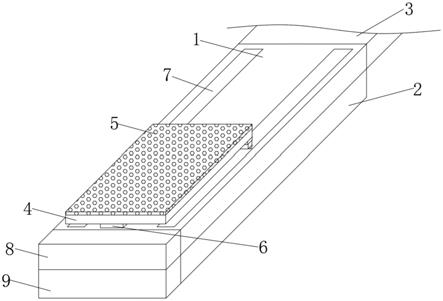

12.图2是本实用新型的移动支撑机构的结构示意图;

13.图3是本实用新型的移动支撑机构在换向时的状态使用图;

14.图4是本实用新型的移动支撑机构在换向后的状态使用图;

15.图5是图2的a向示意图。

具体实施方式

16.以下结合附图对本实用新型做进一步详细说明。

17.如图2~5所示,本实用新型的移动支撑机构包括活动构件1和固定平台3。所述活动

构件1底部连接有水平布置的导向轮4,导向轮4一侧的活动构件1底部有万向球2组,万向球2组中有不少于两个万向球2,万向球2组中的万向球2均沿一条直线的方向依次布置。所述导向轮4对应的固定平台3上有水平布置的导轨,导轨含有第一段体9,第一段体9的一端有相其一侧弯折的第二段体6,第一段体9和第二段体6的上表面上均有贯穿它们纵向的凹槽5,第一段体9的凹槽5与第二段体6的凹槽5相连通。所述导向轮4位于凹槽5中,且导向轮4的下表面与凹槽5的槽底间有间隙,导向轮4的轮面与凹槽5的侧壁间呈滚动状配合。所述万向球2组对应的固定平台3上表面上有水平布置的支撑轨8,支撑轨8与所述第一段体9平行,所述万向球2组中万向球2均与支撑轨8的上表面相抵,且万向球2均与支撑轨8间呈滚动状配合。所述支撑轨8有上不少于两个向其一侧弯曲的换向轨7,换向轨7与万向球2组中万向球2的数量相同,换向轨7的弯曲方向均与所述第二段体6的弯曲方向一致,且换向轨7均与第二段体6平行。当导向轮4位于第一段体9凹槽5和第二段体6凹槽5的相连处时,万向球2组中万向球2与换向轨7间呈一一对应状布置。

18.所述万向球2均连接有支撑座10,支撑座10固定在活动构件1的底部,万向球2的上部位于支撑座10内,下部穿过支撑座10伸出在外,万向球2与支撑座10间呈滚动状配合。

19.所述万向球2组有2个,不同万向球2组中的万向球2间呈一一对应状布置,万向球2组对应的固定平台3上均有支撑轨8。

20.本实用新型的移动支撑机构的优点如下:

21.万向球2失效率很低。由于万向球2轴承头朝下安装,内部积聚灰尘的机率大大降低,因此,原球支承失效率也降至很低的水平。

22.易于构件的精确移动控制。本实用新型的移动支撑机构中的导轨、支撑轨8和换向轨7均为单独加工件,而移动构件上万向球2的各个安装面由于均为小的表面,也可整体加工,这样易于实现移动构件和支承固定平台3的高表整度配合,这样非常易于控制移动构件的精准移动。

23.整体成本很低。由于万向球2安装于移动构件下方,其数量易于精确控制,只要能在构件移动过程中能顺利实现球支承的交接即可满足要求,因此可大大减少整个传动机构对球支承数量的需求,也就节省了万向球2支承的成本。另外,导轨、支撑轨8和换向轨7均为单独铺设,只需满足移动路线的需求即可,因此需使用的零件材料很少,材料成本也很低。同时,导轨、支撑轨8和换向轨7为单独加工件,单个堆件体积小,其加工成本也低。

24.构件的移动方式灵活多变。移动构件的移动方向,完全由导轨、支撑轨8和换向轨7来控制,而这三者又均为小件对接的形式组合起来的,因此易于实现灵活多变的前进路线,这样就实现了构件移动方式的灵活多变。

25.结构简单可靠,易于维护。导轨、支撑轨8和换向轨7以及万向球2均为单独的安装件,因此易于调整、拆卸和维护。

26.结构故障率低,由于万向球2故障率低,同时其余相应构件结构简单,因此可保证很低的故障率。

27.使用时,如图2所示,活动构件1位于第一段体9和支撑轨8间,在向上的牵引力作用下,活动构件1沿第一段体9和支撑轨8向上运动。如图3所示,当导向轮4运动到第一段体9和第二段体6相连处时,万向球2组中万向球2与换向轨7间呈一一对应状布置。如图4所示,将牵引力方向改变为第二段体6弯折方向,活动构件1在第二段体6和换向轨7间沿左运动,即

可完成换向。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。