1.本实用新型涉及水泥生产设备技术领域,具体涉及一种窑尾分解炉。

背景技术:

2.水泥是国民经济的重要支柱产业,由于基础建设发展的需要,水泥产量呈现出快速增长的趋势,分解炉是水泥生产系统重要的热工设备,在分解炉内同时喂入经预热后的生料、一定量的燃料以及适量的热气体,生料在炉内呈悬浮或沸腾状态;在900 c 以下,燃料进行无焰燃烧,同时高速完成传热和碳酸钙分解过程。

3.目前的分解炉燃烧器设置位置不合理,位置靠下,距离撒料盒位置偏远,撒料盒的分撒效果较差,物料分散不均匀,股状物料与煤粉燃烧产生的高温气体不能迅速混合,产生局部高温导致窑尾分解炉燃烧器周围及撒料盒下方有大量的结皮,厚度超过1m,面积5

‑8㎡

,时隔2

‑

3天清理一次,且存在安全风险,严重影响分解炉煤粉的燃烧和系统安全运转。

技术实现要素:

4.本实用新型的目的在于提供一种窑尾分解炉,解决目前的分解炉燃烧器设置位置不合理,位置靠下,距离撒料盒位置偏远,四级撒料盒的分撒效果较差,物料分散不均匀,股状物料与煤粉燃烧产生的高温气体不能迅速混合,产生局部高温导致窑尾分解炉燃烧器周围及撒料盒下方有大量的结皮的问题。

5.为解决上述的技术问题,本实用新型采用以下技术方案:

6.一种窑尾分解炉,包括炉体,所述炉体上对称设有第一燃烧器和第二燃烧器,所述炉体上位于所述第一燃烧器的侧上方设有撒料盒,且所述第一燃烧器与所述撒料盒的下沿高度差为72cm,所述第一燃烧器与所述撒料盒的直线距离为121cm,所述撒料盒连接有生料管。

7.进一步的技术方案是,所述炉体的下端连接有锥体部,所述锥体部的侧壁设有第三燃烧器。

8.更进一步的技术方案是,所述第三燃烧器为两个,且两所述第三燃烧器与所述炉体的第一燃烧器和第二燃烧器在水平截面上互差90

°

设置。

9.更进一步的技术方案是,所述撒料盒的下端设有扇形扬料板,所述扇形扬料板的一端固定插入所述炉体的侧壁内,所述扇形扬料板与水平面呈5

°

的夹角。

10.更进一步的技术方案是,所述扇形扬料板上设有多个导料筋。

11.更进一步的技术方案是,所述第一燃烧器、第二燃烧器和第三燃烧器均包括固定安装在炉壁上的燃烧器主体,所述燃烧器主体伸入炉壁内腔的一端设有管径逐渐增大的出料管,所述出料管内安装有导料筒,所述导料筒的外壁间隔设有多个与所述出料管内壁连接的导料片。

12.与现有技术相比,本实用新型的有益效果是:

13.调整第一燃烧器相对于撒料盒的位置,将现燃烧器位置平行左移动57.7cm,上移

17.5cm,调整第一燃烧器使其与所述撒料盒的下沿高度差为72cm,所述第一燃烧器与所述撒料盒的直线距离为121cm,使第一燃烧器靠近撒料盒位置,燃烧器喷出的煤粉与撒料盒分散的生料充分混合,生料中碳酸钙分解吸收大量的热量,避免了火焰形成局部的高温,可有效遏制结皮的产生。

附图说明

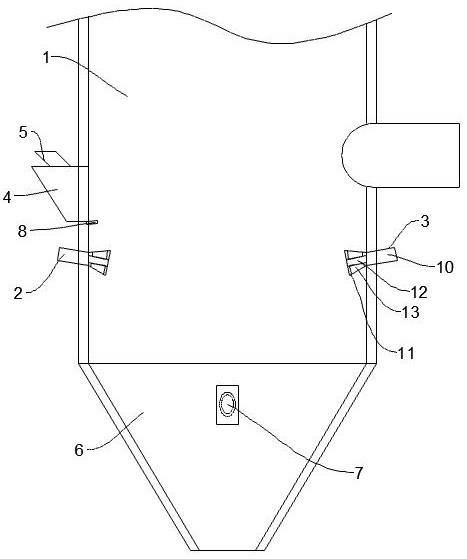

14.图1为本实用新型结构示意图。

15.图2为炉体局部侧壁的结构示意图。

16.图中:1

‑

炉体,2

‑

第一燃烧器,3

‑

第二燃烧器,4

‑

撒料盒,5

‑

生料管,6

‑

锥体部,7

‑

第三燃烧器,8

‑

扇形扬料板,9

‑

导料筋,10

‑

燃烧器主体,11

‑

出料管,12

‑

导料筒,13

‑

导料片。

具体实施方式

17.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

18.参考图,图2所示,本实用新型的一个实施例是:

19.一种窑尾分解炉,包括炉体1,所述炉体1上对称设有第一燃烧器2和第二燃烧器3,所述炉体1上位于所述第一燃烧器2的侧上方设有撒料盒4,且所述第一燃烧器2与所述撒料盒4的下沿高度差为72cm,所述第一燃烧器2与所述撒料盒4的直线距离为121cm,所述撒料盒4连接有生料管5。

20.调整第一燃烧器2相对于撒料盒4的位置,将现燃烧器位置平行左移动57.7cm,上移17.5cm,调整第一燃烧器2使其与所述撒料盒4的下沿高度差为72cm,所述第一燃烧器2与所述撒料盒4的直线距离为121cm,使第一燃烧器2靠近撒料盒4位置,使燃烧器喷出的煤粉与撒料盒分散的生料充分混合,生料中碳酸钙分解吸收大量的热量,避免了火焰形成局部的高温,可有效遏制结皮的产生。

21.具体的,所述炉体的侧壁连接有三次风管,且所述三次风管位于所述第二燃烧器的正上方。

22.在上述实施例的基础上:

23.所述炉体1的下端连接有锥体部6,所述锥体部6的侧壁设有第三燃烧器7。

24.通过在锥体部6上设置第三燃烧器7,将煤粉分出一部分经由第三燃烧器7喷入锥体部6内与气流混合燃烧,减少炉体1上第一燃烧器2和第二燃烧器3的喷煤粉量,有利于提高原煤的燃尽率。

25.具体的,锥体部6的下端连通窑尾烟室。

26.在上述实施例的基础上:

27.所述第三燃烧器7为两个,且两所述第三燃烧器7与所述炉体1的第一燃烧器2和第二燃烧器3在水平截面上互差90

°

设置。

28.所述第三燃烧器7为两个,且两所述第三燃烧器7与所述炉体1的第一燃烧器2和第二燃烧器3在水平截面上互差90

°

设置,使煤粉均匀分布在炉内腔室中,有利于提高原煤的燃尽率。

29.在上述实施例的基础上:

30.所述撒料盒4的下端设有扇形扬料板8,所述扇形扬料板8的一端固定插入所述炉体1的侧壁内,所述扇形扬料板8与水平面呈5

°

的夹角。

31.设置的扇形扬料板8可有效对撒料盒喷出的生料进行分散,使风、煤、料能够合理混合,在分解炉的旋流

‑

喷腾的作用下,使分解炉中煤粉的燃烧后温度分布更加均匀,提高了燃烧效率,避免和减少分解炉局部结皮,分解炉锥部和燃烧器附近结皮量明显减少,检查和处理间隔时间由2

‑

3天提高到10

‑

15天,且结皮清理量很少,大大降低了清理次数,提高了分解炉煤粉的燃烧和四级撒料盒的分撒效果,提高窑的稳定运行、保证了窑的安全运行。

32.具体的,所述扇形扬料板8上设有多个导料筋9。以使生料充分导流分散,提高燃烧效率。

33.在上述实施例的基础上:

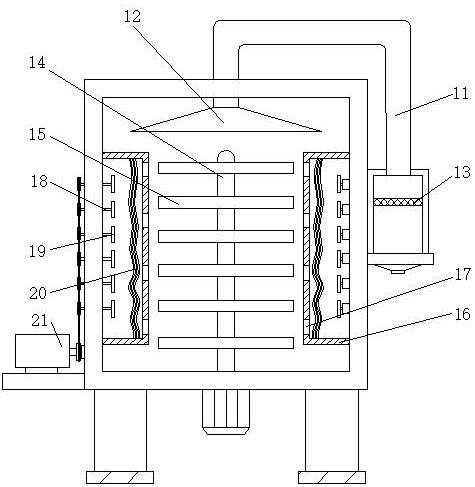

34.所述第一燃烧器2、第二燃烧器3和第三燃烧器7均包括固定安装在炉壁上的燃烧器主体10,所述燃烧器主体10伸入炉壁内腔的一端设有管径逐渐增大的出料管11,所述出料管11内安装有导料筒12,所述导料筒12的外壁间隔设有多个与所述出料管11内壁连接的导料片13。

35.通过在燃烧器主体10的端部设置管径逐渐增大的出料管11,配合导料筒12及导料片13,使煤粉气流在喷出时形成旋流,保证喷出的煤粉与分解炉内的生料、气流混合更加充分均匀。

36.在本说明书中所谈到的多个实施例指的是结合该实施例描述的具体特征、结构或者特点包括在本技术概括性描述的至少一个实施例中。在说明书中多个地方出现同种表述不是一定指的是同一个实施例。进一步来说,结合任一实施例描述一个具体特征、结构或者特点时,所要主张的是结合其他实施例来实现这种特征、结构或者特点也落在本实用新型的范围内。

37.以上所述,仅为本实用新型较佳的具体实施方式,但是,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本技术公开的原则范围和精神之内。更具体地说,在本技术公开、附图和权利要求的范围内,可以对主题组合布局的组成部件和/或布局进行多种变型和改进。除了对组成部件和/或布局进行的变形和改进外,对于本领域技术人员来说,其他的用途也将是明显的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。