1.本发明属于精密科学仪器领域,更确切地说,它涉及一种法向自动定位力学测试装置。

背景技术:

2.压痕测试技术由于具有高的测试分辨率,发展成为材料力学性能测试的主流技术,在材料科学、微加工技术、半导体技术等领域发挥重要的科学意义。该技术通过实验测得曲线,从卸载曲线可以计算出弹性模量,由最大加载载荷和接触面积求出硬度值,还可以计算出蠕变、残余应力、断裂韧性等参数。压痕测试技术的数据分析是加载和卸载,并循环获得压入载荷

‑

深度关系曲线,通过曲线精准地计算得到材料的弹性模量和硬度。到目前为止,最主要的压痕测试技术的数据分析方法为oliver&pharr方法。

3.1992年oliver和pharr等人完善了压痕过程的硬度、弹性模量计算方法,从此之后压痕测试技术在仪器开发和应用研究方面都得到了广泛和巨大的发展。2002年发布国际标准iso 14577(压痕测试技术),压痕测试成为规范化的材料微尺度力学测试方法,在各大材料领域得到了推广应用。

4.本装置是面向实验室环境的管状材料力学性能的压痕测试技术,例如在电力、化工等行业,现场的电力管道、石油管道、燃气管道体等经过长时间的运行表面材料会产生变形、腐蚀等损伤,更换新的管材之后,把服役工况的管材截取一段样品试件对其力学性能进行测试,评估该状态管道材料的指标,准确求解管材硬度、弹性模量、屈服强度、残余应力、断裂韧性等力学参量,目前大多数压痕测试装置都是针对平面样品进行测试,本装置是针对接近服役工况下的管材进行测试,为管道材料的力学性能测试提供有效的手段和方法。

技术实现要素:

5.本发明所要解决的技术问题是克服了现有技术在测量时,无法使测头自动对准被测管材中心轴线问题,提供了一种法向自动定位力学测试装置。

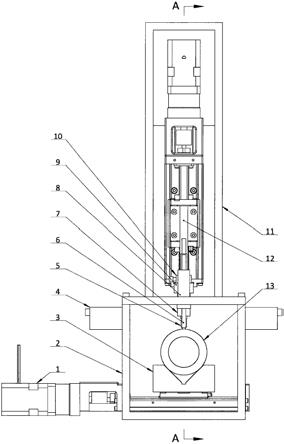

6.为解决上述技术问题,参阅图1至图14本发明所采用的技术方案如下:

7.本发明所述的一种法向自动定位力学测试装置是由模组,滑动块,底座,镜头安装孔,模组定位面,方孔,v型块,摄像头,压头,连接小轴,位移传感器,固定轴,压力连接件,点激光器,压力传感器,压力连接轴,固定件,外壳,模组安装面,过渡件,方形段,下连接面,试验件组成。底座下端面放置在桌面上;水平模组穿过两个方孔,水平模组下端面贴合模组定位面,螺栓锁紧;滑动块上端面贴合v型块下端面,螺栓锁紧;v型块的v型面贴合试验件外圆面;外壳下端面的孔贴合点激光器外圆面,螺纹锁紧;摄像头安装在镜头安装孔,螺纹锁紧;外壳的模组定位面贴合竖直模组下端面,螺栓锁紧;滑动块上端面贴合下连接面,螺栓锁紧;方形段外轮廓贴合固定件方形内轮廓,螺栓锁紧;固定件圆柱形内轮廓贴合位移传感器上的固定轴,螺栓锁紧;压力传感器上的压力连接轴插入过渡件前端面的孔内,两零件端面贴合,螺纹锁紧;压力传感器的轴插入压力连接件的孔内,两零件端面贴合,螺纹锁紧;压头

上的连接小轴插入压力连接件的孔内,两零件端面贴合,螺纹锁紧。

8.本发明与现有技术相比优点在于:

9.1.本发明实现了接近服役工况下对管材进行测量,重量轻,体积小,性能稳定等优点;通过机械结构优化,减少了测量过程中产生的信号干扰,提高了系统可靠性。

10.2.测量前自动调整偏心距离,使压头自动调整到被测管材中心轴线位置,降低由不对中心性对测量结果的影响,提高了测量精度。

附图说明

11.图1是本发明压痕法向自动定位材料试验机投影图;

12.图2是本发明图1的a

‑

a剖面图:

13.图3是本发明压痕法向自动定位材料试验机的立体图;

14.图4是本发明模组立体图;

15.图5是本发明底座立体图;

16.图6是本发明v型块立体图;

17.图7是本发明压头立体图;

18.图8是本发明位移传感器立体图;

19.图9是本发明压力连接件立体图;

20.图10是本发明点激光器立体图;

21.图11是本发明图压力传感器立体图;

22.图12是本发明固定件立体图;

23.图13是本发明外壳立体图;

24.图14是本发明过渡件立体图;

25.图中:1.模组,101.滑动块,2.底座,201.镜头安装孔,202.模组定位面,203.方孔,3.v型块,4.摄像头,5.压头,501.连接小轴,6.位移传感器,601.固定轴,7.压力连接件,8.点激光器,9.压力传感器,901.压力连接轴,10.固定件,11.外壳,1101.模组安装面,12.过渡件,1201.方形段,1202.下连接面,13.试验件。

具体实施方式

26.下面结合附图1

‑

14所示进一步说明本发明的具体内容和工作过程。

27.本发明所述的一种法向自动定位力学测试装置是由模组1,滑动块101,底座2,镜头安装孔201,模组定位面202,方孔203,v型块3,摄像头4,压头5,连接小轴501,位移传感器6,固定轴601,压力连接件7,点激光器8,压力传感器9,压力连接轴901,固定件10,外壳11,模组安装面1101,过渡件12,方形段1201,下连接面1202,试验件13组成。底座2下端面放置在桌面上;水平模组1穿过两个方孔203,水平模组1下端面贴合模组定位面202,螺栓锁紧;滑动块101上端面贴合v型块3下端面,螺栓锁紧;v型块3的v型面贴合试验件13外圆面;外壳11下端面的孔贴合点激光器8外圆面,螺纹锁紧;摄像头4安装在镜头安装孔201,螺纹锁紧;外壳11的模组定位面1101贴合竖直模组1下端面,螺栓锁紧;滑动块101上端面贴合下连接面1202,螺栓锁紧;方形段1201外轮廓贴合固定件10方形内轮廓,螺栓锁紧;固定件10圆柱形内轮廓贴合位移传感器6上的固定轴601,螺栓锁紧;压力传感器9上的压力连接轴901插

入过渡件12前端面的孔内,两零件端面贴合,螺纹锁紧;压力传感器9的轴插入压力连接件7的孔内,两零件端面贴合,螺纹锁紧;压头5上的连接小轴501插入压力连接件7的孔内,两零件端面贴合,螺纹锁紧。

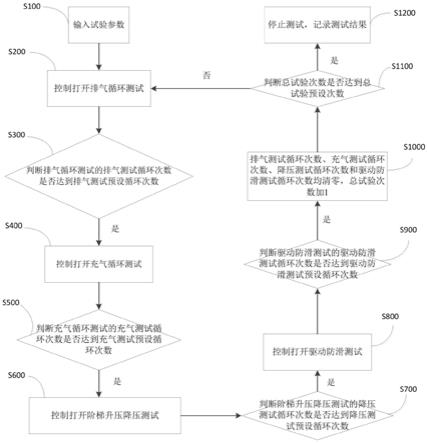

28.本发明的工作流程如下:

29.测量准备工作:将接近服役工况下的管材截取一段作为测试样件13放到v型块3上;启动模组1使滑动块101粗调到压头5正下方;开启法向自动定位单元底座2两侧面安装的2个摄像头4,2个点激光器8在测试样件13表面形成2个激光点,根据两侧2个摄像头4采集图像中激光点面积关系计算出法线偏离程度及方向,控制模组1带动调整v型块3移动,直到压头5正对着试样件13的法向方向。运行压痕检测单元模组1使滑动块101向下移动,滑动块101带动固定件10、过渡件12、位移传感器6、压力传感器9和压头5向下移动,当压头5接触试样件13法向测量面时停止移动。

30.测量:运行模组1使压头5向试样件13法向测量面压入;压力传感器9有示数变化,可测得压入载荷大小,位移传感器6与被测表面接触发生线性伸缩变形,可获得整个测量过程的压入深度值;通过软件控制最大压入深度,压头5压到最大深度停止移动,压头5上升移动脱离被测表面,将载荷量和位移量两个示数实时采集发送至中控机中,绘制压入载荷

‑

深度关系曲线,计算出材料硬度、弹性模量等参数。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。