1.本实用新型涉及工程钢结构技术领域,特别是涉及震后可更换的钢框架屈曲约束耗能梁柱节点。

背景技术:

2.随着多高层及超高层建筑的大量兴建,钢结构在国内外已经得到了广泛应用。如今结构设计中通常采用的传统钢结构梁柱节点形式包括翼缘和腹板全焊缝连接、翼缘焊缝连接且腹板螺栓连接、翼缘和腹板全螺栓连接等。

3.钢结构节点在震后的修复比较困难,往往需要对已经发生塑性变形损伤的钢梁进行整体的重新更换,原建筑才能继续投入正常使用,造成巨大经济损失。

4.于是,人们进一步提出了可恢复功能结构或韧性结构的理念,相应地也研发了震后可更换的钢结构梁柱节点,其主体思想是利用某些耗能部件(比如金属板或阻尼器)成为结构的“保险丝”,通过合理的设计保证地震下的损伤破坏仅发生在这些耗能部件上,而主体构件包括梁柱等仍然基本保持在弹性受力状态,这样便保证了震后可通过仅更换耗能部件来实现结构的复位,建筑能快速地投入到后续使用,结构的受力性能也能得到完全的恢复。

5.目前已有的可更换或可恢复功能钢结构节点普遍存在以下问题:

6.耗能部件(如盖板等)在反复受力时可能出现受压面外屈曲,造成承载力急剧退化,在大变形下的耗能能力不强,节点的抗震性能一般。

技术实现要素:

7.针对现有技术中存在的技术问题,本实用新型的目的是:提供震后可更换的钢框架屈曲约束耗能梁柱节点,能够约束耗能部件的面外屈曲,保证节点较好的抗震性能,能实现震后的更换和修复,保证节点较好的功能可恢复性。

8.为了达到上述目的,本实用新型采用如下技术方案:

9.震后可更换的钢框架屈曲约束耗能梁柱节点,包括钢柱、悬臂段钢梁、跨中段钢梁、耗能件和加劲抗剪件,悬臂段钢梁一端与钢柱一侧固接,跨中段钢梁设于悬臂段钢梁一侧,跨中段钢梁通过耗能件、加劲抗剪件与悬臂段钢梁另一端连接,加劲抗剪件两侧分别连接于悬臂段钢梁腹板和跨中段钢梁腹板,耗能件一端分别抵接于悬臂段钢梁翼缘和跨中段钢梁翼缘,耗能件另一端抵接于加劲抗剪件。

10.进一步,耗能件与悬臂段钢梁翼缘之间以及耗能件与跨中段钢梁翼缘之间均通过高强度摩擦型螺栓连接。

11.进一步,耗能件包括第一耗能板和第二耗能板,第一耗能板上端分别抵接于悬臂段钢梁上翼缘和跨中段钢梁上翼缘的下端,第二耗能板下端分别抵接于悬臂段钢梁下翼缘和跨中段钢梁下翼缘的上端,加劲抗剪件两端分别抵接于第一耗能板下端与第二耗能板上端。

12.进一步,第一耗能板中部的强度小于第一耗能板两侧的强度,第二耗能板中部的强度小于第二耗能板两侧的强度,加劲抗剪件两端分别抵接于第一耗能板中部和第二耗能板中部。

13.进一步,第一耗能板和第二耗能板的中部分别设有削弱结构。

14.进一步,加劲抗剪件包括上板、下板、竖板与第二加劲肋,竖板两端分别与上板和下板固接,竖板两侧分别连接于悬臂段钢梁腹板和跨中段钢梁腹板,上板上端抵接于第一耗能板下端,下板下端抵接于第二耗能板上端,上板中部和下板中部之间设有第二加劲肋。

15.进一步,悬臂段钢梁腹板开有长弧形通孔,加劲抗剪件竖板对应开有第五通孔,悬臂段钢梁腹板与加劲抗剪件竖板通过穿过长弧形通孔和第五通孔的高强度螺栓或普通螺栓连接。

16.进一步,跨中段钢梁腹板与加劲抗剪件竖板通过焊缝或螺栓连接。

17.进一步,悬臂段钢梁与跨中段钢梁之间留有空隙。

18.总的说来,本实用新型具有如下优点:

19.地震发生时,地震产生的破坏力会由钢柱、悬臂段钢梁和跨中段钢梁传递到耗能件。通过耗能件有效吸收破坏力后,主体构件包括梁柱等仍然基本保持在弹性受力状态。由于加劲抗剪件两侧分别连接于悬臂段钢梁腹板和跨中段钢梁腹板,耗能件另一端抵接于加劲抗剪件,耗能件受到加劲抗剪件提供的面外强约束作用,即使在大变形受压时也不会出现整体面外屈曲,因此地震下的节点承载力相当稳定,通过耗能件的塑性变形,节点拥有优异的耗能能力和抗震性能。节点具有较好的功能可恢复性,保证了震后可通过仅更换耗能件来实现结构的复位,建筑能快速地投入到后续使用,结构的受力性能也能得到完全的恢复。

附图说明

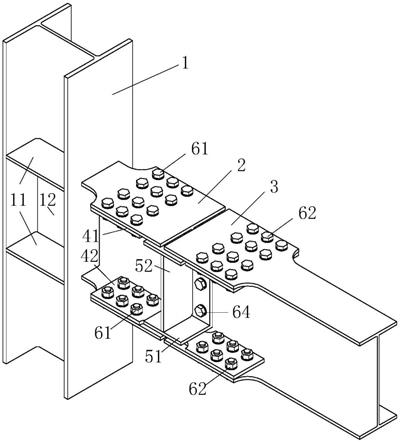

20.图1是本实用新型实施例1的立体结构示意图。

21.图2是本实用新型实施例1的主视图。

22.图3是本实用新型实施例1的悬臂段钢梁的立体结构示意图。

23.图4是本实用新型实施例1的跨中段钢梁的立体结构示意图。

24.图5是本实用新型实施例1的第一耗能板和第二耗能板的立体结构示意图。

25.图6是本实用新型实施例1的加劲抗剪件的立体结构示意图。

26.图7是本实用新型实施例2的第一耗能板和第二耗能板的立体结构示意图。

27.图8是本实用新型实施例3的第一耗能板和第二耗能板的立体结构示意图。

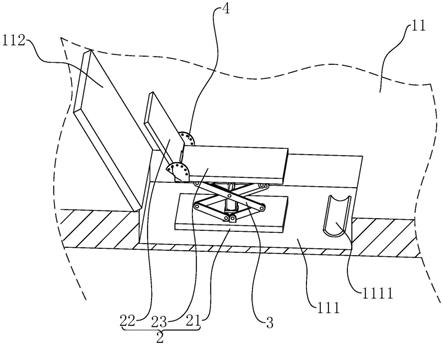

28.图9是本实用新型实施例4的立体结构示意图。

29.图10是本实用新型实施例5的立体结构示意图。

30.附图标记说明:

[0031]1‑

钢柱;11

‑

第一加劲肋;12

‑

补强板;2

‑

悬臂段钢梁;21

‑

第一通孔;22

‑

长弧形通孔;23

‑

第三通孔;3

‑

跨中段钢梁;31

‑

第二通孔;32

‑

第六通孔;41

‑

第一耗能板;42

‑

第二耗能板;43

‑

第四通孔;44

‑

长条形通孔;51

‑

c型板;52

‑

第二加劲肋;53

‑

第五通孔;54

‑

第七通孔;61

‑

第一螺栓;62

‑

第二螺栓;63

‑

第三螺栓;64

‑

第四螺栓。

具体实施方式

[0032]

下面来对本实用新型做进一步详细的说明。

[0033]

实施例1

[0034]

如图1、图2所示,震后可更换的钢框架屈曲约束耗能梁柱节点,包括钢柱1、悬臂段钢梁2、跨中段钢梁3、耗能件和加劲抗剪件,悬臂段钢梁2一端与钢柱1一侧固接,跨中段钢梁3设于悬臂段钢梁2一侧,跨中段钢梁3通过耗能件、加劲抗剪件与悬臂段钢梁2另一端连接,加劲抗剪件两侧分别连接于悬臂段钢梁2腹板和跨中段钢梁3腹板,耗能件一端分别抵接于悬臂段钢梁2翼缘和跨中段钢梁3翼缘,耗能件另一端抵接于加劲抗剪件。

[0035]

具体地,钢柱1采用q355牌号的hw350

×

350

×

12

×

19mm热轧型钢,悬臂段钢梁2和跨中段钢梁3采用q355牌号的hn450

×

200

×9×

14mm热轧型钢,钢柱1包括钢柱1腹板和钢柱1翼缘,悬臂段钢梁2包括悬臂段钢梁2腹板和悬臂段钢梁2翼缘,跨中段钢梁3包括跨中段钢梁3腹板和跨中段钢梁3翼缘。

[0036]

具体地,悬臂段钢梁2的长度为500mm,一端与钢柱1翼缘一侧预先在工厂焊接,另一端通过耗能件、加劲抗剪件与处于同一水平面的跨中段钢梁3进行拼接。钢柱1在与悬臂段钢梁2翼缘对接的位置预先在工厂焊有第一加劲肋11,第一加劲肋11的钢材牌号和板厚与悬臂梁钢梁2翼缘相同,钢柱1在钢柱1腹板处预先在工厂焊有补强板12,补强板12采用q355牌号的14mm厚板。上述构造可保证“强柱弱梁”和“强节点”设计,使得钢柱1在地震下基本保持弹性受力状态,震后不经修复便可继续使用。

[0037]

具体地,加劲抗剪件两侧分别连接于悬臂段钢梁2腹板和跨中段钢梁3腹板,同时支撑着耗能件,使耗能件紧固于悬臂段钢梁2翼缘和跨中段钢梁3翼缘以及加劲抗剪件之间。上述构造可保证当地震发生时,地震产生的破坏力会由钢柱1、悬臂段钢梁2和跨中段钢梁3传递到耗能件。通过耗能件有效吸收破坏力后,主体构件包括梁柱等仍然基本保持在弹性受力状态。由于加劲抗剪件两侧分别连接于悬臂段钢梁2腹板和跨中段钢梁3腹板,耗能件另一端抵接于加劲抗剪件,耗能件受到加劲抗剪件提供的面外强约束作用,即使在大变形受压时也不会出现整体面外屈曲,因此地震下的节点承载力相当稳定,通过耗能件的塑性变形,节点拥有优异的耗能能力和抗震性能。节点具有较好的功能可恢复性,保证了震后可通过仅更换耗能件来实现结构的复位,建筑能快速地投入到后续使用,结构的受力性能也能得到完全的恢复。

[0038]

耗能件包括第一耗能板41和第二耗能板42,第一耗能板41上端分别抵接于悬臂段钢梁2上翼缘和跨中段钢梁3上翼缘的下端,第二耗能板42下端分别抵接于悬臂段钢梁2下翼缘和跨中段钢梁3下翼缘的上端,加劲抗剪件两端分别抵接于第一耗能板41下端与第二耗能板42上端。

[0039]

具体地,第一耗能板41和第二耗能板42均采用ly160牌号的16mm厚、770mm长的低屈服点钢板,悬臂段钢梁2翼缘包括悬臂段钢梁2上翼缘和悬臂段钢梁2下翼缘,跨中段钢梁3翼缘包括跨中段钢梁3上翼缘和跨中段钢梁3下翼缘。加劲抗剪件两端分别抵接于第一耗能板41下端与第二耗能板42上端,能够为第一耗能板41和第二耗能板42提供有力的面外强约束作用。

[0040]

耗能件与悬臂段钢梁2翼缘之间以及耗能件与跨中段钢梁3翼缘之间均通过高强度摩擦型螺栓连接。

[0041]

具体地,如图3、图4所示,悬臂段钢梁2上翼缘和悬臂段钢梁2下翼缘共开有24个第一通孔21,跨中段钢梁3上翼缘和跨中段钢梁3下翼缘共开有24个第二通孔31。如图5所示,第一耗能板41的两侧和第二耗能板42的两侧各开有12个第四通孔43。第一耗能板41与悬臂段钢梁2上翼缘之间以及第二耗能板42与悬臂段钢梁2下翼缘之间均通过穿过第一通孔21和第四通孔43的共24个第一螺栓61连接,第一耗能板41与跨中段钢梁3上翼缘之间以及第二耗能板42与跨中段钢梁3下翼缘之间均通过穿过第二通孔31和第四通孔43的共24个第二螺栓62连接。

[0042]

具体地,第一螺栓61和第二螺栓62均为10.9级m24高强度摩擦型螺栓,从而保证地震下第一耗能板41和第二耗能板42与悬臂段钢梁2翼缘和跨中段钢梁3翼缘之间基本不产生相对滑移,便于地震后第一耗能板41和第二耗能板42的快速更换。

[0043]

具体地,悬臂段钢梁2朝向跨中段钢梁3的一端的截面宽于朝向钢柱1的一端的截面,跨中段钢梁3朝向悬臂段钢梁2的一端的截面宽于另一端的截面,扩宽后的截面均为hn450

×

350

×9×

14mm。上述构造可保证拼接处截面宽度方向的螺栓布置要求,且有效提升了钢梁抵抗面外弯扭屈曲的能力,改善了钢梁的整体稳定性。

[0044]

现有技术中,耗能部件(如盖板、角钢或t型钢、小型阻尼器等)布置在梁上翼缘外侧,在施工阶段影响梁上部楼板的布置;若楼板直接覆盖在耗能部件上,在地震后楼板也会使得梁上翼缘外侧耗能部件的更换极其不方便,甚至不可行。另外,耗能部件(如盖板、角钢或t型钢、小型阻尼器等)布置在梁下翼缘外侧,会影响建筑墙体的立面布置;若墙体在梁柱交接处局部开洞以保证震后梁下翼缘外侧耗能部件更换的操作空间,会影响墙体的立面美观甚至使用性能。

[0045]

例如,申请号201910071435.8以及201910071466.3的专利申请公开了可恢复功能钢结构体系,其梁柱节点附近也均采用了梁段拼接的形式,其中,虽然梁上翼缘内侧布置耗能盖板且借助l形腹板连接件的横板来保证面外约束,但在耗能盖板出现一定变形时,l形腹板连接件的横板受盖板的面外鼓曲作用下会显著弯曲,从而无法继续为盖板提供面外约束,且该节点的下部盖板仍然布置在梁下翼缘外侧,因此下部盖板无法避免受压屈曲。

[0046]

本实用新型实施例的第一耗能板41和第二耗能板42布置在钢梁上下翼缘的内侧,基本不会影响上部楼板、下部墙体的正常布置或其他建筑使用功能,也能保证震后第一耗能板41和第二耗能板42易于更换,能快速恢复建筑结构的使用功能。

[0047]

第一耗能板41中部的强度小于第一耗能板41两侧的强度,第二耗能板42中部的强度小于第二耗能板42两侧的强度,加劲抗剪件两端分别抵接于第一耗能板41中部和第二耗能板42中部。

[0048]

具体地,如图5所示,第一耗能板41和第二耗能板42均包括两侧的连接段(宽度164mm,长度各260mm)、中部的削弱段(宽度94mm,长度180mm)及两者之间的过渡段(长度各35mm)。第一耗能板41和第二耗能板42的连接段用于与悬臂段钢梁2翼缘和跨中段钢梁3翼缘连接,且连接段与悬臂段钢梁2翼缘和跨中段钢梁3翼缘之间的接触面均进行喷砂处理,使得摩擦系数不低于0.45,从而保证第一耗能板41和第二耗能板42的削弱段极限承载力不高于连接段设计承载力的要求,也不高于悬臂段钢梁2朝向钢柱1的一端的屈服承载力的要求,使得第一耗能板41和第二耗能板42与悬臂段钢梁2翼缘和跨中段钢梁3翼缘之间基本不产生相对滑移,且悬臂段钢梁2在地震下基本保持弹性受力状态,震后不经修复便可继续使

用。加劲抗剪件覆盖于第一耗能板41和第二耗能板42的削弱段,为削弱段提供有力的面外强约束作用。

[0049]

第一耗能板41和第二耗能板42的中部分别设有削弱结构。

[0050]

具体地,如图5所示,第一耗能板41和第二耗能板42的中部的宽度小于第一耗能板41和第二耗能板42的两侧的宽度,在第一耗能板41和第二耗能板42的中部形成狗骨形的削弱结构,使得第一耗能板41中部和第二耗能板42中部的削弱段极限承载力不高于第一耗能板41两侧和第二耗能板42两侧的连接段设计承载力,保证第一耗能板41中部和第二耗能板42中部的削弱段能够在地震发生时率先屈服耗能,也能满足其节点刚度与采用hn450

×

200

×9×

14mm通长截面钢梁的传统梁柱刚性节点基本一致。

[0051]

加劲抗剪件包括上板、下板、竖板与第二加劲肋52,竖板两端分别与上板和下板固接,竖板两侧分别连接于悬臂段钢梁2腹板和跨中段钢梁3腹板,上板上端抵接于第一耗能板41下端,下板下端抵接于第二耗能板42上端,第二加劲肋52两端分别连接于上板中部和下板中部。

[0052]

具体地,如图6所示,加劲抗剪件包括冷弯加工成型的c型板51以及预先在工厂焊接在c型板51中间的第二加劲肋52。c型板51包括上板、下板与竖板。c型板51和第二加劲肋52均采用q355牌号的14mm厚板。第二加劲肋52的设置加强了c型板51对第一耗能板41和第二耗能板42提供的面外强约束作用。

[0053]

具体地,c型板51的竖板高度为386mm,保证与悬臂段钢梁2翼缘和跨中段钢梁3翼缘之间留出第一耗能板41和第二耗能板42的厚度及额外的2mm以保证安装空间。c型板51的上板、下板宽度均为170mm,能保证延伸至与悬臂段钢梁2翼缘或跨中段钢梁3翼缘的边缘接近平齐。c型板51的长度为200mm,能保证完全覆盖住第一耗能板41和第二耗能板42中部的削弱结构。

[0054]

悬臂段钢梁2腹板开有长弧形通孔22,加劲抗剪件竖板对应开有第五通孔53,悬臂段钢梁2腹板与加劲抗剪件竖板通过穿过长弧形通孔22和第五通孔53的高强度螺栓或普通螺栓连接。

[0055]

具体地,如图3所示,悬臂段钢梁2腹板在靠近拼接处的中间位置开有第三通孔23,悬臂段钢梁2腹板在靠近拼接处的上下对称位置开有2个形状对称的长弧形通孔22。长弧形通孔22的延伸方向为水平方向,长度为20mm,与第三通孔23的距离为125mm。如图6所示,c型板51的竖板在靠近悬臂段钢梁2的一侧开有3个第五通孔53。加劲抗剪件与跨中段钢梁3预先连接后在施工现场再一起作为整体吊装至与悬臂段钢梁2的拼接处,直接利用悬臂段钢梁2下翼缘(借助辅助垫板)作为c型板51的下板的支托,从而加快施工速度,然后悬臂段钢梁2腹板与c型板51的竖板之间通过穿过第三通孔23和第五通孔53以及穿过长弧形通孔22和第五通孔53的3个第三螺栓63连接。第三螺栓63采用10.9级m24高强度摩擦型螺栓,c型板51的竖板与悬臂段钢梁2腹板之间的接触面进行喷砂处理,其摩擦系数不低于0.45。上述构造可保证拼接处的截面转动中心位于悬臂段钢梁2腹板中间位置的第三通孔23,c型板51的竖板与悬臂段钢梁2腹板之间的螺栓连接传递剪力,弯矩基本仅由第一耗能板41和第二耗能板42传递,从而实现传力的弯剪分离,且拼接处最大设计转动能力可达8%的转角。

[0056]

跨中段钢梁3腹板与加劲抗剪件竖板通过焊缝或螺栓连接。

[0057]

具体地,如图4所示,跨中段钢梁3腹板在靠近拼接处开有3个第六通孔32。如图6所

示,c型板51的竖板在靠近跨中段钢梁3的一侧开有3个第七通孔54。c型板51的竖板与跨中段钢梁3腹板通过穿过第六通孔32和第七通孔54的3个第四螺栓64连接。第四螺栓64采用10.9级m24高强度摩擦型螺栓,c型板51的竖板与跨中段钢梁3腹板之间的接触面进行喷砂处理,其摩擦系数不低于0.45,从而保证c型板51的竖板与跨中段钢梁2腹板之间的螺栓连接具体足够的承载力。

[0058]

悬臂段钢梁2与跨中段钢梁3之间留有空隙。

[0059]

具体地,悬臂段钢梁2与跨中段钢梁3之间的空隙距离为20mm,从而保证地震下即使拼接处达到最大设计转动能力即8%的转角时,悬臂段钢梁2与跨中段钢梁3之间不会出现抵触而破坏。

[0060]

实施例2

[0061]

本实施例与实施例1的区别在于:

[0062]

如图7所示,第一耗能板41和第二耗能板42均采用开1个长条形通孔44的削弱形式,长条形通孔44居中布置,直径为70mm,长度为180mm。

[0063]

采用这种结构后,第一耗能板41和第二耗能板42中部较为薄弱,能够率先变形屈服。

[0064]

实施例3

[0065]

本实施例与实施例1的区别在于:

[0066]

如图8所示,第一耗能板41和第二耗能板42均采用开2个长条形通孔44的削弱形式,2个长条形通孔44居中布置,直径35mm,长度180mm,间距86mm。

[0067]

采用这种结构后,第一耗能板41和第二耗能板42中部较为薄弱,能够率先变形屈服。

[0068]

实施例4

[0069]

本实施例与实施例1的区别在于:

[0070]

如图9所示,加劲抗剪件的c型板51与跨中段钢梁3腹板在工厂预先焊接,在现场安装节点更加便利。

[0071]

实施例5

[0072]

本实施例与实施例1的区别在于:

[0073]

如图10所示,第一耗能板41和第二耗能板42均采用q235牌号的普通钢板,同时悬臂段钢梁2的翼缘沿通长方向均扩大,截面为通长的hn450

×

350

×9×

14mm。上述参数同样能够保证第一耗能板41和第二耗能板42的削弱段极限承载力不高于悬臂段钢梁2朝向钢柱1的一端的屈服承载力的要求,同时节点刚度与采用hn450

×

200

×9×

14mm通长截面钢梁的传统梁柱刚性节点基本相近。

[0074]

综上所述,相比于现有技术,本实用新型的有益效果在于:

[0075]

1)耗能件受到加劲抗剪件提供的面外强约束作用,即使在大变形受压时也不会出现整体面外屈曲,因此地震下的节点承载力相当稳定,通过耗能板的塑性变形,节点拥有优异的耗能能力和抗震性能。

[0076]

2)耗能件布置在钢梁上下翼缘的内侧,基本不会影响上部楼板、下部墙体的正常布置或其他建筑使用功能,也能保证震后耗能件易于更换,能快速恢复建筑结构的使用功能。

[0077]

3)钢梁在拼接节点处采用翼缘扩大设计,有效提升了钢梁抵抗面外弯扭屈曲的能力,改善了钢梁的整体稳定性。

[0078]

4)通过合理的设计,可以保证该节点具有与传统钢结构梁柱刚性连接节点相同的转动刚度,即能够实现等刚度设计,便于工程应用时的整体结构分析和计算。

[0079]

5)节点较好地实现了弯剪分离的传力机制,转动中心位于悬臂段钢梁2腹板的中心螺栓孔,耗能件只需传递弯矩引起的力偶,加劲抗剪件只需传递剪力,因此节点设计时力学原理清晰,计算校核方便。

[0080]

6)节点中的组件形式简单,易于加工,与其他复杂的金属或特制阻尼器相比拥有更好的工程应用前景,能带来十分显著的经济效应。

[0081]

7)节点焊接工作均可预先在工厂完成,现场只需螺栓装配,可在装配式钢结构中大量推广应用,现场施工速度快,节省工期,质量可靠。

[0082]

上述实施例为本实用新型较佳的实施方式,但本实用新型的实施方式并不受上述实施例的限制,其他的任何未背离本实用新型的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。