1.本实用新型涉及轨道检测技术领域,尤其涉及一种铁路标准轨距检测车,主要适用于提高测量精度、提高工作效率与降低成本。

背景技术:

2.由于传统有砟轨道测量作业是在钢轨中心摆放棱镜杆进行测量,摆放位置是工作人员估计的,误差较大,棱镜组也是工作人员拿着走,所以费力;同时,棱镜支架在道砟上不容易落脚,所以导致摆放速度慢,而且工作人员经常弯腰,劳动强度大很容易产生疲劳,所以导致总体作业效率低下。同时,轨道精调又需要用到精调小车,精调小车价格昂贵,租赁费也高,加之铁路高速发展导致精调小车需求量大,所以使得检测成本较高。

技术实现要素:

3.本实用新型的目的是克服现有技术中存在的测量精度低、工作效率低、成本高的缺陷与问题,提供一种测量精度高、工作效率高、成本低的铁路标准轨距检测车。

4.为实现以上目的,本实用新型的技术解决方案是:一种铁路标准轨距检测车,包括行走小车与一号棱镜测量装置,所述行走小车包括车架与手推杆,所述车架为t字型结构,车架包括横梁与纵梁,所述横梁一端的底部设置有尼龙车轮,尼龙车轮设置在左钢轨上,所述横梁另一端与纵梁垂直连接,所述纵梁位于右钢轨的正上方,纵梁两端的底部均设置有钢槽轮,钢槽轮卡在右钢轨上,所述手推杆与横梁相连接;

5.所述一号棱镜测量装置包括一号棱镜杆、安装底座、压板与限位板,所述安装底座位于右钢轨的正上方,安装底座的左端设置在压板上,安装底座的左端面与压板之间设置有一号弹簧,压板与纵梁相连接,所述安装底座左端的底部设置有一号滚动轴承,一号滚动轴承位于右钢轨的内侧,且一号滚动轴承与右钢轨的内侧面相接触,所述安装底座的右端设置在限位板上,限位板与纵梁相连接,所述安装底座右端的底部设置有一对二号滚动轴承,二号滚动轴承位于右钢轨的外侧,所述安装底座上位于一号滚动轴承边缘的部位开设有安装孔,安装孔内设置有关节轴承,关节轴承中插装有棱镜杆接头,棱镜杆接头与一号棱镜杆的一端相连接,一号棱镜杆的另一端与一号棱镜相连接,所述一号棱镜杆与横梁之间连接有一号万向支架,一号棱镜杆与纵梁之间连接有二号万向支架,所述安装底座的底部设置有万向滚珠轴承,万向滚珠轴承与右钢轨的顶面相接触,所述安装底座的顶部设置有手柄。

6.所述压板为z字型结构,压板包括一号竖板及其两端垂直连接的一号横板、二号横板,所述一号横板与纵梁相连接,所述二号横板位于安装底座的下方,二号横板上开设有一号限位槽,一号限位槽内设置有滚动轴承销,所述滚动轴承销的一端与一号滚动轴承相连接,滚动轴承销的另一端与安装底座的底部螺纹连接,滚动轴承销的外壁上沿其径向开设有贯穿孔,所述安装底座的左端面开设有安装槽,所述一号弹簧的一端安装在安装槽内,一号弹簧的另一端抵在一号竖板上。

7.所述限位板为u型结构,限位板包括二号竖板及其两端垂直连接的三号横板、四号横板,所述三号横板位于安装底座的上方,三号横板与纵梁相连接,所述四号横板位于安装底座的下方,四号横板上开设有二号限位槽,二号限位槽内设置有滚动轴承销,所述滚动轴承销的一端与二号滚动轴承相连接,滚动轴承销的另一端与安装底座的底部螺纹连接,滚动轴承销的外壁上沿其径向开设有贯穿孔,所述三号横板与四号横板之间连接有加强板。

8.所述行走小车还包括刹车装置,所述刹车装置包括刹车把、刹车挑杆与刹车闸瓦,所述刹车挑杆的一端与刹车拉销相连接,刹车挑杆的另一端通过刹车线与刹车把相连接,刹车把与手推杆相连接,所述刹车挑杆与刹车挑杆基座相铰接,刹车挑杆基座与刹车轮盖板的顶部相连接,刹车轮盖板的底部与纵梁相连接,刹车轮盖板的底部连接有车轮支架,所述刹车拉销依次穿过刹车轮盖板、车轮支架后与刹车闸瓦相连接,所述刹车闸瓦位于钢槽轮的正上方,钢槽轮的两端分别与车轮支架的两侧相连接,所述刹车闸瓦上设置有刹车导销,刹车导销依次穿过车轮支架、刹车轮盖板后伸出,刹车导销上位于刹车闸瓦与车轮支架之间的部位套装有二号弹簧。

9.所述横梁上设置有轨距测量尺,所述轨距测量尺包括底板、一号齿条与二号齿条,所述底板的正中心设置有中间齿轮,底板上位于中间齿轮两侧的部位分别开设有一号安装槽、二号安装槽,所述一号齿条设置在一号安装槽内,一号齿条与中间齿轮相啮合,一号齿条的一端设置有安装柱,安装柱上套装有三号弹簧,三号弹簧通过弹簧压块固定在一号安装槽内,一号齿条的另一端通过电绝缘轴承座连接有电绝缘轴承,一号齿条上设置有刻度,所述二号齿条设置在二号安装槽内,二号齿条与中间齿轮相啮合,二号齿条的一端设置有安装柱,安装柱上套装有三号弹簧,三号弹簧通过弹簧压块固定在二号安装槽内,二号齿条的另一端通过电绝缘轴承座连接有电绝缘轴承,二号齿条上设置有指针一,所述一号齿条、二号齿条的电绝缘轴承分别与左钢轨、右钢轨的内侧面相接触,所述底板、一号齿条、二号齿条上都套装有支撑架,所述支撑架与横梁相连接。

10.所述支撑架包括底座、齿条盖板与安装板,所述底座为u型结构,底座套装在底板、一号齿条、二号齿条上,底座的内底面设置有下滚珠,下滚珠与底板、一号齿条、二号齿条下端面的滑槽相配合,底座的两内侧面均设置有与底板、一号齿条、二号齿条两侧面相接触的滚针,所述齿条盖板与底座的顶部相连接,齿条盖板的底面设置有上滚珠,上滚珠与底板、一号齿条、二号齿条上端面的滑槽相配合,所述安装板为l 型结构,安装板的横板上开设有与横梁相连接的固定孔,安装板的竖板与底座相连接。

11.所述检测车还包括二号棱镜测量装置,所述二号棱镜测量装置包括二号棱镜、二号棱镜杆、压块、万向球头与万向球支座,所述压块固定在底板上位于中间齿轮正上方的部位,所述万向球支座的中部开设有安装通孔,万向球支座与压块的顶部相连接,所述压块的顶部开设有与安装通孔同轴的锥形孔,所述万向球头包括杆体与万向球,所述杆体与二号棱镜杆的一端相连接,二号棱镜杆的另一端与二号棱镜相连接,所述万向球位于安装通孔内,且万向球的底部位于锥形孔内,所述万向球支座的侧面开设有与安装通孔相通的调节螺纹孔,调节螺纹孔内安装有蝴蝶螺栓,蝴蝶螺栓抵在万向球上。

12.所述横梁上设置有超高检测器,所述超高检测器包括变速箱支撑板、变速箱、平衡块、表盘与指针二,所述变速箱支撑板的底部与横梁相连接,所述变速箱设置在变速箱支撑板的背面,所述平衡块设置在变速箱的背面,所述表盘设置在变速箱支撑板的正面,所述变

速箱的内部设置有第一连接轴、第二连接轴与第三连接轴,所述第一连接轴的一端穿过变速箱后与平衡块相连接,所述第一连接轴的另一端与变速箱相连接,所述第一连接轴的外壁上套装有第一齿轮,所述第二连接轴的两端均与变速箱相连接,所述第二连接轴的外壁上套装有第二齿轮与第三齿轮,所述第二齿轮与第一齿轮相啮合,所述第三连接轴的一端穿过变速箱后与指针二相连接,所述第三连接轴的另一端与变速箱相连接,所述第三连接轴的外壁上套装有与第三齿轮相啮合的第四齿轮,所述平衡块呈双肾状,平衡块包括左肾板、右肾板与连接板,所述连接板的左右两侧分别与左肾板、右肾板相连接,所述连接板与第一连接轴相连接,所述左肾板、右肾板上均设置有水平气泡。

13.所述表盘包括表盘套与刻度盘,所述表盘套的一端插装在变速箱支撑板上,表盘套的另一端设置有透明防护罩,所述刻度盘与表盘套的内壁相连接,所述变速箱支撑板的左右两侧均开设有螺纹孔,所述螺纹孔内依次设置有波珠定位螺丝、调节螺栓,所述波珠定位螺丝的一端与调节螺栓相连接,所述表盘套的外壁上沿圆周方向设置有环形槽,所述波珠定位螺丝的另一端位于环形槽内。

14.所述横梁上位于尼龙车轮正上方的部位设置有超高棱镜杆,超高棱镜杆上安装有超高棱镜。

15.与现有技术相比,本实用新型的有益效果为:

16.1、本实用新型一种铁路标准轨距检测车中,横梁一端的底部设置有尼龙车轮,横梁另一端与纵梁垂直连接,纵梁位于右钢轨的正上方,纵梁两端的底部均设置有钢槽轮,上述结构的车架,不仅解决了车轮悬空问题,而且解决了左右钢轨绝缘问题;安装底座的左端设置在压板上,安装底座的左端面与压板之间设置有弹簧,安装底座左端的底部设置有一号滚动轴承,安装底座的右端设置在限位板上,安装底座右端的底部设置有一对二号滚动轴承,安装底座的顶部设置有棱镜杆接头,安装底座的底部设置有万向滚珠轴承;上述结构的测量装置卡在钢轨上行走,行走过程中,在弹簧的作用下,一号滚动轴承始终贴在钢轨内侧面行走,需要测量时,调整棱镜杆气泡居中并保持不动即可。因此,本实用新型不仅测量精度高、工作效率高、成本低,而且稳定性好、安全性好。

17.2、本实用新型一种铁路标准轨距检测车中,压板为z字型结构,压板包括一号竖板及其两端垂直连接的一号横板、二号横板,一号横板与纵梁相连接,二号横板上开设有一号限位槽,不仅结构简单、安装简便,而且通过一号限位槽对一号滚动轴承进行限位,提高了可靠性;底座的左端面开设有安装槽,弹簧的一端安装在安装槽内,弹簧的另一端抵在一号竖板上,使得安装简便、可靠性高;限位板为u型结构,限位板包括二号竖板及其两端垂直连接的三号横板、四号横板,三号横板与纵梁相连接,四号横板上开设有二号限位槽,不仅结构简单、安装简便,而且通过二号限位槽对二号滚动轴承进行限位,提高了可靠性;三号横板与四号横板之间连接有加强板,使得限位板结构强度高;滚动轴承销的外壁上沿其径向开设有贯穿孔,使得滚动轴承销的安装与拆卸简便。因此,本实用新型结构简单、安装与拆卸简便、可靠性高、结构强度高。

18.3、本实用新型一种铁路标准轨距检测车中,当行走小车运动时,按压刹车把,此时刹车把通过刹车线控制刹车挑杆运动,刹车挑杆带动刹车拉销向上运动,从而将刹车闸瓦与钢槽轮分离;当行走小车需要停止进行测量时,松开刹车把,此时,在弹簧的作用下,刹车闸瓦复位与钢槽轮贴合,上述设计不仅刹车效果好,而且操作简单。因此,本实用新型可靠

性高、操作简便。

19.4、本实用新型一种铁路标准轨距检测车中,轨距测量时,两个电绝缘轴承分别抵在左右钢轨的内侧,当轨距发生变化时,齿条在弹簧作用下通过中间齿轮变长或变短,同时底板也会左右滑动,然后根据刻度与指针一直接读数,进而实现连续线性测量轨距,既提高了工作效率,也提高了测量精度;在进行轨距测量的同时棱镜也始终处于左右钢轨的中心,这样就解决了棱镜对中问题,然后手动调节棱镜杆使气泡居中,棱镜杆在压块作用下保持垂直位置,这时就能用全站仪进行线路中心空间位置测量了,最后根据测量值进行轨道的空间位置调整;支撑架包括底座、齿条盖板与安装板,底座为u型结构,底座的内底面设置有下滚珠,底座的两内侧面均设置有滚针,齿条盖板与底座的顶部相连接,齿条盖板的底面设置有上滚珠,安装板为l型结构,安装板的横板上开设有与横梁相连接的固定孔,安装板的竖板与底座相连接,上述结构的支撑架,不仅使得轨距测量尺能可靠的左右滑动,提高了轨距测量尺工作可靠性,而且降低了轨距测量尺拆装难度。因此,本实用新型不仅提高了测量精度、提高了工作效率、降低了成本,而且可靠性高、安装与拆卸简便。

20.5、本实用新型一种铁路标准轨距检测车中,二号棱镜测量装置包括压块、万向球头与万向球支座,一方面使得棱镜杆能方便快捷的装配在车架上,且保证棱镜对中,另一方面在万向球头、万向球支座、底座的作用下,可手动调节棱镜杆以使气泡居中,且能保证棱镜杆保持垂直位置,从而提高测量准确度。因此,本实用新型提高了测量准确度、降低了安装与拆卸难度。

21.6、本实用新型一种铁路标准轨距检测车中,对曲线段轨道进行检测时,将行走小车放置在轨道上,通过超高检测棱镜检测左轨与右轨的轨面高程,再手动转动表盘,完成校准操作,然后推动行走小车对曲线段轨道进行检测,在行走小车移动的过程中,若左轨与右轨的轨面超高程发生变化,则平衡块在重力的作用下会始终保持水平,表盘随车体向左或者向右进行转动,进而带动第一连接轴转动,第一齿轮带动第二齿轮转动,第二连接轴会带动第三齿轮转动,然后与第三齿轮啮合的第四齿轮转动,第三连接轴就会带动指针二在表盘中转动,读出测量值,从而完成测量作业,行走小车能够带动超高检测器进行移动,能够实现对曲线段轨道进行连续检测,提高检测连续性,并且在测量时,可进行校准,从而测量结果更加精确,提高测量结果的准确性;在需要调节校准时,只需转动表盘套,由于指针二与支撑板上的连接杆连接,在转动表盘套的过程中,波珠定位螺丝起到限位的作用,指针二的指向固定不变,表盘套上的刻度盘进行转动,从而将刻度盘的零刻度与指针二所指的方向重合,进而完成整个校准过程,整个校准过程较为简单,所需时间短,减少校准调节的劳动力,同时也提高整个检测过程的效率;横梁上位于尼龙车轮正上方的部位设置有超高棱镜杆,超高棱镜杆上安装有超高棱镜,在轨道精调阶段,超高棱镜用于对绝对高程进行测量。因此,本实用新型测量精度高、操作简便、工作效率高。

附图说明

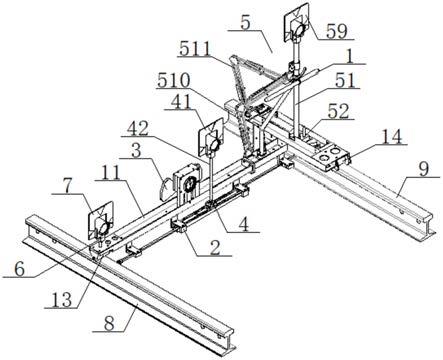

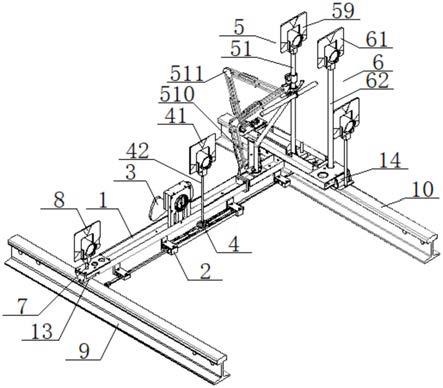

22.图1是本实用新型的结构示意图。

23.图2是图1中行走小车的结构示意图。

24.图3是图1中一号棱镜测量装置的结构示意图。

25.图4是图3的侧视图。

26.图5是图3中压板的结构示意图。

27.图6是一号棱镜测量装置中限位板的结构示意图。

28.图7是本实用新型中刹车装置的结构示意图。

29.图8是本实用新型中刹车装置的主视图。

30.图9是图1中轨距测量尺的结构示意图。

31.图10是图9中一号齿条、二号齿条与底板的装配结构示意图。

32.图11是图9中底板的结构示意图。

33.图12是图9中支撑架的结构示意图。

34.图13是图1中二号棱镜测量装置的结构示意图。

35.图14是图13中压块的结构示意图。

36.图15是图13中万向球头的结构示意图。

37.图16是图13中万向球支座的结构示意图。

38.图17是图1中超高检测器的结构示意图。

39.图18是图17中变速箱的内部结构示意图。

40.图19是图18的侧视图。

41.图20是图17中变速箱支撑板与表盘的装配结构示意图。

42.图21是图20的俯视图。

43.图22是图20的侧视图。

44.图23是图20中表盘套的结构示意图。

45.图24是图17中平衡块的结构示意图。

46.图中:行走小车1、车架11、横梁111、纵梁112、手推杆12、尼龙车轮13、钢槽轮14、刹车装置15、刹车把150、刹车挑杆151、刹车闸瓦152、刹车拉销153、刹车线154、刹车挑杆基座155、刹车轮盖板156、车轮支架157、刹车导销158、二号弹簧159、轨距测量尺2、底板21、一号安装槽211、二号安装槽212、滑槽213、一号齿条22、安装柱221、电绝缘轴承座222、刻度223、二号齿条23、指针一231、中间齿轮24、三号弹簧25、弹簧压块26、电绝缘轴承27、支撑架28、底座281、齿条盖板282、安装板283、下滚珠284、滚针285、超高检测器3、变速箱支撑板31、螺纹孔311、波珠定位螺丝312、调节螺栓313、变速箱32、第一连接轴321、第二连接轴322、第三连接轴323、第一齿轮324、第二齿轮325、第三齿轮326、第四齿轮 327、平衡块33、左肾板331、右肾板332、连接板333、水平气泡334、表盘34、表盘套341、刻度盘342、透明防护罩343、环形槽344、指针二35、二号棱镜测量装置 4、二号棱镜41、二号棱镜杆42、压块43、锥形孔431、万向球头44、杆体441、万向球442、万向球支座45、安装通孔451、调节螺纹孔452、一号棱镜测量装置5、一号棱镜杆51、安装底座52、压板53、一号竖板531、一号横板532、二号横板533、一号限位槽534、限位板54、二号竖板541、三号横板542、四号横板543、二号限位槽544、加强板545、一号弹簧55、一号滚动轴承56、二号滚动轴承57、棱镜杆接头 58、一号棱镜59、一号万向支架510、二号万向支架511、万向滚珠轴承512、手柄 513、滚动轴承销514、贯穿孔515、超高棱镜杆6、超高棱镜7、左钢轨8、右钢轨9。

具体实施方式

47.以下结合附图说明和具体实施方式对本实用新型作进一步详细的说明。

48.参见图1至图24,一种铁路标准轨距检测车,包括行走小车1与一号棱镜测量装置5,所述行走小车1包括车架11与手推杆12,所述车架11为t字型结构,车架11 包括横梁111与纵梁112,所述横梁111一端的底部设置有尼龙车轮13,尼龙车轮13 设置在左钢轨8上,所述横梁111另一端与纵梁112垂直连接,所述纵梁112位于右钢轨9的正上方,纵梁112两端的底部均设置有钢槽轮14,钢槽轮14卡在右钢轨9 上,所述手推杆12与横梁111相连接;

49.所述一号棱镜测量装置5包括一号棱镜杆51、安装底座52、压板53与限位板54,所述安装底座52位于右钢轨9的正上方,安装底座52的左端设置在压板53上,安装底座52的左端面与压板53之间设置有一号弹簧55,压板53与纵梁112相连接,所述安装底座52左端的底部设置有一号滚动轴承56,一号滚动轴承56位于右钢轨9 的内侧,且一号滚动轴承56与右钢轨9的内侧面相接触,所述安装底座52的右端设置在限位板54上,限位板54与纵梁112相连接,所述安装底座52右端的底部设置有一对二号滚动轴承57,二号滚动轴承57位于右钢轨9的外侧,所述安装底座52 上位于一号滚动轴承56边缘的部位开设有安装孔,安装孔内设置有关节轴承,关节轴承中插装有棱镜杆接头58,棱镜杆接头58与一号棱镜杆51的一端相连接,一号棱镜杆51的另一端与一号棱镜59相连接,所述一号棱镜杆51与横梁111之间连接有一号万向支架510,一号棱镜杆51与纵梁112之间连接有二号万向支架511,所述安装底座52的底部设置有万向滚珠轴承512,万向滚珠轴承512与右钢轨9的顶面相接触,所述安装底座52的顶部设置有手柄513。

50.所述压板53为z字型结构,压板53包括一号竖板531及其两端垂直连接的一号横板532、二号横板533,所述一号横板532与纵梁112相连接,所述二号横板533 位于安装底座52的下方,二号横板533上开设有一号限位槽534,一号限位槽534 内设置有滚动轴承销514,所述滚动轴承销514的一端与一号滚动轴承56相连接,滚动轴承销514的另一端与安装底座52的底部螺纹连接,滚动轴承销514的外壁上沿其径向开设有贯穿孔515,所述安装底座52的左端面开设有安装槽,所述一号弹簧 55的一端安装在安装槽内,一号弹簧55的另一端抵在一号竖板531上。

51.所述限位板54为u型结构,限位板54包括二号竖板541及其两端垂直连接的三号横板542、四号横板543,所述三号横板542位于安装底座52的上方,三号横板542 与纵梁112相连接,所述四号横板543位于安装底座52的下方,四号横板543上开设有二号限位槽544,二号限位槽544内设置有滚动轴承销514,所述滚动轴承销514 的一端与二号滚动轴承57相连接,滚动轴承销514的另一端与安装底座52的底部螺纹连接,滚动轴承销514的外壁上沿其径向开设有贯穿孔515,所述三号横板542与四号横板543之间连接有加强板545。

52.所述行走小车1还包括刹车装置15,所述刹车装置15包括刹车把150、刹车挑杆151与刹车闸瓦152,所述刹车挑杆151的一端与刹车拉销153相连接,刹车挑杆 151的另一端通过刹车线154与刹车把150相连接,刹车把150与手推杆12相连接,所述刹车挑杆151与刹车挑杆基座155相铰接,刹车挑杆基座155与刹车轮盖板156 的顶部相连接,刹车轮盖板156的底部与纵梁112相连接,刹车轮盖板156的底部连接有车轮支架157,所述刹车拉销153依次穿过刹车轮盖板156、车轮支架157后与刹车闸瓦152相连接,所述刹车闸瓦152位于钢槽轮14的正上方,钢槽轮14的两端分别与车轮支架157的两侧相连接,所述刹车闸瓦152上设置有刹车导销158,刹车导销158依次穿过车轮支架157、刹车轮盖板156后伸出,刹车导销158上位于刹车闸瓦152与车轮支架157之间的部位套装有二号弹簧159。

53.所述横梁111上设置有轨距测量尺2,所述轨距测量尺2包括底板21、一号齿条 22与二号齿条23,所述底板21的正中心设置有中间齿轮24,底板21上位于中间齿轮24两侧的部位分别开设有一号安装槽211、二号安装槽212,所述一号齿条22设置在一号安装槽211内,一号齿条22与中间齿轮24相啮合,一号齿条22的一端设置有安装柱221,安装柱221上套装有三号弹簧25,三号弹簧25通过弹簧压块26固定在一号安装槽211内,一号齿条22的另一端通过电绝缘轴承座222连接有电绝缘轴承27,一号齿条22上设置有刻度223,所述二号齿条23设置在二号安装槽212内,二号齿条23与中间齿轮24相啮合,二号齿条23的一端设置有安装柱221,安装柱 221上套装有三号弹簧25,三号弹簧25通过弹簧压块26固定在二号安装槽212内,二号齿条23的另一端通过电绝缘轴承座222连接有电绝缘轴承27,二号齿条23上设置有指针一231,所述一号齿条22、二号齿条23的电绝缘轴承27分别与左钢轨8、右钢轨9的内侧面相接触,所述底板21、一号齿条22、二号齿条23上都套装有支撑架28,所述支撑架28与横梁111相连接。

54.所述支撑架28包括底座281、齿条盖板282与安装板283,所述底座281为u型结构,底座281套装在底板21、一号齿条22、二号齿条23上,底座281的内底面设置有下滚珠284,下滚珠284与底板21、一号齿条22、二号齿条23下端面的滑槽213 相配合,底座281的两内侧面均设置有与底板21、一号齿条22、二号齿条23两侧面相接触的滚针285,所述齿条盖板282与底座281的顶部相连接,齿条盖板282的底面设置有上滚珠,上滚珠与底板21、一号齿条22、二号齿条23上端面的滑槽213相配合,所述安装板283为l型结构,安装板283的横板上开设有与横梁111相连接的固定孔,安装板283的竖板与底座281相连接。

55.所述检测车还包括二号棱镜测量装置4,所述二号棱镜测量装置4包括二号棱镜 41、二号棱镜杆42、压块43、万向球头44与万向球支座45,所述压块43固定在底板21上位于中间齿轮24正上方的部位,所述万向球支座45的中部开设有安装通孔 451,万向球支座45与压块43的顶部相连接,所述压块43的顶部开设有与安装通孔 451同轴的锥形孔431,所述万向球头44包括杆体441与万向球442,所述杆体441 与二号棱镜杆42的一端相连接,二号棱镜杆42的另一端与二号棱镜41相连接,所述万向球442位于安装通孔451内,且万向球442的底部位于锥形孔431内,所述万向球支座45的侧面开设有与安装通孔451相通的调节螺纹孔452,调节螺纹孔452 内安装有蝴蝶螺栓,蝴蝶螺栓抵在万向球442上。

56.所述横梁111上设置有超高检测器3,所述超高检测器3包括变速箱支撑板31、变速箱32、平衡块33、表盘34与指针二35,所述变速箱支撑板31的底部与横梁111 相连接,所述变速箱32设置在变速箱支撑板31的背面,所述平衡块33设置在变速箱32的背面,所述表盘34设置在变速箱支撑板31的正面,所述变速箱32的内部设置有第一连接轴321、第二连接轴322与第三连接轴323,所述第一连接轴321的一端穿过变速箱32后与平衡块33相连接,所述第一连接轴321的另一端与变速箱32 相连接,所述第一连接轴321的外壁上套装有第一齿轮324,所述第二连接轴322的两端均与变速箱32相连接,所述第二连接轴322的外壁上套装有第二齿轮325与第三齿轮326,所述第二齿轮325与第一齿轮324相啮合,所述第三连接轴323的一端穿过变速箱32后与指针二35相连接,所述第三连接轴323的另一端与变速箱32相连接,所述第三连接轴323的外壁上套装有与第三齿轮326相啮合的第四齿轮327,所述平衡块33呈双肾状,平衡块33包括左肾板331、右肾板332与连接板333,所述连接板333的左右两侧分别与左肾板331、右肾板332相连接,所述连接板333与第一连接轴321相连接,所述左肾

板331、右肾板332上均设置有水平气泡334。

57.所述表盘34包括表盘套341与刻度盘342,所述表盘套341的一端插装在变速箱支撑板31上,表盘套341的另一端设置有透明防护罩343,所述刻度盘342与表盘套 341的内壁相连接,所述变速箱支撑板31的左右两侧均开设有螺纹孔311,所述螺纹孔311内依次设置有波珠定位螺丝312、调节螺栓313,所述波珠定位螺丝312的一端与调节螺栓313相连接,所述表盘套341的外壁上沿圆周方向设置有环形槽344,所述波珠定位螺丝312的另一端位于环形槽344内。

58.所述横梁111上位于尼龙车轮13正上方的部位设置有超高棱镜杆6,超高棱镜杆 6上安装有超高棱镜7。

59.本实用新型的原理说明如下:

60.为保证车体稳定性和采集数据真实性,避免车体通过轨道三角坑时车轮悬空从而影响棱镜整平的问题,车架结构采用t字型车架;尼龙车轮可避免左右钢轨联通,右侧两个钢槽轮组直接卡在钢轨上行走,这样避免检测车左右移动而掉下轨道,其中右前方的钢槽轮组带刹车装置,刹车轮采用常闭结构,即小车停止状态下,在左右两个弹簧力作用下使闸瓦紧贴钢槽轮,从而达到制动效果;当观测完需要向前行走时,捏住刹车把松开闸瓦即可向前推行,到观测点位置后松开刹车把即可进行测量作业。

61.标准轨距检测架(安装底板等)主要用于棱镜组架空与对中,可应用在普速铁路、城际铁路、地铁、有轨电车等地方,也可以用于高速铁路无砟轨道初调以降低精调小车使用成本。它能实现轨道标准轨距处平面位置测量、轨面高程测量的功能,主要观测位置为钢轨内侧边缘,即标准轨距的一半的位置(1435/2处)。通过检测架使棱镜中心线始终贴在钢轨内边缘,通过三个滚动轴承分列钢轨左右,这样底座就能卡在钢轨上行走了,其中钢轨左侧滚动轴承定义为工作轴承,钢轨右侧两个滚动轴承定义为导向轴承,当检测车行走时钢轨不可能很直,为保证工作轴承始终贴在钢轨内边缘行走,所以导致底座必须能在行走过程中左右移动,制作时左右轴承间预留5毫米的工作间隙(即钢轨宽度70,左右轴承边缘垂直距离为75),这样就实现了在弹簧力作用下工作轴承始终顶在钢轨内边缘随小车一起移动,再以工作轴承与钢轨接触的边缘位置为中心安装关节轴承,将棱镜杆下部通过阶梯轴插入关节轴承中心,这样就保证棱镜中心与理论轨距的一半1435/2处重合,当需要测量时通过手动调节万向支架使棱镜杆气泡居中并保持不动,这时通过全站仪测量可以得知线路实际空间位置,然后根据测量值进行轨道的空间位置调整。为保证棱镜在任意状态下能迅速对中和整平,采用自润滑关节轴承强制对中,同时棱镜杆与关节轴承连接,这样就保证了对中误差接近于0,棱镜整平是通过万向支架辅助来实现,以它代替棱镜支架将棱镜快速固定在铅锤位置,通过上述方法就达到了消除棱镜对中误差以及快速整平的目的。万向滚珠轴承安装在底座底部中间位置,因其能在钢轨上水平万向滚动的同时还能承重50kg,所以能保证底座底部始终离钢轨面2毫米。

62.车架右侧槽型钢轮卡钢轨上,因此基准边就设在右侧钢轨内侧。由于测量轨距是测左右钢轨内侧距离,通过两个始终顶在钢轨内侧转动的电绝缘轴承,这样能在测距的同时保持左右轨道绝缘,电绝缘轴承分别固定在两根齿条两端,将齿轮安装在底板正中心,两根齿条对称分布在齿轮两侧安装槽中。小车行走过程中当轨距发生变化时,在齿条后端的弹簧力作用下通过齿轮使齿条同时变长或同时变短,由于基准边在右侧钢轨,那么在齿条

长度变化的同时底板会同时左右移动,移动值为总伸长或总缩短值减去标准轨距后的一半,因为实际轨距变化量小,所以本测距尺设定测距伸缩行程为

±

30毫米,即有效测程在1405至1465之间,这样当检测车行走在轨道上任意位置时,都能根据齿条上指示的刻度位置瞬时读数了。当用在宽轨或窄轨上时,只需相应增加或减小齿条长度即可使用。四个铝合金支撑架中,中间两个用于底板与车架螺栓连接,边上两个用于齿条与车架螺栓连接。由于轨距测量尺工作中是不停的左右移动,为减少弹簧动力损耗,尽量采用铝合金材料并挖空轻质化处理,所有滑动面为减少摩擦阻力及限位,均采用钢珠或滚针,以滚动摩擦代替滑动摩擦。

63.将压块固定在轨距测量尺底板中间齿轮的正上方,由于测距齿条在弹簧作用下通过中间齿轮会施加一对大小相等、方向相反的力,就会引起两边齿条同时伸缩,这样就保证了在进行轨距测量的同时棱镜也始终处于左右轨道正中心,从而解决了棱镜对中问题,然后通过手动调节棱镜杆使气泡居中,棱镜杆就会在万向支座球铰摩擦力制动下保持垂直位置,这时就能用全站仪进行线路中心空间位置测量了,然后根据测量值进行轨道的空间位置调整。由于测量的位置在线路中心,正常路段棱镜杆底部与轨面重合,所以测得高程数据直接采用,当在超高路段测量轨面高度时,棱镜高度为本身长度加减实测超高值的一半,例如左侧超高,那么低轨轨面的高程为实测高程值减超高值的一半,高轨轨面的高程为实测高程值加超高值的一半。因万向球支座的旋转中心离轨面高度有20毫米,所以当在直线路段时其对中误差为0,当在曲线路段时根据余切公式算得超高极限值150/1505对应的角度值为5.692

°

,再根据正切公式算得在tan5.692

°

=对中误差/20,算得超高极限状态下对中误差为1.993毫米,根据现行大部分铁路设计时速和曲线半径数据,由超高计算公式h=7.6vmax2/r可知,大部分铁路超高值均在50毫米以内,由此可知在曲线路段引起的对中误差在0.664毫米。

64.超高检测器中表盘采用直径为100毫米厚1毫米的铝盘,为方便读数,采用正向逆向全圆数字标识(即正向旋转标注360度,逆向旋转标注360度),表盘套通过两个横向螺栓卡住环形槽固定在支撑板上,刻度盘通过强力胶与表盘套粘接,这样刻度盘就能随表盘套实现360任意旋转了。平衡块用10毫米厚热轧钢板采用激光线切割成双肾形,钢板表面进行黑化处理,为使平衡块能在读数时精确水平,在平衡块上安装水平气泡。支撑板为了减轻重量的同时保证强度,采用了16毫米厚6061铝板切割并通过m6螺栓进行连接。变速箱采用二级减速,齿轮模数选用0.5;为了减少工作阻力和保证良好的工作状态,在变速箱的每个连接轴两端装上606zz型高速滚动轴承,共装6个,高速滚动轴承通过盈配合装在变速箱支撑板上,所有铝板间通过m6螺栓进行连接。

65.超高检测器工作原理是:铁路轨道超高值一般为0~150毫米之间,对应水平距离1505毫米(标准轨距1435 钢轨宽70),当检测车通过曲线段时,外侧钢轨的抬高会造成车体横向旋转一个角度,由正切公式tana=超高值/钢轨中心距1505可知,算得的角度值很小所以反应不敏感;如果直接靠吊锤自重指示旋转角度的话,要想知道实际超高值则需要根据旋转的角度值套公式计算,费时费力非常麻烦,为了直接采用标准的360度刻度盘按1:1将超高值显示出来(指针二每旋转一度就等于距离方向一毫米,即超高1毫米),那么就要通过左右平衡块及变速箱进行数值放大。先进行模拟计算,画一条1505毫米长的直线,再沿直线一头为端点画一条角度为1度长度为1505毫米的直线,然后通过标注开口的宽度为26.27毫

米,最后通过计算器计算验证tan1

°

=超高值/1505,算得超高值也为26.27毫米,由此可知当车体每旋转1 度时那么对应的超高值就为26.27毫米,以此为基准设计了两级变速箱,两级齿轮比分别为20:100和20:105.08,考虑到动力损耗及齿轮加工方便,最终采用加速比为 1:26.5,对应齿数为20:100和20:106;当小车通过曲线路段时,车体左右旋转而平衡块始终保持水平状态,这样就通过车体旋转带动表盘跟随车体顺时针或逆时针旋转,指针二通过变速箱也会跟着加速旋转,这样变速箱就将角度值转换成毫米值就实现了显示实际超高值的目的。由于本超高检测器是根据标准轨距1435毫米设计的,当采用宽轨或者窄轨时,需要进行加速比重新计算,重新匹配加速比,其计算原理与此相同。因超高检测器可拆装,故应在每次使用前进行校准,校准方法是利用尼龙车轮上的棱镜组,先测同一里程的左轨轨面高程,然后旋转车体180

°

测右轨轨面的高程,两个轨面的高程差即超高值,本检测器刻度盘可以360度任意旋转,所以只需将平衡块保持水平后,刻度盘旋转到指针二指示的超高值即可。为适应惯例方便读数,调整时尽量使指针二的0刻度朝向正下或正上方,如果差的太多,只需先转动平衡块使指针二朝向正上或正下方,然后松开调整平衡块上的螺栓,旋转平衡块使其水平后拧紧螺栓即可。因超高检测器反应太敏感,稍微一点活动影响力会通过变速箱放大 26.27倍,考虑到使用过程中变速箱内部的摩擦阻力、平衡块迎风面较大、行走时产生震动等不利因素影响,可能会引起平衡块自平衡复位误差导致显示数值不准,因此在每次读数时特别注意平衡块上的水平气泡是否居中,如果不居中,手动转一下平衡块,等气泡居中就可以精确读数了,因刻度盘是双向360度显示,读数时应顺着指针二旋转方向读数(一般左超高指针二逆时针旋转,右超高指针二顺时针旋转)。有砟轨道因大机捣固遍数较多,前几遍可用超高检测器验证超高,进入精调阶段用棱镜测量,无砟轨道粗调阶段超高一律用棱镜测量,超高测量棱镜插孔在尼龙车轮中间正上方。

66.在轨道初调中,为了能直接显示超高值方便和理论值进行对比,本检测车采用了重力平衡式机械指针二显示,轨检车通过曲线段外侧轨道会抬高,导致车体会旋转一个角度,因为超高值相对于轨距方向夹角小,所以车体旋转角度也不大,为了通过平衡块及变速箱使超高值1:1显示出来,最终通过变速箱放大角度值来实现指针二每旋转一度就等于高度方向一毫米,这样就将超高造成的角度值转换为长度方向的毫米值。因为圆周为360度,所以本小车理论上测量范围为

‑

360~360毫米,铁路设计超高值一般在150毫米之内,因此完全能满足实际要求。当小车通过曲线路段时,车体左右旋转而平衡块始终水平,从而带动车体上的指针二顺时针或逆时针旋转就达到了显示实际超高值的目的;当轨道进入精调阶段,只需在左侧尼龙车轮上方插入棱镜组进行绝对高程测量即可测量超高轨高程。

67.实施例1:

68.参见图1至图24,一种铁路标准轨距检测车,包括行走小车1与一号棱镜测量装置5,所述行走小车1包括车架11与手推杆12,所述车架11为t字型结构,车架11 包括横梁111与纵梁112,所述横梁111一端的底部设置有尼龙车轮13,尼龙车轮13 设置在左钢轨8上,所述横梁111另一端与纵梁112垂直连接,所述纵梁112位于右钢轨9的正上方,纵梁112两端的底部均设置有钢槽轮14,钢槽轮14卡在右钢轨9 上,所述手推杆12与横梁111相连接;所述一号棱镜测量装置5包括一号棱镜杆51、安装底座52、压板53与限位板54,所述安装底座52位于右钢轨9的正上方,安装底座52的左端设置在压板53上,安装底座52的左端面与压板53之间设置有一号弹簧55,压板53与纵梁112相连接,所述安装底座52左端的底部设置有一号

滚动轴承 56,一号滚动轴承56位于右钢轨9的内侧,且一号滚动轴承56与右钢轨9的内侧面相接触,所述安装底座52的右端设置在限位板54上,限位板54与纵梁112相连接,所述安装底座52右端的底部设置有一对二号滚动轴承57,二号滚动轴承57位于右钢轨9的外侧,所述安装底座52上位于一号滚动轴承56边缘的部位开设有安装孔,安装孔内设置有关节轴承,关节轴承中插装有棱镜杆接头58,棱镜杆接头58与一号棱镜杆51的一端相连接,一号棱镜杆51的另一端与一号棱镜59相连接,所述一号棱镜杆51与横梁111之间连接有一号万向支架510,一号棱镜杆51与纵梁112之间连接有二号万向支架511,所述安装底座52的底部设置有万向滚珠轴承512,万向滚珠轴承512与右钢轨9的顶面相接触,所述安装底座52的顶部设置有手柄513。

69.实施例2:

70.基本内容同实施例1,不同之处在于:

71.参见图1至图24,所述压板53为z字型结构,压板53包括一号竖板531及其两端垂直连接的一号横板532、二号横板533,所述一号横板532与纵梁112相连接,所述二号横板533位于安装底座52的下方,二号横板533上开设有一号限位槽534,一号限位槽534内设置有滚动轴承销514,所述滚动轴承销514的一端与一号滚动轴承56相连接,滚动轴承销514的另一端与安装底座52的底部螺纹连接,滚动轴承销 514的外壁上沿其径向开设有贯穿孔515,所述安装底座52的左端面开设有安装槽,所述一号弹簧55的一端安装在安装槽内,一号弹簧55的另一端抵在一号竖板531上;所述限位板54为u型结构,限位板54包括二号竖板541及其两端垂直连接的三号横板542、四号横板543,所述三号横板542位于安装底座52的上方,三号横板542与纵梁112相连接,所述四号横板543位于安装底座52的下方,四号横板543上开设有二号限位槽544,二号限位槽544内设置有滚动轴承销514,所述滚动轴承销514 的一端与二号滚动轴承57相连接,滚动轴承销514的另一端与安装底座52的底部螺纹连接,滚动轴承销514的外壁上沿其径向开设有贯穿孔515,所述三号横板542与四号横板543之间连接有加强板545。

72.实施例3:

73.基本内容同实施例1,不同之处在于:

74.参见图1至图24,所述行走小车1还包括刹车装置15,所述刹车装置15包括刹车把150、刹车挑杆151与刹车闸瓦152,所述刹车挑杆151的一端与刹车拉销153 相连接,刹车挑杆151的另一端通过刹车线154与刹车把150相连接,刹车把150与手推杆12相连接,所述刹车挑杆151与刹车挑杆基座155相铰接,刹车挑杆基座155 与刹车轮盖板156的顶部相连接,刹车轮盖板156的底部与纵梁112相连接,刹车轮盖板156的底部连接有车轮支架157,所述刹车拉销153依次穿过刹车轮盖板156、车轮支架157后与刹车闸瓦152相连接,所述刹车闸瓦152位于钢槽轮14的正上方,钢槽轮14的两端分别与车轮支架157的两侧相连接,所述刹车闸瓦152上设置有刹车导销158,刹车导销158依次穿过车轮支架157、刹车轮盖板156后伸出,刹车导销158上位于刹车闸瓦152与车轮支架157之间的部位套装有二号弹簧159。

75.实施例4:

76.基本内容同实施例1,不同之处在于:

77.参见图1至图24,所述横梁111上设置有轨距测量尺2,所述轨距测量尺2包括底板21、一号齿条22与二号齿条23,所述底板21的正中心设置有中间齿轮24,底板21上位于中间

齿轮24两侧的部位分别开设有一号安装槽211、二号安装槽212,所述一号齿条22设置在一号安装槽211内,一号齿条22与中间齿轮24相啮合,一号齿条22的一端设置有安装柱221,安装柱221上套装有三号弹簧25,三号弹簧25 通过弹簧压块26固定在一号安装槽211内,一号齿条22的另一端通过电绝缘轴承座 222连接有电绝缘轴承27,一号齿条22上设置有刻度223,所述二号齿条23设置在二号安装槽212内,二号齿条23与中间齿轮24相啮合,二号齿条23的一端设置有安装柱221,安装柱221上套装有三号弹簧25,三号弹簧25通过弹簧压块26固定在二号安装槽212内,二号齿条23的另一端通过电绝缘轴承座222连接有电绝缘轴承 27,二号齿条23上设置有指针一231,所述一号齿条22、二号齿条23的电绝缘轴承 27分别与左钢轨8、右钢轨9的内侧面相接触,所述底板21、一号齿条22、二号齿条23上都套装有支撑架28,所述支撑架28与横梁111相连接;所述支撑架28包括底座281、齿条盖板282与安装板283,所述底座281为u型结构,底座281套装在底板21、一号齿条22、二号齿条23上,底座281的内底面设置有下滚珠284,下滚珠284与底板21、一号齿条22、二号齿条23下端面的滑槽213相配合,底座281的两内侧面均设置有与底板21、一号齿条22、二号齿条23两侧面相接触的滚针285,所述齿条盖板282与底座281的顶部相连接,齿条盖板282的底面设置有上滚珠,上滚珠与底板21、一号齿条22、二号齿条23上端面的滑槽213相配合,所述安装板283 为l型结构,安装板283的横板上开设有与横梁111相连接的固定孔,安装板283的竖板与底座281相连接。

78.实施例5:

79.基本内容同实施例4,不同之处在于:

80.参见图1至图24,所述检测车还包括二号棱镜测量装置4,所述二号棱镜测量装置4包括二号棱镜41、二号棱镜杆42、压块43、万向球头44与万向球支座45,所述压块43固定在底板21上位于中间齿轮24正上方的部位,所述万向球支座45的中部开设有安装通孔451,万向球支座45与压块43的顶部相连接,所述压块43的顶部开设有与安装通孔451同轴的锥形孔431,所述万向球头44包括杆体441与万向球 442,所述杆体441与二号棱镜杆42的一端相连接,二号棱镜杆42的另一端与二号棱镜41相连接,所述万向球442位于安装通孔451内,且万向球442的底部位于锥形孔431内,所述万向球支座45的侧面开设有与安装通孔451相通的调节螺纹孔452,调节螺纹孔452内安装有蝴蝶螺栓,蝴蝶螺栓抵在万向球442上。

81.实施例6:

82.基本内容同实施例1,不同之处在于:

83.参见图1至图24,所述横梁111上设置有超高检测器3,所述超高检测器3包括变速箱支撑板31、变速箱32、平衡块33、表盘34与指针二35,所述变速箱支撑板 31的底部与横梁111相连接,所述变速箱32设置在变速箱支撑板31的背面,所述平衡块33设置在变速箱32的背面,所述表盘34设置在变速箱支撑板31的正面,所述变速箱32的内部设置有第一连接轴321、第二连接轴322与第三连接轴323,所述第一连接轴321的一端穿过变速箱32后与平衡块33相连接,所述第一连接轴321的另一端与变速箱32相连接,所述第一连接轴321的外壁上套装有第一齿轮324,所述第二连接轴322的两端均与变速箱32相连接,所述第二连接轴322的外壁上套装有第二齿轮325与第三齿轮326,所述第二齿轮325与第一齿轮324相啮合,所述第三连接轴323的一端穿过变速箱32后与指针二35相连接,所述第三连接轴323的另一端与变速箱32相连接,所述第三连接轴323的外壁上套装有与第三齿轮326相啮合的第四齿

轮327,所述平衡块33呈双肾状,平衡块33包括左肾板331、右肾板332与连接板333,所述连接板333的左右两侧分别与左肾板331、右肾板332相连接,所述连接板333与第一连接轴321相连接,所述左肾板331、右肾板332上均设置有水平气泡334;所述表盘34包括表盘套341与刻度盘342,所述表盘套341的一端插装在变速箱支撑板31上,表盘套341的另一端设置有透明防护罩343,所述刻度盘342 与表盘套341的内壁相连接,所述变速箱支撑板31的左右两侧均开设有螺纹孔311,所述螺纹孔311内依次设置有波珠定位螺丝312、调节螺栓313,所述波珠定位螺丝 312的一端与调节螺栓313相连接,所述表盘套341的外壁上沿圆周方向设置有环形槽344,所述波珠定位螺丝312的另一端位于环形槽344内;所述横梁111上位于尼龙车轮13正上方的部位设置有超高棱镜杆6,超高棱镜杆6上安装有超高棱镜7。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。