1.本实用新型涉及桥梁施工技术领域,具体涉及一种锁口钢管桩围堰。

背景技术:

2.在涉水桥梁施工中,水中承台和墩身常采用围堰作为围水结构。目前常用的围堰形式包括:钢板桩围堰、钢管桩围堰和钢套箱围堰,钢管桩围堰的整体刚度介于钢板桩围堰和钢套箱围堰之间,同时施工起重设备要求相对较低,施工工艺较简单,进而在深水承台和墩身施工中使用广泛。由于深水中围堰的整体浮力大,锁口钢管桩围堰钢结构加封底混凝土总的自重小于整体围堰所受到的浮力,导致围堰容易出现整体上浮的问题。为了克服该问题,通常采用增加封底混凝土的厚度或在钢管桩中注入素混凝土。而增加封底混凝土的厚度,将增加水下混凝土的投入,同时还会增加河床清表的厚度,施工成本大幅增加。在钢管桩中注入素混凝土,钢管桩重量将增大,导致钢管桩拔除困难,需采用起吊设备和振桩设备才能拔除钢管桩,同时钢管桩内混凝土清除困难,降低了钢管桩围堰的周转性。

技术实现要素:

3.为克服以上技术问题,特别是增加封底混凝土的厚度,会增加河床清表的厚度;钢管桩中注入素混凝土,导致钢管桩拔除困难,降低了钢管桩围堰的周转性的问题,特提出以下技术方案:

4.本技术实施例提供的锁口钢管桩围堰,包括:封底、围设于封底侧边的钢管桩,竖直设置于所述封底上且在所述围堰内的配重模块,所述封底上设置有卡设所述配重模块的定位骨架,多个所述配重模块对称分布在所述围堰内。

5.可选地,所述定位骨架采用槽钢制成,且所述槽钢的凹槽相对设置,所述配重模块为混凝土预制块,所述混凝土预制块侧面卡设在所述槽钢的凹槽内。

6.可选地,所述槽钢的一端预埋在所述封底中。

7.可选地,还包括内支撑,所述配重模块设置于所述内支撑任一侧。

8.可选地,还包括多个所述内支撑,每个所述内支撑任一侧均设置有一所述配重模块。

9.可选地,所述混凝土预制块中最大的侧面与所述内支撑最大的侧面平行。

10.可选地,多个所述配重模块对称分布在所述围堰内。

11.可选地,所述围堰为四方形,在所述围堰的对角上分布有重量和数量相同的配重模块。

12.可选地,所述配重模块为砝码形式。

13.可选地,所述配重模块顶部设置有吊耳或者吊环。

14.本实用新型与现有技术相比,具有以下有益效果:

15.本技术实施例提供的锁口钢管桩围堰,配重模块采用吊装设备吊装到两定位骨架之间进行安装,减少了围堰配重施工过程中所采用的设备,吊装操作更为简单。在围堰使用

完成之后,配重模块同样可采用吊装方式进行拆卸,拆卸方法简单,拆卸后的配重模块可以循环利用,提高了配重模块的利用率,且配重模块可采用施工现场多余物料进行浇筑,降低了制作成本。围堰钢管桩拆除之后,由于其内部未填充其他物料,进而减少了钢管桩清除的步骤,同时钢管桩还能进行周转,提高了钢管桩的利用率。配重模块对称分布,使得围堰封底受力均匀,不易出现裂纹。

16.本实用新型附加的方面和优点将在下面的描述中部分给出,这些将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

17.本实用新型上述的和/或附加的方面和优点从下面结合附图对实施例的描述中将变得明显和容易理解,其中:

18.图1为本实用新型锁口钢管桩围堰的施工方法的流程示意图;

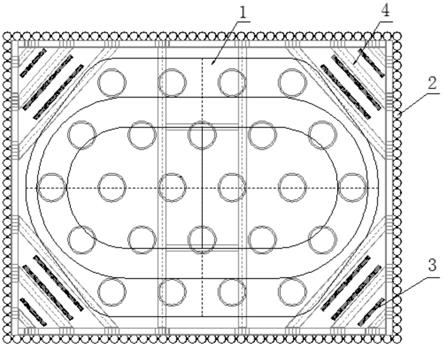

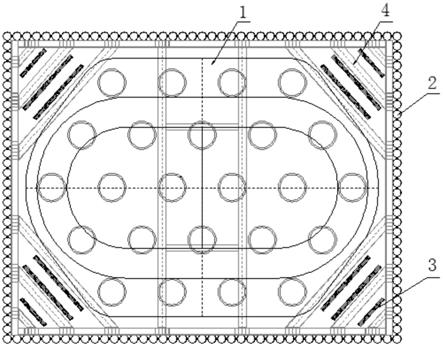

19.图2为本实用新型锁口钢管桩围堰俯视时的结构示意图;

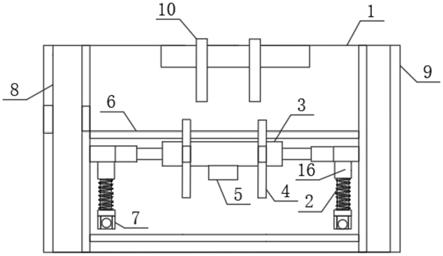

20.图3为本实用新型锁口钢管桩围堰中配重模块安装在封底混凝土上的结构示意图。

具体实施方式

21.下面详细描述本实用新型的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能解释为对本实用新型的限制。

22.本技术领域技术人员可以理解,除非特意声明,这里使用的单数形式“一”、“一个”、“所述”和“该”也可包括复数形式。应该进一步理解的是,本实用新型的说明书中使用的措辞“包括”是指存在特征、整数、步骤、操作,但是并不排除存在或添加一个或多个其他特征、整数、步骤、操作。

23.本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语),具有与本实用新型所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语,应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样被特定定义,否则不会用理想化或过于正式的含义来解释。

24.本技术实施例提供的锁口钢管桩围堰,如图1所示,包括:s110,s120,s130,s140。

25.s110:在钢管桩围堰底部浇筑封底混凝土。

26.s120:在封底混凝土中竖向预埋定位骨架的端部。

27.s130:封底混凝土凝固后,对围堰内抽水至预设水头差。

28.s140:通过吊装设备将配重模块安装到定位骨架内,对围堰内抽水至封底混凝土顶面。

29.可选地,通过吊装设备将配重模块安装到定位骨架内之前,包括:

30.采用混凝土浇筑配重模块。

31.在本技术提供的实施例中,如图2和图3所示,采用钢管桩2围堰和封底混凝土1形成围水结构。在钢管桩2插打完成形成围堰结构之后,在钢管桩2围堰的底部浇筑封底混凝

土1,以形成围水的围堰结构。在封底混凝土1浇筑完成之后,在封底混凝土1中竖向预埋定位骨架5的一端,插打的钢管桩2围堰围设于封底混凝土1侧边。定位骨架5竖向设置在围堰结构中,且定位骨架5的一端预埋在封底混凝土1中,用以保证定位骨架5在封底混凝土1上的稳定性。在封底混凝土1凝固之后,则将围堰的水抽至预设水头差,即在围堰在自身重力之下,下沉到围堰自重和围堰所受的水的浮力平衡点。将配重模块3吊装到定位骨架5之内,然后将围堰内的水抽至封底混凝土1顶面。在围堰内设置配重模块,使得围堰内水抽完之后,围堰也不会出现上浮的现象,稳定子啊水内。

32.在本技术提供的实施例中,如图2和图3所示,定位骨架5采用凹槽相对的两槽钢制成,进而使得整个配重模块3能够通过吊装的方式卡设在两槽钢之间,且不会发生倾倒。其中,配重模块3较长的侧面卡设在槽钢的凹槽内。进一步地,在围堰施工过程中,还设置有内支撑4,为了能够进一步地保证配重模块3的稳定性,同时减小配重模块3所占的位置,在每一个内支撑4的任一侧设置一块配重模块3,配重模块3为混凝土预制,在安装时,配重模块3的最大侧面与内支撑4平行,进而能够减少配重模块在围堰内所占的空间,避免占用围堰其他结构施工所需空间。

33.在本技术提供的实施例中,配重模块采用吊装设备吊装到两定位骨架之间进行安装,相应的,在配重模块的顶部设置有方便吊装的吊环或者吊耳,减少了围堰配重施工过程中所采用的设备,吊装操作更为简单。在围堰使用完成之后,配重模块同样可采用吊装方式进行拆卸,拆卸方法简单,拆卸后的配重模块可以循环利用,提高了配重模块的利用率,且配重模块可采用施工现场多余物料进行浇筑,降低了制作成本。围堰钢管桩拆除之后,由于其内部未填充其他物料,进而减少了钢管桩清除的步骤,同时钢管桩还能进行周转,提高了钢管桩的利用率。

34.可选地,在钢管桩围堰底部浇筑封底混凝土之前,包括:

35.根据钢管桩围堰的自重、围堰所受到的浮力,确定钢管桩围堰自重与浮力平衡的预设水头差。

36.在本技术提供的实施例中,在进行围堰设计时,通过抗浮计算,确定围堰在不同阶段下,不同水头差下,确定围堰重力和围堰浮力相等的平衡点,即围堰重力和围堰浮力相等的预设水头差。在本技术提供的实施例中,围堰重力至少包括钢管桩围堰和封底混凝土。在确定预设水头差之后,便于安装配重模块,即在封底混凝土凝固后,对围堰内抽水到距离封底混凝土相应位置,使得围堰水头差与预设水头差相等,然后通过吊装的方式将配重模块吊装到定位骨架内,实现围堰抗浮结构的安装。

37.可选地,在钢管桩围堰底部浇筑封底混凝土之前,还包括:

38.在围堰内无水时,确定围堰自重与浮力的差值;

39.根据差值,确定钢管桩围堰的配重模块的总重量。

40.在本技术提供的实施例中,同样在进行围堰施工之前,且在围堰设计过程中,根据已知钢管桩尺寸、材质以及封底混凝土的结构尺寸,能够确定围堰的重力,以及在围堰内无水时,围堰在安装位置所受到的浮力,进而能够根据两者浮力和围堰自重的确定围堰内需要增加的配重。相当于确定配重模块的总重量,使得在安装围堰之后,通过增加配重模块,围堰内部水抽到封底混凝土顶面时,不会在安装位置出现上浮的情况,用以保证围堰在水中的稳定性。示例性地,在围堰自重为m,围堰在安装位置所受到的浮力为f时,则f

‑

m能够得

到配重模块的重力g,再通过g/g得到配重模块的重量m,该重量为围堰内所有配重模块的总重量。为了保证围堰整体抗浮稳定性,还需要确定配重模块数量和安装位置。

41.可选地,根据差值确定,确定钢管桩围堰的配重模块的总重量和尺寸,包括:

42.根据总重量确定围堰内配重模块的数量以及各配重模块的分总量;

43.根据配重模块的数量和分总量,确定各配重模块的尺寸。

44.围堰安装水中时,为了保证围堰的稳定性,需保重配重模块施加给围堰的重力在封底混凝土顶面较为均衡,避免一侧受力过大,一侧受力过小,防止围堰局部区域配重不足而上浮。因此在确定配重模块的总重量之后,还需要确定围堰内每个配重模块的分总量和设置位置。具体的,基于需要设置的配重模块的数量,将配重模块的总重量除以数量,则可以得到各个配重模块的分总量,然后根据该分总量确定各个配重模块的尺寸。每个配重模块的尺寸根据围堰内安装配重模块的空间位置确定,用以保证每个配重模块都能够有足够的空间安装,同时还需要保证配重模块具有一定的厚度,使得在围堰施工过程中,配重模块不易因为碰撞出现碎裂。优先地,配重模块的厚度与槽钢的的宽度一致,以便于配重模块能够安装到定位骨架内。

45.可选地,根据配重模块的数量和分总量,确定各配重模块的尺寸之后,包括:

46.确定每个配重模块在围堰内的设置位置。

47.可选地,根据总重量确定围堰内配重模块的数量以及各配重模块的分总量之后,包括:

48.在围堰内对称位置布置相同重量的配重模块。

49.可选地,在围堰内对称位置布置相同重量的配重模块,包括:

50.在围堰为矩形时,在围堰的对角上对称布置相同重量的配重模块。

51.在确定配重模块的设置位置时,需要保证围堰内设置配重模块的相对的位置重量相等,进而保证围堰内地不能够均衡受力,不易出现局部上浮的状况,避免封堵混凝土出现开裂的情况。因此,在围堰内对应位置设置相同重量和数量的配重模块,其中每个配重模块相等。在配重模块数量不相等时,则相对位置的配重模块的重量相等。如图2所示,在钢管桩1围堰为矩形时,在围堰对角上设置有内支撑4,则在围堰对角上对称位置布置相同重量的配重模块3,即相对的顶角位置,设置相同重量的配重模块,且在每一个内支撑的任一侧布置一块配重模块,以保证围堰对称位置所承受的重力相同,同时围堰内部划分新的空间安装配重模块。

52.优选地,本技术的配重模块还包括标准模块和调整模块,标准模块的尺寸和重量全都一致,而调整模块的重量比标准模块小,尺寸与标准模块可以一致也可以不一,为了提高施工便捷性,标准模块与调整模块的厚度一致。通过调整模块使得围堰的总重量能够与浮力相抗衡。优选地,配重模块还可以砝码形式,进而便于向围堰配重,使得围堰配重更为精确,进而围堰总重量能够恰好与浮力抗衡(如围堰总重量的重力与浮力相等),使得围堰施工得到的结构物与设计相符合,且结构物受力稳定。通过前述方式使得围堰内设置配重模块位置承受重量不会过大,进而避免封底混凝土开裂。

53.可选地,确定每个配重模块在围堰内的设置位置之后,包括:

54.根据设置位置确定定位骨架在封底混凝土中的预埋位置。

55.可选地,在封底混凝土中竖向预埋定位骨架的端部,包括:

56.在封底混凝土中的预埋位置预埋定位骨架的端部。

57.在各个配重模块的设置为确定后,如图3所示,在浇筑封底混凝土1时,在相应配重模块3两侧竖向预埋两槽钢,形成定位骨架5,槽钢凹槽相对设置,槽钢设置的位置使得槽钢凹槽底与配重模块3侧面相贴合,或者配重模块3侧面与凹槽底的距离小于1/2凹槽的深度,以便于配重模块能够稳定地卡设在定位骨架5内,且便于吊装过程中不会被卡住。其中,每一个配重模块均配置有一定为骨架5,每一个定为骨架5由凹槽相对的两槽钢构成。定位骨架5的端部预埋在封底混凝土中,使得定位骨架5与配重模块3的侧面具有更大的接触面积,保证配重模块在施工过程中的稳定性。

58.综上,本技术提供的锁口钢管桩围堰包括如下有益效果:

59.本技术实施例提供的锁口钢管桩围堰,配重模块采用吊装设备吊装到两定位骨架之间进行安装,减少了围堰配重施工过程中所采用的设备,吊装操作更为简单。在围堰使用完成之后,配重模块同样可采用吊装方式进行拆卸,拆卸方法简单,拆卸后的配重模块可以循环利用,提高了配重模块的利用率,且配重模块可采用施工现场多余物料进行浇筑,降低了制作成本。围堰钢管桩拆除之后,由于其内部未填充其他物料,进而减少了钢管桩清除的步骤,同时钢管桩还能进行周转,提高了钢管桩的利用率。配重模块对称分布,使得围堰封底受力均匀,不易出现裂纹。

60.以上仅是本实用新型的部分实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。