1.本发明涉及剖面分析技术领域,尤其涉及一种剖面仪的自动分析方法。

背景技术:

2.端子剖面分析仪是一种专门针对端子进行切割、研磨以及剖面分析的装置设备。这个设备主要由三个离散的独立组件构成,分别为:

3.1.用于切割及研磨的机械装置a(包括xy运动平台、切割装置、研磨装置);

4.2.用于获取端子剖面图像的成像装置b(包括相机、镜头、光源、显微支架、xy微调平台);

5.3.运行专用软件用于对剖面图像进行分析测量的电脑c。

6.现有的端子的截面分析工作流程一般为:

7.1、操作者利用夹具夹持好端子,然后将夹具安置于机械装置a上;

8.2、人工控制或由plc控制装置a上的xy运动平台将端子送到切割片上进行切割,然后将切割后的端子送到磨盘上对截面进行研磨,使得截面表面光滑;

9.3、操作者将夹持有端子的夹具从机械装置a上取下,放置于成像装置b上的xy微调平台上;

10.4、操作者调整支架高度以改变物距、调整xy微调平台以便让端子处于镜头中心、调整镜头放大倍数及对焦以便获得清晰图像;以上操作由于为同时做,只有将上述条件都调整到合适的位置才有清晰的图像,由于变量太多,这个过程调整起来异常麻烦;

11.5、操作人员蘸取专用药液对端子截面进行多次擦拭,对截面进行腐蚀清洗,从而获得细节清晰的截面图像;

12.6、操作人员利用软件对图像进行分析测量等处理。

13.由上面结构组成与操作流程可见,传统剖面分析每个环节都需要人工参与,整体效率不高,整个流程耗时随操作人员的经验与端子的不同而不同,难以进行规范。

14.因此,现有技术存在缺陷,需要改进。

技术实现要素:

15.本发明的目的是克服现有技术的不足,提供一种剖面仪的自动分析方法。

16.本发明的技术方案如下:提供一种剖面仪的自动分析方法,包括如下步骤:

17.步骤1:将待切割的线束端子放置于固定夹具中,并根据固定夹具上的定位片找准线束端子的切割位置,然后对线束端子进行夹紧固定,再将固定夹具放置于固定座上;

18.步骤2:启动剖面仪,切割机构开始工作,双轴移动平台将夹持有线束端子的夹具移动至切割片的旁侧,通过高速旋转的切割片对线束端子进行切割;

19.步骤3:完成切割后,双轴运动平台驱动夹具移动,令线束端子的截面与转动的研磨片进行接触,对线束端子的截面进行研磨;

20.步骤4:双轴移动平台将完成表面研磨的线束端子移动至腐蚀区域,通过药液对端

子截面进行表面处理,并对线束端子上残余的药液进行清理;

21.步骤5:将线束端子移动至图像识别机构处,获取截面的图像信息,并对图像信息进行识别分析,自动生成检测报告。

22.进一步地,所述步骤1的具体步骤为:

23.步骤1.1:将固定夹具从固定座上取出,将待切割的线束端子放置于固定夹具中;

24.步骤1.2:根据固定夹具上定位片的端面位置,调整线束端子的位置,使得设定的切割位置与定位片的端面位置对应,确认切割位置,然后将线束端子夹紧固定于固定夹具上;

25.步骤1.3:将固定夹具放置于固定座上,固定座上的推杆与定位片接触,推杆作用于定位片上使得定位片收回至固定夹具中。

26.进一步地,所述步骤2的具体步骤如下:

27.步骤2.1:切割机构的动力机构启动,驱动设置于动力机构输出端上的切割片进行高速旋转;

28.步骤2.2:双轴移动平台驱动夹具沿y轴方向移动,令端子的位置与切割片对应,然后驱动夹具沿x轴方向朝向切割机构进行移动;

29.步骤2.3:线束端子与高速旋转的切割片接触,对线束端子进行切割。

30.进一步地,所述步骤3的具体步骤如下:

31.步骤3.1:双轴移动平台驱动夹具沿y轴方向远离切割机构;

32.步骤3.2:双轴移动平台驱动夹具沿x轴方向移动至研磨片对应位置处;

33.步骤3.3:双轴移动平台调整夹具在y轴方向上的位置,使得线束端子的截面与研磨片接触,通过高速旋转的研磨片对线束端子截面进行研磨。

34.进一步地,所述研磨片的研磨面上的粒度随着半径增大而减小,当研磨片对线束端子截面进行研磨时,双轴移动平台驱动夹具移动至半径较大的研磨片位置处进行粗磨,然后双轴移动平台驱动夹具移动至半径较小的研磨片位置处进行精磨。

35.进一步地,所述步骤4的具体步骤为:

36.步骤4.1:在启动分析仪前,根据线束端子的材质选配相应的药液;

37.步骤4.2:取一根棉棒浸没于所选定的药液中,再取一根棉棒浸没于清水中;

38.步骤4.3:将步骤4.2中的两根棉棒分别悬挂于腐蚀区域上;

39.步骤4.4:完成线束端子截面的研磨工作后,双轴移动平台驱动夹具移动至蘸有药液的棉棒对应位置处;

40.步骤4.5:使线束端子的截面与蘸有药液的棉棒进行充分接触,从而对线束端子的截面进行处理;

41.步骤4.6:完成截面的腐蚀处理后,双轴移动平台驱动夹具移动至蘸有清水的棉棒对应位置处;

42.步骤4.7:使线束端子的截面与蘸有清水的棉棒进行充分接触,通过清水洗净线束端子上残余的药液。

43.进一步地,所述切割片与所述研磨片为一体结构,所述切割机构的动力机构的输出端上设置有锯片安装座,所述锯片安装座上设置有锯片压片,所述切割片设置于所述锯片安装座与锯片压片之间,所述研磨片设置于所述锯片压片上,所述动力机构同时驱动切

割片以及研磨片旋转。

44.采用上述方案,本发明通过定位片指示线束端子的切割面,减少繁琐的人工调试操作,并由双轴移动平台驱动夹具依次将线束端子送往切割片、研磨片、腐蚀区域以及图像识别机构处,以对线束端子进行相应的切割、研磨、腐蚀清洗、以及截面图像获取工作,相对于传统工艺减少人工参与,提高自动化程度,减少操作人员的劳动强度,同时提高检测效率以及检测结果的准确性,满足现代化、自动化剖面分析检测的需求。

附图说明

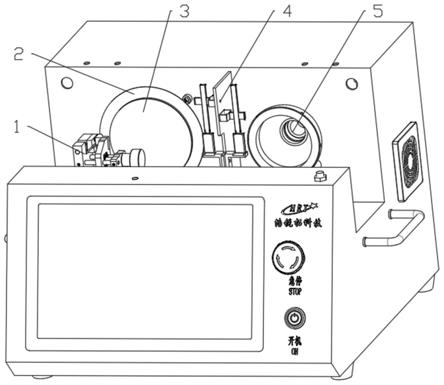

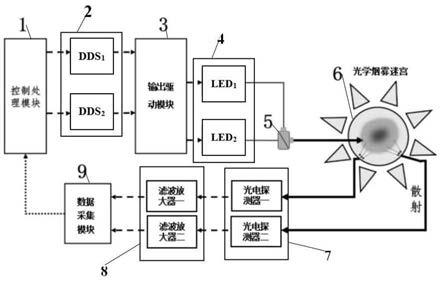

45.图1为本发明的结构示意图。

46.图2为固定夹具的结构示意图。

47.图3为固定夹具与固定座的装配示意图。

具体实施方式

48.以下结合附图和具体实施例,对本发明进行详细说明。

49.请参阅图1至图3,本发明提供一种剖面仪的自动分析方法,包括如下步骤:

50.步骤1:将待切割的线束端子放置于固定夹具11中,并根据固定夹具11上的定位片111找准线束端子的切割位置,然后对线束端子进行夹紧固定,再将固定夹具放置于固定座12上。具体步骤为:

51.步骤1.1:将固定夹具11从固定座12上取出,将待切割的线束端子放置于固定夹具11中,此时,推杆121与定位片111分离,定位片111从固定夹具11中伸出;

52.步骤1.2:根据固定夹具11上定位片111的端面位置,调整线束端子的位置,使得设定的切割位置与定位片111的端面位置对应,确认切割位置,然后将线束端子夹紧固定于固定夹具11上;

53.步骤1.3:将固定夹具11放置于固定座12上,固定座12上的推杆121与定位片111接触,推杆作用于定位片111上使得定位片111收回至固定夹具11中。

54.在装夹时,通过定位片111指示切割位置,并调整线束端子,使得线束端子的预设切割面与定位片111所指示的位置重合,再将线束端子夹紧固定于固定夹具11上。然后将固定夹具11放置于固定座12上,此时推杆121作用于定位片111上,使得定位片111收回到固定夹具11内部,避免对后续的切割工作及研磨工作产生干扰。

55.步骤2:启动剖面仪,切割机构开始工作,双轴移动平台将夹持有线束端子的夹具1移动至切割片2的旁侧,通过高速旋转的切割片2对线束端子进行切割。具体步骤如下:

56.步骤2.1:切割机构的动力机构启动,驱动设置于动力机构输出端上的切割片2进行高速旋转;

57.步骤2.2:双轴移动平台驱动夹具沿y轴方向移动,令端子的位置与切割片对应,然后驱动夹具沿x轴方向朝向切割机构进行移动;

58.步骤2.3:线束端子与高速旋转的切割片2接触,对线束端子进行切割。

59.通过高速旋转的切割片2对线束端子上之前定位片111所指示的切割位置进行切割,实现线束端子的切断,确保切割后所获得的截面为预定的截面位置,满足后续图像获取识别工作的需求。

60.步骤3:完成切割后,双轴运动平台驱动夹具1移动,令线束端子的截面与转动的研磨片3进行接触,对线束端子的截面进行研磨。具体步骤如下:

61.步骤3.1:双轴移动平台驱动夹具1沿y轴方向远离切割机构;

62.步骤3.2:双轴移动平台驱动夹具1沿x轴方向移动至研磨片3对应位置处;

63.步骤3.3:双轴移动平台调整夹具1在y轴方向上的位置,使得线束端子的截面与研磨片3接触,通过高速旋转的研磨片3对线束端子截面进行研磨。

64.值得说明的是,所述切割片与所述研磨片为一体结构,所述动力机构同时驱动切割片以及研磨片旋转,可以简化动力机构以及传动机构(只有一套动力机构即可),有利于降低生产成本,同时简化产品结构,缩小产品体积,提升用户体验。具体的,所述切割机构的动力机构的输出端上设置有锯片安装座,所述锯片安装座上设置有锯片压片,所述切割片设置于所述锯片安装座与锯片压片之间,所述研磨片设置于所述锯片压片上。所述研磨片采用贴合的方式固定于所述锯片安装座的贴合部上。

65.在剖面仪对线束端子的截面进行图像识别时,端子与铜丝的界线、铜丝与铜丝之间的界线为有用细节;而截面上因切割等工序导致的不够光滑的细微凹凸不平均为无用细节。无用细节的存在会影响剖面仪对有用细节的判断。因此,在切割片完成对线束端子的切割工作后,通过研磨片3对端子截面进行研磨,从而提高截面表面的光滑度,减少无用细节的影响。

66.所述研磨片3的研磨面上的粒度随着半径增大而减小,当研磨片3对线束端子截面进行研磨时,双轴移动平台驱动夹具1移动至半径较大的研磨片3位置处进行粗磨,然后双轴移动平台再驱动夹具1移动至半径较小的研磨片3位置处进行精磨。通过将截面依次在研磨片3上进行粗磨以及精磨,从而提高研磨片3的利用率,并且提高线束端子截面的光滑度,满足图像识别的需求。

67.步骤4:双轴移动平台将完成表面研磨的线束端子移动至腐蚀区域4,通过药液对端子截面进行表面处理,并对线束端子上残余的药液进行清理。具体步骤为:

68.步骤4.1:在启动分析仪前,根据线束端子的材质选配相应的药液;

69.步骤4.2:取一根棉棒浸没于所选定的药液中,再取一根棉棒浸没于清水中;

70.步骤4.3:将步骤4.2中的两根棉棒分别悬挂于腐蚀区域4上;

71.步骤4.4:完成线束端子截面的研磨工作后,双轴移动平台驱动夹具1移动至蘸有药液的棉棒对应位置处;

72.步骤4.5:使线束端子的截面与蘸有药液的棉棒进行充分接触,从而对线束端子的截面进行处理;

73.步骤4.6:完成截面的腐蚀处理后,双轴移动平台驱动夹具1移动至蘸有清水的棉棒对应位置处;

74.步骤4.7:使线束端子的截面与蘸有清水的棉棒进行充分接触,通过清水洗净线束端子上残余的药液。

75.通过药液与线束端子进行充分接触,从而将线束端子上的杂质或胶皮等进行腐蚀清除,再经由蘸有清水的棉棒擦拭残留的药液及杂质,以此提高图像识别的准确性。

76.步骤5:将线束端子移动至图像识别机构5处,获取截面的图像信息,并对图像信息进行识别分析,自动生成检测报告,以便于操作人员了解检测分析结果,同时便于对检测结

果的记录与查阅。

77.工作时,先通过双轴移动平台将固定夹具11复位移动至原点,并将待检测的端子夹持与固定夹具11上,然后通过双轴移动平台将固定夹具11移动至切割点。启动磨切一体机构3,并启动防尘装置,以确保在磨切一体机构3对端子进行切割及研磨时所产生的粉尘不会对图像识别机构5的工作产生影响,保障图像分析结果的真实性及准确性。双轴移动平台将夹持与固定夹具11上的端子移动接近切割片2,使得端子与切割片2接触,对端子进行切割。完成切割后,双轴移动平台驱动端子移动,对切割片2进行退位避让,并向研磨片3方向移动,接近研磨片3。通过研磨片3对完成切割后的端子截面进行一次或多次研磨,使得端子截面光滑,从而弱化截面上的无用细节,提高视觉成像的清晰度及准确性。

78.完成研磨后,双轴移动平台驱动端子与研磨片3脱离,并快速向腐蚀区域4的方向移动,同时关闭磨切一体机构3。随机选择位置作为腐蚀点,并使得端子截面与蘸取药液的棉棒进行接触,同时通过双轴移动平台驱动端子进行高速运动,令端子截面在蘸取药液的棉棒上持续数秒进行摩擦,去除线束端子截面上的胶皮等杂质,避免进行图像识别时产生干扰。完成截面的腐蚀处理后,双轴移动平台驱动夹具1移动至蘸取清水的棉棒对应位置处。使线束端子的截面与蘸有清水的蘸取清水的棉棒进行充分接触,通过清水擦拭线束端子上残余的药液,提高线束端子截面的清洁度,避免残留的药液影响识别分析效果。

79.完成腐蚀清洗工序后,双轴移动平台驱动端子高速移动至图像识别机构5前方的成像点位置,启动图像识别机构5对端子截面进行连续抓图,同时双轴移动机构调整端子的y轴位置,从而经由对焦算法计算并实现对端子截面的对焦工作。完成对焦后,图像识别机构5对端子截面进行抓图,并将获取的图片信息上传至控制系统中进行识别分析。控制系统启动图像分割算法,完成线芯识别,计算检测所需结果,并生成检测报告,完成检测,同时关闭防尘装置,然后系统发出信号以提醒现场检测人员将端子取出,完成检测流程。

80.相对于现有的剖面分析仪的操作方式,本发明提供一种自动化的剖面分析仪工作流程,实现对线束端子切割面的定位,线束端子的切割、研磨、腐蚀、清洗工作,以及端子截面的图像获取与识别分析,满足线束端子的剖面分析需求,减少人工操作,从而降低操作人员的劳动强度,并提高检测分析结果的精确度。

81.综上所述,本发明通过定位片指示线束端子的切割面,减少繁琐的人工调试操作,并由双轴移动平台驱动夹具依次将线束端子送往切割片、研磨片、腐蚀区域以及图像识别机构处,以对线束端子进行相应的切割、研磨、腐蚀清洗、以及截面图像获取工作,相对于传统工艺减少人工参与,提高自动化程度,减少操作人员的劳动强度,同时提高检测效率以及检测结果的准确性,满足现代化、自动化剖面分析检测的需求。

82.以上仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。