1.本发明涉及能量回收技术领域,具体地涉及热气能量回收装置和甲醇制烯烃反应系统。

背景技术:

2.反应制备得到的热气通常需要降至预设温度后,才能进入下一工段。为了充分利用热能,减少能量的损失,需要回收热气所释放的热量。

3.以甲醇制丙烯(methanol to propene,简称mtp)为例,mtp是现代煤化工的一种重要的工艺,其主要为利用甲醇在酸性分子筛/氧化物催化剂的作用下生成以丙烯为主的低碳烯烃工艺。由于反应的强放热使得制备得到的 mtp反应气的温度高达480℃以上,该mtp反应气进入压缩机之前温度要降低到40℃左右,中间的温差达400℃以上,由此,需要进行能量回收再利用,一方面可以达到下一工段的工艺要求,另一方面可以将热量回收利用。

4.现有的mtp工艺流程中,mtp反应气的热回收系统主要是在mtp反应器的出口烟道中设置三段换热盘管以利用mtp反应气所释放的热量,然而,此种方式热回收效果不佳。

技术实现要素:

5.本发明的目的是为了克服现有技术存在的利用设置于出口烟道中的三段换热盘管以所排放的热气所释放的热量的问题,提供热气能量回收装置,该热气能量回收装置具有第一换热机构,所述第一换热机构设置有供能够与进入所述第一换热机构内的待加热介质换热的所述热气蜿蜒通过的弯折通道。

6.为了实现上述目的,本发明一方面提供热气能量回收装置,所述热气能量回收装置包括:

7.回收壳体,所述回收壳体设置有分别供热气进出所述回收壳体的热气进口和热气出口;以及

8.换热单元,所述换热单元设置于所述回收壳体内,所述换热单元包括第一换热机构,所述第一换热机构设置有供能够与进入所述第一换热机构内的待加热介质换热的所述热气蜿蜒通过的弯折通道。

9.上述技术方案,通过将第一换热机构设置为具有供能够与进入第一换热机构内的待加热介质换热的热气蜿蜒通过的弯折通道,从而能够使得通过弯折通道的热气与进入第一换热机构的待换热介质如锅炉给水充分换热,提供了换热效果和换热效率。

10.优选地,所述第一换热机构包括多个第一换热器,多个所述第一换热器沿所述热气的流动方向间隔排布,并且多个所述第一换热器共同排布形成所述弯折通道。

11.优选地,所述换热单元包括多个所述第一换热机构,多个所述第一换热机构沿所述热气的流动方向间隔排布。

12.优选地,同一个所述第一换热机构中,多个所述第一换热器在沿所述热气的流动方向上上下交错分布;和/或

13.相邻的所述第一换热机构中,相邻的所述第一换热器沿所述热气的流动方向上下交错分布。

14.优选地,同一个所述第一换热机构中,位于同一侧的所述第一换热器彼此相互串联连接。

15.优选地,所述换热单元包括第二换热机构,所述第二换热机构包括设置于相邻的所述第一换热机构之间的第二换热器。

16.优选地,所述换热单元包括多个所述第二换热器;

17.所述热气能量回收装置包括设置于所述回收壳体的外部的第三换热机构,所述第三换热机构包括分别与相应的所述第二换热器相对应的多个第三换热器,其中:在沿与所述热气的流动方向相反的方向上,多个所述第三换热器和多个所述第二换热器交错串联连接,以使得与所述热气换热的待换热介质如锅炉给水在该相反的方向上依次交错流经所述第三换热器和所述第二换热器。

18.本发明第二方面提供甲醇制烯烃反应系统,所述甲醇制烯烃反应系统包括甲醇制烯烃反应器,所述甲醇制烯烃反应器设置有供反应得到的反应气排出的排料口,所述甲醇制烯烃反应系统还包括本发明所提供的热气能量回收装置,其中:所述热气进口与所述排料口相连通。通过在甲醇制烯烃反应系统中设置本发明所提供的热气能量回收装置,可对甲醇制烯烃反应器所排出的热气所释放的热量进行充分利用,减少了能源浪费。

19.优选地,所述甲醇制烯烃反应器包括:

20.反应器壳体,所述反应器壳体设置有供甲醇进入的原料进口,所述反应器壳体内设置有供促进甲醇反应的催化剂床层,所述催化剂床层位于所述原料进口和所述排料口之间,所述排料口设置于所述反应器壳体;以及

21.内置换热机构,所述内置换热机构设置于所述催化剂床层内,所述内置换热机构包括设置于同一个高度的多个内置换热器,多个所述内置换热器彼此相互串联连接。

22.优选地,所述甲醇制烯烃反应器包括多个所述内置换热机构,多个所述内置换热机构沿所述催化剂床层的高度方向间隔分布。

附图说明

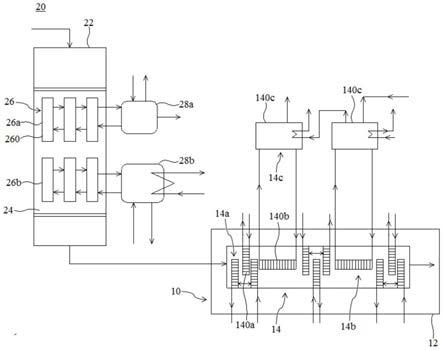

23.图1是本发明优选实施方式的甲醇制烯烃反应系统的整体结构示意图,其中设置有本发明优选实施方式的热气能量回收装置。

24.附图标记说明

25.10

‑

热气能量回收装置;12

‑

回收壳体;14

‑

换热单元;14a

‑

第一换热机构; 140a

‑

第一换热器;14b

‑

第二换热机构;140b

‑

第二换热器;14c

‑

第三换热机构; 140c

‑

第三换热器;20

‑

甲醇制烯烃反应系统;22

‑

甲醇制烯烃反应器;24

‑

催化剂床层;26

‑

内置换热机构;260

‑

内置换热器;26a

‑

第一内置换热机构;26b

‑ꢀ

第二内置换热机构;28a

‑

第一外置换热机构;28b

‑

第二外置换热机构。

具体实施方式

26.在本发明中,在未作相反说明的情况下,使用的方位词如“上、下、左、右”通常是指结合附图和实际应用中所示的方位理解,“内、外”是指部件的轮廓的内、外。

27.本发明提供了热气能量回收装置,如图1中所示,热气能量回收装置10 包括回收壳体12,回收壳体12设置有分别供热气进出回收壳体12的热气进口和热气出口,其中,热气可为甲醇制烯烃如丙烯所得到的反应气,反应气可由热气进口进入,换热后,可由热气出口排出;热气能量回收装置10还包括换热单元14,换热单元14可设置于回收壳体12内,换热单元14包括第一换热机构14a,第一换热机构14a设置有供能够与进入第一换热机构14a 内的待加热介质换热的热气蜿蜒通过的弯折通道,其中,可将锅炉给水作为待加热介质通入到第一换热机构14a内,该待加热介质与通过弯折通道的热气进行换热,可以理解的是,弯折通道形成于第一换热机构14a的外部。通过将第一换热机构14a设置为具有供能够与进入第一换热机构14a内的待加热介质换热的热气蜿蜒通过的弯折通道,从而能够使得通过弯折通道的热气与进入第一换热机构14a的待换热介质如锅炉给水充分换热,提供了换热效果和换热效率。

28.为了进一步充分利用热气所释放的热量,可设置多个第一换热机构14a,多个第一换热机构14a可沿热气的流动方向间隔排布。其中,可向每个第一换热机构14a内通入锅炉给水,具体来讲,可向每个第一换热机构14a内通入中压锅炉给水,这样,每个第一换热机构14a可将相应的锅炉给水加热到相应的温度,由此充分利用了热气所释放的热量。

29.如图1中所示,第一换热机构14a可包括多个第一换热器140a,多个第一换热器140a可沿热气的流动方向间隔排布,并且多个第一换热器140a共同排布形成弯折通道。其中,多个第一换热器140a的排布方式并不受到特别的限制,只要多个第一换热器140a能够排布形成弯折通道即可。其中,第一换热器140a可包括中压蒸汽发生器或者低压蒸汽发生器。

30.同一个第一换热机构14a中,在沿热气的流动方向上,多个第一换热器 140a可上下交错分布,这样,通过将多个第一换热器140a设置为上下交错的形式分布,可形成供热气蜿蜒通过的弯折通道。具体来讲,可在回收壳体 12内设置三个第一换热机构14a,每个第一换热机构14a可包括三个第一换热器140a,在同一个第一换热机构14a中,在沿热气的流动方向上,三个第一换热器140a可上下交错分布。当设置有三个第一换热机构14a时,在沿热气的流动方向上,在前两个第一换热机构14a中,可分别相应的设置三个中压蒸汽发生器,在最后一个第一换热机构14a中,可相应的设置三个低压蒸汽发生器。

31.相邻的第一换热机构14a中,相邻的第一换热器140a可沿热气的流动方向上下交错分布,这样,不仅使得热气与待加热介质充分换热,而且能够使得热气顺畅通过。

32.同一个第一换热机构14a中,位于同一侧的第一换热器140a彼此相互串联连接,可以理解的是,位于上侧的第一换热器140a可彼此相互处串联连接,而位于下侧的第一换热器140a可彼此相互串联连接,在同一个第一换热机构14a中,位于上下不同侧的换热器可分别独立作业,即两股待加热介质可分别进入位于上侧的多个第一换热器140a和位于下侧的多个第一换热器140a中,通过将位于同一侧的第一换热器140a彼此相互串联连接,不仅保证了能够对待加热介质如锅炉给水进行加热,而且便于第一换热机构 14a的布局,简化了第一换热机构14a的结构。

33.为了进一步利用热气所释放的热量,可设置第二换热机构14b,第二换热机构14b可包括设置于相邻的第一换热机构14a之间的第二换热器140b。优选地,可设置多个第二换热器140b,第二换热器140b可配置于相邻的第一换热机构14a之间,其中,第二换热器140b

可为中压蒸汽发生器。

34.如图1中所示,可在回收壳体12的外部设置第三换热机构14c,第三换热机构14c可包括分别与相应的第二换热器140b相对应的多个第三换热器 140c,其中:在沿与热气的流动方向相反的方向上,多个第三换热器140c 和多个第二换热器140b交错串联连接,以使得与热气换热的待换热介质如锅炉给水在该相反的方向上依次交错流经第三换热器140c和第二换热器 140b。

35.以设置两个第二换热器140b和两个第三换热器140c为例,在沿热气的流动方向上,以图1中所示的方位为例,两个第二换热器140b可分别为左侧的第二换热器140b和右侧的第二换热器140b,两个第三换热器140c可分别为左侧的第三换热器140c和右侧的第三换热器140c,待换热介质如中压锅炉给水可首先进入右侧的第三换热器140c,在右侧的第三换热器140c中,中压锅炉给水与待换热介质如液体甲醇换热即对甲醇预热后;进入右侧的第二换热器140b而被流经的热气加热;然后通过左侧的第三换热器140c进入左侧的第二换热器140b以被流经的热气加热,待换热介质可只是流经左侧的第三换热器140c而并不进行换热;最终可由左侧的第二换热器140b再进入左侧的第三换热器140c进行换热并进行汽水分离。其中,第三换热器140c 可为汽包。

36.本发明提供了甲醇制烯烃反应系统,甲醇制烯烃反应系统20包括甲醇制烯烃反应器22,甲醇制烯烃反应器22设置有供反应得到的反应气排出的排料口,需要说明的是,甲醇制烯烃反应器22设置有供原料即甲醇进入的原料进口,甲醇制烯烃反应系统20还包括本发明所提供的热气能量回收装置10,其中:所述热气进口与所述排料口相连通,这样,可对甲醇制烯烃反应器22所排出的热气所释放的热量进行充分利用,减少了能源浪费。甲醇制烯烃反应系统20尤其适用于制备碳原子数为2

‑

4的低碳烯烃如乙烯和丙烯等。

37.如图1中所示,甲醇制烯烃反应器22可包括反应器壳体和内置换热机构26。

38.反应器壳体设置有供甲醇进入的原料进口,反应器壳体内设置有供促进甲醇反应以得到反应气的催化剂床层24,催化剂床层24位于所述原料进口和排料口之间,排料口设置于反应器壳体,原料进口可设置于反应器壳体的顶部,排料口可设置于反应器壳体的底部,以制备丙烯为例,反应得到的反应气主要包括丙烯,乙烯,水蒸气和其他高碳烃类,反应气排出时的温度大致为480℃。

39.内置换热机构26可设置于催化剂床层24内,内置换热机构26可包括设置于同一个高度的多个如三个内置换热器260,多个内置换热器260彼此相互串联连接,这样,待换热介质可依次进入到同一个高度的多个内置换热器260中进行换热。通过设置内置换热机构26,可充分利用催化剂床层24 进行催化促进反应时所释放的热量,降低了热能损耗。

40.为了充分利用催化促进反应时所释放的热量,可在催化剂床层24内设置多个内置换热机构26,多个内置换热机构26可沿催化剂床层24的高度方向间隔分布,这样,位于不同高度的内置换热机构26可分别利用相应高度的催化剂进行催化促进反应时所释放的热量,提高了热量的利用率。

41.如图1中所示,可在催化剂床层24内设置第一内置换热机构26a和设置于第一内置换热机构26a的下方的第二内置换热机构26b。其中,第一内置换热机构26a的内置换热器可为蒸汽发生器,第二内置换热机构26b的内置换热器可为过热器。

42.另外,可在反应器壳体的外部设置与第一内置换热机构26a相串联连接的第一外

置换热机构28a,第一外置换热机构28a可包括第一外置换热器,待换热介质如高压锅炉给水可首先进入第一外置换热器进行预热,之后依次进入到第一内置换热机构26a的多个内置换热器260进行换热,即高压锅炉水可被催化促进反应时所释放的热量所加热。其中,第一外置换热器可为汽包。

43.此外,还可设置第二外置换热机构28b,第二外置换热机构28b可与第二内置换热机构26b串联连接,第二外置换热机构28b可包括第二外置换热器,待换热介质如甲醇可首先进入到第二外置换热器中进行预热,之后可依次进入到第二内置换热机构26b的多个内置换热器260中进行换热,即甲醇可被催化促进反应时所释放的热量所加热。第二外置换热器可为蒸汽发生器。

44.以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个具体技术特征以任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。但这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。