1.本发明属于制冷与人机环境工程技术领域,具体涉及一种为工作在宽环境条件的舰(船)载光电设备和数据机房提供精密控温的系统。

背景技术:

2.舰船光电设备、数据机房等,都有全天候、宽环境条件稳定可靠工作的基本需求,并具有高热流密度、热负荷频繁变化的特点,需要控温装置响应速度快、温控精度高。相关被控设备不仅需要供冷,在寒冷气候条件工作或冷启动时也需要供热,某些特种装备甚至要求很高的温度控制精度和响应速率,以提高其工作的稳定性、可靠性、准确性、机动性和效率。

3.最常使用的是以蒸气压缩式制冷系统为冷热源的精密控温系统,其存在工作温区窄、制冷与供热切换不便捷,温度稳定时间长,体积质量大等缺点。对于光电探测和红外摄像设备,蒸气压缩式制冷系统的振动问题是应用瓶颈;蒸气压缩式制冷系统零部件多,轻量小型化存在困难;易损件多,影响环控设备的可靠性和维修性。

4.随着材料科学和制造技术的进步,半导体热电制冷技术的应用领域不断拓宽。半导体热电制冷(制热)量调节范围宽,小到红外装置的微瓦级,大至光刻机和晶圆加工设备的万瓦级,3级半导体热堆的制冷温度可达

‑

80℃,并具有响应速度快、制冷与制热切换便捷、体积质量小、安装应用灵活、无震动的优点;半导体热堆无运动件,无磨损和润滑问题,几乎无需维护;在较宽的环境温度变化范围工作可靠、寿命长,在小冷量应用场合优势明显。

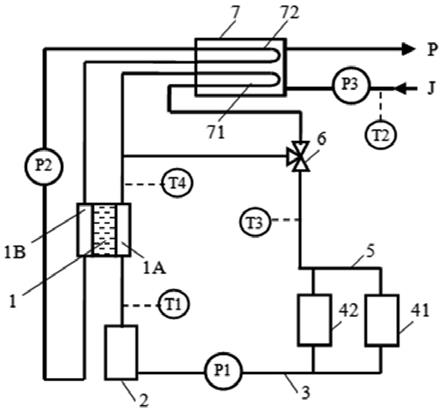

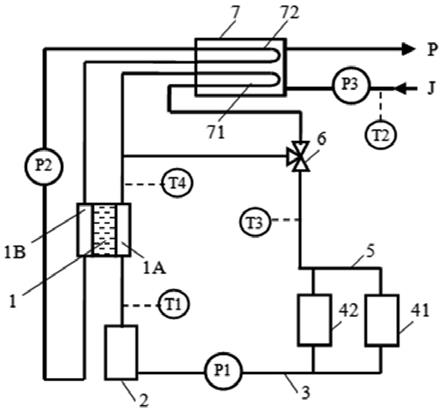

5.限制半导体热电制冷技术广泛应用的最大障碍是能效比较低(能效比=制冷量/消耗功率)、一次投资和运行成本相对较高;如图2所示为常规水冷式半导体制冷系统的结构原理方框图,其工作原理是通过半导体热堆将被控对象的热负荷转移至热堆b端(1b),然后释放给环境(冷却水),这类水冷半导体热电制冷系统的制冷能效比通常在0.5~0.9,是相当温区蒸气压缩式制冷系统能效比的30~50%左右。

技术实现要素:

6.根据舰船光电设备、数据机房等热控需求,为了在

‑

50~70℃的宽环境温度范围内实现局部环境温度的精确控制,保证被控对象安全、可靠、稳定、高效和准确地运行,本发明提供一种长寿命、高可靠性、控温精度高、启动快捷、制冷制热切换便捷、响应性好的舰船用半导体热堆精密控温系统。

7.一种舰船用半导体热堆精密控温系统,包括半导体热堆1、储液器2、供液泵p1、三通阀6、换热器7、供液泵p1、循环泵p2、冷却水泵p3及连接管路和负载,所述精密控温系统以半导体热堆1为冷热源,设置三通阀6与换热器7的第一换热管簇71构成自然冷却支路,利用第一循环液与低温海水的自然温差传热实现节能;所述精密控温系统以半导体热堆1的二个换热通道的热堆a端1a和热堆b端1b构成

二个循环液工作环路;第一循环液工作环路:第一循环液从热堆a端1a进入储液器2,经供液泵p1通过供液管3连接到热控用户的第一负载41和第二负载42,完成与热控用户热交换的第一循环液通过回液管5进入三通阀6入口,所述三通阀6的第一出口连接热堆a端1a入口,所述三通阀6的第二出口通过换热器7的第一换热管簇71连通热堆a端1a入口;第二循环液工作环路:由热堆b端1b、换热器7的第二换热管簇72和循环泵p2依次连接构成闭合环路;所述换热器7为壳管式换热器,其壳程以海水为冷却介质,壳管内的换热管包括第一换热管簇71和第二换热管簇72两部分;所述第一循环液、第二循环液是适合低温环境的乙二醇溶液;如工作环境不存在冻结风险,则采用纯净水或去离子水;所述冷却水泵p3为变频泵;所述精密控温系统具有制冷和制热二种工况,制冷工况半导体热堆1正向供电,热堆a端1a为冷端,热堆b端1b为热端;制热工况半导体热堆1逆向供电,热堆a端1a为热端,热堆b端1b为冷端;所述热控系统共构成四个工作模式,分别为热电制冷、自然冷却 热电制冷、自然冷却和热电制热工作模式,为在

‑

50~70℃宽温带气候条件工作的设备提供精确的温度控制。

8.一种舰船用半导体热堆精密控温系统的控制方法,在满足制冷工况判定条件回液温度t3 ≥ 设计供液温度ts,同时又满足回液温度t3 > 冷却水温度t2的条件下,优先利用换热器7第一换热管簇71构成的自然冷却支路释放热量,实现所述精密控温系统节能运行;所述精密控温系统的四个工作模式的控制操作如下:所述热电制冷工作模式:在满足冷却水温度t2 ≥回液温度t3 ≥设计供液温度 ts的条件下,冷却水泵p3运行,三通阀6导通第一出口,温度为设计供液温度ts的第一循环液受第一液泵p1的驱动从储液器2流出,通过供液管3分流给第一负载41和第二负载42,完成热交换温度为t3的第一循环液经回液管5收集,通过三通阀6进入热堆a端1a完成放热降温返回储液器2,调节半导体热堆1的供电电能大小,精确调节半导体热堆1的制冷量,实现供液温度t1 = 设计供液温度ts;第二循环液由循环泵p2驱动在闭合环路循环,在热堆b端1b吸热,在换热器7的第二换热管簇72放热;所述自然冷却 热电制冷工作模式:在满足回液温度t3 > 冷却水温度t2、且热堆a端1a进口温度t4 > 设计供液温度ts的条件下,冷却水泵p3运行,三通阀6导通第二出口,温度为设计供液温度ts的第一循环液受第一液泵p1的驱动从储液器2流出,通过供液管3分流给第一负载41和第二负载42,完成热交换温度为t3的第一循环液经回液管5收集,通过三通阀6首先进入换热器7的第一换热管簇71放热,然后进入热堆a端1a继续放热降温返回储液器2,调节半导体热堆1的供电电能大小,精确调节半导体热堆1的制冷量,实现供液温度t1 = 设计供液温度ts;第二循环液受循环泵p2驱动在闭合环路循环,在热堆b端1b吸热,在换热器7的第二换热管簇72放热;如半导体热堆1的供电电能减小至零,即满足热堆a端1a进口温度t4 = 设计供液温度ts的条件,则进入自然冷却工作模式;所述自然冷却工作模式:半导体热堆1停止供电,循环泵p2停止运行,三通阀6的第

二出口导通,温度为设计供液温度ts的第一循环液受第一液泵p1的驱动从储液器2流出,通过供液管3分流给第一负载41和第二负载42,完成热交换温度为t3的第一循环液经回液管5收集,通过三通阀6进入换热器7的第一换热管簇71完成放热降温,经过热堆a端1a返回储液器2,调节冷却水泵p3的流量,精确调节通过换热器7的第一换热管簇71的放热量,实现供液温度t1 = 设计供液温度ts;所述制热工作模式:在满足回液温度t3 < 设计供液温度ts的条件下,半导体热堆1切换为逆向供电,热堆a端1a为热端、热堆b端1b为冷端,冷却水泵p3运行,三通阀6导通第一出口,温度为设计供液温度ts的第一循环液受第一液泵p1的驱动从储液器2流出,通过供液管3分流给第一负载41和第二负载42,完成热交换温度为t3的第一循环液经回液管5收集,通过三通阀6进入热堆a端1a完成吸热升温返回储液器2,调节半导体热堆1的供电电能大小,精确调节半导体热堆1制热量,实现供液温度t1 = 设计供液温度ts;第二循环液在循环泵p2的驱动下在闭合环路循环,在热堆b端1b放热,在换热器7的第二换热管簇72从冷却水中吸热。

9.与已有技术相比,本发明的有益技术效果体现在以下方面:1、本发明将半导体热电制冷技术和自然冷却节能技术一体化,构建成具有半导体热电制冷、自然冷却 热电制冷、自然冷却和半导体制热四种工作模式的复合型精密控温系统,精确控制半导体热堆供电能量(自然冷却工作模式时精确控制冷却水流量),实现全天候、宽温带(

‑

50~70℃)精密温度控制和系统节能运行,为热控对象稳定、可靠、准确、高效工作提供必要的技术条件。

10.2、本发明设置了受三通阀控制通、断的“换热器7的第一换热管簇71”自然冷却换热支路,优先利用低温海水与第一循环液的天然温差实现自然冷却(以低温海水为自然冷源,低成本转移被控对象的热负荷),由附图3可知,在海水温度低于24℃的较宽区间都可以运行自然冷却实现节能;同时,半导体制热效率(1.5~1.9之间)远高于电加热≤1.0的能效,并有安全、可靠和应用便捷的优点,在冷热双供的应用场合优势明显;因此,在安全性、可靠性、机动性、安装性、维修性要求高的应用场合,不仅具有技术优势,节能性也较好。

11.3、本发明以海水为冷却介质,海水的温度变化范围较小(

‑

2~30℃),相对舰船广阔活动范围的外部空气环境温度变化较小,与采用空气作为冷却介质相比,半导体热电制冷(制热)系统有较高的热效率。采用半导体热堆作为人工冷热源的控温范围宽,制冷、供热切换便捷,热延迟远小于蒸气压缩制冷系统,具有结构简单、体积质量小、安装方便、可靠性高、长寿命、使用灵活方便、操作维护性好等特点。

12.4、本发明可以实现自动运行、远程监控和人机通讯和互动,且半导体热堆无需维护,利于实现无人值守。应用于舰船电子仓室、数据机房和岛屿的光电、磁电和微波设备的温度精密控制有一定的技术优势。

附图说明

13.图1为本发明的结构原理方框图。

14.图2为常规水冷半导体热堆控温系统结构原理方框图。

15.图3为本发明的工作模式与海水温区适配示意图。

16.图4为热堆制热电功率与低温热源海水温度的变化关系示意图。

17.图1

‑

2中标号:半导体热堆1、热堆a端1a、热堆b端1b、储液箱2、供液管3、第一负载41、第二负载42、回液管5、三通阀6、换热器7、第一换热管簇71、第二换热管簇72、供液泵p1、循环泵p2、冷却水泵p3、供液温度t1、海水温度t2、回液温度t3、热堆a端入口温度t4、冷却水排口p、冷却水进口j。

具体实施方式

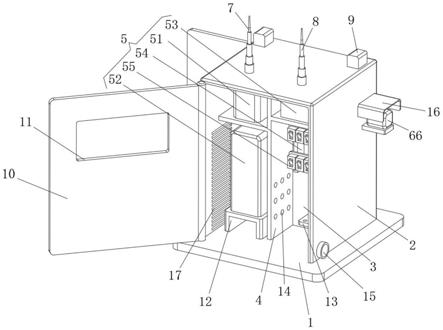

18.下面结合附图,通过实施例对本发明作进一步地描述。

实施例

19.参见图1,本实施例一种舰船用半导体热堆精密控温系统,包括:半导体热堆1、储液器2、供液泵p1、三通阀6、换热器7、供液泵p1、循环泵p2、冷却水泵p3及连接管路和负载。所述精密控温系统以半导体热堆1为冷热源,设置三通阀6,三通阀6的第二出口与换热器7的第一换热管簇71构成自然冷却支路,利用第一循环液与低温海水的自然温差实现传热。冷却水泵p3为变频泵。

20.本实施例液冷源系统以半导体热堆1为核心器件——冷热源,以半导体热堆1的二个换热通道的热堆a端1a和热堆b端1b构成二个循环液工作环路,以第一循环液和第二循环液为载体并通过二个循环流动,完成热量的交换与转移。

21.第一循环液工作环路:第一循环液从热堆a端1a进入储液器2,经供液泵p1后通过供液管3连接到热控用户的第一负载41和第二负载42,完成与热控用户热交换的第一循环液通过回液管5进入三通阀6入口,所述三通阀6的第一出口连接热堆a端1a入口,所述三通阀6的第二出口通过换热器7的第一换热管簇71连通着热堆a端1a入口。

22.第二循环液工作环路:由热堆b端1b、换热器7的第二换热管簇72和循环泵p2依次连接构成闭合环路。

23.换热器7为壳管式换热器,其壳程以海水为冷却介质,壳管内的换热管包括第一换热管簇71和第二换热管簇72两部分。第一换热管簇71的管内流动工质为第一循环液,第二换热管簇72的管内流动工质为第二循环液;第一循环液、第二循环液为适合低温环境的载冷剂乙二醇溶液,如工作环境不存在冻结风险,则采用纯净水或去离子水。与乙二醇溶液相比纯净水或去离子水的流动性相对较好,具有流动阻力小、传热系数较大、体积流量较小、腐蚀性较小的优点。循环液的选择依据是:1)在工作温度范围具有良好的流动性,不凝固;2)具有较大的比热容;3)传热性能好;4)具有防腐性等其他性能要求。

24.本实施例精密控温系统的工作温区为

‑

50~70℃,为舰(船)载微波设备和计算机房提供局部环境控制,第一循环液的允许供液温度范围为5~30℃,被控对象最佳工作环境温度为26

±

1.0℃。

25.本实施例精密控温系统安装在舰船的机舱内,所有流通管路设置绝热保护,不直接暴露于外界,但出于安全考虑,第一循环液和第二循环液均采用体积浓度45%的乙二醇水溶液。

26.设:供液温度为t1、冷却水温度为t2、回液温度为t3、热堆a端1a进口温度为t4、设计供液温度为ts;

本实施例精密控温系统具有制冷和制热二种工况,制冷工况半导体热堆1正向供电,热堆a端1a为冷端,热堆b端1b为热端;制热工况半导体热堆1逆向供电,热堆a端1a为热端,热堆b端1b为冷端。

27.精密控温系统共构成四个工作模式,分别为热电制冷、自然冷却 热电制冷、自然冷却和热电制热工作模式,为在

‑

50~70℃宽温带气候条件工作的设备提供精确的温度控制。

28.本实施例一种舰船用半导体热堆精密控温系统的控制方法,在满足制冷工况判定条件回液温度t3 ≥ 设计供液温度ts,同时又满足回液温度t3 > 冷却水温度t2的条件下,优先利用低温海水与第一循环液的天然温差实现自然冷却,以低温海水为自然冷源,低成本转移被控对象的热负荷,实现精密控温系统节能运行;参见图3,图中的实线为半导体热堆的制冷量,虚线为半导体热堆的耗电量,点划线为被控对象的热负荷,设额定工况被控对象热负荷恒定。结合液冷源系统的四个工作模式的控制操作及能量匹配情况,描述和分析如下:热电制冷工作模式:在满足冷却水温度t2 ≥回液温度t3 ≥设计供液温度 ts的条件下,冷却水泵p3运行,三通阀6导通第一出口,温度为设计供液温度ts的第一循环液受第一液泵p1的驱动从储液器2流出,通过供液管3分流给第一负载41和第二负载42,完成热交换温度为t3的第一循环液经回液管5收集,通过三通阀6进入热堆a端1a完成放热降温返回储液器2,调节半导体热堆1的供电电能大小,精确调节半导体热堆1的制冷量,实现供液温度t1 = 设计供液温度ts;第二循环液由循环泵p2驱动在闭合环路循环,在热堆b端1b吸热,在换热器7的第二换热管簇72放热。参见图3,在热电制冷工作模式区间,半导体热堆的制冷量等于热负荷,随着海水温度下降,热电制冷的热效率上升,半导体热堆1的电功率平缓下降。

29.自然冷却 热电制冷工作模式:在满足回液温度t3 > 冷却水温度t2、且热堆a端1a进口温度t4 > 设计供液温度ts的条件下,冷却水泵p3运行,三通阀6导通第二出口,温度为设计供液温度ts的第一循环液受第一液泵p1的驱动从储液器2流出,通过供液管3分流给第一负载41和第二负载42,完成热交换温度为t3的第一循环液经回液管5收集,通过三通阀6首先进入换热器7的第一换热管簇71放热,然后进入热堆a端1a继续放热降温返回储液器2,调节半导体热堆1的供电电能大小,精确调节半导体热堆1的制冷量,实现供液温度t1 = 设计供液温度ts;第二循环液受第二液泵p2驱动在闭合环路循环,在热堆b端1b吸热,在换热器7的第二换热管簇72放热。

30.参见图3,在自然冷却 热电制冷工作模式区间,由于自然冷却释放了部分热负荷,热电制冷只需弥补自然冷却的制冷量不足部分,自然冷却和热电制冷的放热量总和等于第一负载41与第二负载42的热负荷之和。随着海水温度的逐渐下降,第一循环液与海水的传热温差逐渐增大,自然冷却的放热量逐渐增大,热电制冷的制冷量需求逐渐减小,半导体热堆的电功率对应逐渐减小,直至为零,该时精密控温系统的电能消耗仅为泵的功率之和。

31.如半导体热堆1的供电电能减小至零,即满足热堆a端1a进口温度t4 = 设计供液温度ts的条件,则进入自然冷却工作模式。

32.自然冷却工作模式:半导体热堆1停止供电,循环泵p2停止运行,三通阀6第二出口导通,温度为设计供液温度ts的第一循环液受第一液泵p1的驱动从储液器2流出,通过供液

管3分流给第一负载41和第二负载42,完成热交换温度为t3的第一循环液经回液管5收集,通过三通阀6进入换热器7的第一换热管簇71完成放热降温,经过热堆a端1a返回储液器2,调节冷却水泵p3的流量,精确调节通过换热器7的第一换热管簇71的放热量,实现供液温度t1 = 设计供液温度ts。

33.参见图3,在自然冷却工作模式区间,半导体热堆停止工作电能消耗为零;随着海水温度的逐渐下降,自然冷却的传热温差逐渐增大,因此通过精确调节冷却水泵p3的转速(流量),控制自然冷却的放热量,实现精密控温系统供液温度的精确控制;在自然冷却工作模式中,精密控温系统中只有冷却水泵p3和供液泵p1运行,节能效果显著。

34.本发明设置了受三通阀6控制通、断的“换热器7的第一换热管簇71”,本文称为“自然冷却

”ꢀ

换热支路,目的是在满足回液温度t3 > 环境温度t2的条件下,优先利用低温海水与第一循环液的天然温差实现自然冷却,即以低温海水为自然冷源,低成本转移被控对象的热负荷,由图3可知,自然冷却 热电制冷和自然冷却二个工作模式都具备自然冷却的节能功能。舰船的活动范围广阔,外界气温变化范围大,但海水温度相对稳定,在合适的温度范围作为自然冷却的低温冷源节能潜力大。

35.制热工作模式:在满足回液温度t3 < 设计供液温度ts的条件下,半导体热堆1切换为逆向供电,热堆a端1a为热端、热堆b端1b为冷端,冷却水泵p3运行,三通阀6导通第一出口,温度为设计供液温度ts的第一循环液受第一液泵p1的驱动从储液器2流出,通过供液管3分流给第一负载41和第二负载42,完成热交换温度为t3的第一循环液经回液管5收集,通过三通阀6进入热堆a端1a完成吸热升温返回储液器2,调节半导体热堆1的供电电能大小,精确调节半导体热堆1制热量,实现供液温度t1 = 设计供液温度ts;第二循环液在循环泵p2的驱动下在闭合环路循环,在热堆b端1b放热,在换热器7的第二换热管簇72从冷却水中吸热。半导体制热效率通常在1.5~1.9范围,远高于电加热器的能效,并有安全、可靠和应用便捷的优点。图4为半导体热堆制热电功率与低温热源海水温度的变化关系示意图。

36.在低温或寒冷气候条件下,为确保被控对象稳定、可靠、准确、高效工作,精密控温系统必须创造适宜的微环境,目前微波等光电设备的环控系统普遍采用电加热器供热,电加热器的能效恒小于1,电加热器必须严格谨防过热、过流等情况发生。单级半导体热堆制热在高低温温差50℃时的能效在1.5~1.9范围,无过热、过流等风险,而且制热与制冷切换只需改变供电方向,简便、快捷;半导体热堆用于冷热双供、一机双效场合,不仅有一机两用、高效节能的功效,而且节省安装空间和设备总重量。

37.对于微波等光电设备和计算机系统,正常运行时热负荷较大,在低温季节通常不需要供热或供热量需求很小,但是在待机状态或冷启动时,为了保证快速启动、快速进入工作或战备状态,必须可靠、快捷、准确的达到设定温度,快速供热是必须的。

38.制冷(制热)量在万瓦级以下,尤其是小冷量应用等场合,应用半导体热电制冷(制热)技术及其控温系统具有独特的技术优势和便利。

39.本领域技术人员容易理解,以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。