1.本发明涉及无损检测领域,具体是一种基于降维技术的冷轧薄板屈服和抗拉强度在线检测方法。

背景技术:

2.冷轧带钢生产中,低碳钢因为其易加工性,是钢厂的下游用户,如汽车,家电行业的重要原材料。下游用户对带钢的基材性能各项指标要求严格。其中,冷轧薄板的强度指标,(包括屈服强度和抗拉强度)的大小和稳定性是衡量产品质量好坏的重要标准,是产品设计和选材时的主要依据。向用户提供具有准确的、合格的强度指标的带钢是钢厂提高其市场竞争力的前提条件之一。

3.当前国内钢铁企业对冷轧薄带钢强度特性的检测主要有两种,一是离线拉伸法,二是剩磁测量法,下文阐述各自的特点。

4.离线拉伸法:这是目前广泛采用的方法。即在一卷带钢的某个部位,如头、尾切样,然后送到拉伸测试机上进行拉伸测试,获取试样的强度值,由此来推断一段带钢的强度值。这种方法的优点是简单,结果直接,且精度高。但这种方法存在如下弊端:其一,数据时滞大,常常数小时甚至一天之后方能获取测量值,对生产过程的帮助有限,在线控制更无从谈起。其二,数据不完整,仅能反应一卷带钢头、尾的物理特性数据值,存在用户端满意度低的问题。其三,剪切浪费。机组在生产时,由于某种原因停机或者低速生产,为了维持“头、尾合格,则中间也合格”的经验判断,此时通常要切除一段“疑似不合格”的带钢。切多少没有判断标准,只能尽量多切,显然造成了浪费。其四,需要全天候有人在机旁作业,劳动强度高,人工成本高。

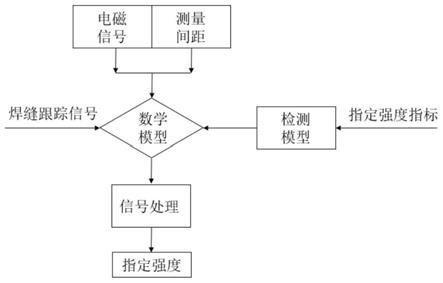

5.剩磁测量法:这是最先由欧洲钢厂提出的方法,主要原理是采用脉冲磁场激励的方法。详见图1。带钢运行经过两组托辊之间,该区域带钢的上下布置有测量装置,该测量方法本质上采用的是对电磁材料进行磁化,之后在运行的下游布置剩磁信号获取线圈。特别需要指出的是,这种检测方法从电磁检测来看,是单一检测。即只有一个电磁型号,业内常称为impoc值。

6.目前,该种电磁检测方法也可以检测带钢的强度,包括屈服强度rp,和抗拉强度rm,由文献知其分别检测模型如下:

7.r

p

=k0 k1·

im k2·

th k3·

skd k4·

tld

ꢀꢀ

(1)

8.r

m

=l0 l1·

im l2·

th l3·

skd l4·

tld

ꢀꢀ

(2)

9.上文的式(1)和(2)中的符号名称,意义,数据来源如下:

10.符号名称定义数据来源rp:屈服强度 rm:抗拉强度 k0,k1,k2,k3,k4:屈服强度计算系数试验获取l0,l1,l2,l3,l4:抗拉强度计算系数试验获取

im:剩磁参数仪表检测得到th:带钢厚度外部数据输入skd:生产线平整机延伸率外部数据输入tld:生产线拉伸矫直机延伸率外部数据输入

11.从上表可知,剩磁法测量带钢的强度,其模型的输入变量有四项,但仅有一项是电测参数值,即剩磁值(im),其他三项为机组计算机传送给检测计算机的特征值。各自的系数k0,k1,k2,k3,k4以及l0,l1,l2,l3,l4在应用时,实际机组上通过试验获得。

12.这种检测方法的优点是,设备简单,检测模型易构建。缺点是,其检测原理仅仅采用了一项电磁特性值(即剩磁值impoc),模型很多长度上依赖带钢和生产线的工艺参数,检测精度容易受这些参数影响。另外必须装在平整机和拉伸矫直机之后,对于有些未装备这些设备或者装备了不投入的场合下,模型的检测仅仅取决于带钢的厚度和剩磁值,测量的适用性相对较弱。

技术实现要素:

13.本发明为了解决现有技术的问题,提供了一种基于降维技术的冷轧薄板屈服和抗拉强度在线检测方法,该方法通过对运行的带钢施加综合的电磁检测,实时获取多个电磁信号,所开发的方法不依赖机组的工艺实时参数,如平整机有关的工艺参数,从而实现在线精确测量冷轧薄板屈服强度和抗拉强度的目的。

14.一种基于降维技术的冷轧薄板屈服和抗拉强度在线检测方法,由在线测量的一组电磁参数经过降维技术转换后的数组、带钢和传感器之间的间距实际波动值以及当前带钢厚度作为输入,通过多元线性回归统计模型,来计算得到;所述的多元线性回归统计模型基本形式如下:

[0015][0016][0017]

其中rp为屈服强度,rm为抗拉强度;

[0018]

a

rp

和a

rm

为电磁参数主成分回归方程中的常数项,单位为mpa;

[0019]

c

i

为电磁参数主成分的权重系数;

[0020]

x

i

为电磁参数主成分;

[0021]

b

rm

和b

rp

为测量间距g波动的权重系数,单位为mpa/mm;

[0022]

在实际使用中,x和g是变量,实现在线测量计算。

[0023]

所述的电磁参数包括切线磁场谐波分析、多频涡流、巴克豪森噪声、增量磁导率四种方法的综合测量,共计41个电磁参数,对不同方法特征参数分别进行主成分分析,并经过成分矩阵转换,提取有效贡献的主要成分共10个。

[0024]

对于测量间距g,当2mm≤g≤6mm时,实际波动值引入到数学模型中,当g>6mm或者g<2mm时,导致电磁参数偏差大,此时系统处于异常状态。

[0025]

所述的主成分分析法将数据从原来的坐标系转换到了新的坐标系,第一个新坐标轴选择的是原始数据中方差最大的方向,第二个新坐标轴的选择与第一个坐标轴正交且具

有最大方差的方向,重复以上过程,重复次数为原始特征数,执行以上操作后,大部分方差都包含在最前面的几个新坐标轴中,余下的坐标轴则忽略。

[0026]

本发明有益效果在于:可以用来对在线运行的带钢的屈服强度和抗拉强度进行在线检测,获取带钢全长高密度的数据值,在10%的相对误差精度范围内,样本合格率为90%以上。

附图说明

[0027]

图1为基于剩磁检测原理的强度在线检测方法示意图。

[0028]

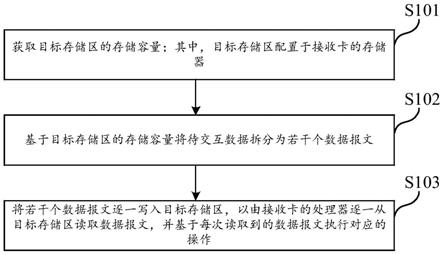

图2为本发明的系统组成图。

[0029]

图3为现场硬件单元中电磁检测单元在线工作位置示意图。

[0030]

图4为现场硬件单元中电磁检测单元下降位置示意图。

[0031]

图5为本专利的硬件配置示意图。

[0032]

图6为屈服强度和抗拉强度的计算流程图。

[0033]

图7为rp计算结果。

[0034]

图8为rm计算结果。

具体实施方式

[0035]

下面结合附图对本发明做进一步说明。

[0036]

本发明的系统组成详见图2。完整的检测系统包括在线的检测硬件系统,配套的软件系统,数学模型,以及相应的数据接口和计算机网络等。

[0037]

硬件检测系统如附图3所示。带钢1通常以0

‑

300m/min的速度运行,带钢经由两根前后布置的托辊2,实现带钢的运行轨迹线稳定。托辊2之间布置有可以升降和宽向横移的电磁检测单元3。电磁检测单元3置于运行带钢下方,由控制系统实现其升降和横移。硬件检测系统中还包括测距仪表4,作用是实时测量电磁检测单元3与带钢1下表面的间距并发送到控制计算机中。探头升降装置5实现电磁检测单元3的上下动作,机械限位装置6保障电磁检测单元3与带钢1之间的安全距离。

[0038]

特别地,带钢的下表面和探头表面之间的距离7是关键参数,由于带钢运行时有抖动,以及薄带钢固有的板性的波动等外部因素影响,带钢的间距是微幅波动的,通过测距仪表4进行实时测量,其目标值为4mm,允许波动范围为

±

2mm,该参数称为g,作为检测数学模型的一个输入。特别要说明的是,测量间距g,当2mm≤g≤6mm时,测量有效,可以对检测结果进行修正,当g>6mm或者g<2mm时,系统处于异常状态,检测条件不满足。图3,图4分别为电磁检测单元在线和下降位置。

[0039]

电磁检测硬件单元,是检测的物理基础。其集成现有成熟技术。本技术方案中检测系统综合应用了切线磁场谐波分析、多频涡流、巴克豪森噪声、增量磁导率、电磁超声五种电磁检测方法。上述五种检测装置是成熟产品,可以市购。由于每个电磁方法输出为一个曲线信号。为了便于应用,上述五个电磁检测的结果曲线,通过定义转化为若干量化参数来表征,这是检测仪表自身技术,不是本专利需要重点展开的内容。

[0040]

综上,集成的检测系统中最多输出44个电磁参数,而在实际使用中,这些参数可以同时获取。根据不同的被测对象,不同的电磁参数有不同的特性,通过相关性分析的方法来

确定强关联的电磁参数,并采用主成分分析(pca)来实现电磁参数个数的取舍。

[0041]

下文分别阐述rp和rm的计算流程,pca降维技术选取电磁特征参数原理,在线检测方法和数学模型。

[0042]

屈服和抗拉强度的在线预测是基于多元线性回归来实现的。

[0043]

主成分分析(principal component analysis,pca)是采用降维的思想,在力求数据信息丢失很少的前提下,对高维变量空间进行重新组合,把多个指标利用正交旋转转化为少数几个综合指标的多元统计分析方法。在pca中,数据从原来的坐标系转换到了新的坐标系,第一个新坐标轴选择的是原始数据中方差最大的方向,第二个新坐标轴的选择与第一个坐标轴正交且具有最大方差的方向,重复以上过程,重复次数为原始特征数。执行以上操作后,大部分方差都包含在最前面的几个新坐标轴中,余下的坐标轴则可以被忽略。

[0044]

采用该方法将错综复杂的变量转化生成的综合指标变为主成分,其中每个主成分都是原始变量的线性组合,以此实现数据的降维处理。

[0045]

pca的原理描述如下:

[0046]

用涉及事物的p个指标的随机向量x=(x1,x2,

…

,x

p

)

′

来做线性组合,则:

[0047][0048]

若上述方程中的系数满足以下2个条件,则该系数值就分别称为y1,y2,

…

,y

p

的第一,第二,

…

,第p个主成分,选取累积贡献率最大的主成分个数作为最终的输出结果,即:

[0049]

1)

[0050]

2)y

i

与y

j

不相关(i≠j,j=1,2,3

…

,p);

[0051]

综上,pca的求解遵循以下步骤:

[0052]

1)原始数据标准化。

[0053]

采集p维随机向量,构造样本阵。为消除变量之间的量纲影响并提高模型计算精度,对变量数据进行标准化处理。采用z

‑

score标准化方法基于原始数据的均值和标准差进行数据的标准化,经过处理的数据符合标准正态分布,其均值为0,标准差为1。转换函数如下式所示,标准化处理后计算各变量之间的协方差矩阵。

[0054][0055]

式中为原始数据的均值;为原始数据的标准差。

[0056]

2)求协方差矩阵特征值及特征向量。计算协方差矩阵的特征向量为λ1≥λ2≥

……

≥λ

p

,相应的单位特征向量为u1,u2,

…

,u

p

。其中转换矩阵a=u',即a的第i行就是协方差矩阵的第i个特征根对应的单位特征向量u

i

,且第i个主成分y

i

的方差就等于协方差矩阵的第i个特征根λ

i

。

[0057]

3)计算方差贡献率及累积贡献率。第k个主成分y

k

的方差贡献率如下式所示:

[0058][0059]

若取m(m<p)个主成分,则主成分y1,y2,...,y

m

的累积贡献率如下式所示:

[0060][0061]

4)选取主成分个数。主成分个数的选取一般取决于累积方差贡献率。通常取m个主成分使得方差的累积贡献率达到95%以上,则对应的前m个主成分的样本信息量包含p个原始变量所能提供的绝大部分信息。

[0062]

经由数据试验和分析,从41个电磁参数及其扩展项中,得到成分矩阵以及成分参数方差贡献率如下表,经过成分矩阵转换,提取有效贡献的主要成分共10个可以用于计算带钢的rp和rm特性。

[0063]

表1成分矩阵表

[0064][0065][0066]

表2成分参数及其方差贡献率

[0067]

[0068]

计算屈服强度和抗拉强度的数学模型模型结构:三层结构:输入层、隐含层、输出层,其中

[0069][0070]

其中rp为屈服强度,rm为抗拉强度;

[0071]

a

rp

和a

rm

为电磁参数主成分回归方程中的常数项,单位为mpa;ci为电磁参数主成分的权重系数;

[0072]

xi为电磁参数主成分;

[0073]

b

rp

和b

rm

为测量间距gap波动的权重系数,单位为mpa/mm;

[0074]

在实际使用中,x和g是变量,实现在线测量计算。

[0075]

通过一定规模的数据试验,得到a,ci,b分别如下:

[0076]

a

rp

=199.082,a

rm

=2.392和电磁参数主成分集x相对应的c系数详见下表

[0077]

x系数系数值x1c1

‑

310.8409757x2c2

‑

766.128088x3c3

‑

761.2107198x4c4

‑

31.09549448x5c551.19184873x6c6

‑

342.3293285x7c7142.7288927x8c8

‑

41.99273282x9c945.0117432x10c1010.09945932

[0078]

a

rm

=486.726,b

rm

=

‑

1.729和电磁参数主成分集x相对应的c系数详见下表

[0079]

x系数系数值x1c1

‑

142.282527x2c2

‑

662.8233252x3c3

‑

554.8560868x4c4

‑

43.89589424x5c542.28753928x6c6

‑

303.7676912x7c7101.0772185x8c8

‑

22.80325948x9c934.53022377x10c103.884399931

[0080]

在一条生产线上应用了本专利技术,应用到一卷带钢的屈服强度和抗拉强度的在线检测技术方案参见前文。该卷带钢厚度为0.7mm,宽度为1585mm,在线检测系统有418个输

出。

[0081]

表3屈服强度(rp)在线检测数学模型训练数据集(部分)

[0082][0083][0084]

表4抗拉强度(rm)在线检测数学模型训练数据集(部分)

[0085] 训练

‑

1训练

‑

2训练

‑

3训练

‑

4训练

‑

5训练

‑

6训练

‑

7训练

‑

8训练

‑

9训练

‑

10x10.9190.9390.9300.9320.9610.9080.9200.9810.9200.905x23.2023.1393.1213.1143.1673.2053.1363.1613.1403.126x3

‑

3.122

‑

3.123

‑

3.091

‑

3.049

‑

3.145

‑

3.128

‑

3.222

‑

3.171

‑

3.060

‑

3.188x41.6871.1781.0111.3731.1561.9041.0250.7751.5301.134x57.3155.7665.2736.8136.3158.1434.8775.5996.7275.659x6

‑

0.811

‑

0.790

‑

1.225

‑

0.656

‑

0.210

‑

0.535

‑

0.529

‑

0.063

‑

1.143

‑

0.397x7

‑

2.404

‑

1.897

‑

3.640

‑

0.6841.423

‑

1.675

‑

2.9642.614

‑

3.372

‑

2.437x82.2441.688

‑

1.7933.2596.6764.2801.9047.506

‑

0.4342.907x99.6968.1687.5346.5176.47010.60513.0044.8518.10612.778x10

‑

5.173

‑

5.110

‑

4.346

‑

4.962

‑

5.776

‑

5.558

‑

5.964

‑

5.935

‑

4.321

‑

6.033

[0086]

将所开发的模型用于模型检验,详见下表,对五个样本的低碳钢的模型计算值和离线试样测试值对比,按照相对误差10%的要求,合格率为100%。表明该模型具体在线检测屈服强度(rp)和抗拉强度(rm)的技术要求。

[0087]

表5屈服强度(rm)模型检验结果(部分)

[0088] 测试

‑

1测试

‑

2测试

‑

3测试

‑

4测试

‑

5模型计算值(mpa)166.655166.524160.738160.246157.342试样拉伸值(mpa)168167162158160误差(mpa)

‑

1.345

‑

0.476

‑

2.2624.246

‑

2.658相对误差(%)

‑

0.807

‑

0.286

‑

1.4162.617

‑

1.689

[0089]

表6抗拉强度(rp)模型检验结果(部分)

[0090] 测试

‑

1测试

‑

2测试

‑

3测试

‑

4测试

‑

5模型计算值(mpa)288.289287.077289.701291.905289.026试样拉伸值(mpa)288284281299293误差(mpa)0.2893.0778.701

‑

7.095

‑

3.974

相对误差(%)0.1001.0723.003

‑

2.431

‑

1.375

[0091]

将模型用于一卷带钢的实时检测,全长方向的屈服强度(rp)和抗拉强度(rm)的检测结果如下。比之现有技术的只能剪切试样来测试,数据量和实时性均大大提升。

[0092]

rp计算结果和rm计算结果分别如图7和图8所示。

[0093]

上述方法用于某生产线500卷seddq带钢的rp和rm在线测量,并头尾各取样一样,采用离线拉伸测试的方法获得强度值,各自共1000组,所得到的结果和在线测量的对应的位置值比较,可信度为rp:97.4%,rm:98.3%。

[0094]

本发明具体应用途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。