1.本发明属于胶凝材料技术领域,尤其涉及一种空间纤维网状固定的多重骨料复合材料及其制备方法。

背景技术:

2.目前,人造胶凝材料往往是由水、凝胶体、不同类型和尺寸的骨料按一定比例配合,以水泥混凝土为例,原材料包括水泥、砂、石块等。原材料经过加水、搅拌,浇筑、振捣及养护形成的人造石材。一些重骨料,如石块(约3.0吨/m3)的密度往往明显高于液化胶凝材料中的水(密度1.0吨/m3),骨料受自身重力作用而在液化胶凝材料中下沉,致使其分布不均匀。反之,一些轻质骨料,如陶粒,其密度(0.3~0.9kg/m3),其密度明显低于水,在搅拌中往往上浮,导致分布同样不均匀。这种差异导致胶凝材料的力学性能下降,更严重者将导致粗骨料从拌合物中分离产生离析现象,大大降低了硬化后凝胶的质量。

3.为了避免粗骨料下沉或上浮产生的不利影响,传统方法通常采用调整配合比的方法,主要是改变液化凝胶的稠度来抑制骨料的下沉或上浮。这种措施往往导致液化胶凝材料过于粘稠,损害了流动性,出现泵送困难和骨料均布率波动较大等问题。

4.通过上述分析,现有技术存在的问题及缺陷为:

5.人造胶凝材料往往是由水、凝胶体、不同类型和尺寸的骨料按一定比例配合,以水泥混凝土为例,原材料包括水泥、砂、石块等。原材料经过加水、搅拌,浇筑、振捣及养护形成的人造石材。一些重骨料,如石块(约3.0吨/m3)的密度往往明显高于液化胶凝材料中的水(密度1.0吨/m3),骨料受自身重力作用而在液化胶凝材料中下沉,致使其分布不均匀。反之,一些轻质骨料,如陶粒,其密度(0.3~0.9kg/m3),其密度明显低于水,在搅拌中往往上浮,导致分布同样不均匀。这种差异导致胶凝材料的力学性能下降,更严重者将导致粗骨料从拌合物中分离产生离析现象,大大降低了硬化后凝胶的质量。

6.解决以上问题及缺陷的难度为:

7.为了防止骨料的上浮或下沉,往往人为减小水量,导致液化胶凝材料过于粘稠,流动性不好,出现泵送困难和骨料均布率波动较大的问题。

8.解决以上问题及缺陷的意义为:

9.通过加入与水密度接近的纤维,在液态的胶凝材料中形成均匀的3d的网状结构,从而实现对高密度或低密度骨料的束缚,从而保证高密度或低密度骨料在液态胶凝材料中不出现下沉或上浮,从而保证了材料的均匀性,提升了材料的品质。

技术实现要素:

10.针对现有技术存在的问题,本发明提供了一种空间纤维网状固定的多重骨料复合材料及其制备方法。

11.本发明是这样实现的,一种空间纤维网状固定的多重骨料复合材料,所述空间纤维网状固定的多重骨料复合材料包括:水硬性或气硬性的胶凝材料、均匀分散为立体三维

空间网状结构的纤维和不同密度的骨料。

12.进一步,所述空间纤维网状固定的多重骨料复合材料由水硬性或气硬性的粉料200

‑

800份,密度介于0.5吨/m3~3.5吨/m3的粗骨料500

‑

800份,0.5吨/m3~3.5吨/m3细骨料500

‑

800份,水200

‑

550份,减水剂5

‑

40份以及纤维3

‑

50份组成。

13.进一步,所述纤维包括但不限于聚乙烯纤维、聚丙烯纤维;所述纤维在长度方向为直线、折线、波浪、螺旋形中的一种;

14.所述纤维直径为10

‑

50μm,长度为8

‑

50mm,长径比>200。

15.进一步,所述骨料为单一天然骨料、再生骨料、工业废渣中的其中一种或多种。

16.进一步,所述纤维的密度与水相比,正负不超过30%,即所述纤维密度为0.7吨/m3~1.3吨/m3;

17.所述粗骨料的最大粒径直径不大于纤维长度的1.5倍,即所述骨料的密度介于0.5吨/m3~3.5吨/m3。

18.进一步,所述纤维长度不小于粗骨料最大粒径的0.75。

19.本发明的另一目的在于提供一种空间纤维网状固定的多重骨料复合材料制备方法,所述空间纤维网状固定的多重骨料复合材料制备方法包括:

20.将一定长度、与水的密度相近的纤维置入液化的胶凝体内形成三维、弥散的网状分布;再辅以液化胶凝的内聚性,将密度与水存在明显不同的粗骨料均匀、悬浮地固定在液化胶凝内;液化胶凝固硬化后即可得到纤维、骨料与硬化凝胶的复合体系。

21.进一步,所述空间纤维网状固定的多重骨料复合材料制备方法包括以下步骤:

22.步骤一,将混凝土的胶凝材料加入搅拌容器中充分搅拌混合,加入水继续搅拌均匀;

23.步骤二,加入纤维继续搅拌,令纤维分散均匀;将不同粒径的骨料缓缓倒入搅拌容器中;

24.步骤三,待骨料充分搅拌后,将材料倒入模具中,即得到空间纤维网状固定的多重骨料复合材料。

25.本发明的另一目的在于提供一种所述空间纤维网状固定的多重骨料复合材料在人造石材上的应用。

26.本发明的另一目的在于提供一种所述人造石材在建筑领域上的应用。

27.结合上述的所有技术方案,本发明所具备的优点及积极效果为:本发明利用纤维与水的密度接近,可以在液态胶凝材料中悬浮,从而实现均匀分散,在液态材料中均匀分布形成的三维空间网状;纤维与胶凝材料的内聚力对抗液体对骨料的浮力以及骨料的重力,从而形成了对骨料在液态胶凝中的束缚,实现不同密度及不同粒径的粗骨料的空间均匀分布,彻底解决骨料在自身重力或施工振捣过程中的骨料下沉或上浮致使其在基体空间中分布不均匀问题。此外,由于纤维的存在,纤维可以抑制裂缝的出现,降低裂缝扩展速度,减少裂缝宽度,延缓裂缝演变成致命裂缝速度,从而提高材料的力学性能。

附图说明

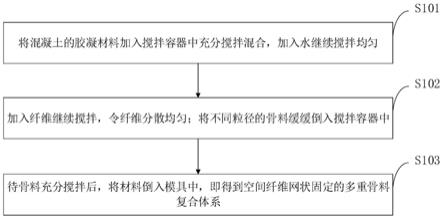

28.图1是本发明实施例提供的空间纤维网状固定的多重骨料复合材料制备方法流程图。

29.图2(a)是本发明实施例提供的纤维网状对于液化素水泥混凝土骨料分布及裂缝扩展示意图。

30.图2(b)是本发明实施例提供的纤维网状对于液化纤维网状结构骨料分布及裂缝扩展示意图。

31.图2(c)是本发明实施例提供的纤维网状对于经过优选的液化纤维网状结构骨料分布及裂缝扩展示意图。

32.图3是本发明实施例提供的骨料无纤维束缚的混凝土的脆性的试验过程展示图。

33.图4是本发明实施例提供的空间纤维网状固定的多重骨料复合材料的压不碎、可弯曲的试验过程展示图。

具体实施方式

34.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

35.针对现有技术存在的问题,本发明提供了一种空间纤维网状固定的多重骨料复合材料及其制备方法,下面结合附图对本发明作详细的描述。

36.本发明实施例提供的空间纤维网状固定的多重骨料复合材料包括:水硬性或气硬性的胶凝材料、均匀分散为立体三维空间网状结构的纤维和不同密度的骨料。

37.本发明实施例提供的材料由水硬性或气硬性的粉料200

‑

800份,密度介于0.5吨/m3~3.5吨/m3的粗骨料500

‑

800份,0.5吨/m3~3.5吨/m3细骨料500

‑

800份,水200

‑

550份,减水剂5

‑

40份以及纤维3

‑

50份组成。

38.本发明实施例提供的纤维包括但不限于聚乙烯纤维、聚丙烯纤维;所述纤维在长度方向为直线、折线、波浪、螺旋形中的一种。

39.本发明实施例提供的纤维直径为10

‑

50μm,长度为8

‑

50mm,长径比>200。

40.本发明实施例提供的骨料为单一天然骨料、再生骨料、工业废渣中的其中一种或多种。

41.本发明实施例提供的纤维的密度与水相比,正负不超过30%,即所述纤维密度为0.7吨/m3~1.3吨/m3。

42.本发明实施例提供的粗骨料的最大粒径直径不大于纤维长度的1.5倍,即所述骨料的密度介于0.5吨/m3~3.5吨/m3。

43.本发明实施例提供的纤维长度不小于粗骨料最大粒径的0.75。

44.本发明实施例提供的空间纤维网状固定的多重骨料复合材料制备方法包括:

45.将一定长度、与水的密度相近的纤维置入液化的胶凝体内形成三维、弥散的网状分布;再辅以液化胶凝的内聚性,将密度与水存在明显不同的粗骨料均匀、悬浮地固定在液化胶凝内;液化胶凝固硬化后即可得到纤维、骨料与硬化凝胶的复合体系。

46.如图1所示,本发明实施例提供的空间纤维网状固定的多重骨料复合材料制备方法包括以下步骤:

47.s101,将混凝土的胶凝材料加入搅拌容器中充分搅拌混合,加入水继续搅拌均匀;

48.s102,加入纤维继续搅拌,令纤维分散均匀;将不同粒径的骨料缓缓倒入搅拌容器

中;

49.s103,待骨料充分搅拌后,将材料倒入模具中,即得到空间纤维网状固定的多重骨料复合材料。

50.下面结合具体实施例对本发明的技术方案做进一步说明。

51.实施例1

52.本实施例采用聚乙烯纤维(pe)在水泥混凝土凝胶中形成网状结构,并加入重质粗骨料来验证该专利的可行性。原材料水泥500份(po.525硅酸盐水泥),粉煤灰200份;粗骨料800份(玄武岩,密度2.8吨/m3),河砂(密度2.5吨/m3)800份,减水剂(聚羧酸减水剂)5份、水(清洁的自来水)350份,将上述材料按比例混合形成干粉。纤维为聚乙烯纤维直径为30μm,长度为21mm,长径比700,抗拉强度3100mpa,骨料采用平均15mm的玄武岩。本实例空间纤维网状固定的多重骨料复合材料制备过程如下所示:

53.将原材料加入搅拌机中,干粉搅拌2min,使干粉混合均匀;

54.加入减水剂与水的混合液体,搅拌2

‑

3min,使干粉液化;

55.缓慢加入纤维,搅拌4min,保证纤维分散均匀,避免结团现象;

56.缓慢加入粗骨料,搅拌2

‑

3min,保证骨料分散均匀;

57.搅拌完成后,放入模具浇筑成型,在空气中养护28d。

58.硬化后,粗骨料在基体中分散均匀。且由于纤维的存在,材料具有良好的断裂韧性,具有良好的力学性能,具体可参见附图说明中的液化。

59.实施例2

60.本实施例采用聚丙烯纤维在水泥混凝土凝胶中形成网状结构,并加入轻质粗骨料来验证该专利的可行性。原材料水泥400份(po.425硅酸盐水泥),粗骨料800份(陶粒,密度0.5吨/m3),河砂(密度2.5吨/m3)700份,减水剂(聚羧酸减水剂)4份、水360份,将上述材料按比例混合形成干粉。纤维为聚丙烯纤维直径为40μm,长度为12mm,长径比300,抗拉强度800mpa,骨料采用平均10mm的陶粒。本实例空间纤维网状固定的多重骨料复合材料制备过程如下所示:

61.将原材料加入搅拌机中,干粉搅拌3min,使干粉混合均匀;

62.加入减水剂与水的混合液体,搅拌2

‑

3min,使干粉液化;

63.缓慢加入纤维,搅拌3min,保证纤维分散均匀,避免结团现象;

64.缓慢加入陶粒,搅拌3min,保证陶粒分散均匀;

65.搅拌完成后,放入模具浇筑成型,在空气中养护28d。

66.硬化后,粗骨料在基体中分散均匀。且由于纤维的存在,材料具有良好的断裂韧性,具有良好的力学性能,具体可参见:图2(a)纤维网状对于液化素水泥混凝土骨料分布及裂缝扩展示意图。图2(b)纤维网状对于液化纤维网状结构骨料分布及裂缝扩展示意图。图2(c)纤维网状对于经过优选的液化纤维网状结构骨料分布及裂缝扩展示意图。图3的骨料无纤维束缚的混凝土的脆性的试验过程展示图;图4空间纤维网状固定的多重骨料复合材料的压不碎、可弯曲的试验过程。

67.在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗

示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

68.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。