一种5g移动通信基站设备上的线路组装设备

技术领域

1.本发明涉及到自动化装配领域,尤其涉及到一种5g移动通信基站设备上的线路组装设备。

背景技术:

2.5g基站是专门提供5g网络服务的公用移动通信基站。按照逻辑功能划分,5g基站可分为5g基带单元与5g射频单元,二者之间可通过cpri或ecpri接口连接;截至2021年6月,已建成 5g 基站近 85 万个,形成全球最大 5g 独立组网网络。

3.在5g基站大量普建的同时,需要用到大量的线路线束,线路在加工时装通常需要先将成卷的线束按一定长度进行裁切,然后对裁切以后的线束一端端部进行加工组装,进行镀锌和锡膏压装,然后将组装完成的线束应用到基站内,线束一端端部的加工组装通常又包括上线、裁切﹑镀锡、压装等系列动作,过程是相当复杂繁琐。

4.目前市面的上设备无法实现有效衔接,大多都需要人工操作来实现,线路的加工组装还无法实现全自动化生产,不仅工作效率低,而且人工劳动强度高,因此,现有技术存在缺陷,需要改进。

技术实现要素:

5.为了解决现有技术存在的缺陷,本发明提供了一种5g移动通信基站设备上的线路组装设备来解决上述问题。

6.本发明提供的技术文案,一种5g移动通信基站设备上的线路组装设备,包括工作板、线路载具输送线、载具上料机构、载具下料机构、线路驱动机构、线路压紧装置、线路镭射机、载具传输机构一、载具传输机构二、载具翻转机构、线路推送定位机构、端头剪切装置、端头镀锡机构、线路锡膏焊接机构、载具压紧机构和线路下料装置;所述线路载具输送线固定于工作板的底部,所述载具上料机构和载具下料机构分别安装于工作板的左右两侧,所述载具传输机构一、载具翻转机构和载具传输机构二从前到后依次安装于工作板的中部;所述线路驱动机构和线路压紧装置分别安装于载具传输机构一的前后两侧,所述线路镭射机安装于线路压紧装置的左侧,所述线路推送定位机构和端头镀锡机构分别安装于载具翻转机构的前后两侧,所述端头剪切装置安装于端头镀锡机构的右侧,所述载具压紧机构和线路下料装置分别安装于载具传输机构二的前后两侧,所述线路锡膏焊接机构安装于线路下料装置的右侧。

7.优选的,所述线路载具输送线包括载具供料输送线和载具收料输送线;所述载具供料输送线和载具收料输送线依次安装于工作板的底部;所述载具送料输送线包括驱动电机一、减速机、输送轨道、输送皮带和驱动皮带;所述输送轨道通过若干轨道支撑板安装于工作板的底部,所述输送轨道的前后两端均转动连接输送转轴,所述输送皮带套接在输送转轴上,所述输送轨道右端的输送转轴上设置从动轮,所述减速机安装于输送轨道的右端,所述减速机的输出端设置驱动轮,所述驱动电机一的输出轴与减速机连接,所述驱动路与

从动轮之间通过同步带套接。

8.优选的,所述载具上料机构包括上料支撑板、载具档罩、无杆气缸一、伸缩气缸一、伸缩定位板一、上料顶柱和载具承载板;所述上料支撑板垂直安装于工作板上,所述载具档罩安装于上料支撑板的顶端,所述无杆气缸一垂直安装于上料支撑板上,所述上料支撑板的中部设有滑孔,所述载具承接板的底部与无杆气缸一固连,所述伸缩定位板一安装于上料支撑板的后壁,所述伸缩气缸一安装于伸缩定位板一上,所述上料顶柱安装于伸缩气缸一的输出轴。

9.优选的,所述线路驱动机构包括线路输送架、线路切断组件、线路排布输送装置、驱动电机二、排线定位板和上料输送带;所述线路输送架安装于工作板的一侧,所述线路排布输送装置通过底部的滑座滑动安装于线路输送架的右端,所述排线定位板安装于线路输送架的左端,所述线路切断组件安装于线路排布运输装置的右侧,所述驱动电机二安装于线路输送架的底端,所述驱动电机二的输出端固连线路驱动轮,所述线路输送架的中部设置线路从动轮,所述上料输送带套接在线路驱动轮和线路从动轮上,所述上料输送带上固定锁紧块,所述锁紧块的上端安装输送延伸板,所述输送延伸板的顶端与线路排布 输送装置的底部固连。

10.优选的,所述线路压紧装置包括压紧支撑架、手指气缸、手指定位板、上压紧座、下压气缸三和下压顶轴;所述压紧支撑架安装于载具传输机构一的一侧,所述手指气缸安装于压紧支撑架上,所述上压紧座安装于压紧支撑架的顶端,所述下压气缸三通过下压定位板三固定于上压紧座上,所述下压顶轴安装于下压气缸三的输出端。

11.优选的,所述载具传输机构一包括伸缩气缸二、载具输送轨道一、载具输送底板、载具输送条和若干轨道定位柱;所述载具输送底板安装于工作板上,所述载具输送底板的后侧安装轨道承接板,所述载具输送轨道一通过轨道定位柱安装于载具承接板上,所述载具输送条滑动安装于载具承接板前壁的滑轨内,所述载具输送条上均有设有若干载具推块,所述载具推块上内嵌入推板,所述伸缩气缸二水平安装于载具输送底板上,所述伸缩气缸二的输出端通过载具延伸板与载具输送条连接。

12.优选的,所述载具翻转机构包括翻转底板、两个翻转支撑板、顶升气缸三、顶升定位板三、载具输送轨道二、两个翻转支撑座、翻转转轴、翻转轮、翻转滑动座和翻转定位块;所述翻转底板通过翻转定位柱安装于工作板上,所述翻转支撑座分别安装于翻转底板的左右两端,所述翻转转轴的两端分别转动连接在翻转支撑座内,所述翻转轮固定套接在翻转转轴上,两个所述翻转支撑板分别固定套接在翻转转轴的两端,所述载具输送轨道二固定于翻转支撑板上,所述顶升定位板三垂直安装于翻转底板的一侧,所述顶升气缸三固定于顶升定位板三的底端,所述翻转滑动座与顶升定位板三上的滑轨滑动连接,所述顶升气缸三的输出端与翻转滑动座的底部固连,所述翻转定位块的一端与翻转滑动座连接,另一端与翻转轮固连。

13.优选的,所述线路推送定位机构包括推送支撑架、推送定位板、伸缩气缸三、推送滑动座、推动滑动板、下压气缸四和下压定位板四;所述推送支撑架固定于工作板上,所述推送定位板安装于推送支撑架上,所述伸缩气缸三通过伸缩定位板三水平安装于推送定位板上,所述推送滑动座通过底部的滑座与推送定位板上的滑轨滑动连接,所述伸缩气缸三的输出端与推送滑动座的一端固连,所述下压定位板四固定于推送滑动座的顶端,所述下

压气缸四垂直固定于下压定位板四上,所述推动滑动板通过底部的滑座与推送滑动座上的滑轨滑动连接,所述下压气缸四的输出轴贯穿下压定位板四与推送滑动板固连;所述推送定位板的右端设置下压气缸五,所述下压气缸五的输出端固连推送压紧块。

14.优选的,所述端头镀锡机构包括初步镀锡装置和二次镀锡装置;所述初步镀锡装置和二次镀锡装置从左到右依次安装于工作板上;所述初步镀锡装置包括初镀底板、初镀支撑架、顶升气缸四、锡盒支撑座、镀锡盒一和锡盒推动板;所述初镀底板安装于工作板上,所述初镀支撑架安装于初镀底板上,所述顶升气缸四和锡盒支撑座分别安装于初镀支撑架的前后两端,所述锡盒推动板的一端安装于顶升气缸四的输出端,另一端与镀锡盒一连接,所述镀锡盒一放置在锡盒支撑座的凹槽内。

15.优选的,所述线路锡膏焊接机构包括的焊接支撑架、锡膏上料装置、锡膏压装装置、锡膏下料装置和锡膏收料滑道;所述焊接支撑架安装于工作板上,所述锡膏上料装置安装于焊接支撑架的左端,所述锡膏压装装置安装于焊接支撑架的前端,所述锡膏下料装置安装于锡膏敢接装置的下方,所述锡膏收料滑道安装于锡膏下料装置的右侧;所述锡膏上料装置包括伸缩气缸四、锡膏上料支撑架、锡膏上料滑道、锡膏传动轨道组件、顶升气缸七、锡膏顶升板和锡膏点焊组件;所述锡膏上料支撑架安装于焊接支撑架上,所述锡膏点焊组件安装于锡膏上料支撑架的前端,所述锡膏上料滑道安装于锡膏上料支撑架的后端,所述伸缩气缸四安装于锡膏上料滑道的一侧,所述顶升气缸七安装于锡膏上料支撑架的右端,所述锡膏顶升板安装于顶升气缸七的输出端,所述锡膏传动轨道组件安装于锡膏上料滑道的一侧。

16.相对于现有技术的有益效果,本发明通过设置线路载具输送线来对载具进行上料,通过载具上机构将载具送至载具传输机构一上的载具输送轨道一上,将排列好的线路送至线路输送板内,通过辊轮的方式对线路输送板内的线路进行上料,能够将线路送至空载具内,随后将载具一端的线路进行切断,随后经过线路压紧装置上的手指气缸对载具一端的线路进行拉紧,保证线路在载具内整齐,载具输送轨道一将载具送载具翻转机构出,由载具翻转机构将载具进行两次翻转,分别对载具一端的线路进行初步镀锡和二次镀锡,在二次镀锡时还能够对载具一端的线路进行去毛刺,保证载具一端线路的整洁,随后在经过线路锡膏焊接机构对载具一端的线路进行锡膏压装组成成品线束,最后经过线路下料装置对成品线路进行下料,将各个工序无缝衔接,节省了人工,大大提高了线路的生产效率,节约了企业的生产成本,具有良好的市场应用价值。

附图说明

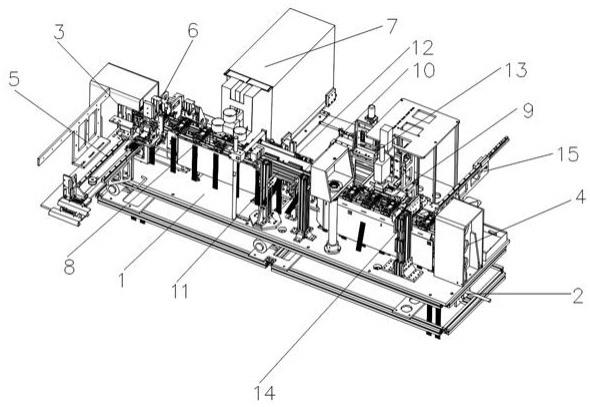

17.图1为本发明整体结构示意图;图2为本发明载具上料机构结构示意图;图3为本发明线路驱动机构结构示意图;图4为本发明线路压紧装置结构示意图;图5为本发明载具传输机构一结构示意图;图6为本发明载具翻转机构结构示意图;图7为本发明线路推送定位机构结构示意图;图8为本发明端头镀锡机构结构示意图;

图9为本发明线路锡膏焊接机构结构示意图;图10为本发明载具压紧机构结构示意图;图11为本发明线路下料装置结构示意图;工作板1;线路载具输送线2;载具上料机构3;载具下料机构4;线路驱动机构5;线路压紧装置6;线路镭射机7;载具传输机构一8;载具传输机构二9;载具翻转机构10;线路推送定位机构11;端头镀锡机构12;线路锡膏焊接机构13;载具压紧机构14;线路下料装置15;上料支撑板31;载具档罩32;无杆气缸一33;伸缩气缸一34;载具承载板35;线路输送架51;线路输送板52;输送定位座53;线路下辊轴54;线路上辊轴55;下压气缸一56;下压气缸二57;顶升气缸一58;上切断板59;下切断板510;排线定位板511;压紧支撑架61;手指气缸62;上压紧座63;下压气缸三64;下压顶轴65;伸缩气缸二81;载具输送轨道一82;载具输送底板83;载具输送条84;轨道定位柱85;载具承接板86;载具推块87;翻转底板101;翻转支撑板102;顶升气缸三103;顶升定位板三104;载具输送轨道二105;翻转支撑座106;翻转转轴107;翻转轮108;推送支撑架111;推送定位板112;伸缩气缸三113;推送滑动座114;推动滑动板115;下压气缸四116;初镀底板121;初镀支撑架122;顶升气缸四123;锡盒支撑座124;镀锡盒一125;锡盒推动板126;二次镀锡底板127;二次镀锡安装座128;二次镀锡定位板129;下压气缸六1210;二次镀锡滑座1211;二次镀锡支撑臂1212;顶升气缸六1213;线路刮刺板1214;焊接支撑架131;驱动电机四132;锡膏上料支撑架133;伸缩气缸四134;锡膏上料滑道135;点焊滑动座136;焊枪支撑板137;点焊枪138;驱动电机五139;下压气缸七1310;压装定位块1311;压装头1312;伸缩气缸五1313;锡膏下料轨道1314;锡膏下料板1315;驱动电机六1316;锡膏轨道1317;载具压紧支撑柱141;载具压紧定位板142;滑台气缸143;滑台支撑板144;线路梳理爪145;推动气缸146;推动滑板147;推动定位板148;线路下料支撑架151;线路收料滑道152;线路下料定位板153;线路下料滑板154;夹取气缸155。

具体实施方式

18.需要说明的是,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本发明说明书记载的范围;并且,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

19.为了便于理解本发明,下面结合附图和具体实施例,对本发明进行更详细的说明。附图中给出了本发明的较佳的实施例。但是,本发明可以以许多不同的形式来实现,并不限于本说明书所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

20.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本说明书所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

21.除非另有定义,本说明书所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本说明书中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本发明。

22.下面结合附图对本发明作详细说明。

23.如图1所示的一种实施方式:一种5g移动通信基站设备上的线路组装设备,包括工作板1、线路载具输送线2、载具上料机构3、载具下料机构4、线路驱动机构5、线路压紧装置6、线路镭射机7、载具传输机构一8、载具传输机构二9、载具翻转机构10、线路推送定位机构11、端头剪切装置、端头镀锡机构12、线路锡膏焊接机构13、载具压紧机构14和线路下料装置15;所述线路载具输送线2固定于工作板1的底部,所述载具上料机构3和载具下料机构4分别安装于工作板1的左右两侧,所述载具传输机构一8、载具翻转机构10和载具传输机构二9从前到后依次安装于工作板1的中部;所述线路驱动机构5和线路压紧装置6分别安装于载具传输机构一8的前后两侧,所述线路镭射机7安装于线路压紧装置6的左侧,所述线路推送定位机构11和端头镀锡机构12分别安装于载具翻转机构10的前后两侧,所述端头剪切装置安装于端头镀锡机构12的右侧,所述载具压紧机构14和线路下料装置15分别安装于载具传输机构二9的前后两侧,所述线路锡膏焊接机构13安装于线路下料装置15的右侧。

24.实施例2在实施例1的基础上,所述线路载具输送线2包括载具供料输送线和载具收料输送线;所述载具供料输送线和载具收料输送线依次安装于工作板1的底部;所述载具送料输送线包括驱动电机一、减速机、输送轨道、输送皮带和驱动皮带;所述输送轨道通过若干轨道支撑板安装于工作板1的底部,所述输送轨道的前后两端均转动连接输送转轴,所述输送皮带套接在输送转轴上,所述输送轨道右端的输送转轴上设置从动轮,所述减速机安装于输送轨道的右端,所述减速机的输出端设置驱动轮,所述驱动电机一的输出轴与减速机连接,所述驱动路与从动轮之间通过同步带套接。

25.所述载具收料输送线与载具供料输送线结构相同。

26.如图2所示,实施例3在实施例1的基础上,所述载具上料机构3包括上料支撑板31、载具档罩32、无杆气缸一33、伸缩气缸一34、伸缩定位板一、上料顶柱和载具承载板35;所述上料支撑板31垂直安装于工作板1上,所述载具档罩32安装于上料支撑板31的顶端,所述无杆气缸一33垂直安装于上料支撑板31上,所述上料支撑板31的中部设有滑孔,所述载具承接板86的底部与无杆气缸一33固连,所述伸缩定位板一安装于上料支撑板31的后壁,所述伸缩气缸一34安装于伸缩定位板一上,所述上料顶柱安装于伸缩气缸一34的输出轴。

27.如图3所示,实施例4在实施例1的基础上,所述线路驱动机构5包括线路输送架51、线路切断组件、线路排布输送装置、驱动电机二、排线定位板511和上料输送带;所述线路输送架51安装于工作板1的一侧,所述线路排布输送装置通过底部的滑座滑动安装于线路输送架51的右端,所述排线定位板511安装于线路输送架51的左端,所述线路切断组件安装于线路排布运输装置的右侧,所述驱动电机二安装于线路输送架51的底端,所述驱动电机二的输出端固连线路驱动轮,所述线路输送架51的中部设置线路从动轮,所述上料输送带套接在线路驱动轮和线路从动轮上,所述上料输送带上固定锁紧块,所述锁紧块的上端安装输送延伸板,所述输送延伸板的顶端与线路排布输送装置的底部固连。

28.进一步的,所述线路排布输送装置包括输送滑动板、裁切支撑板、输送定位座53、线路下辊轴54、线路上辊轴55、驱动电机三、驱动定位板三、下压气缸一56和线路输送板52;所述输送定位座53安装于输送滑动板上,所述线路下辊轴54转动安装于输送定位座53的下端,所述线路上辊轴55位于输送定位座53的上端,所述线路上辊轴55与线路下辊轴54之间存在间距,所述线路输送板52安装于间距内,所述驱动电机三通过驱动定位板三安装于输送滑动板的一侧,且所述驱动电机三的输出轴与线路下辊轴54的一端固连,所述裁切支撑

板安装于线路输送架51的右端,所述下压气缸一56对峙安装于裁切支撑板上,且所述下压气缸一56的输出端与线路上辊轴55转动连接。

29.进一步的,所述线路切断组件包括下压气缸二57、顶升气缸一58、上切断板59和下切断板510;所述下压气缸二57垂直安装于裁切支撑板的顶端,所述上切断板59安装于下压气缸二57的输出端,所述顶升气缸二安装于裁切支撑板的下端,所述下切断板510安装于顶升气缸二的输出端,且所述上切断板59与下切断上均设置切断刀。

30.如图4所示,实施例5在实施例1的基础上,所述线路压紧装置6包括压紧支撑架61、手指气缸62、上压紧座63、下压气缸三64和下压顶轴65;所述压紧支撑架61安装于载具传输机构一8的一侧,所述手指气缸62安装于压紧支撑架61上,所述上压紧座63安装于压紧支撑架61的顶端,所述下压气缸三64通过下压定位板三固定于上压紧座63上,所述下压顶轴65安装于下压气缸三64的输出端。

31.如图5所示,实施例6在实施例1的基础上,所述载具传输机构一8包括伸缩气缸二81、载具输送轨道一82、载具输送底板83、载具输送条84和若干轨道定位柱85;所述载具输送底板83安装于工作板1上,所述载具输送底板83的后侧安装轨道承接板,所述载具输送轨道一82通过轨道定位柱85安装于载具承接板86上,所述载具输送条84滑动安装于载具承接板86前壁的滑轨内,所述载具输送条84上均有设有若干载具推块87,所述载具推块87上内嵌入推板,所述伸缩气缸二81水平安装于载具输送底板83上,所述伸缩气缸二81的输出端通过载具延伸板与载具输送条84连接。

32.如图6所示,实施例7在实施例1的基础上,所述载具翻转机构10包括翻转底板101、两个翻转支撑板102、顶升气缸三103、顶升定位板三104、载具输送轨道二105、两个翻转支撑座106、翻转转轴107、翻转轮108、翻转滑动座和翻转定位块;所述翻转底板101通过翻转定位柱安装于工作板1上,所述翻转支撑座106分别安装于翻转底板101的左右两端,所述翻转转轴107的两端分别转动连接在翻转支撑座106内,所述翻转轮108固定套接在翻转转轴107上,两个所述翻转支撑板102分别固定套接在翻转转轴107的两端,所述载具输送轨道二105固定于翻转支撑板102上,所述顶升定位板三104垂直安装于翻转底板101的一侧,所述顶升气缸三103固定于顶升定位板三104的底端,所述翻转滑动座与顶升定位板三104上的滑轨滑动连接,所述顶升气缸三103的输出端与翻转滑动座的底部固连,所述翻转定位块的一端与翻转滑动座连接,另一端与翻转轮108固连。

33.进一步的,所述载具翻转机构10的后侧设置线路夹取组件;所述线路夹取组件包括夹取支撑条、左夹取气缸155和右夹取气缸155;所述夹取支撑条安装于线路推动定位机构上,所述左夹取气缸155和右夹取气缸155分别安装于夹取支撑条的左右两端,所述左夹取气缸155和右夹取气缸155的夹取手上均设置l型夹取板。

34.如图7所示,实施例8在实施例1的基础上,所述线路推送定位机构11包括推送支撑架111、推送定位板112、伸缩气缸三113、推送滑动座114、推动滑动板115、下压气缸四116和下压定位板四;所述推送支撑架111固定于工作板1上,所述推送定位板112安装于推送支撑架111上,所述伸缩气缸三113通过伸缩定位板三水平安装于推送定位板112上,所述推送滑动座114通过底部的滑座与推送定位板112上的滑轨滑动连接,所述伸缩气缸三113的输出端与推送滑动座114的一端固连,所述下压定位板四固定于推送滑动座114的顶端,所述下压气缸四116垂直固定于下压定位板四上,所述推动滑动板115通过底部的滑座与推送滑动

座114上的滑轨滑动连接,所述下压气缸四116的输出轴贯穿下压定位板四与推送滑动板固连;所述推送定位板112的右端设置下压气缸五,所述下压气缸五的输出端固连推送压紧块。

35.如图8所示,实施例9在实施例1的基础上,所述端头镀锡机构12包括初步镀锡装置和二次镀锡装置;所述初步镀锡装置和二次镀锡装置从左到右依次安装于工作板1上;所述初步镀锡装置包括初镀底板121、初镀支撑架122、顶升气缸四123、锡盒支撑座124、镀锡盒一125和锡盒推动板126;所述初镀底板121安装于工作板1上,所述初镀支撑架122安装于初镀底板121上,所述顶升气缸四123和锡盒支撑座124分别安装于初镀支撑架122的前后两端,所述锡盒推动板126的一端安装于顶升气缸四123的输出端,另一端与镀锡盒一125连接,所述镀锡盒一125放置在锡盒支撑座124的凹槽内。

36.进一步的,所述二次镀锡装置包括二次镀锡底板127、二次镀锡安装座128、镀锡盒二、二次镀锡定位板129、下压气缸六1210、二次镀锡滑座1211、二次镀锡支撑臂1212、顶升气缸五、顶升气缸六1213和线路刮刺板1214;所述二次镀锡底板127安装于工作板1上,所述二次镀锡安装座128安装于二次镀锡底板127上,所述二次镀锡定位板129安装于二次镀锡安装座128的后侧,所述下压气缸六1210垂直安装于二次镀锡定位板129的顶端,所述二次镀锡滑座1211通过底部的滑座与二次镀锡定位板129上的滑轨滑动连接,所述二次镀锡支撑臂1212的一端水平安装于二次镀锡滑座1211上,另一端与镀锡盒二连接,所述顶升气缸五安装于二次镀锡安装座128的右侧,所述顶升气缸六1213安装于顶升气缸五的输出端,所述二次镀锡推杆安装于顶升气缸六1213上,所述线路刮刺板1214位于镀锡盒二的上方。

37.如图9所示,实施例10在实施例1的基础上,所述线路锡膏焊接机构13包括的焊接支撑架131、锡膏上料装置、锡膏压装装置、锡膏下料装置和锡膏收料滑道;所述焊接支撑架131安装于工作板1上,所述锡膏上料装置安装于焊接支撑架131的左端,所述锡膏压装装置安装于焊接支撑架131的前端,所述锡膏下料装置安装于锡膏敢接装置的下方,所述锡膏收料滑道安装于锡膏下料装置的右侧;所述锡膏上料装置包括伸缩气缸四134、锡膏上料支撑架133、锡膏上料滑道135、锡膏传动轨道组件、顶升气缸七、锡膏顶升板和锡膏点焊组件;所述锡膏上料支撑架133安装于焊接支撑架131上,所述锡膏点焊组件安装于锡膏上料支撑架133的前端,所述锡膏上料滑道135安装于锡膏上料支撑架133的后端,所述伸缩气缸四134安装于锡膏上料滑道135的一侧,所述顶升气缸七安装于锡膏上料支撑架133的右端,所述锡膏顶升板安装于顶升气缸七的输出端,所述锡膏传动轨道组件安装于锡膏上料滑道135的一侧。

38.进一步的,所述锡膏点焊组件包括驱动电机四132、滚珠丝杆一、丝杆螺母座一、锡膏延伸板、点焊滑动座136、驱动电机五139、滚珠丝杆二、丝杆螺母座二、焊枪支撑板137和点焊枪138;所述点焊滑动座136通过底部的滑座与锡膏上料支撑架133上的滑轨滑动连接,所述驱动电机四132安装于锡膏上料支撑架133的底部,所述滚珠丝杆一的一端连接锡膏上料支撑架133,另一端连接驱动电机四132的输出轴,所述丝杆螺母座一套接在滚珠丝杆上,所述锡膏延伸板的一端连接丝杆螺母座一,另一端连接点焊滑动座136;所述驱动电机五139通过驱动定位板五安装于点焊滑动座136的顶端,所述滚珠丝杆二的两端转动连接在点焊滑动座136上,所述驱动电机五139的输出端与滚珠丝杆二的一端连接,所述丝杆螺母座二套接在滚珠丝杆二上,所述焊枪支撑板137安装于丝杆螺母座二上,所述点焊枪138安装

于焊枪支撑板137上。

39.进一步的,锡膏传动轨道组件包括锡膏轨道1317、锡膏传动带、驱动电机六1316和驱动定位板六;所述锡膏轨道1317安装于锡膏上料滑道135的一侧,所述驱动定位板六安装于锡膏点焊组件的下方,所述驱动电机六1316安装于驱动定位板六上,所述驱动电机六1316的输出端安装驱动辊轮,所述锡膏轨道1317的前后两端均设置锡膏转轴,所述锡膏传送带套接在锡膏转轴和驱动辊轮上。

40.进一步的,锡膏压装装置包括压装支撑架、压装平板、下压气缸七1310、压装定位块1311和压装头1312;所述压装支撑架安装于锡膏支撑架上,所述压装平板安装于压装支撑架上,所述下压气缸七1310垂直安装于压装支撑架的顶端,所述压装定位块1311安装于下压气缸七1310的输出端,所述压装头1312安装于压装定位块1311的底部。

41.进一步的,锡膏下料装置包括锡膏下料轨道1314、下料安装板、伸缩气缸五1313、伸缩定位板五和锡膏下料板1315;所述锡膏下料轨道1314安装于压装平板的前端,所述伸缩定位板五安装于压装平板的底部,所述伸缩气缸五1313安装于伸缩定位板五的一端,所述锡膏下料板1315通过底部的滑座与伸缩定位板五上的滑轨滑动连接,所述伸缩气缸五1313的输出端与锡膏下料板1315的右端固连,所述锡膏下料板1315的一端固连下料推块,所述下料推块嵌入到锡膏下料轨道1314内;所述锡膏下料轨道1314的一侧设置进料口,所述进料口与锡膏轨道1317的出料口相对应。

42.进一步的,如图10所示,载具压紧机构14包括载具压紧支撑柱141、载具压紧定位板142、滑台气缸143、滑台支撑板144、线路梳理爪145、推动气缸146、推动滑板147和推动定位板148;所述载具压紧支撑柱141安装于工作板1上,所述载具压紧定位板142安装于载具压紧支撑柱141的上端,所述推动气缸146水平安装于载具压紧定位板142上,所述推动滑板147通过底部的滑座与载具压紧定位板142上的滑轨滑动连接,所述推动定位板148垂直安装于推动滑动板115上,所述推动气缸146的输出端与推动滑动板115的右端固连,所述滑台气缸143安装于载具支撑柱的一侧,所述滑台支撑板144安装于滑台气缸143的下端,所述线路梳理爪145安装于滑台支撑板144上。

43.进一步的,如图11所示,线路下料装置15包括线路下料支撑架151、线路收料滑道152、驱动电机八、线路下料定位板153、线路下料滑板154、夹取气缸155和下料皮带;所述线路下料支撑架151安装于工作板1上,所述线路收料滑道152安装于线路下料支撑架151的一侧,所述线路下料定位板153安装于线路下料支撑架151的上端,所述线路下料滑板154通过底部的滑座与线路下料定位板153上的滑轨滑动连接,所述夹取气缸155安装于线路下料滑板154上,所述线路下料定位板153的前端转动连接线路下料轮,所述驱动电机八安装于线路下料定位板153的后端,且所述驱动电机八的输出轴连接线路下料驱动轮,所述下料皮带套接在线路下料驱动轮和线路下料轮上,且所述下料皮带上固连锁紧板,所述锁紧板的顶端与线路下料滑动板的底端连接。

44.进一步的,所述端头剪切装置包括剪切定位板、下压气缸八、下压定位板八、上剪切刀和下剪切刀;所述剪切定位板安装于工作板上,所述下压定位板八安装于剪切定位板的顶端,所述下压气缸八垂直安装于下压定位板八上,且所述上剪切刀固定于下压气缸八的输出端,所述下剪切刀安装于剪切定位板的下端,与上剪切刀相对应。

45.进一步的,所述线路下料装置的一侧设置ccd检测灯和次品剔除装置,所述cdd检

测灯用于检测线路产品的外观是否合格,次品剔除装置用于剔除外观不合格的线路产品,所述次品剔除装置包括次品收料盒、次品推动气缸和次品夹爪;所述次品收料盒固定于线路收料滑道的一侧,所述次品推动气缸固定于线路下料支撑架的中部,所述次品夹爪固定于次品推动气缸的输出端,由所述次品夹爪将夹取气缸送来的次品夹取并放置到次品收料盒内。

46.通信基站线路组装过程:a、线路载具输送线上的载具供料输送线提供载具;b、载具上料机构上的无杆气缸一驱动载具承接板对载具进行 承接,随后由伸缩气缸驱动上料顶柱将载具送至载具传输机构一上的载具输送轨道一上;c、线路排布输送装置为载具提供线路,线路被送至线路输送板内,经过驱动电机三的驱动上下辊轴使得线路输送板内的线路被送至载具输送轨道一上的载具内;d、线路切断组件上的下压气缸二和顶升气缸一配合运动对进入载具后的线路进行切断;e、线路压紧装置上的下压气缸三驱动下压顶轴往下运动对载具进行压紧,随后手指气缸对载具一端的线路进行夹紧;f、载具传输机构一上的伸缩气缸二驱动载具输送条沿着载具承接板内的滑轨内滑动,通过载具输送条上的载具推块推动载具往前运动至下一工序;g、随后载具翻转机构上的顶升气缸驱动翻转转轴转动,使得固定于翻转转轴上的载具输送轨道二转动;将载具上的线路的一端进行初步镀锡,初步镀锡完毕后载具输送轨道二进行复位;h、在载具输送轨道二翻转的同时,线路夹取组件上的左、右夹取气缸通过l型夹取板整理载具后端的线路;i、随后下压气缸四驱动推动滑动板往下运动,使得推送滑动板与载具接触,同时伸缩气缸三驱动推送滑动板往前运动,将初步镀锡完毕的线路送至二次镀锡装置处;j、随后顶升气缸驱动翻转转轴再次转动,使得固定于翻转转轴上的载具输送轨道二再次转动;将载具一端的线路进行二次镀锡;k、二次镀锡时下压气缸六驱动二次镀锡支撑臂往上运动,使得载具一端的线路侵入镀锡盒二内,随后顶升气缸六驱动线路刮刺板对载具一端的线路进行刮刺去毛刺;l、随后载具输送轨道二复位,将载具送至线路锡膏焊接机构的下方;m、锡膏上料装置上的伸缩气缸四推动锡膏在锡膏上料滑道内运动;n、驱动电机四通过驱动滚珠丝杆一转动使得点焊滑座在锡膏上料滑道的一侧前后运动;o、随后驱动电机五驱动滚珠丝杆二转动,使得焊枪支撑板沿着滚珠丝杆二往下运动,由固定在焊枪支撑板上的点焊枪对锡膏进行点焊;p、点焊完毕的锡膏被送至锡膏上料滑道的右端,由顶升气缸七驱动锡膏顶升板将锡膏送至锡膏传动轨道组件内;q、锡膏传动轨道上的驱动电机六驱动锡膏传送带运动,使得锡膏沿着锡膏传送带在锡膏轨道内运动;r、随后锡膏下料装置上的伸缩气缸五驱动锡膏下料板运动,使得固定于锡膏下料

板上的下料推块将锡膏推送至锡膏压装装置的下方;s、锡膏压装装置上的下压气缸七驱动压装定位块往下运动,使得固定于压装定位块上的压装头将载具一端的线路与锡膏压装在一起;t、随后锡膏下料装置上的上的伸缩气缸五继续驱动下料推块往右运动,将压装完毕的锡膏推送至锡膏下料轨道的进料后内,锡膏被送至锡膏下料轨道内;u、载具压紧机构上的推动气缸驱动推动定位板将载具压紧,同时滑台气缸驱动线路梳理爪对载具一端的线路进行梳理;v、线路下料装置上的驱动电机八驱动线路下料定位块往前运动,使得夹取气缸对载具一端的线路进行夹取,随后驱动电机八往回运动,将载具内的线路拉出并放置到线路收料滑道内;w、载具传输机构二继续将空载具送至载具下料机构处,由载具下料机构将空载具进行回收。

47.相对于现有技术的有益效果,本发明通过设置线路载具输送线来对载具进行上料,通过载具上机构将载具送至载具传输机构一上的载具输送轨道一上,将排列好的线路送至线路输送板内,通过辊轮的方式对线路输送板内的线路进行上料,能够将线路送至空载具内,随后将载具一端的线路进行切断,随后经过线路压紧装置上的手指气缸对载具一端的线路进行拉紧,保证线路在载具内整齐,载具输送轨道一将载具送载具翻转机构出,由载具翻转机构将载具进行两次翻转,分别对载具一端的线路进行初步镀锡和二次镀锡,在二次镀锡时还能够对载具一端的线路进行去毛刺,保证载具一端线路的整洁,随后在经过线路锡膏焊接机构对载具一端的线路进行锡膏压装组成成品线束,最后经过线路下料装置对成品线路进行下料,将各个工序无缝衔接,节省了人工,大大提高了线路的生产效率,节约了企业的生产成本,具有良好的市场应用价值。

48.需要说明的是,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本发明说明书记载的范围;并且,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。