1.本发明涉及一种利用大豆浓缩蛋白和羧甲基纤维素制备高湿挤压蛋白肉的方法,属于植物蛋白产品开发领域

背景技术:

2.随着世界人口的逐年增加,粮食供给和原料生产面临严峻挑战,人口增加,土地短缺,粮食和水资源不足导致环境负担增加和饮食失调。肉类产品价格昂贵,成本较高,同时经常食用肉类产品会导致人类患有冠心病等肥胖类疾病。因此,植物基类素食食品逐渐用于被替代肉类食物。相比较动物肉,植物基产品原料成本更低,且更容易获取。因此植物基产品迅速发展尤其是大豆蛋白肉。

3.大豆蛋白肉主要是以大豆蛋白为原料,通过双螺杆高湿挤压技术制作出风味与营养价值可以与动物肉媲美的植物基替代肉产品。国内大豆蛋白肉产品比较单一,消费者对于产品在外观、风味、口感和营养上有更多的需求,因此此项发明加入羧甲基纤维素以此提高大豆蛋白肉口感质量。

4.大豆蛋白不含胆固醇,其所含的人体必需氨基酸和蛋白质与动物蛋白相似(除蛋氨酸含量相对低),同时含有钙、磷、铁等人体需要的矿物质,素有植物肉之称,其营养价值可以与动物肉相媲美,利于吸收。大豆浓缩蛋白从大豆中提取,相比较大豆分离蛋白,大豆浓缩蛋白更易于挤出和组织化,通过冷却模具后形成层状或粗纤维状结构。

5.羧甲基纤维素是一种典型的阴离子多糖,其链由β(1

→

4)

‑

葡聚糖残基组成。由于其疏水多糖主链和许多亲水羧基(苏、黄、元)具有两亲性,被广泛用于食品工业中。羧甲基纤维素在水中具有较高的溶解度,主要可用于控制食品中的粘度,可在食品中用作稳定剂、增稠剂和胶凝剂。

6.本发明通过利用大豆浓缩蛋白和羧甲基纤维素共同制备高湿挤压蛋白肉,不仅在营养方面满足了消费者的需求,还弥补了大豆蛋白肉口感和外观不足的问题,使得蛋白肉产品具有更高的咀嚼性和弹性,满足消费者对于产品口感方面的需求。

技术实现要素:

7.本发明为了解决现有高湿挤压蛋白肉口感不足问题,通过调试不同大豆浓缩蛋白与羧甲基纤维素的比例,提供一种大豆浓缩蛋白和羧甲基纤维素制备蛋白肉的方法,利用羧甲基纤维素增加高湿加压蛋白肉的纤维度和咀嚼度。

8.本发明的技术方案:

9.一种利用大豆浓缩蛋白和羧甲基纤维素制备高湿挤压蛋白肉的制备方法,该方法的操作步骤为:

10.步骤一、将大豆粉碎,按1:3(w/v)的比例用正己烷对粉碎后得到的豆粉进行3次脱脂,并放在通风橱中除去正己烷。将除去正己烷的脱脂豆粉以1∶10(w/w)的比例与水混合,

调节ph值至4.5左右,50℃恒温水浴锅中搅拌浸提60min,4 000r/min离心10min,在不溶物中加入10倍体积55℃温水,搅均后进行分离,重复2次以提高大豆蛋白获取率。将凝乳溶解并将ph值调节至6.5,在真空环境中干燥后得到粉末状大豆浓缩蛋白;

11.步骤二、向大豆浓缩蛋白中加入羧甲基纤维素进行调配,混合均匀;

12.步骤三、对混合后的物料进行高湿挤压得到蛋白植物肉条,对肉条进行切丁、卤制、腌制、真空处理、杀菌、冷却后,得到高湿挤压蛋白肉丁产品。

13.进一步限定,步骤一中大豆粉碎除杂后杂质和不完善粒均在0.2%以下,大豆浓缩蛋白提取后蛋白质含量在90%以上。

14.进一步限定,步骤二中的调配具体过程是:向大豆浓缩蛋白中加入羧甲基纤维素后放入混料机内混合均匀获得物料,其中大豆浓缩蛋白、羧甲基纤维素优选质量比为:1:0.6。

15.进一步限定,步骤三中挤压过程中的水分含量为55%

‑

80%,其中优选水分含量为60%

‑

70%。

16.进一步限定,步骤三中挤压过程中的温度为100℃

‑

150℃。

17.进一步限定,步骤三中的调配具体过程是将挤压后的物料经过长度为1100mm的模具成型,在进行冷却,切割。

18.本发明具有以下有益效果:本发明制备的高湿挤压蛋白肉口感紧致,富有弹性,营养全面,消化吸收率高,由于加入了羧甲基纤维素,使得产品口感与肉的相似度极高,更加细腻有嚼劲。

附图说明

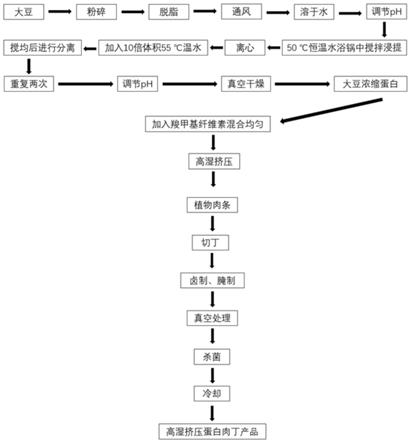

19.附图发明的工艺路线

具体实施方式

20.下面结合附图对本发明具体实施例进行详细描述:

21.具体实施方式1:

22.步骤一、将大豆粉碎,按1:3(w/v)的比例用正己烷对粉碎后得到的豆粉进行3次脱脂,并放在通风橱中除去正己烷。将除去正己烷的脱脂豆粉以1∶10(w/w)的比例与水混合,调节ph值至4.5左右,50℃恒温水浴锅中搅拌浸提60min,4 000r/min离心10min,在不溶物中加入10倍体积55℃温水,搅均后进行分离,重复2次以提高大豆蛋白获取率。将凝乳溶解并将ph值调节至6.5,在真空环境中干燥后得到粉末状大豆浓缩蛋白;

23.步骤二、向大豆浓缩蛋白中加入羧甲基纤维素进行调配,混合均匀,其中大豆浓缩蛋白、羧甲基纤维素优选质量比为:1:0.03。

24.步骤三、对混合均匀后的物料进行高湿挤压得到蛋白肉条带,其中高湿挤压条件为:水分含量为60%,螺杆转速为150r/min;加热温度为130℃;模头为扁平长模具,冷却段110mm,经过冷却模具成型后,再进行切割、包装,获得高湿挤压蛋白肉产品。

25.具体实施方式2:

26.步骤一、将大豆粉碎,按1:3(w/v)的比例用正己烷对粉碎后得到的豆粉进行3次脱脂,并放在通风橱中除去正己烷。将除去正己烷的脱脂豆粉以1∶10(w/w)的比例与水混合,

调节ph值至4.5左右,50℃恒温水浴锅中搅拌浸提60min,4 000r/min离心10min,在不溶物中加入10倍体积55℃温水,搅均后进行分离,重复2次以提高大豆蛋白获取率。将凝乳溶解并将ph值调节至6.5,在真空环境中干燥后得到粉末状大豆浓缩蛋白;

27.步骤二、向大豆浓缩蛋白中加入羧甲基纤维素进行调配,混合均匀,其中大豆浓缩蛋白、羧甲基纤维素优选质量比为:1:0.06。

28.步骤三、对混合均匀后的物料进行高湿挤压得到蛋白肉条带,其中高湿挤压条件为:水分含量为65%,螺杆转速为155r/min;加热温度为140℃;模头为扁平长模具,冷却段110mm,经过冷却模具成型后,再进行切割、包装,获得高湿挤压蛋白肉产品。

29.具体实施方式3:

30.步骤一、将大豆粉碎,按1:3(w/v)的比例用正己烷对粉碎后得到的豆粉进行3次脱脂,并放在通风橱中除去正己烷。将除去正己烷的脱脂豆粉以1∶10(w/w)的比例与水混合,调节ph值至4.5左右,50℃恒温水浴锅中搅拌浸提60min,4 000r/min离心10min,在不溶物中加入10倍体积55℃温水,搅均后进行分离,重复2次以提高大豆蛋白获取率。将凝乳溶解并将ph值调节至6.5,在真空环境中干燥后得到粉末状大豆浓缩蛋白;

31.步骤二、向大豆浓缩蛋白中加入羧甲基纤维素进行调配,混合均匀,其中大豆浓缩蛋白、羧甲基纤维素优选质量比为:1:0.09。

32.步骤三、对混合均匀后的物料进行高湿挤压得到蛋白肉条带,其中高湿挤压条件为:水分含量为65%,螺杆转速为160r/min;加热温度为150℃;模头为扁平长模具,冷却段110mm,经过冷却模具成型后,再进行切割、包装,获得高湿挤压蛋白肉产品。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。