一种高散热smt及其加工方法

技术领域

1.本发明涉及半导体微电子技术领域,具体为一种高散热smt及其加工方法。

背景技术:

2.smt指的是表面组装技术,是电子组装行业里最流行的一种技术和工艺,它是一种将无引脚或短引线表面组装元器件(简称smc/smd,中文称片状元器件)安装在印制电路板(printed circuit board,pcb)的表面或其它基板的表面上,通过再流焊或浸焊等方法加以焊接组装的电路装连技术。

3.近年来,随着移动资讯产品、家用电器产品以及绿色照明等领域的发展,为其配套的电子产品大量使用到了整流桥、二极管、稳压管等重要元器件,并对这类器件产品的“轻、薄、小、密”提出了更高的要求;但是随着电子器件封装大小的不断变小,电子元器件的功耗不断增大,导致器件散热的问题越来越得到重视,尤其是双层及多层电路板,在组合安装后,由于大部分背靠式合并在一起,或仅采用一层简单的铝合金板分隔式靠在一起,这种安装关系,及散热组件的简单结构,使散热效果差,且散热速度慢。

4.因此,如何提供一种高散热的smt及其加工方法,成为本领域技术人员需要解决的问题。

技术实现要素:

5.有鉴于此,本发明提供了一种高散热smt及其加工方法。本发明提出的高散热smt及其加工方法,加工过程简单,能够有效解决pcb板的散热问题。

6.为了实现上述目的,本发明采用如下技术方案:

7.一种高散热smt,包括第一pcb板、第二pcb板、散热板、绝缘层、散热罩和元器件,所述散热板设置在第一pcb板和第二pcb板之间,所述散热板内部设置有散热通道,所述散热通道对应设置在安装元器件位置的下方,所述散热通道为连续s型设置,所述第一pcb板和散热板之间、所述第二pcb板和散热板之间均设置有绝缘层,所述元器件贴装在第一pcb板的上表面,所述散热罩安装在所述第一pcb板上表面。

8.进一步的,所述元器件安装在所述第一pcb板两侧的边缘,所述元器件为纵向排列。

9.进一步的,所述防护罩为铝合金材质,所述防护罩对应元器件安装区设置有散热翅片,所述防护罩的中心位置设置有散热风扇。

10.进一步的,所述防护罩内部与元器件对应位置设置有相应凸台,所述凸台与元器件之间设置有热变相散热垫。

11.进一步的,所述散热通道的进气口位置设置有微型散热风扇,所述散热通道的出口位置对应设置在元器件的下方。

12.进一步的,所述第一pcb板与第二pcb板设置有散热孔,所述散热孔内设置导热胶,所述导热胶与散热板相连。

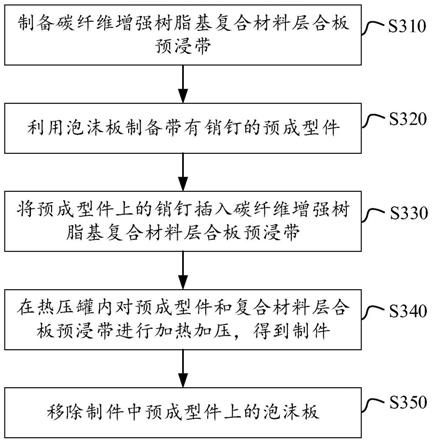

13.一种高散热smt加工方法,包括:

14.a.对第一pcb板、第二pcb版基板切割加工,打孔;

15.b.印刷电流板,所述工程编程时,将元器件的位置设置在pcb板的边缘位置,所述元器件呈纵向排列;

16.c.锡膏印刷,将锡膏通过钢板孔脱模接触锡膏而印置于基板之上;

17.d.贴片加工,制作双层线路板所需元器件;

18.e.波峰焊接,采用选择性波峰焊,将元器件焊装至第一pcb板上;

19.f.对第一pcb板、第二pcb板进行清洗,清理对人体有害的焊接残留物;

20.g.将第一pcb板、第二pcb板组装在散热板上;

21.h.对第一pcb板安装散热罩。

22.进一步的,所述散热板的散热通道对应设置在元器件纵向排列区域。

23.进一步的,所述散热罩在元器件排列位置对应设置散热翅片,散热罩的中心位置安装有散热风扇。

24.本发明的有益效果是:

25.1)本发明通过在双层pcb板之间设置散热板,并在散热板中设置s型散热通道,增加了散热面积,能够对双层pcb板进行散热。

26.2)本发明通过将smt元器件纵向布置在第一pcb板的边缘,便于元器件的散热,同时元器件纵向排列,便于散热装置的布置。

27.3)本发明通过在第一pcb板上方安装散热罩,并通过热变相散热垫与元器件接触,进一步增加对smt中第一pcb板的散热,防止第一pcb板被烧毁。

附图说明

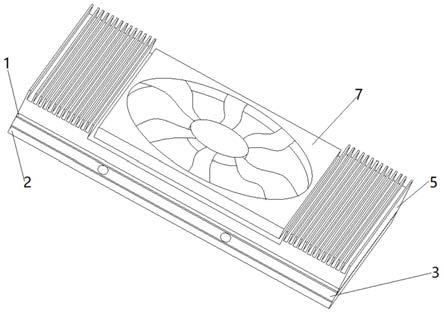

28.图1为本发明主体结构示意图。

29.图2为本发明俯视图。

30.图3为本发明正视图。

31.图4为本发明第一pcb板示意图。

32.图5为本发明散热罩内部结构示意图。

33.图6为本发明散热板剖视图。

34.其中,1

‑

第一pcb板;2

‑

第二pcb板;3

‑

散热板;4

‑

绝缘层;5

‑

散热罩;6

‑

凸台;7

‑

散热风扇;8

‑

微型散热风扇;9

‑

散热通道;10

‑

散热孔;11

‑

散热翅片;12

‑

元器件。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

36.实施例1

37.如图1

‑

6所示,本发明提供了一种高散热smt,包括第一pcb板1、第二pcb板2、散热板3、绝缘层4、散热罩5和元器件12,散热板3设置在第一pcb板1和第二pcb板2之间,散热板3内部设置有散热通道9,散热通道9对应设置在安装元器件位置的下方,散热通道9为连续s型设置,散热通道9的进气口位置设置有微型散热风扇8,散热通道的出口位置对应设置在

元器件下方散热板3的侧面,第一pcb板1和散热板3之间、第二pcb板2和散热板3之间均设置有绝缘层4,能够起到绝缘,保护pcb板的作用,散热板3能够对第一pcb板1和第二pcb板2进行散热,防止元器件12因过热而失效,电子设备的可靠性能下降,散热通道9呈s型设置,能够增大冷风在散热通道9内的流通面积,能够使pcb板得到有效降温,元器件12下方设置出气口,能够在排出气体的同时带走元器件12的大量热量,元器件12纵向排列贴装在第一pcb板1的上表面两侧的边缘,散热罩5安装在所述第一pcb板上表面。

38.防护罩5为铝合金材质,防护罩5对应元器件安装区设置有散热翅片11,防护罩5与元器件12之间设置有热变相散热垫,防护罩5的中心位置设置有散热风扇7。

39.第一pcb板1与第二pcb板2设置有散热孔10,散热孔10内设置导热胶,导热胶与散热板3相连,散热孔的设置,可以使元器件12产生的热量及时传递至散热板,避免元器件12温度过高。

40.本发明提供了一种高散热smt加工方法,包括:

41.a.对第一pcb板1、第二pcb版2模板切割加工,打孔;

42.b.印刷电流板,工程编程时,将元器件的位置设置在pcb板的边缘位置,元器件12呈纵向排列;

43.c.锡膏印刷,将锡膏通过钢板孔脱模接触锡膏而印置于基板之上;

44.d.贴片加工,制作双层线路板所需元器件12;

45.e.波峰焊接,采用选择性波峰焊,将元器件12焊装至第一pcb板1上;

46.f.对第一pcb板1、第二pcb板2进行清洗,清理对人体有害的焊接残留物;

47.g.将第一pcb板1、第二pcb板2组装在散热板上,散热板3的散热通道9对应设置在元器件12纵向排列区域,散热通道9呈s型设置,在散热板的进气口位置安装微型散热风扇8;

48.h.对第一pcb板1安装散热罩5,散热罩5在元器件排列位置对应设置散热翅片11,在散热罩5的中心位置安装散热风扇7。

49.本发明通过在双层pcb板之间设置散热板3,并在散热板3中设置s型散热通道9,增加了散热面积,能够对双层pcb进行散热,通过将smt元器件纵向布置在第一pcb板2的边缘,可以通过自然对流及散热翅片对元器件12进行进一步的吸热散热,促进元器件的降温,防止双层pcb板被烧毁。

50.以上所述,仅是本发明较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。