1.本技术属于压缩机技术领域,具体涉及一种液体活塞压缩机控制系统。

背景技术:

2.当今世界的发展面临着巨大和环境问题的双重挑战,氢能作为零排放、无污染、可持续的绿色能源,被认为是新世纪解决能源问题的重要途径。在氢的众多应用领域中,氢燃料电池汽车预期将成为氢能产业的首要突破口和重要出路,并成为新能源汽车的最佳技术路线,也是我国未来汽车工业的重要发展战略。而发展成熟、稳定、安全、可靠、高效的高压加氢站装备,是氢燃料电池汽车产业发展的前提和基础。

3.以槽车转运气体的加氢站为例,其主要构成设备包括卸气柱、压缩机、储氢罐、加注机、管道、控制系统、氮气吹扫装置、放散装置以及安全监控装置等。根据统计,压缩机成本占加氢站总建设成本的30%左右,且压缩机是加氢站产生故障的第二大因素,包括22%的维护事件、28%的安全事故和25%的氢泄漏都与压缩机相关,压缩机是加氢站的重要组成部分。目前加氢站主要使用隔膜式压缩机,也有少量的液驱活塞式压缩机和曲柄连杆式往复活塞压缩机使用。隔膜压缩机的核心部件膜片的寿命目前只有500

‑

2000小时,且无法实现大排量;液驱活塞压缩机只能实现更小的排量,且存在氢气被液压油污染的问题;传统活塞压缩机目前还不成熟,最大的障碍是高压密封摩擦副无法有效解决。因此,具有更好性能的创新性压缩技术对于推进加氢产业发展,加速氢燃料电池汽车进入市场至关重要。

4.液体活塞压缩机的出现为解决这一问题提供了新的思路。与传统氢压机相比,液体活塞压缩机使用特殊液体构建液体活塞进行气体压缩,由于该种液体本身几乎不可压缩且蒸汽压极低,所以压缩过程中不会污染氢气;因为良好的冷却效果,使压缩过程接近等温压缩,能降低压缩机排温从而提高可靠性并节约能耗;液体活塞压缩机使用液压驱动,动部件少,相比普通压缩机构造简单,能够长期服役而无需维护。基于这些优点,液体活塞压缩机有望成为未来高压加氢站氢气增压的良好解决方案。

5.未来大排量加氢站的商业化应用,要求氢压机具有更高的供气能力。对于液体活塞压缩机来说,即需要有更高的工作频率。由于液体活塞压缩机气缸中液体的存在,在不加控制的情况下,高速运动将使液体难以跟上固体活塞的运动,液体活塞与固体活塞的随动性不能保持。此时气液两相的界面将不能维持稳定,一部分工质气体被液体包裹难以在排气阶段排出,导致随着压缩机的运行,气缸余隙不断增加,排气量降低,严重影响液体活塞压缩机的工作效率。

技术实现要素:

6.本发明的目的在于提供一种液体活塞压缩机控制系统,以克服现有技术的不足。

7.为达到上述目的,本发明采用如下技术方案:

8.一种液体活塞压缩机控制系统,包括气体压缩组件和液压组件,所述气体压缩组件与液压组件通过液压管道连接;

9.所述气体压缩组件包括与液体活塞压缩机的气体压缩腔连通的进气管路和排气管路,进气管路和排气管路上均设有电磁阀;

10.所述液压系统包含油箱、单向变量液压泵、二位二通电磁换向阀、溢流阀、第一电磁比例调速阀、二位三通电磁换向阀和第二电磁比例调速阀;

11.第一电磁比例调速阀的进油口分别与单向变量液压泵的出油口、二位二通电磁换向阀的进油口和溢流阀的进油口通过管道连通,第一电磁比例调速阀的出油口通过油管与二位三通电磁换向阀的进油口连通,二位三通电磁换向阀的工作油口通过油管与液体活塞压缩机的液压缸油腔连通,二位三通电磁换向阀的回油口通过油管与第二电磁比例调速阀的进油口连通;第二电磁比例调速阀的出油口、二位二通电磁换向阀的出油口和溢流阀的出油口均连通至油箱,单向变量液压泵的进油口通过油管连接至油箱。

12.进一步的,进气管路上依次设有电磁阀、气体过滤器、第一单向阀、第一减压阀和进气管路电磁阀,进气管路电磁阀的一端与液体活塞压缩机的气体压缩腔连通。

13.进一步的,排气管路上依次设有包括排气阀、第二减压阀和第二单向阀,第二单向阀的一端连接排气管路,排气阀的一端连通至液体活塞压缩机的气体压缩腔。

14.进一步的,液体活塞压缩机包括缸体以及设置于缸体内的活塞,缸体内位于活塞的一端腔体为气体压缩腔,另一端腔体为液压缸油腔,气体压缩腔上安装有压力传感器与温度传感器,位于气体压缩腔一端的活塞上设置有离子液体。

15.进一步的,单向变量液压泵连通至油箱的油管上设有第一液体过滤器,单向变量液压泵的一端连接有伺服电机。

16.进一步的,二位二通电磁换向阀的工作油口通过液压管道与油箱连接,溢流阀的另一端通过液压管道与油箱连接。

17.进一步的,第二电磁比例调速阀的出油口官道上设有液压冷却器。

18.进一步的,第二电磁比例调速阀的出油口通过第十液压管道与液压冷却器的进油口连接。

19.进一步的,液压冷却器的出油口端连接有第二液体过滤器。

20.进一步的,液压冷却器的出油口与第二液体过滤器的进油口连接,第二液体过滤器的出油口与油箱连接。

21.与现有技术相比,本发明具有以下有益的技术效果:

22.本发明一种液体活塞压缩机控制系统,通过在与液体活塞压缩机的气体压缩腔连通的进气管路和排气管路上均设置电磁阀,同时利用液压系统包含油箱、单向变量液压泵、二位二通电磁换向阀、溢流阀、第一电磁比例调速阀、二位三通电磁换向阀和第二电磁比例调速阀;将第一电磁比例调速阀的进油口分别与单向变量液压泵的出油口、二位二通电磁换向阀的进油口和溢流阀的进油口通过管道连通,第一电磁比例调速阀的出油口通过油管与二位三通电磁换向阀的进油口连通,二位三通电磁换向阀的工作油口通过油管与液体活塞压缩机的液压缸油腔连通,二位三通电磁换向阀的回油口通过油管与第二电磁比例调速阀的进油口连通;第二电磁比例调速阀的出油口、二位二通电磁换向阀的出油口和溢流阀的出油口均连通至油箱,单向变量液压泵的进油口通过油管连接至油,形成稳压缓冲结构,改变了液体活塞与固体活塞的作用方式,在活塞由上止点向下止点运动的过程中,能够有效控制保证液体活塞与气体活塞之间的随动性,稳定气液两相界面,降低压缩机工作过程

中产生的余隙容积,实现压缩机高效稳定的运转,本发明实现了对活塞运动的有效控制,使压缩机的转速与排气量可以在一定范围内调节,提高了液体活塞压缩机对宽工况的适应性。

23.进一步的,由第一电磁比例调速阀、第二电磁比例调速阀、二位三通电磁换向阀、单向变量液压泵等液压元件组成的液压系统,可以通过控制液压油的流量有效按照压缩机运转状态有效的实时调节活塞运动速度,按照气液两相运动特性调节活塞运动,实现气液两相界面控制,使液体活塞在压缩机高速运转过程中保持相对稳定,能够实现压缩机在高转速下高效稳定工作,为液体活塞压缩机提升排气量提供有效途径。

24.进一步的,排气管路和进气管路上分别设置减压阀和单向阀,能够有效防止气体倒灌,提高压缩过程的安全性。

附图说明

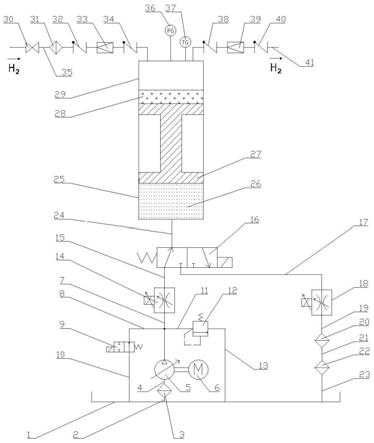

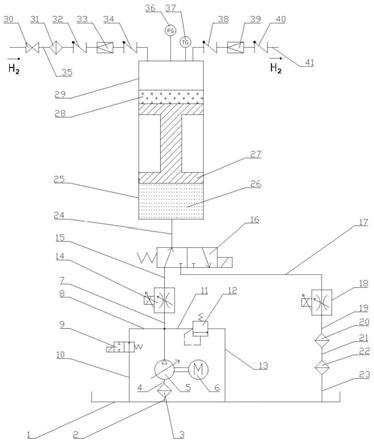

25.图1为本发明实施例中压缩机结构示意图。

26.图中,1

‑

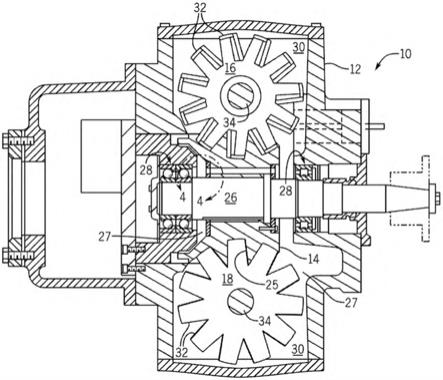

油箱、2

‑

第一液压管道、3

‑

第一液体过滤器、4

‑

第二液压管道、5

‑

单向变量液压泵、6

‑

伺服电机、7

‑

第三液压管道、8

‑

第四液压管道、9

‑

二位二通电磁换向阀、10

‑

第五液压管道、11

‑

第六液压管道、12

‑

溢流阀、13

‑

第七液压管道、14

‑

第一电磁比例调速阀、15

‑

第八液压管道、16

‑

二位三通电磁换向阀、17

‑

第九液压管道、18

‑

第二电磁比例调速阀、19

‑

第十液压管道、20

‑

液压冷却器、21

‑

第十一液压管道、22

‑

第二液体过滤器、23

‑

第十二液压管道、24

‑

第十三液压管道、25

‑

液压缸油腔、26

‑

液压油、27

‑

固体活塞、28

‑

离子液体、29

‑

气体压缩腔、30

‑

电磁阀、31

‑

气体过滤器、32

‑

第一单向阀、33

‑

第一减压阀、34

‑

进气管路电磁阀、35

‑

进气管路、36

‑

压力传感器、37

‑

温度传感器、38

‑

排气阀、39

‑

第二减压阀、40

‑

第二单向阀、41

‑

排气管路。

具体实施方式

27.下面结合附图对本发明做进一步详细描述:

28.下面结合实施例对本发明作进一步描述。以下所述仅为本发明一部分实施例,非全部实施例。基于本发明实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有气体实施例,都属于本发明保护的范围。

29.如图1所示,一种液体活塞压缩机控制系统,气体压缩组件和液压组件,所述气体压缩组件与液压组件通过管道连接;

30.所述气体压缩机组件包括进气管路、排气管路、气体压缩腔、液压缸油腔;

31.所述进气管路包含电磁阀30、气体过滤器31、第一单向阀32、第一减压阀33、进气管路电磁阀34,所述电磁阀30通过管道与气体过滤器31的一端连接,所述气体过滤器31的另一端通过管道与第一单向阀32的一端连接,所述第一单向阀32的另一端通过管道与第一减压阀33的一段端连接,所述第一减压阀33的另一端通过管道与进气管路电磁阀34的一端连接,所述进气管路电磁阀34安装于气体压缩腔29上,与气体压缩腔29直接连接;

32.所述排气管路包含排气阀38、第二减压阀39、第二单向阀40,所述排气阀38安装于气体压缩腔29上,一端与气体压缩腔29直接连接,所述排气阀38另一端通过管道与第二减压阀39一端连接,所述第二减压阀39另一端通过管道与第二单向阀40一端连接;

33.液体活塞压缩机包括缸体以及设置于缸体内的活塞27,所述气体压缩腔29与所述液压缸油腔25相贯通,两者由活塞27隔开,所述气体压缩腔29上部安装有压力传感器36与温度传感器37,所述活塞上设置有离子液体28,所述液压缸油腔25通过第十三液压管道24与二位三通电磁换向阀16连接;

34.所述液压系统包含油箱1、第一液体过滤器3、单向变量液压泵5、伺服电机6、二位二通电磁换向阀9、溢流阀12、第一电磁比例调速阀14、二位三通电磁换向阀16、第二电磁比例调速阀18、液压冷却器20、第二液体过滤器22;

35.所述油箱1通过第一液压管道2与第一液体过滤器3的一端连接,所述第一液体过滤器3的另一端通过第二液压管道4与单向变量液压泵5的吸油口连接,所述单向变量液压泵5的一端与伺服电机6连接,所述单向变量液压泵5的排油口通过第四液压管道8与二位二通电磁换向阀9的进油口连接,所述单向变量液压泵5的排油口通过第六液压管道11与溢流阀12的一端连接,所述单向变量液压泵5的排油口通过第三液压管道7与第一电磁比例调速阀14的一端连接;

36.所述二位二通电磁换向阀9的工作油口通过第五液压管道10与所述油箱1连接,所述溢流阀12的另一端通过第七液压管道13与所述油箱1连接;

37.所述二位三通电磁换向阀16包含三个接口,分别为进油口、回油口与工作油口,所述二位三通电磁换向阀16的进油口通过第八液压管道15与第一电磁比例调速阀14的另一端连接,所述二位三通电磁换向阀16的工作油口通过第十三液压管道24与液压缸油腔连接,所述二位三通电磁换向阀16的回油口通过第九液压管道17与第二电磁比例调速阀18的一端连接;

38.所述第二电磁比例调速阀18的另一端通过第十液压管道19与液压冷却器20的一端连接,所述液压冷却器20的另一端通过第十一液压管道21与第二液体过滤器22的一端连接,所述第二液体过滤器22的另一端通过第十二液压管道23与油箱1连接。

39.本发明的工作原理为:

40.在压缩机开始工作之前,提前设定溢流阀12的调定压力作为液压系统最大工作压力,调节第一电磁比例调速阀14以及第二电磁比例调速阀18设定初始流量以控制活塞27运动速度;二位二通电磁换向阀9处于右控制位,使液压系统进油管路与油箱1连通处于卸压状态;二位三通电磁换向阀16处于右控制位,液压系统回油管路与液压缸油腔25连通;进气管路电磁阀32处于关闭状态。

41.吸气过程:伺服电机6开启,单向变量液压泵5开始工作;进气管路电磁阀34开启,氢气进入进气管路,经过气体过滤器31、第一单向阀32、第一减压阀33到达进气管路电磁阀34;此时液压缸油腔25与油箱1连通,气体压缩腔中气体压力大于液压油缸油腔25中油压,在油气压差作用下活塞27向下运动,液压油缸油腔25中的液压油26通过回油管路进入油箱1;同时,气体压缩腔29中气体压力不断降低,当气体压缩腔29中压力低于进气管路电磁阀34设定的进气压力时,进气管路电磁阀34打开,氢气进入气体压缩腔29。

42.压缩及排气过程:二位二通电磁换向阀9切换到左控制位,进油卸压管路切断,在单向变量液压泵5作用下液压油压力升高并稳定在溢流阀12的调定压力下;二位三通换向阀16切换到左控制位,液压系统进油回路与液压缸油腔25连通,液压油依次通过第三液压管道7、第八液压管道15、第十三液压管道24进入液压缸油腔25,活塞27在液压油26的推动

下向上运动,推动离子液体28向上运动进而压缩气体,当气体压缩腔29中的气体压力大于排气阀38设定的排气压力时,排气阀38开启,高压气体进入排气管路41,依次通过排气阀38、第二减压阀39、第二单向阀40后排出,进入下级装置或用户使用端。

43.本发明由第一电磁比例调速阀、第二电磁比例调速阀、二位三通电磁换向阀、单向变量液压泵等液压元件组成的液压系统,可以通过控制液压油的流量有效按照压缩机运转状态有效的实时调节活塞运动速度,按照气液两相运动特性调节活塞运动,实现气液两相界面控制,使液体活塞在压缩机高速运转过程中保持相对稳定,能够实现压缩机在高转速下高效稳定工作,为液体活塞压缩机提升排气量提供有效途径。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。