1.本发明涉及生产线周期预测技术领域,具体是一种产品生产周期预测方法及系统。

背景技术:

2.生产周期是指产品在生产线中进行生产所耗费的时间,准确的预测生产周期对于合理安排生产计划、提高生产效率有着重要意义。在生产过程中,往往存在复杂的嵌套关系,尤其是在微波件产品生产领域,由于微波件产品的生产过程中,存在复杂的嵌套关系,即产出的微波件产品会作为新的子级部件嵌入父级微波件产品的生产中,这些复杂性给产品的生产周期预测带来了巨大困难。微波件产品是指将裸芯片、分立器件、电路片等部件,经由微组装工艺装配到基板、载板或盒体上,形成的具有一定功能的高密度集成微电子产品。

3.中国专利cn108646684b公开了一种基于变动性度量多产品生产线生产周期预测方法,该方法提供了针对多产品混合生产、具备“串并串”特点产线的变动性度量,并且进一步通过vut方程和累计加和计算排队时间和有限加工时间,以此获得产品的生产周期。中国专利cn107909216a公开了一种零件实际生产周期预测方法,该方法考虑了同道工序不同车床带来的机床加工系数影响、不同时间范围带来的时间修正系数影响,以此增加了零件实际生产周期预测的准确性。中国专利cn109034671a公开了一种工厂产线目标产品生产时长的确认方法及装置,该方法包括了获取待生产目标产品的数量、确定生产流程、提取至少一道工序中各生产工序的工序周期、根据各个工序周期确定完成目标数量的目标产品时长。在考虑瓶颈工序的影响下,无需计算生产线产能,能直接确定完成目标产品的时长。

4.上述专利通过考虑变动性度量、修正系数、瓶颈工序等因数,针对串行工序的生产流程,提供了更为准确的预测生产周期的方法,对于提高生产线利用率有着显著的意义。但是,针对种类多样、生产流程呈嵌套状态的产品生产场景,尚无相关生产周期预测方案。而以往针对串行工序生产流程的预测方法,无法适用于种类多样、生产流程呈嵌套状态的产品生产。

技术实现要素:

5.为克服现有技术的不足,本发明提供了一种产品生产周期预测方法及系统,解决现有技术存在的不能预测种类多样、生产流程呈嵌套状态的产品生产周期等问题。

6.本发明解决上述问题所采用的技术方案是:

7.一种产品生产周期预测方法,包括以下步骤:

8.s1,获取目标产品信息:获取产品工序流程、各工序物料、各工序工时信息;

9.s2,编码产品工序:从目标产品出发,将s1中获取到的产品工序流程中的各工序进行编码,获得目标产品的所有编码工序;

10.s3,生成工序拓扑图:从目标产品最后一道编码工序出发,更新s2生成的编码工序

的父级编码工序编号,获得产品工序拓扑图;

11.s4,搜索关键路径:根据s3获得的产品工序拓扑图,从目标产品最后一道编码工序出发,以各工序工时之和为搜索目标,找出最长路径,此路径即为关键路径;

12.s5,计算生产周期:将s4获得的关键路径上各编码工序的工序工时相加,工序工时相加的结果即为目标产品的生产周期。

13.本发明旨在将目标产品及中间产品通过编码工序表出,并进一步的生成所有编码工序的拓扑图,对拓扑图进行最长路径搜索以得到关键路径,完成生产周期预测。

14.本发明解决了现有技术存在的不能预测种类多样、生产流程呈嵌套状态的产品生产周期等问题,实现了针对种类多样、生产流程嵌套的产品的生产周期预测,对于合理安排生产计划、提高产线生产效率有着重要意义。

15.作为一种优选的技术方案,步骤s1中,所述各工序物料包括基础物料和/或中间产品,若包括中间产品时,递归执行s1,直至所有工序物料中均仅包括基础物料。

16.所述中间产品为由基础物料加工而成的中间产品。通过递归,实现了生产流程嵌套的产品信息的获取,包括目标产品及所有中间产品的信息。

17.作为一种优选的技术方案,步骤s1中,还包括获取产品编号、产品名和/或物料数量。

18.获取以上信息,更有利于直观地对生产数据进行识别和处理。

19.作为一种优选的技术方案,步骤s2中,编码顺序按照产品的工序流程从头到尾进行,并在编码过程中去除掉前序工序中已有的物料。

20.这有效防止了对目标产品及中间产品进行编码时带来的编码错误,将物料限定在其最早出现的工序中,便于更准确、科学地进行编码。

21.作为一种优选的技术方案,步骤s3包括以下步骤:

22.s31,读取目标产品最后一道编码工序;

23.s32,若编码工序的工序物料含有中间产品,则在其父级编码工序编号中添加所有中间产品的最后一道编码工序的编号;若编码工序物料清单无中间产品,则其父级编码工序编号不做任何改变;

24.s33,读取编码工序的所有父级编码工序编号;

25.s34,若编码工序的父级编码工序编号不为空,按照返回步骤s32;若编码工序的父级编码工序编号为空,则进入步骤s35;

26.s35,获得一个以目标产品编码工序为树干、各中间产品编码工序为树枝的产品工序拓扑图。

27.以上步骤准确地获得了产品工序拓扑图。

28.作为一种优选的技术方案,步骤s4中,采用dijsktra算法或bellmanford算法找出最长路径。

29.dijsktra算法或bellmanford算法为经典算法,使用方便。

30.一种产品生产周期预测系统,包括以下模块:

31.第一子模块:用以读取目标产品最后一道编码工序;

32.第二子模块:用以,若编码工序的工序物料含有中间产品,则在其父级编码工序编号中添加所有中间产品的最后一道编码工序的编号;若编码工序物料清单无中间产品,则

其父级编码工序编号不做任何改变;

33.第三子模块:用以读取编码工序的所有父级编码工序编号;

34.第四子模块:用以,若编码工序的父级编码工序编号不为空,按照返回步骤s32;若编码工序的父级编码工序编号为空,则进入步骤s35;

35.第五子模块:用以获得一个以目标产品编码工序为树干、各中间产品编码工序为树枝的产品工序拓扑图。

36.以上子模块能准确地获得产品工序拓扑图。

37.本发明相比于现有技术,具有以下有益效果:

38.(1)本发明解决了现有技术存在的不能预测种类多样、生产流程呈嵌套状态的产品生产周期等问题,实现了针对种类多样、生产流程嵌套的产品的生产周期预测,对于合理安排生产计划、提高产线生产效率有着重要意义;

39.(2)本发明通过递归,实现了生产流程嵌套的产品信息的获取,包括目标产品及所有中间产品的信息;

40.(3)本发明更有利于直观地对生产数据进行识别和处理;

41.(4)本发明有效防止了对目标产品及中间产品进行编码时带来的编码错误,将物料限定在其最早出现的工序中,便于更准确、科学地进行编码;

42.(5)本发明准确地获得了产品工序拓扑图;

43.(6)本发明dijsktra算法或bellmanford算法为经典算法,使用方便。

附图说明

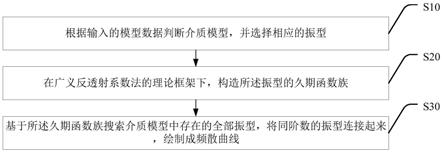

44.图1为本发明所述产品生产周期预测方法的步骤图;

45.图2为实施例3中产品信息图;

46.图3为实施例3中产品的编码工序图;

47.图4为实施例3中产品工序的拓扑图;

48.图5为实施例3中产品工序的关键路径搜索示意图,关键路径即图中虚线;

49.图6为本发明所述产品生产周期预测系统的结构示意图。

50.附图中标记及相应的部件名称:11、获取目标产品信息模块,12、产品工序编码模块,13、工序拓扑图生成模块,14、关键路径搜索模块,15、生产周期计算模块。

具体实施方式

51.下面结合实施例及附图,对本发明作进一步的详细说明,但本发明的实施方式不限于此。

52.实施例1

53.如图1至图6所示,一种产品生产周期预测方法,包括以下步骤:

54.s1,获取目标产品信息:获取产品工序流程、各工序物料、各工序工时信息;

55.s2,编码产品工序:从目标产品出发,将s1中获取到的产品工序流程中的各工序进行编码,获得目标产品的所有编码工序;

56.s3,生成工序拓扑图:从目标产品最后一道编码工序出发,更新s2生成的编码工序的父级编码工序编号,获得产品工序拓扑图;

57.s4,搜索关键路径:根据s3获得的产品工序拓扑图,从目标产品最后一道编码工序出发,以各工序工时之和为搜索目标,找出最长路径,此路径即为关键路径;

58.s5,计算生产周期:将s4获得的关键路径上各编码工序的工序工时相加,工序工时相加的结果即为目标产品的生产周期。

59.本发明旨在将目标产品及中间产品通过编码工序表出,并进一步的生成所有编码工序的拓扑图,对拓扑图进行最长路径搜索以得到关键路径,完成生产周期预测。

60.本发明解决了现有技术存在的不能预测种类多样、生产流程呈嵌套状态的产品生产周期等问题,实现了针对种类多样、生产流程嵌套的产品的生产周期预测,对于合理安排生产计划、提高产线生产效率有着重要意义。

61.作为一种优选的技术方案,步骤s1中,所述各工序物料包括基础物料和/或中间产品,若包括中间产品时,递归执行s1,直至所有工序物料中均仅包括基础物料。

62.所述中间产品为由基础物料加工而成的中间产品。通过递归,实现了生产流程嵌套的产品信息的获取,包括目标产品及所有中间产品的信息。

63.作为一种优选的技术方案,步骤s1中,还包括获取产品编号、产品名和/或物料数量。

64.获取以上信息,更有利于直观地对生产数据进行识别和处理。

65.作为一种优选的技术方案,步骤s2中,编码顺序按照产品的工序流程从头到尾进行,并在编码过程中去除掉前序工序中已有的物料。

66.这有效防止了对目标产品及中间产品进行编码时带来的编码错误,将物料限定在其最早出现的工序中,便于更准确、科学地进行编码。

67.作为一种优选的技术方案,步骤s3包括以下步骤:

68.s31,读取目标产品最后一道编码工序;

69.s32,若编码工序的工序物料含有中间产品,则在其父级编码工序编号中添加所有中间产品的最后一道编码工序的编号;若编码工序物料清单无中间产品,则其父级编码工序编号不做任何改变;

70.s33,读取编码工序的所有父级编码工序编号;

71.s34,若编码工序的父级编码工序编号不为空,按照返回步骤s32;若编码工序的父级编码工序编号为空,则进入步骤s35;

72.s35,获得一个以目标产品编码工序为树干、各中间产品编码工序为树枝的产品工序拓扑图。

73.以上步骤准确地获得了产品工序拓扑图。

74.作为一种优选的技术方案,步骤s4中,采用dijsktra算法或bellmanford算法找出最长路径。

75.dijsktra算法或bellmanford算法为经典算法,使用方便。

76.实施例2

77.如图1至图6所示,作为实施例1的进一步优化,本实施例包含了实施例1的全部技术特征,除此之外,本实施例还包括以下技术特征:

78.一种产品生产周期预测系统,包括以下模块:

79.获取目标产品信息模块:用以获取产品工序流程、各工序物料、各工序工时信息;

80.编码产品工序模块:用以从目标产品出发,将s1中获取到的产品工序流程中的各工序进行编码,获得产品的编码工序集;

81.生成工序拓扑图模块:用以从目标产品最后一道工序出发,更新s2生成的编码工序的父级编码工序编号,获得产品工序拓扑图;

82.搜索关键路径模块:用以根据s3获得的产品工序拓扑图,从目标产品最后一道编码工序出发,以各工序工时之和为搜索目标,找出最长路径,此路径即为关键路径;

83.计算生产周期模块:用以将s4获得的关键路径上各编码工序的工序工时相加,工序工时相加的结果即为目标产品的生产周期。

84.本发明旨在将目标产品及中间产品通过编码工序表出,并进一步的生成所有编码工序的拓扑图,对拓扑图进行最长路径搜索以得到关键路径,完成生产周期预测。

85.本发明解决了现有技术存在的不能预测种类多样、生产流程呈嵌套状态的产品生产周期等问题,实现了针对种类多样、生产流程嵌套的产品的生产周期预测,对于合理安排生产计划、提高产线生产效率有着重要意义。

86.作为一种优选的技术方案,获取目标产品信息模块还具备以下功能:所述各工序物料包括基础物料和/或中间产品,若包括中间产品时,递归获取目标产品信息模块,直至所有工序物料中均仅包括基础物料。

87.所述中间产品为由基础物料加工而成的中间产品。通过递归,进一步实现了生产流程嵌套的产品的生产周期预测。

88.作为一种优选的技术方案,编码产品工序模块工作时,编码顺序按照产品的工序流程从头到尾进行,并在编码过程中去除掉前序工序中已有的物料。

89.这有效防止了对目标产品及中间产品进行编码时带来的编码错误,将物料限定在其最早出现的工序中,便于更准确、科学地进行编码。

90.作为一种优选的技术方案,生成工序拓扑图模块包括以下模块:

91.第一子模块:用以读取目标产品最后一道编码工序;

92.第二子模块:用以,若编码工序的工序物料含有中间产品,则在其父级编码工序编号中添加所有中间产品的最后一道编码工序的编号;若编码工序物料清单无中间产品,则其父级编码工序编号不做任何改变;

93.第三子模块:用以读取编码工序的所有父级编码工序编号;

94.第四子模块:用以,若编码工序的父级编码工序编号不为空,按照返回步骤s32;若编码工序的父级编码工序编号为空,则进入步骤s35;

95.第五子模块:用以获得一个以目标产品编码工序为树干、各中间产品编码工序为树枝的产品工序拓扑图。

96.以上子模块能准确地获得产品工序拓扑图。

97.实施例3

98.如图1至图6所示,本实施例包含实施例1、实施例2的全部技术特征,本实施例在实施例1、实施例2的基础上,提供更细化的实施方式。

99.值得说明的是:图3中,为了便于展示,各编码工序的产品编号统一写在每行开头;每个节点圆即表示一个编码工序,分别包含工序编码、工序名、工序工时和工序物料(中间产品)信息;节点圆之间的箭头表示了编码工序间父子关系,箭头起点即为父级编码工序。

100.图4中每个节点圆包含工序编号和工时信息,节点圆之间的箭头表示了编码工序间父子关系,箭头起点即为父级编码工序。

101.1)一种用于复杂微波件产品的生产周期预测方法,包括:

102.获取产品信息:从数据库中获取目标产品的相关信息,包括编号、名称、工序流程、各工序工时、各工序物料清单(中间产品);进一步的,获取各工序中每个中间产品的相关信息,同样包括以上信息内容。以此方式递归,直到所有工序均无中间产品信息。至此,完成了该目标产品下产品信息的获取,得到了目标产品及其涉及的所有中间产品的编号、名称、工序流程、各工序工时、各工序物料清单(中间产品)。另外,由于中间产品的数量不影响本发明所提出的生产周期预测方法,故数量均作1处理。

103.编码产品工序:将目标产品的工序进行编码,编码顺序按照产品的工序流程从头到尾进行。编码后的工序包括产品编号、工序编号、工序名、父级编码工序编号、工序工时、工序涉及的中间产品,其中的父级编码工序编号即为编码工序的前道编码工序编号(特别的,首道工序的父级编码工序编号为空)。此外,编码工序涉及的中间产品需要根据前序编码工序的中间产品进行去重。至此,可获得目标产品的所有编码工序,该产品可由其所有的编码工序代表。同样的,完成所有中间产品的工序编码。

104.生成工序拓扑图:从目标产品最后一道编码工序出发,更新所有编码工序的父级编码工序。更新方法如下:a)读取目标产品最后一道编码工序;b)若编码工序物料清单含有中间产品,则在其父级编码工序编号中添加所有中间产品的最后一道编码工序的编码;若编码工序物料清单无中间产品,则其父级编码工序编号不做任何改变;c)读取编码工序所有的父级编码工序编号;d)若父级编码工序编号不为空,按照b)、c)步骤进行更新;若编码工序的父级编码工序编号为空,则更新完毕。至此,得到了一个以目标产品编码工序为树干、各中间产品编码工序为树枝的产品工序拓扑图。

105.搜索关键路径:根据产品工序拓扑图,从目标产品最后一道编码工序出发,以最长生产工时(即各工序工时之和)为搜索目标,通过最长路径搜索算法找出最长路径,此路径即为关键路径。

106.计算生产周期:将关键路径上各编码工序的工序工时时间相加,即为该目标产品的生产周期。

107.2)一种用于复杂微波件产品的生产周期预测系统,包括:

108.获取目标产品信息模块,用于将目标产品的产品信息从数据库中读取到系统中,并递归读取各工序物料(中间产品)的产品信息,直到各工序均无中间产品信息。

109.产品工序编码模块,用于将系统中所有产品信息中的工序流程进行编码,整理成统一的数据结构,建立产品的编码工序集。

110.工序拓扑图生成模块,用于更新所有编码工序的父级编码工序标号,建立产品间(包括目标产品和所有中间产品)编码工序的父子关系,以此建立一个以目标产品编码工序为树干、各中间产品编码工序为树枝的产品工序拓扑图。

111.关键路径搜索模块,用于搜索工序拓扑图的最长工时关键路径。

112.生产周期计算模块,用于计算关键路径的生命周期。

113.本发明提出了一种用于复杂微波件产品的生产周期预测方法,参考图1所示,包括:

114.s1,获取目标产品信息。

115.从数据库中获取目标产品信息,包括产品编号、产品名、产品工序流程、各工序物料(中间产品)、各工序工时信息,如{产品编号:bm100;产品名:功放组件;产品工序流程、各工序工时、各工序物料:[工序名:准备,工时:1]

‑

[工序名:清洗,工时:2,物料:bm200]

‑

[工序名:粘接,工时:3,物料:bm200]

‑

[工序名:精装,工时:2,物料:bm201]

‑

[工序名:检,工时:1]}。递归获取各工序物料(即中间产品bm200、bm201)的产品信息。再进一步获取bm201中工序的物料(即中间产品bm300)的产品信息至此完成了该目标产品下所有产品信息的获取,如图2。图2中,存在如下产品结构关系,控制模块bm300装入电源模块bm201中,而电源模块bm201和放大模块bm200装入功放组件bm100中。

[0116]

s2,编码产品工序。

[0117]

从目标产品出发,将s1中获取到的产品工序流程中的各工序进行编码,编码顺序按照产品的工序流程从头到尾进行,并在编码过程中去除掉前序工序中已有的物料(中间产品)。如目标产品bm100的编码工序为:准备(产品编号:bm100,工序编号:bm100

‑

1,工序名:准备,工序工时:1),清洗(产品编号:bm100,工序编号:bm100

‑

2,工序名:清洗,工序工时:2,父级编码工序编号:bm100

‑

1,工序物料:bm200),粘接(产品编号:bm100,工序编号:bm100

‑

3,工序名:粘接,工序工时:3,父级编码工序编号:bm100

‑

2),精装(产品编号:bm100,工序编号:bm100

‑

4,工序名:精装,工序工时:2,父级编码工序编号:bm100

‑

3,工序物料:bm201),检(产品编号:bm100,工序编号:bm100

‑

5,工序名:检,工序工时:1,父级编码工序编号:bm100

‑

4)。对于其余产品也采取类似的处理方式进行工序编码,如图3所示。

[0118]

s3,生成工序拓扑图。

[0119]

从目标产品最后一道编码工序出发,更新s2生成的编码工序的父级编码工序编号。从s31开始,读取目标产品的最后一道编码工序(即检bm100

‑

5);由于该工序物料清单为空,故s32更新完成后数据无变化;根据s33读取父级编码工序,即精装bm100

‑

4。然后回到s32继续更新数据,精装工序的物料为bm201,因此会更新精装工序的父级编码工序编号,增加bm201

‑

4;再根据s33读取父级编码工序,即粘接bm100

‑

3、检bm201

‑

4,由于存在父级编码工序,因此回到s32继续更新。经过一轮更新,得到了一个以目标产品编码工序为树干、各物料(中间产品)编码工序为树枝的产品工序拓扑图,见图4。

[0120]

s4,搜索关键路径。

[0121]

根据s3得到的产品工序拓扑图,从目标产品最后一道编码工序出发,以最长生产工时(即各工序工时之和)为搜索目标,通过最长路径搜索算法,如dijsktra算法、bellmanford算法等,找出最长路径,此路径即为关键路径,如图5中的虚线所经过的编码工序,包括工序bm100

‑

5、bm100

‑

4、bm100

‑

3、bm100

‑

2、bm200

‑

4、bm200

‑

3、bm200

‑

2、bm200

‑

1即为该实施例的关键路径。

[0122]

s5,计算生产周期。

[0123]

将s4获得的关键路径上各编码工序的工序工时时间相加,即为该目标产品的生产周期,在本实施例中,生产周期为12工时。

[0124]

此外,本发明还提出了一种用于复杂微波件产品的生产周期预测方法,参考图6所示,包括:

[0125]

获取目标产品信息模块11,用于实现步骤s1。该模块主要用于读取数据库如

mysql、sqlserver中的数据,将目标产品的产品信息从数据库中读取到系统中。并通过递归的方式读取各工序物料清单中的中间产品信息,直到各工序均无中间产品信息。此时,数据库中的相关产品信息均存储在了系统管理的内存中。

[0126]

产品工序编码模块12,用于实现步骤s2。该模块用于将模块11中读取到的所有产品信息中的工序流程进行编码,整理成统一的数据结构,如链表节点。该数据结构包括产品编号、工序编号、工序名、父级编码工序编号、工序工时、工序物料等信息,其中父级编码工序编号即为前序工序的节点地址,工序物料则要根据所有前序工序的物料判断是否重复,并删除重复的物料。

[0127]

工序拓扑图生成模块13,用于实现步骤s3。该模块用于更新模块12生成的编码工序,从目标产品最后一道编码工序出发,通过读取其工序物料(中间产品),更新物料的编码工序工时,并将物料的最后一道编码工序加入到该工序父物料编号中。然后再读取该工序的所有父级编码工序,进行新一轮的更新,直到所有的编码工序都更新完毕,判断依据为编码工序是否有父级编码工序,若无父级编码工序则代表更新完毕。

[0128]

关键路径搜索模块14,用于实现步骤s4。该模块主要是最长路径搜索算法,根据模块13得到的拓扑图,以最长工时为目标,进行关键路径搜索,得到关键路径上的编码工序集。

[0129]

生产周期计算模块15,用于实现步骤s5。该模块通过计算模块14得到的关键路径工序集的工序工时之和,得到目标产品的生命周期。

[0130]

值得说明的是:若物料数量受设备、人员等工厂条件限制,则对本发明进行简单变形,即也可应用。所以中间产品的数量是否影响生产周期,并不限制本发明的构思。

[0131]

如上所述,可较好地实现本发明。

[0132]

本说明书中所有实施例公开的所有特征,或隐含公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合和/或扩展、替换。

[0133]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质,在本发明的精神和原则之内,对以上实施例所作的任何简单的修改、等同替换与改进等,均仍属于本发明技术方案的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。