iii族氮化物基板的制造装置和制造方法

技术领域

1.本发明涉及低成本、高品质的ain或gan等iii族氮化物基板的制造装置和制造方法,特别地涉及gan结晶基板的制造装置和制造方法。

背景技术:

2.结晶性ain基板或结晶性gan基板具有宽带隙,拥有极短波长的发光性或高耐压而优良的高频特性,有望用于激光器或功率器件或者高频器件。然而,目前ain或gan的结晶生长困难,难以得到高特性且廉价的结晶性ain基板或结晶性gan基板,因此,结晶性ain基板或结晶性gan基板尚未广泛普及。

3.例如就gan基板进行观察,一般而言,在液氨(液氨法)或na助熔剂等液体中使gan结晶生长而得的主体gan基板虽然为高特性,但是仍然只能制作2~4英寸的小口径,且极为高价,用途有限。与之相比,在气体中结晶生长的有机金属气相生长法(mocvd法)或氢化物气相生长法(hvpe法、thvpe法等)则在蓝宝石基板或ain基板上进行异质外延的gan生长,从而得到比较廉价且大口径的gan薄膜。然而,无法得到高品质的产品,期待它的改善。特别是氢化物气相生长法(hvpe法、thvpe法)因为其原料气体的特点,所以与使用有机金属的mocvd法相比,碳的混入少,且成膜速度快一个数量级以上,可期待高特性和高生产性。但是,因为目前气体喷出口或反应容器内因生成物gan或副生成物nh4cl等而被堵塞,所以反应无法稳定继续,也难以大型化,最多不过能在不超过小石英玻璃管范围的实验室级的小规模下实现实用化。而且,得到的gan结晶基板的膜质量、膜厚等偏差大,缺乏再现性,量产性极差。因此,期望确立可进行均匀反应且无品质偏差的大型且具有量产性的新制法。

4.作为目前的氢化物气相生长法,已知例如专利文献1中记载的方法。在专利文献1中记载的方法中,在使用gacl作为ga源的hvpe法的反应中,卤素气体(gacl)和密封气体(惰性气体)的供给管使用双重管,从该双重管的中心管使卤素气体流过,从外管供给密封气体,且从上述双重管与生长腔室(反应管)的间隙供给氨气,得到gan结晶等。在专利文献1中记载的方法中,使用双重管将卤素气体用密封气体包裹,防止过早的反应和反应物的堆积,防止结晶生长速度的降低或反应体系的堵塞。但是,这种方法仅在实验室级的极小型装置中有效,受限于双重管与生长腔室(反应管)的间隙极小的情况。即,因为在专利文献1中记载的方法是从双重管与生长腔室(反应管)的间隙直接供给氨气至结晶生长基板上的系统,所以考虑到量产化,若将装置大型化,则氨流动的空间,即双重管与生长腔室(反应管)的间隙的流路截面积变得极大。其结果为氨的气体流速变得极小,不及从双重管供给的其它气体的流速,反应所需的足够量的氨气无法到达结晶生长基板上,无法进行正常的反应或容易发生基于非均匀混合的非均匀反应。

5.另外,在专利文献2中也记载了与专利文献1同样的涉及hvpe法的发明。该发明为特别针对反应速度比gan快的ain系的制法而设计的发明。该发明的目的为特别防止反应气体喷出口的喷嘴尖端的堵塞。即,在反应区保持的基板上使alcl3等卤化铝气体与nh3等氮源气体进行反应来制造aln等铝氮化物的方法中,使氩等阻隔气体介于卤化气体和氮源气体

之间,使两种反应气体流出反应区,接着在基板上使两种反应气体接触并进行反应。更具体而言,在石英反应管的腔室中具备双重管,使例如alcl3等卤化铝气体从其中心管流过,使nh3等氮源气体从双重管与腔室(石英反应管)的间隙或不同的管流过的同时,使例如n2从上述双重管的外管流过并作为卤化铝气体和氮源气体之间的阻隔气体介于其中,从而防止供给反应原料气体的双重管尖端的堵塞。在专利文献2中记载的发明与在专利文献1中记载的方法略有不同,在使氮源气体从双重管与腔室(石英反应管)的间隙流过供给卤化气体的反应气体喷出口的外侧的情况下,根据与上述同样的理由,虽然在小型的小规模上是可实行的,但是不适合量产级的大型装置。此外,在使nh3等氮源气体流过不同的管的情况下,卤化气体和氮源气体容易形成平行流,反应气体的混合容易变得不均匀,难以得到均匀的生成物。

6.在专利文献3中记载的方法是与在专利文献1和2中记载的方法相同的hvpe法。然而,在专利文献3中记载的方法是如下考虑的:从不同的供给管供给氮源气体,还将阻隔气体分成两部分并在基底基板的上方和下方改变流动方式和线速度,以防止堵塞并提高反应产率。然而,这种方法难以使卤化气体和氮源气体的供给在基底基板上均匀,其结果为基底基板上两种反应气体的混合变得不均匀,存在得到的gan结晶的膜质量、膜厚易不均匀的缺点。无论如何,包括此专利在内的专利文献1~3虽然在目的上存在一些差异,但是反应体系基本上为小规模级,不适合量产。

7.另一方面,在专利文献4中,记载了使用gacl3作为ga源的thvpe法,虽然没有具体图示,但是在其文中说明中记载了,在专利文献4的图10和图11中,气体出口可以构成为双重管结构,从内管释放氯化镓气体,从外管(反应管)释放阻隔气体,这是为了用阻隔气流包围从气体出口出来的氯化镓气流,防止在到达生长区域之前氯化镓与nh3反应。然而,这个方法与上述专利文献1~3相同,若规模小则尚可,但不适合需要更大型反应的量产。即,即使在专利文献4中记载的方法中,因为构成反应室的反应管兼作双重管的一部分,所以也出于与上述专利文献1~3同样的理由,对于用阻隔气体来防止氯化镓与nh3在到达区域之前发生反应,需要采用足够的气体流速,对此需要大量的阻隔气体。其结果为反应气体被大量的阻隔气体大大稀释至极端的低浓度状态,导致反应速度的大幅降低。相反,若减少阻隔气体,则氯化镓与nh3发生相互扩散,阻隔功能不足,反应生成物在氯化镓或nh3的气体管出口处生长,引起堵塞或不均匀或者异常反应,难以长时间持续反应。

8.无论如何,在迄今为止的专利文献中记载的方法中显示,为了防止卤素气体(gacl、gacl3)和氮源气体(nh3)等反应原料气体的缺陷或不平衡反应而导致的原料气体管、反应管(反应室)出口或壁面等的反应体系的堵塞、产率降低等,用密封气体包裹反应气体的任一方,并提出了使用双重管和阻隔气体作为将其具体化的方法。然而,目前的现状是,在这些专利文献中记载的方法中仍然存在上述缺点,高特性iii族氮化物基板的制法仍未确立,阻碍了该基板的量产、低成本化。

9.现有技术文献专利文献专利文献1:日本特表2002

‑

542142号公报专利文献2:日本特开2006

‑

114845号公报专利文献3:日本特开2014

‑

69987号公报

专利文献4:国际公开第2017/159311号。

技术实现要素:

10.发明要解决的课题本发明为鉴于上述情况而完成,目的为提供可得到均匀且良好的iii族氮化物结晶基板的制造装置和制造方法。

11.解决课题的手段本发明为了达成上述目的,提供下述iii族氮化物基板的制造装置和制造方法。

12.[1] iii族氮化物基板的制造装置,其特征在于,所述装置具备:在反应容器内保持晶种并旋转的自转基座,对所述晶种进行加热的加热工具,配置收纳所述自转基座并旋转的公转基座,相对于所述公转基座的旋转轴的轴方向以规定的倾斜度喷出iii族元素的氯化物气体的第一气体喷出口、喷出含氮气体的第二气体喷出口以及从所述第一气体喷出口和所述第二气体喷出口之间喷出惰性气体的第三气体喷出口,和排出气体的排气工具。

[0013]

[2] 上述[1]所述的iii族氮化物基板的制造装置,其特征在于,由所述第三气体喷出口包围所述第一气体喷出口、所述第二气体喷出口包围所述第三气体喷出口的同心多重管构成。

[0014]

[3] 上述[1]或[2]所述的iii族氮化物基板的制造装置,其特征在于,所述倾斜度选自5

°

以上且85

°

以下的范围。

[0015]

[4] 上述[1]~[3]中任一项所述的iii族氮化物基板的制造装置,其特征在于,反应容器的内壁被不与从所述第一气体喷出口、所述第二气体喷出口和所述第三气体喷出口喷出的气体或这些气体的反应生成物反应的材料被覆。

[0016]

[5] 上述[1]~[4]中任一项所述的iii族氮化物基板的制造装置,其特征在于,所述装置还具备将所述反应容器内调整至与大气压相比的负压的压力调整工具.[6] iii族氮化物基板的制造方法,其特征在于,于在反应容器内旋转的自转基座上保持晶种,通过加热工具对所述晶种进行加热,在公转基座上配置收纳所述自转基座并旋转所述公转基座,相对于所述公转基座的旋转轴的轴方向以规定的倾斜度,分别从气体供给工具的第一气体喷出口喷出iii族元素的氯化物气体、从第二气体喷出口喷出含氮气体、从第三气体喷出口喷出惰性气体,通过排气工具排出气体。

[0017]

[7] 上述[6]所述的iii族氮化物基板的制造方法,其特征在于,由所述第三口包围所述第一气体喷出口、所述第二气体喷出口包围所述第三气体喷出口的同心多重管构成。

[0018]

[8] 上述[6]或[7]所述的iii族氮化物基板的制造方法,其特征在于,所述倾斜度选自5

°

以上且85

°

以下的范围。

[0019]

[9] 上述[6]~[8]中任一项所述的iii族氮化物基板的制造方法,其特征在于,通过压力调整工具将所述反应容器内调整至与大气压相比的负压。

[0020]

[10] 上述[6]~[9]中任一项所述的iii族氮化物基板的制造方法,其特征在于,所述iii族氮化物是氮化镓,所述晶种是scam基板或通过选自mocvd法、na助熔剂法、液氨法和氢化物气相生长法的制法制作的氮化镓基板,所述iii族元素的氯化物气体是三氯化镓或氯化镓,所述含氮气体是氨,所述惰性气体为氩或氮。

[0021]

发明效果根据本发明,可得到均匀且良好的iii族氮化物结晶基板。

附图说明

[0022]

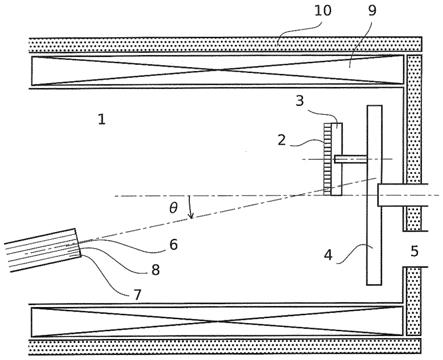

[图1]图1为涉及本发明的一个实施方式的iii族氮化物基板的制造装置的示意图。

[0023]

[图2]图2为从公转基座的旋转轴方向观察图1所示的iii族氮化物基板的制造装置时的示意图。

[0024]

[图3]图3为示出第一气体喷出口、第二气体喷出口和第三气体喷出口的截面的图。

[0025]

[图4]图4为示出实施例1中的自转基座的配置的图。

具体实施方式

[0026]

[iii族氮化物基板的制造装置]以下对本发明的一个实施方式中的iii族氮化物基板的制造装置进行说明,但本发明的iii族氮化物基板的制造装置不限于此。

[0027]

在图1和图2中示出了本发明的一个实施方式的iii族氮化物基板的制造装置。图1为涉及本发明的一个实施方式的iii族氮化物基板的制造装置的示意图,图2为从公转基座的旋转轴方向观察图1所示的iii族氮化物基板的制造装置时的示意图。

[0028]

本发明的一个实施方式的iii族氮化物基板的制造装置具备:在反应容器1内保持晶种2并旋转的自转基座3,对晶种2进行加热的加热工具9,配置收纳自转基座3并旋转的公转基座4,相对于所述公转基座4的旋转轴的轴方向以规定的倾斜度θ喷出iii族元素的氯化物气体的第一气体喷出口6、喷出含氮气体的第二气体喷出口7以及从第一气体喷出口6和第二气体喷出口7之间喷出惰性气体的第三气体喷出口8,和排出气体的排气工具5。本发明的一个实施方式的iii族氮化物基板的制造装置通过具有上述结构,可以低成本制造高品质的大型iii族氮化物基板。

[0029]

(晶种)对于晶种2,只要是可通过氢化物气相生长法(例如hvpe法、thvpe法等)使iii族氮化物膜生长的结晶,就没有特别限制。对于iii族氮化物,可列举例如ain、gan等。例如,在iii族氮化物为gan的情况下,优选将scalmgo4(scam)基板或通过选自mocvd法、na助熔剂法、液氨法和氢化物气相生长法的制法制造的gan基板作为种基板使用。晶种通常通过氧化铝等耐热粘合剂或以嵌入式装载于自转基座3上。然后,至少将gacl3和/或gacl和n2等惰性气体和nh3供给到该晶种上,在该晶种上进行gan结晶的厚膜化反应。

[0030]

需说明的是,若不使用晶种进行氢化物气相生长,则无法得到gan结晶。另外,将si、sic、aln、gaas、蓝宝石等用于晶种的情况下,因为它们的晶格常数或热膨胀系数与gan结晶有显著差异,所以存在得到的gan结晶为缺陷多且特性差的物质、或只能得到翘曲大的物质的情况。因此,在iii族氮化物为gan的情况下,晶种2优选如scalmgo4(scam)基板或上述gan基板那样,晶格常数或热膨胀系数大致接近或等同于gan基板的结晶。通过使用这样的晶种2,得到的gan结晶即使为大口径也无翘曲,缺陷也少,可得到高特性的gan结晶。

[0031]

(自转基座)自转基座3在保持晶种2的同时自转。对于自转基座3,使用pbn、刚玉等耐热性陶瓷。通过使用氧化铝等耐热粘合剂将晶种2保持在自转基座3上。对自转基座3的旋转速度没有特别限定,优选为10~40rpm。若自转基座3的旋转速度为10~40rpm,则在得到的iii族氮化物结晶基板的均匀性变得更加良好的同时,可使自转基座3的旋转更加稳定。

[0032]

(加热工具)加热工具9对晶种2进行加热。由此可促进晶种2上的iii族氮化物的生长。晶种2的加热温度优选为900~1400℃。若晶种2的加热温度为900~1400℃,则在可加快iii族氮化物的结晶生长速度的同时,可抑制生长的iii族氮化物结晶的分解。

[0033]

(公转基座)公转基座4在配置收纳自转基座3的同时自转。对于公转基座4,也使用pbn、刚玉等耐热性陶瓷。公转基座4既可配置收纳一个自转基座3,也可配置收纳两个以上的自转基座3。若公转基座4自转,则自转基座3公转。通过组合自转基座3的自转和基于公转基座4的自转的自转基座3的公转,可在晶种2上使均匀的iii族氮化物膜生长。对公转基座4的旋转速度没有特别限定,优选为自转基座3的旋转速度的一半左右的旋转速度,优选为5~20rpm。若公转基座4的旋转速度为自转基座3的一半左右,则可使公转基座4的旋转更加稳定。另外,公转基座4的旋转方向可与自转基座3的旋转方向相同,也可不同。但是,公转基座4的旋转方向优选与自转基座3的旋转方向相同。

[0034]

(气体喷出口)如上所述,本发明的一个实施方式的iii族氮化物基板的制造装置具备第一气体喷出口6、第二气体喷出口7和第三气体喷出口8。第一气体喷出口6相对于公转基座4的旋转轴的轴方向以规定的倾斜度θ喷出iii族元素的氯化物气体。对于iii族元素的氯化物气体,可列举例如alcl3气体、gacl气体、gacl3气体等。第二气体喷出口7相对于公转基座4的旋转轴的轴方向以规定的倾斜度θ喷出含氮气体。对于含氮气体,可列举例如nh3气体等。需说明的是,n2气体虽然含有氮,但在本说明书中包含在惰性气体的范畴内,不是含氮气体。第三气体喷出口8相对于公转基座4的旋转轴的轴方向以规定的倾斜度θ从第一气体喷出口6和第二气体喷出口7之间喷出惰性气体。对于惰性气体,可列举例如n2气体、氩气等。由于惰性气体,可防止从第一气体喷出口6喷出的iii族元素的氯化物气体和从第二气体喷出口7喷出的含氮气体在喷出后立即反应。由此可防止第一气体喷出口6和第二气体喷出口7被堵塞。从能够更可靠地防止从第一气体喷出口6喷出的iii族元素的氯化物气体和从第二气体喷出口7喷出的含氮气体在喷出后立即反应的观点出发,如图3所示,优选由第三气体喷出口8包围第一气体喷出口6,第二气体喷出口7包围第三气体喷出口8的同心多重管构成。特别地,若将气体喷出口制成由各气体的专用管构成的同心圆状的多重管,则可使各气体的喷出角度一致,且可形成对称的反应场,优选地,这些气体喷出口的管径以在自转基座上最大程度地均匀混合的方式决定气体线速度。另外,对于装置的尺寸或气体流动的调整,还可使用三重管以上的多重管(四重管~六重管等)。例如,因为在上述三重管的nh3的流动过宽的情况下,反应生成物易堆积在反应容器壁上,所以为了防止这种情况,也可在外侧进一步使用可使n2等惰性气体流过的四重管。

[0035]

第一气体喷出口6、第二气体喷出口7和第三气体喷出口8相对于公转基座4的旋转

轴的轴方向以规定的倾斜度θ喷出各气体,从而可使均匀的iii族氮化物膜在晶种2上生长。从这样的观点出发,上述规定的倾斜度θ优选选自5

°

以上且85

°

以下的范围。若倾斜度θ为5

°

以上,则可将反应气体均匀地供给至自转基座面,可使生成的iii族氮化物结晶的膜厚或特性均匀。另外,若倾斜度θ为85

°

以下,则可防止iii族氮化物结晶堆积、固定至自转基座3的面以外的轴或公转基座4等,而不是在面上的反应,可防止自转、公转等旋转故障发生。对于倾斜度θ的选择,考虑在公转基座4上的自转基座3的数量、配置、供给的气体的线速度、自转、公转的转速以及排气速度等,适当地从此范围选择即可。从上述观点出发,上述规定的倾斜度θ更优选为10

°

以上且60

°

以下,进一步优选为20

°

以上且45

°

以下。

[0036]

以规定的倾斜度θ的气体喷出与自转基座3的自转和公转相结合,依据它们的协同效应,气体可极为均匀地分散、混合在各自转基座3上。其结果为在配置多个自转基座3的情况下,在任意自转基座3上都可进行高产率且均匀的结晶生长反应。此外,除了气体喷出口外,还解决了以往因反应生成物堆积或堵塞而受困扰的其它装置部的故障,反应可长时间持续,得到优良特性的iii族氮化物结晶。

[0037]

在进行氢化物气相生长时,因为将目标iii族氮化物基板用作半导体基板,所以必须尽量避免各种金属杂质。对于氢化物气相生长,因为通常gacl和/或gacl3和氨为反应原料,所以作为反应副产物而大量产生的吸湿性nh4cl易附着于反应容器内壁等。该附着的nh4cl在反应容器开闭时,因空气中的水分而生成氯离子,在反应容器为金属制的情况下,发生金属腐蚀,易对iii族氮化物结晶产生金属污染。因此,反应容器1的内壁优选由不与从第一气体喷出口6、第二气体喷出口7和第三气体喷出口8喷出的气体或这些气体的反应生成物反应的材料被覆。具体而言,优选事先将涉及反应的装置内壁、构件等用本质上不与反应气体反应的材料涂覆后进行反应,所述材料例如石英玻璃或氧化锆陶瓷和/或mo、w等高熔点金属等,对于涂覆,热喷涂是适宜的。由此得到的iii族氮化物基板无金属污染,在制造器件时发挥高特性。另外,在气相生长的反应中,使用例如上述加热工具9对从反应容器到排气工具为止的内壁进行500℃以上的保温,可减少反应副产物的附着,是优选的。另外,从对反应容器1的内壁进行保温的观点出发,优选加热工具9的外侧被绝热材料10覆盖。

[0038]

(排气工具)排气工具5排出反应容器内的气体。由此可在排出反应容器内不需要的气体的同时,可保持反应容器内的压力恒定。

[0039]

(压力调整工具)本发明的一个实施方式的iii族氮化物基板的制造装置优选具备将反应容器1内调整至与大气压相比的负压的压力调整工具。反应容器1内的压力优选为200~600托。若反应容器1内的压力为200~600托,则可得到更加良好的膜厚分布或无特性偏差的iii族氮化物基板。虽然以往的氢化物气相生长为了尽可能提高反应速度而通常在略高于大气压的正压下进行,但是另一方面,存在膜厚均匀性差的缺点。本发明的一个实施方式的iii族氮化物基板的制造装置在相对于公转基座的旋转轴的轴方向以一定的倾斜度供给气体的同时,与基于自转基座和公转基座的自转、公转的行星运动相结合,反应气体的混合在自转基座上极其均匀地发生,其结果为具有反应效率变高、反应速度也极快的特点。虽然得到的iii族氮化物结晶的膜厚或特性的偏差等可大致令人满意,但是为了进一步的平坦性和偏差的降低,若将反应容器内维持在与大气压相比的略微负压下进行,则可得到膜厚分布更良好

或无特性偏差的iii族氮化物基板,是优选的。

[0040]

[iii族氮化物基板的制造方法]本发明的iii族氮化物基板的制造方法,其特征在于,于在反应容器内旋转的自转基座上保持晶种,通过加热工具对晶种进行加热,在公转基座上配置收纳自转基座并旋转公转基座,相对于公转基座的旋转轴的轴方向以规定的倾斜度,分别从气体供给工具的第一气体喷出口喷出iii族元素的氯化物气体、从第二气体喷出口喷出含氮气体、从第三气体喷出口喷出惰性气体,通过排气工具排出气体。本发明的iii族氮化物基板的制造方法通过具有上述结构,可以低成本制造高品质的大型iii族氮化物基板。

[0041]

本发明的iii族氮化物基板的制造方法例如可使用本发明的一个实施方式的iii族氮化物基板的制造装置来实施。具体而言,于在反应容器1内旋转的自转基座3上保持晶种2,通过加热工具9对晶种2进行加热,在公转基座4上配置收纳自转基座3并旋转公转基座4,相对于公转基座4的旋转轴的轴方向以规定的倾斜度θ,分别从气体供给工具的第一气体喷出口6喷出iii族元素的氯化物气体、从第二气体喷出口7喷出含氮气体、从第三气体喷出口8喷出惰性气体,通过排气工具5排出气体。

[0042]

与本发明的一个实施方式的iii族氮化物基板的制造装置相同,在本发明的iii族氮化物基板的制造方法中,也优选由第三气体喷出口包围第一气体喷出口、第二气体喷出口包围第三气体喷出口的同心多重管构成。

[0043]

另外,与本发明的一个实施方式的iii族氮化物基板的制造装置相同,在本发明的iii族氮化物基板的制造方法中,也优选上述倾斜度选自5

°

以上且85

°

以下的范围。

[0044]

此外,与本发明的一个实施方式的iii族氮化物基板的制造装置相同,在本发明的iii族氮化物基板的制造方法中,也优选通过压力调整工具将反应容器内调整至与大气压相比的负压。

[0045]

另外,与本发明的一个实施方式的iii族氮化物基板的制造装置相同,在本发明的iii族氮化物基板的制造方法中,iii族氮化物也优选为氮化镓,晶种也优选为scam基板或通过选自mocvd法、na助熔剂法、液氨和氢化物气相生长法的制法制作的氮化镓基板,iii族元素的氯化物气体也优选为三氯化镓或氯化镓,含氮气体也优选为氨,惰性气体也优选为氩或氮。

实施例

[0046]

以下,对本发明的实施例进行说明,但本发明不限于此。

[0047]

[实施例1]用氧化铝的毡状绝热材料10包围示意图的图1所示的内径1500mm

×

高1800mm的不锈钢制反应容器1(内面预先极薄地热喷涂氧化锆,进行了涂覆),所述反应容器具备水冷夹套(无图示)、排气口5以及在排气口的下游的真空泵(无图示),在其内侧具备圆筒状且杆状的sic加热器的加热装置9 (内径1000mm

×

高1300mm)和同心圆状三重管的pbn(热分解氮化硼)制气体喷出口(中心管:内径φ30mm、第二管:内径φ40mm、最外管:内径φ50mm,可改变气体喷出口的倾斜度θ的构造)。另一方面,准备φ520mm的pbn涂层石墨的公转基座4,所述公转基座4如图4那样以120

°

的间隔配置收纳三个φ170mm的pbn制的自转基座3。在这个自转基座面上,将以液氨法制备的2英寸的gan晶种基板2加工成瓷砖状的种基板用氧化铝系

粘合材料粘合为6英寸的圆盘状,然后使用所述sic加热器9加热至1050℃。同时,公转基座4以10rpm公转,使用公转齿轮的力使三个自转基座3以30rpm自转,确认温度、旋转的稳定后,运行连接于排气口5的真空泵,以使反应容器内部保持在500托的方式,从三重管的中心管6 (第一气体喷出口)供给gacl3气体,从最外管7 (第二气体喷出口)供给nh3气体,从中心管和最外管之间的管8 (第三气体喷出口)供给n2气体来防止堵塞,将thvpe反应进行95小时,gan结晶的面内厚度大致均匀,得到约30mm的结晶。在此期间,在各气体喷出口或基座周围等,无任何由于gan或副生成物nh4cl等所致的气体喷出口堵塞、在基座周围的沉降等所带来的故障。需说明的是,对于thvpe反应中的气体喷出口,以相对于公转基座的旋转轴(公转轴)的轴方向呈30

°

的一定倾斜度的方式,调整可变装置来进行。将得到的gan结晶通过圆筒磨削加工成φ6英寸,然后适当切片、研磨以制成厚625μm的基板。对于这个基板的(100)面的x射线摇摆曲线的fwhm(半峰全宽),在面内的任意三点平均为31弧秒、偏差为4弧秒。另外,作为用单色阴极发光图像观察堆积缺陷的结果,在gan的表面层中几乎没有观察到。从上述的测定和观察可见,得到的gan结晶为极其无偏差的均匀且良好的结晶基板。

[0048]

[比较例1]除了在实施例1的反应容器中停止公转基座的旋转(公转),改变旋转构造以使三个基座的每个都可直接以30rpm自转外,在完全相同的条件下进行反应。其结果为在thvpe反应后得到的φ6英寸gan结晶的面内厚度为5~18mm,变动大,gan产率也极差。将此物切片、研磨以制成厚625μm的基板,测定fwhm,平均为430弧秒,偏差大至120弧秒,表明在面内为不均匀的结晶。另外,在单色阴极发光图像的观察中,在gan基板的表面上也观察到许多堆积缺陷。由实施例1、比较例1可知,将基座收纳夹具的公转与各基座的自转两者相结合的效果显著,由于它们的协同效应,反应气体在基座上均匀地混合,结果,得到的gan结晶基板以良好的产率得到,为无偏差、均匀且良好的结晶。

[0049]

[实施例2]使用实施例1的反应容器,将gacl3气体改为gacl,以使从三重管的中心管供给的gacl的气体线速度与实施例1的gacl3的气体线速度相同的方式,将中心管的壁厚度加厚调整,进行基于所谓的hvpe法的反应。其它条件与实施例1基本相同。反应与实施例1相同,未发生由于气体喷出口堵塞或生成物gan或nh4cl在基座周围沉积等所致的故障。得到的gan结晶的面内厚度大致均匀,约为12mm。另外,与实施例1相同,将得到的gan结晶制成5μm基板。对于该基板的(100)面的x射线摇摆曲线的fwhm,在面内的任意三点平均为52弧秒,偏差为5弧秒。另外,作为用单色阴极发光图像观察堆积缺陷的结果,在gan的表面层中几乎没有观察到。从上述的测定和观察可见,得到的gan结晶为极其无偏差的均匀且良好的结晶基板。

[0050]

[实施例3]将实施例1的装置旋转90

°

并将基座配置成竖直向上。在使气体喷出口、自转基座、公转基座、排气口等相对位置关系不变的装置中,除了以使气体喷出口相对于公转基座的旋转轴的轴方向呈向下15

°

的一定倾斜度的方式调整可变装置外,与实施例1完全相同地进行反应。其结果为得到的gan的面内厚度大致均匀,得到约35mm的结晶。在此期间的反应中,在气体喷出口或基座周围等,未发生由于gan或副生成物nh4cl等所致的气体喷出口的堵塞、在基座周围的沉降等所带来的故障。与实施例1相同地评价得到的gan结晶,对于该基板

的(100)面的x射线摇摆曲线的fwhm,在面内任意三个点平均为48弧秒,偏差为7弧秒。另外,作为用单色阴极发光图像观察堆积缺陷的结果,在gan的表面层中几乎没有观察到。从上述的测定和观察可见,得到的gan结晶为极其无偏差的均匀且良好的结晶基板。

[0051]

[实施例4]在实施例1中除了不使真空泵运行,而在大气压下进行外,反应在完全相同的条件下进行。其结果为得到的gan结晶在面内的厚度为20~35mm,偏差大。此外,进行与实施例1相同的测定和评价,测定了fwhm,平均为185弧秒,虽然偏差为20弧秒,稍大,但是显示在面内为均匀的结晶。另外,在单色阴极发光图像的观察中,在gan基板表面上也几乎没有观察到堆积缺陷。

[0052]

标记说明1 反应容器2 晶种3 自转基座4 公转基座5 排气口6 第一气体喷出口7 第二气体喷出口8 第三气体喷出口9 加热工具10 绝热材料。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。