1.本发明涉及直流继电器,更详细而言涉及一种能够稳定地保持用于抵消固定接触件和可动接触件的电磁反作用力的上部轭和壳体以及可动接触件的结合的结构的直流继电器。

背景技术:

2.直流继电器(direct current relay)是利用电磁铁的原理来传递机械驱动或电流信号的装置。直流继电器又称为磁开关(magnetic switch),通常被分类为电性电路开闭装置。

3.直流继电器可以接通外部的控制电源进行动作。直流继电器包括可以被控制电源所磁化(magnetize)的固定芯及可动芯。固定芯及可动芯以与卷绕有多个线圈的绕线筒相邻的方式布置。

4.当接通控制电源时,多个线圈形成电磁场。固定芯及可动芯被所述电磁场磁化,从而在固定芯和可动芯之间产生电磁引力。

5.由于固定芯被固定,可动芯将朝向固定芯移动。在可动芯连接有轴构件的一侧。并且,轴构件的另一侧连接于可动接触件。

6.当可动芯朝向固定芯移动时,轴和与轴相连接的可动接触件也将移动。利用所述移动动作,可动接触件可以朝向固定接触件移动。当可动接触件和固定接触件相接触时,直流继电器将与外部的电源及负载进行通电。

7.参照图1及图2,现有技术的直流继电器1000包括框架部1100、触点部1200、致动器1300以及可动触点移动部1400。

8.框架部1100形成直流继电器1000的外形。在框架部1100内部形成有预定的空间,从而能够容置触点部1200、致动器1300以及可动触点移动部1400。

9.当从外部接通控制电源时,致动器1300的绕线筒1320上卷绕的线圈1310生成电磁场。固定芯1330及可动芯1340被所述电磁场磁化。固定芯1330被固定,因此,可动芯1340和与可动芯1340相连接的可动轴1350朝向固定芯1330移动。

10.此时,可动轴1350还与触点部1200的可动触点1220相连接。由此,利用可动芯1340的移动,可动触点1220和固定触点1210相接触而进行通电。

11.当解除控制电源的接通时,线圈1310不再形成电磁场。由此,可动芯1340和固定芯1330之间的电磁引力将消失。随着可动芯1340的移动而被压缩的弹簧1360将进行拉伸,可动芯1340和与之连接的可动轴1350及可动触点1220向下侧移动。

12.所述可动触点1220结合于可动触点移动部1400。可动触点移动部1400构成为,随着可动芯1340的移动而沿上下方向移动。

13.可动触点移动部1400包括:用于支撑可动触点1220的可动触点支撑部1410;用于弹性支撑可动触点1220的弹性部1430。并且,在可动触点1220的上侧设置有可动触点盖部1420,所述可动触点盖部1420用于保护可动触点1220。

14.但是,在这样的现有技术的可动触点移动部1400中,可动触点1220仅由弹性部1430进行弹性支撑。即,未设置有用于防止可动触点1220从可动触点移动部1400脱离的额外的构件。

15.当固定触点1210和可动触点1220相接触时,随着电流进行通电而产生电磁反作用力。所述反作用力可以作用为,使可动触点1220从固定触点1210隔开。

16.在此情况下,在接通控制电源的情况下,直流继电器1000也有可能不进行通电,从而成为发生误操作及故障的原因。

17.韩国授权发明专利文献第10

‑

1216824号披露了能够防止可动触点和固定触点的分离的结构的直流继电器。具体而言,披露了用于抵消可动触点和固定触点之间产生的电磁反作用力的额外的衰减磁铁与固定触点相邻地布置的结构的直流继电器。

18.但是,这样的类型的直流继电器存在有仅包括用于抵消电磁力的结构元件的限制。即,不易找出针对因电磁力不完全地抵消而可动触点与固定触点任意地分离时用于防止这样的情形发生的相应的对策。

19.韩国授权发明文献第20

‑

0456811号披露了能够将与固定触点相邻地布置的永久磁铁按所需的方向进行紧固的结构的直流继电器。具体而言,披露了在永久磁铁形成有槽,在容置永久磁铁的壳体形成有凸出部,以使永久磁铁仅向所述槽和所述凸出部相咬合的方向进行容置的结构的直流继电器。

20.但是,这样的类型的直流继电器也具有仅包括用于抵消电磁力的结构元件的限制。

21.并且,上述的类型的直流继电器存在有在可动触点进行上下移动的过程中,未就针对用于防止可动触点任意脱离给出相应的对策的限制。

22.更进一步,上述的类型的直流继电器也未能提示出用于简练地实现可动触点及与可动触点相邻地布置的构件之间的结合的方案。

23.韩国授权发明专利文献第10

‑

1216824号(2012.12.28.)

24.韩国授权发明文献第20

‑

0456811号(2011.11.21.)

技术实现要素:

25.所要解决的问题

26.本发明的目的在于提供一种能够解决上述的问题的结构的直流继电器。

27.首先,本发明的一目的在于提供一种直流继电器,其具有即使可动接触件进行上下移动,也能够防止任意脱离的结构。

28.并且,本发明的一目的在于提供一种直流继电器,其具有能够有效地抵消可动接触件和固定接触件间产生的电磁反作用力的结构。

29.并且,本发明的一目的在于提供一种直流继电器,其具有能够实现用于抵消可动接触件和固定接触件之间产生的电磁反作用力的构件与用于容置可动接触件的壳体之间的稳定的紧固的结构。

30.并且,本发明的一目的在于提供一种直流继电器,其具有即使没有额外的紧固构件,也能够紧固用于抵消电磁反作用力的构件以及用于紧固壳体的构件和用于防止可动接触件任意脱离的构件的结构。

31.并且,本发明的一目的在于提供一种直流继电器,其具有即使没有额外的紧固构件,也能够稳定地保持可动接触件的结合状态的结构。

32.并且,本发明的一目的在于提供一种直流继电器,其具有即使没有额外的紧固构件,也能够将用于防止可动接触件和固定接触件任意隔开的构件与可动接触件相紧固的结构。

33.解决问题的技术方案

34.为了实现所述目的,本发明提供一种直流继电器,其包括:固定接触件;可动接触件,与所述固定接触件相接触或从所述固定接触件分离,以允许或断开通电;壳体,位于所述可动接触件的一侧,所述壳体的一侧以包围所述可动接触件的方式构成;上部轭,位于与所述壳体的所述一侧相对的所述壳体的另一侧,并以包围所述壳体的方式构成;以及销构件,沿着长度方向延伸形成,贯穿结合于所述上部轭及所述壳体。

35.并且,所述销构件可以包括:外周部,形成所述销构件的所述长度方向的外侧;以及中空部,在所述销构件的内部沿着所述长度方向贯穿形成,所述销构件的外周部包括:第一端部,构成所述外周部的圆周方向的一侧端部;以及第二端部,与所述第一端部相对,与所述第一端部隔开预定距离大小而构成所述外周部的圆周方向的另一侧端部。

36.并且,当向所述销构件施加朝向放射状内侧的压力时,所述第一端部和所述第二端部之间的距离可以减小而所述销构件的外径减小。

37.并且,在所述上部轭贯穿可以形成有上部轭贯通孔,在所述壳体贯穿形成有壳体贯通孔,所述销构件贯穿结合于所述上部轭贯通孔及所述壳体贯通孔,所述上部轭贯通孔、所述轭贯通孔以及所述销构件以同轴的方式配置。

38.并且,所述直流继电器可以包括支撑构件,所述支撑构件结合于所述可动接触件、所述壳体以及所述上部轭,所述支撑构件被所述销构件贯穿结合以支撑所述销构件,所述支撑构件包括:底座部,与所述可动接触件及所述壳体相邻地布置;以及凸柱部,从所述底座部向长度方向凸出形成,并与所述壳体及所述上部轭相邻地布置。

39.并且,在所述凸柱部的放射状内侧可以贯穿形成有第一中空部和第二中空部,所述第一中空部沿着所述凸柱部的凸出方向贯穿形成,所述第二中空部与所述第一中空部相连通,并构成为被所述凸柱部的内周面包围,当所述销构件贯穿结合于所述第二中空部时,所述销构件的外周面接触于所述凸柱部的内周面。

40.并且,可以包括下部轭,所述下部轭位于与所述可动接触件的所述一侧相对的另一侧,并以包围所述可动接触件的方式构成,所述可动接触件包括凸出部,所述凸出部相对于所述可动接触件的中心轴形成为环形,并向朝向所述下部轭的方向凸出形成,所述下部轭包括结合内周面,所述结合内周面位于所述下部轭的中心轴的放射状外侧,从而接触于所述凸出部的外周面。

41.并且,为了实现所述目的,本发明提供一种直流继电器,其包括:固定接触件;可动接触件,与所述固定接触件相接触或从所述固定接触件分离,以允许或断开通电;上部轭,位于所述可动接触件的一侧,所述上部轭的一侧以包围所述可动接触件的方式构成;壳体,位于与所述上部轭的所述一侧相对的所述上部轭的另一侧,并以包围所述上部轭的方式构成;以及销构件,沿着长度方向延伸形成,贯穿结合于所述壳体及所述上部轭。

42.并且,所述销构件可以包括:外周部,形成所述销构件的所述长度方向的外侧;以

及中空部,在所述销构件的内部沿着所述长度方向贯穿形成,所述销构件的外周部包括:第一端部,构成所述外周部的圆周方向的一侧端部;以及第二端部,与所述第一端部相对,与所述第一端部隔开预定距离大小而构成所述外周部的圆周方向的另一侧端部。

43.并且,当向所述销构件施加朝向放射状内侧的压力时,所述第一端部和所述第二端部之间的距离可以减小而所述销构件的外径减小。

44.并且,在所述上部轭贯可以穿形成有上部轭贯通孔,在所述壳体贯穿形成有壳体贯通孔,所述销构件贯穿结合于所述上部轭贯通孔及所述壳体贯通孔,所述上部轭贯通孔、所述轭贯通孔以及所述销构件以同轴的方式配置。

45.并且,可以包括支撑构件,所述支撑构件结合于所述可动接触件、所述壳体以及所述上部轭,所述支撑构件被所述销构件贯穿结合以支撑所述销构件,所述支撑构件包括:底座部,与所述可动接触件及所述壳体相邻地布置;以及凸柱部,从所述底座部向长度方向凸出形成,并与所述壳体及所述上部轭相邻地布置。

46.并且,在所述凸柱部的放射状内侧可以贯穿形成有第一中空部和第二中空部,所述第一中空部沿着所述凸柱部的凸出方向贯穿形成,所述第二中空部与所述第一中空部相连通,并构成为被所述凸柱部的内周面包围,当所述销构件贯穿结合于所述第二中空部时,所述销构件的外周面接触于所述凸柱部的内周面。

47.并且,可以包括下部轭,所述下部轭位于与所述可动接触件的所述一侧相对的另一侧,并以包围所述可动接触件的方式构成,所述可动接触件包括凸出部,所述凸出部相对于所述可动接触件的中心轴形成为环形,并向朝向所述下部轭的方向凸出形成,所述下部轭包括结合内周面,所述结合内周面位于所述下部轭的中心轴的放射状外侧,从而接触于所述凸出部的外周面。

48.技术效果

49.根据本发明,可以实现如下的效果。

50.首先,在可动接触件贯穿结合有销构件。销构件构成为与可动接触件隔开预定距离。

51.由此,可动接触件在贯穿结合有销构件的状态下,可以向朝向固定接触件或从固定接触件远离的方向移动。并且,由于销构件贯穿结合于可动接触件并支撑可动接触件,能够防止可动接触件任意脱离。

52.并且,在可动接触件的上侧设置有上部轭。在可动接触件的下侧设置有下部轭。当可动接触件与固定接触件通电时,上部轭和下部轭被磁化而其之间将产生电磁引力。

53.由此,即使在可动接触件和固定接触件之间产生电磁反作用力,也能够利用上部轭和下部轭的电磁引力来抵消力。由此,能够稳定地保持可动接触件和固定接触件的接触状态。

54.并且,上部轭和壳体利用支撑构件进行结合。支撑构件构成为贯穿结合于上部轭和壳体。支撑构件的下侧形成的底座部安置于可动接触件的上侧。

55.由此,能够将上部轭和壳体稳定地进行结合。

56.并且,在支撑构件贯穿结合于上部轭和壳体之后,受到朝向放射状外侧的方向的压力。支撑构件构成为利用所述压力向放射状外侧扩张。随着支撑构件向放射状外侧扩张,支撑构件的外周面能够与上部轭及壳体的内周面以夹紧方式结合。

57.由此,无需用于将支撑构件结合于上部轭及壳体的额外的构件。

58.并且,销构件在贯穿结合于支撑构件之前,受到朝向放射状内侧的方向的压力。在销构件的外周部形成有切开部,因此,在所述压力的作用下,销构件的外径可以减小。当销构件贯穿结合于支撑构件时,所述施加的压力被解除。

59.由此,销构件将复原为原来的形状并向放射状外侧扩张。由此,销构件能够以夹紧方式结合于支撑构件的内部。由此,在没有额外的紧固构件的情况下,也能够将销构件和支撑构件相结合。

60.并且,在可动接触件的下侧凸出形成有结合凸出部。结合凸出部插入于在下部轭凹陷形成的可动接触件结合部。在结合凸出部插入于可动接触件结合部之后,结合凸出部受到朝向放射状外侧的压力。

61.由此,结合凸出部进行扩张并使其外径增大,从而能够以夹紧方式结合于可动接触件结合部。由此,在没有额外的紧固构件的情况下,也能够将可动接触件和下部轭相结合。

附图说明

62.图1是现有技术的直流继电器的剖视图。

63.图2是图1的直流继电器中具有的可动件组装体的立体图。

64.图3是本发明的实施例的直流继电器的立体图。

65.图4是示出图3的直流继电器的内部结构的剖视图。

66.图5是本发明的一实施例的直流继电器中具有的可动接触件部的立体图。

67.图6是图5的可动接触件部的分解立体图。

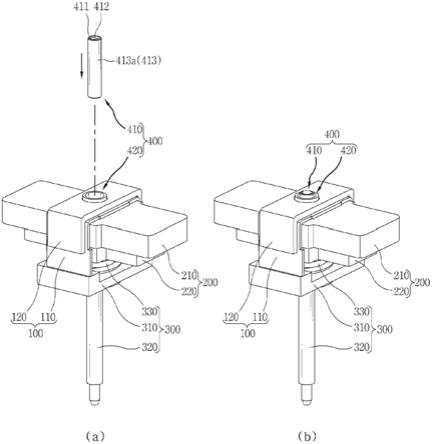

68.图7的a是示出图5的可动接触件部中具有的上部轭和壳体结合之前的剖视图,图7的b是示出结合之后的情形的剖视图。

69.图8是示出图5的可动接触件部中具有的上部轭和壳体相结合的情形的立体图。

70.图9的a是示出图5的可动接触件部中具有的上部轭、壳体和轴主体结合之前的情形的剖视图,图9的b是示出结合之后的情形的剖视图。

71.图10的a是示出图5的可动接触件部中具有的上部轭、壳体和轴主体结合之前的情形的剖视图,图10的b是示出结合之后的情形的立体图。

72.图11的a是示出图5的可动接触件部中具有的可动接触件和下部轭结合之前的情形的剖视图,图11的b是示出结合之后的情形的剖视图。

73.图12的a是示出图5的可动接触件部中具有的可动接触件、下部轭和上部轭、壳体以及轴结合之前的情形的侧视图,图12的b是示出结合之后的情形的侧视图。

74.图13的a是示出图5的可动接触件部中具有的销构件的形状因外部的压力而变形之前的情形的立体图,图13的b是示出变形之后的情形的立体图。

75.图14的a是示出图5的可动接触件部中具有的销构件的形状因外部的压力而变形之前的情形的俯视图,图14的b是示出变形之后的情形的俯视图。

76.图15的a是示出图5的可动接触件部中具有的可动接触件、下部轭和上部轭、壳体、轴以及销构件结合之前的情形的正剖视图,图15的b是示出结合之后的情形的正剖视图。

77.图16的a是示出图5的可动接触件部中具有的可动接触件、下部轭和上部轭、壳体、

轴以及销构件结合之前的情形的侧剖视图,图16的b是示出结合之后的情形的侧剖视图。

78.图17的a是示出图5的可动接触件部中具有的可动接触件、下部轭和上部轭、壳体、轴以及销构件结合之前的情形的立体图,图17的b是示出结合之后的情形的立体图。

79.图18是示出结合本发明的一实施例的可动接触件部的方法的流程图。

80.图19是示出图18的步骤s100的详细步骤的流程图。

81.图20是示出图18的步骤s200的详细步骤的流程图。

82.图21是示出图18的步骤s300的详细步骤的流程图。

83.图22是示出图18的步骤s400的详细步骤的流程图。

84.图23是本发明的另一实施例的直流继电器中具有的可动接触件部的立体图。

85.图24是图23的实施例的可动接触件部的分解立体图。

具体实施方式

86.以下,参照附图对本发明的实施例的直流继电器进行详细的说明。

87.在以下的说明中,为了更加明确本发明的特征,可能会省去对一部分结构元件的说明。

88.1.术语的定义

89.当提及到某一结构元件“连接于”或“接触于”另一结构元件时,其可以直接地连接或接触于该另一结构元件,但是应当被理解为它们之间还可能存在有其它结构元件。

90.相反地,当提及到某一结构元件“直接连接于”或“直接接触于”另一结构元件时,则应当被理解为它们之间不存在有其它结构元件。

91.除非在上下文中明确示出不同的含义,本说明书中使用的单数的表述包含复数的表述。

92.2.本发明的实施例的直流继电器1的结构的说明

93.参照图3及图4,本发明的实施例的直流继电器1包括:框架部10、开闭部20以及芯部30。

94.并且,本发明的实施例的直流继电器1包括用于提高电流的接通及断开的可靠性的结构的可动接触件部40。

95.以下,参照图3及图4对本发明的实施例的直流继电器1进行说明,其中对可动接触件部40单独地进行说明。

96.(1)框架部10的说明

97.框架部10形成直流继电器1的外侧。在框架部10的内部形成有预定的空间。在所述空间可以容置用于执行使直流继电器1接通或断开电流的功能的多样的装置。即,框架部10作为一种壳体进行作用。

98.框架部10可以由合成树脂等绝缘性材料形成。这是为了防止框架部10的内部和外部被任意地通电。

99.框架部10包括:上部框架11、下部框架12、绝缘板13以及支撑板14。

100.上部框架11形成框架部10的上侧。在上部框架11内部空间可以容置开闭部20及可动接触件部40。

101.上部框架11可以与下部框架12相结合。在上部框架11和下部框架12之间可以设置

绝缘板13及支撑板14。绝缘板13及支撑板14构成为以电性方式及物理方式分离上部框架11和下部框架12的内部空间。

102.在上部框架11的一侧,图示的实施例中的上侧设置有开闭部20的固定接触件22。固定接触件22在上部框架11的上侧露出其一部分,从而可以与外部的电源或负载以可通电的方式进行连接。

103.下部框架12形成框架部10的下侧。在下部框架12内部空间可以容置芯部30。

104.下部框架12可以与上部框架11相结合。在下部框架12和上部框架11之间可以设置绝缘板13及支撑板14。绝缘板13及支撑板14构成为以电性方式及物理方式分离下部框架12和上部框架11的内部空间。

105.绝缘板13位于上部框架11和下部框架12之间。绝缘板13构成为以电性方式隔开上部框架11和下部框架12。

106.由此,能够防止容置于上部框架11内部的开闭部20及可动接触件部40与容置于下部框架12内部的芯部30间发生任意通电。

107.在绝缘板13的中心部形成有贯通孔(未图示)。在所述贯通孔(未图示)以上下方向可移动的方式贯穿结合有下部组装体300的轴320。

108.绝缘板13可以支撑于支撑板14。

109.支撑板14位于上部框架11和下部框架12之间。支撑板14构成为以物理方式隔开上部框架11和下部框架12。

110.并且,支撑板14可以由磁性体形成,从而与芯部30的轭33一同形成磁路(magnetic circuit)。

111.在支撑板14的中心部形成有贯通孔(未图示)。在所述贯通孔(未图示)以上下方向可移动的方式贯穿结合有轴320。

112.(2)开闭部20的说明

113.开闭部20构成为,根据芯部30的动作而使直流继电器1允许或断开电流的通电。具体而言,随着固定接触件22及可动接触件210进行接触或隔开,开闭部20可以允许或断开电流的通电。

114.开闭部20容置于上部框架11的内部。开闭部20可以由绝缘板13及支撑板14与芯部30以电性方式、物理方式相分离。

115.开闭部20包括:电弧腔室21(arc chamber)、固定接触件22以及密封(sealing)构件23。并且,虽未图示,开闭部20可以包括多个磁体(magnet)。多个磁体(未图示)可以构成为,对在电弧腔室21内部形成磁场而产生的电弧(arc)的形态及排出路径进行控制。

116.电弧腔室21构成为,对随着固定接触件22及可动接触件210被隔开而产生的电弧进行灭弧(extinguish)。因此,也可以将电弧腔室21称为“灭弧部”。

117.电弧腔室21构成为以密闭方式容置固定接触件22及可动接触件210。即,固定接触件22和可动接触件210完全地容置于电弧腔室21内部。由此,因固定接触件22和可动接触件210被隔开而产生的电弧可以避免向电弧腔室21外部任意地泄漏。

118.在电弧腔室21内部可以填充有灭弧用气体。灭弧用气体用于消灭所产生的电弧,并可以通过预设定的路径排出到直流继电器1的外部。

119.电弧腔室21可以由绝缘性材料形成。并且,电弧腔室21可以由具有高的耐压性及

高的耐热性的材料形成。在一实施例中,电弧腔室21可以由陶瓷(ceramic)材料形成。

120.在电弧腔室21的上侧可以形成有多个贯通孔(未图示)。在所述贯通孔(未图示)分别贯穿结合固定接触件22。固定接触件22可以密闭的方式结合于所述贯通孔(未图示)。由此,所产生的电弧避免通过贯通孔(未图示)向外部排出。

121.电弧腔室21的下侧可以开放。在电弧腔室21的下侧接触有绝缘板13。并且,在电弧腔室21的下侧接触有密封构件23。由此,电弧腔室21可以与上部框架11的外侧空间以电性方式及物理方式隔开。

122.其结果,电弧腔室21的内部由绝缘板13、支撑板14、固定接触件22、密封构件23以及可动接触件部40的轴支撑构件310密闭。

123.电弧腔室21中被灭弧的电弧通过预设定的路径向直流继电器1的外部排出。

124.固定接触件22构成为与可动接触件210相接触或隔开,从而接通或断开直流继电器1的内部与外部的通电。

125.具体而言,当固定接触件22与可动接触件210相接触时,直流继电器1的内部与外部可以通电。相反地,当固定接触件22与可动接触件210隔开时,直流继电器1的内部与外部的通电被断开。

126.如名称术语中可知,固定接触件22不进行移动。即,固定接触件22固定结合于上部框架11及电弧腔室21。因此,固定接触件22和可动接触件210之间的接触及隔开将由可动接触件210的移动来实现。

127.固定接触件22的一侧端部,图示的实施例中的上侧端部向上部框架11的外侧露出。在所述一侧端部以可通电的方式连接电源或负载。

128.固定接触件22可以设置有多个。在图示的实施例中,固定接触件22设置有一对即两个。在其中一个固定接触件22可以可通电的方式连接电源,并在另一个固定接触件22以可通电的方式连接负载。

129.固定接触件22的另一侧端部,图示的实施例中的下侧端部朝向可动接触件210延伸。当可动接触件210向上侧移动时,所述下侧端部与可动接触件210相接触。由此,直流继电器1的外部与内部可以通电。

130.固定接触件22的另一侧端部位于电弧腔室21内部。即,固定接触件22的另一侧端部被电弧腔室21封闭。

131.当断开控制电源时,可动接触件210在复位弹簧36的弹力的作用下从固定接触件22隔开。此时,随着固定接触件22和可动接触件210被隔开,在固定接触件22和可动接触件210之间产生电弧。所产生的电弧可以被电弧腔室21内部的灭弧用气体灭弧并排出到外部。

132.密封构件23构成为断开电弧腔室21和上部框架11的内部的连通。密封构件23与支撑板14一同封闭电弧腔室21的下侧。

133.具体而言,密封构件23的下侧结合于支撑板14。并且,密封构件23的上侧与电弧腔室21的下侧相结合。

134.由此,电弧腔室21中产生的电弧及被灭弧用气体灭弧的电弧不会向上部框架11的内部空间流入。

135.并且,密封构件23断开缸筒37的内部空间和框架部10的内部空间的连通。

136.(3)芯部30的说明

137.芯部30构成为,随着控制电源的接通而使可动接触件部40向上侧移动。并且,芯部30构成为,在控制电源的接通被解除的情况下,使可动接触件部40再次向下侧移动。

138.芯部30可以与直流继电器1的外部以可通电的方式连接。芯部30可以利用所述连接结构从外部接收所接通的控制电源。

139.芯部30容置于下部框架12的内部。芯部30和开闭部20可以利用绝缘板13及支撑板14以电性方式及物理方式彼此隔开。

140.在芯部30和开闭部20之间布置可动接触件部40。在芯部30施加的移动力的作用下,可动接触件部40可以进行移动。其结果,可动接触件210和固定接触件22相接触,从而可以使直流继电器1通电。

141.芯部30包括:固定芯31、可动芯32、轭33、绕线筒34、线圈35、复位弹簧36以及缸筒37。

142.固定芯31被线圈35中产生的电磁力所磁化(magnetized)而产生电磁场。在固定芯31产生的电磁场的作用下,可动芯32受到引力并朝向固定芯31移动(图示的实施例中的上侧)。

143.固定芯31不进行移动。即,固定芯31固定结合于支撑板14及缸筒37。

144.固定芯31可以由能够被电磁力所磁化的任意的构件构成。在一实施例中,固定芯31可以由永久磁铁或电磁铁等构成。

145.固定芯31部分地容置于缸筒37内部的上侧空间。并且,固定芯31的外周与缸筒37的内周相接触。

146.并且,固定芯31位于支撑板14和可动芯32之间。

147.在固定芯31的中心部形成有贯通孔(未图示)。在所述贯通孔(未图示)以上下可移动的方式贯穿结合有轴320。

148.固定芯31与可动芯32按预定距离大小被隔开。所述预定距离为可动芯32可以朝向固定芯31移动的距离。因此,所述预定距离可以被定义为“可动芯32的移动距离”。

149.在固定芯31的下侧接触有复位弹簧36的一侧端部。当随着固定芯31被磁化而可动芯32向上侧移动时,复位弹簧36将被压缩。因此,在固定芯31的磁化结束的情况下,可动芯32可以再次向下侧复位。

150.当接通控制电源时,在固定芯31产生的电磁场的作用下,可动芯32受到电磁力而朝向固定芯31移动。

151.随着可动芯32的移动,结合于可动芯32的轴320向上侧移动。并且,随着轴320进行移动,结合于轴320的可动接触件部40向上侧移动。其结果,固定接触件22和可动接触件210相接触,从而可以使直流继电器1通电。

152.可动芯32可以被设置为能够接受因电磁力所引起的引力的任意的形态。在一实施例中,可动芯32可以由永久磁铁或电磁铁等构成。

153.可动芯32容置于缸筒37内部。并且,可动芯32可以在缸筒37内部沿着朝向固定芯31的方向及从固定芯31远离的方向,图示的实施例中沿着上下方向移动。

154.可动芯32与轴320相结合。可动芯32可以与轴320一体地移动。当可动芯32向上侧或下侧移动时,轴320也将向上侧或下侧移动。

155.可动芯32位于固定芯31的下侧。可动芯32与固定芯31隔开预定距离。所述预定距

离与上述相同的可以被定义为可动芯32的移动距离。

156.在可动芯32的内部形成有预定的空间。具体而言,可动芯32沿着长度方向延伸形成,在可动芯32的内部形成有沿着长度方向延伸形成的中空部。

157.在所述中空部部分地容置复位弹簧36及贯穿结合于复位弹簧36的轴320。

158.在与固定芯31相对的所述中空部的一侧,图示的实施例中的下侧向放射状内侧凸出形成有凸出部32a。在所述凸出部32a接触复位弹簧36的一侧端部,图示的实施例中的下侧端部。

159.并且,在所述凸出部32a接触轴320的轴主体部322中形成于下侧的可动芯支撑部323。由此,当可动芯32向上侧移动时,轴320可以一同向上侧移动。

160.轭33随着接通控制电源而形成磁路。轭33所形成的磁路可以构成为,对线圈35所形成的电磁场的方向进行调节。因此,当接通控制电源时,线圈35可以向可动芯32朝向固定芯31移动的方向形成电磁场。

161.轭33容置于下部框架12内部。轭33以包围线圈35的方式构成。线圈35可以与轭33的内周面隔开预定距离大小的方式容置于轭33的内部。

162.并且,轭33在内部容置绕线筒34。即,沿着从下部框架12的外周朝向放射状内侧的方向依次地布置轭33、线圈35以及卷绕线圈35的绕线筒34。

163.轭33的上侧接触于支撑板14。并且,轭33的外周可以接触于下部框架12的内周。

164.在绕线筒34卷绕线圈35。绕线筒34容置于轭33内部。

165.绕线筒34可以包括:平板形的上部及下部;沿着长度方向延伸形成,以将所述上部及下部相连接的圆筒形的柱体部。即,绕线筒34呈线轴(bobbin)形状。

166.绕线筒34的上部与支撑板14的下侧相接触。并且,绕线筒34的下部与下部框架12的下侧内周面相接触。

167.在绕线筒34的柱体部卷绕线圈35。线圈35所卷绕的厚度可以与绕线筒34的上部及下部的直径相同地构成。

168.在绕线筒34的柱体部贯穿形成有沿着长度方向延伸的中空部。在所述中空部可以容置缸筒37。

169.线圈35随着接通控制电源而产生电磁场。在线圈35所产生的电磁场的作用下,固定芯31可以被磁化而向可动芯32作用引力。

170.线圈35卷绕于绕线筒34。具体而言,线圈35卷绕于绕线筒34的柱体部。线圈35容置于轭33内部。

171.当接通控制电源时,线圈35产生电磁场。此时,可以利用轭33控制线圈35所产生的电磁场的方向等。在线圈35所产生的电磁场的作用下,固定芯31被磁化。

172.当固定芯31被磁化时,可动芯32受到朝向固定芯31的方向的电磁力即引力。由此,可动芯32将朝向固定芯31,在图示的实施例中向上侧移动。

173.复位弹簧36用于提供在可动芯32朝向固定芯31移动后控制电源被解除的情况下,能够使可动芯32向从固定芯31远离的方向移动的驱动力。

174.随着可动芯32朝向固定芯31移动,复位弹簧36被压缩并储存恢复力。

175.此时,复位弹簧36所储存的恢复力优选地小于固定芯31对可动芯32施加的引力。由此,在接通控制电源期间,可以避免可动芯32在复位弹簧36的作用下复位到原位置。

176.当控制电源的接通被解除时,对于可动芯32仅施加基于复位弹簧36的恢复力。由此,可动芯32可以向从固定芯31远离的方向移动而复位到原位置。

177.复位弹簧36可以由能够随着可动芯32的移动而被压缩并储存恢复力的任意的形态构成。在一实施例中,复位弹簧36可以构成为卷簧(coil spring)。

178.在复位弹簧36贯穿结合有轴320。轴320在结合于复位弹簧36的状态下,可以与复位弹簧36无关地沿着上下方向移动。

179.复位弹簧36容置于在可动芯32的内部贯穿形成的中空部。并且,朝向固定芯31的复位弹簧36的一侧端部,图示的实施例中的上侧端部接触支撑于固定芯31的下侧面。

180.与所述一侧端部相对的复位弹簧36的另一侧端部,图示的实施例中的下侧端部接触支撑于可动芯32的中空部下侧形成的凸出部32a。

181.缸筒37容置固定芯31、可动芯32、线圈35以及复位弹簧36。在缸筒37内部,可动芯32可以向上侧及下侧方向移动。

182.缸筒37位于绕线筒34的柱体部形成的中空部。缸筒37的上侧端部接触于支撑板14的下侧面。并且,缸筒37的侧面接触于绕线筒34的柱体部的内周面。缸筒37的上侧开口部被固定芯31封闭。

183.缸筒37容置轴320。在缸筒37内部,轴320可以与可动芯32一同向上侧或下侧移动。

184.3.本发明的一实施例的可动接触件部40的说明

185.本发明的实施例的直流继电器1包括可动接触件部40。可动接触件部40容置于框架部10,具体地容置于上部框架11内部的空间。具体而言,可动接触件部40容置于上部框架11内部所容置的电弧腔室21的内部。

186.在可动接触件部40的上侧布置固定接触件22。可动接触件部40在电弧腔室21内部以能够向朝向固定接触件22的方向及向从固定接触件22远离的方向(图示的实施例中的上下方向)移动的方式容置。

187.在可动接触件部40的下侧布置芯部30。可动接触件部40以能够随着可动芯32的移动而向朝向固定接触件22的方向及向从固定接触件22远离的方向(图示的实施例中的上下方向)移动的方式容置。

188.可动接触件部40包括可动接触件210。可动接触件210构成为,随着芯部30的可动芯32的移动而与固定接触件22相接触或相隔开。

189.并且,可动接触件部40除了用于使固定接触件22和可动接触件210相接触的结构以外,还包括用于稳定地保持可动接触件部40的各结构元件的结合状态的紧固部400。

190.以下,参照图5至图17对本发明的一实施例的可动接触件部40进行详细的说明。

191.在图示的实施例中,可动接触件部40包括:上部组装体100、可动接触件组装体200、下部组装体300以及紧固部400。

192.(1)上部组装体100的说明

193.上部组装体100位于可动接触件部40的上侧。上部组装体100形成可动接触件部40的上部。

194.上部组装体100以包围可动接触件组装体200的方式构成。并且,上部组装体100的下部与下部组装体300相结合。

195.在上部组装体100的上侧设置有紧固部400。利用紧固部400能够稳定地结合上部

组装体100的各结构元件。

196.上部组装体100包括壳体110及上部轭120。

197.壳体110构成为,与下部组装体300相结合,从而容置可动接触件组装体200。

198.壳体110呈边角被倒角(tapering)的长方体形状。

199.壳体110的彼此相对的两侧,图示的实施例中的左侧及右侧开放。并且,壳体110的下侧开放。即,壳体110的截面呈下侧开放的矩形形状。可以向所述开放的空间插入可动接触件组装体200。

200.壳体110包括:第一侧面111、第二侧面112、壳体平面113、壳体贯通孔114以及壳体空间部115。

201.第一侧面111形成壳体110的面中朝向下部组装体300延伸的一侧的面。在图示的实施例中,第一侧面111形成前方侧的一面。第一侧面111与第二侧面112相对。

202.第一侧面111以覆盖壳体空间部115中容置的可动接触件210的一侧的方式构成。并且,第一侧面111以覆盖壳体空间部115中容置的下部轭220的一侧的方式构成。

203.在朝向下部组装体300的第一侧面111的一侧端部,图示的实施例中的下侧端部形成有第一弯折部111a。

204.第一弯折部111a为第一侧面111与下部组装体300相结合的部分。具体而言,第一弯折部111a插入结合于形成轴支撑构件310的结合狭缝312的弯折部312b。

205.第一弯折部111a以与第一侧面111构成预定的角度的方式延伸。在图示的实施例中,第一弯折部111a与第一侧面111构成预定的角度并向外侧,图示的实施例中的前方侧延伸。

206.在第一弯折部111a的一侧,图示的实施例中的上侧贯穿形成有多个第一紧固孔111b。在第一侧面111插入结合于结合狭缝312之后,在第一紧固孔111b可以贯穿结合紧固构件(未图示)。由此,能够牢固地保持上部组装体100和下部组装体300之间的紧固。

207.第二侧面112形成壳体110的面中朝向下部组装体300延伸的一侧的面。在图示的实施例中,第二侧面112形成后方侧的一面。第二侧面112与第一侧面111相对。

208.第二侧面112以覆盖与壳体空间部115中容置的可动接触件210的所述一侧相对的另一侧的方式构成。并且,第二侧面112以覆盖与壳体空间部115中容置的下部轭220的所述一侧相对的另一侧的方式构成。

209.在朝向下部组装体300的第二侧面112的一侧端部,图示的实施例中的下侧端部形成有第二弯折部112a。

210.第二弯折部112a为第二侧面112与下部组装体300相结合的部分。具体而言,第二弯折部112a插入结合于形成轴支撑构件310的结合狭缝312的弯折部312b。

211.第二弯折部112a以与第二侧面112构成预定的角度的方式延伸。在图示的实施例中,第二弯折部112a与第二侧面112构成预定的角度并向外侧,图示的实施例中的后方侧延伸。

212.在第二弯折部111a的一侧,图示的实施例中的上侧贯穿形成有多个第二紧固孔112b。在第二侧面112插入结合于结合狭缝312之后,在第二紧固孔112b可以贯穿结合紧固构件(未图示)。由此,能够牢固地保持上部组装体100和下部组装体300之间的紧固。

213.第一侧面111和第二侧面112整体上呈矩形的形状。但是,第一侧面111及第二侧面

112的与壳体平面113相邻的部分的宽度可以小于与下部组装体300相邻的部分的宽度。

214.第一侧面111和第二侧面112按预定距离大小被隔开。第一侧面111和第二侧面112被隔开的距离可以等于或大于可动接触件210及下部轭220的宽度(图示的实施例中的前后方向长度)。

215.壳体平面113形成壳体110的一侧的面,图示的实施例中的上侧的面。壳体平面113以覆盖壳体空间部115中容置的可动接触件210的上侧的方式构成。

216.第一侧面111及第二侧面112与壳体平面113构成预定的角度,并分别向朝向下部组装体300的方向,图示的实施例中的下侧延伸形成。在一实施例中,第一侧面111及第二侧面112分别与壳体平面113构成的角度可以为直角。

217.在壳体平面113的上侧接触上部轭120的下侧。在壳体平面113的下侧接触可动接触件210的上侧。即,壳体平面113位于上部轭120和可动接触件210之间。

218.在壳体贯通孔114贯穿插入紧固部400的销构件410及支撑构件420。

219.壳体贯通孔114贯穿形成于壳体平面113。具体而言,壳体贯通孔114沿壳体平面113的上下方向贯穿形成。

220.在图示的实施例中,壳体贯通孔114形成为以壳体平面113的中心部为轴的圆筒形。壳体贯通孔114的形状可以根据紧固部400的形状而变更。

221.壳体贯通孔114优选地与贯穿形成于上部轭120的上部轭贯通孔124以同轴的方式形成。并且,壳体贯通孔114可以形成为具有比上部轭贯通孔124更大的直径。

222.在壳体空间部115插入可动接触件组装体200。壳体空间部115可以被定义为第一侧面111、第二侧面112、壳体平面113以及下部组装体300的轴支撑构件310之间形成的空间。

223.具体而言,壳体110的未形成有第一侧面111及第二侧面112的两侧,图示的实施例中的左侧及右侧以开放的方式形成。

224.可动接触件组装体200可以通过所述左侧或右侧的开放的部分容置于壳体空间部115。在一实施例中,可动接触件组装体200可以滑动方式移动并容置于壳体空间部115。

225.上部轭120构成为抵消固定接触件22和可动接触件210之间可能会产生的电磁反作用力。这样的电磁反作用力主要可能在固定接触件22和可动接触件210相接触的情况下产生。

226.具体而言,在固定接触件22及可动接触件210相接触而通电的情况下,上部轭120被磁化(magnetize)。并且,如后所述,随着固定接触件22和可动接触件210相接触而通电,可动接触件组装体200中具有的下部轭220也被磁化。

227.在上部轭120和下部轭220间产生电磁引力。此时,由于上部轭120固定结合于壳体110,下部轭220将具有欲向上部轭120移动的倾向。

228.如后所述,下部轭220构成为在下侧支撑可动接触件210。因此,随着下部轭220向朝向上部轭120的方向受到电磁引力,可动接触件210将向朝向固定接触件22的方向受力。

229.由此,在固定接触件22和可动接触件210间产生电磁反作用力的情况下,也将因上部轭120和下部轭220之间的电磁引力而能够稳定地保持固定接触件22和可动接触件210之间的接触。

230.上部轭120可以由能够被因通电而产生的电磁力磁化的任意的形态构成。在一实

施例中,上部轭120可以由可被磁化的铁、电磁铁等构成。

231.在图示的实施例中,上部轭120设置在壳体110的外侧。上部轭120以包围壳体110的第一侧面111及第二侧面112的上侧部分的方式构成。并且,上部轭120以覆盖壳体110的壳体平面113的方式构成。

232.如后所述,本发明的另一实施例的可动接触件部40包括壳体110的内侧具有的上部轭130。对此的详细说明将进行后述。

233.上部轭120呈边角被倒角的长方体形状。

234.上部轭120的彼此相对的两侧,图示的实施例中的左侧及右侧开放。并且,上部轭120的下侧开放。即,上部轭120的截面呈下侧开放的矩形形状。在所述开放的空间可以结合壳体110。

235.上部轭120包括:第一上部轭侧面121、第二上部轭侧面122、上部轭平面123以及上部轭贯通孔124。

236.第一上部轭侧面121形成上部轭120的面中朝向下部组装体300或壳体110延伸的一侧的面。在图示的实施例中,第一上部轭侧面121形成前方侧的一面。第一上部轭侧面121与第二上部轭侧面122相对。

237.第一上部轭侧面121以部分地覆盖第一侧面111的方式构成。具体而言,第一上部轭侧面121以覆盖与壳体平面113相邻的第一侧面111的部分的方式构成。

238.第二上部轭侧面122形成上部轭120的面中朝向下部组装体300或壳体110延伸的一侧的面。在图示的实施例中,第二上部轭侧面122形成后方侧的一面。第二上部轭侧面122与第一上部轭侧面121相对。

239.第二上部轭侧面122以部分地覆盖第二侧面112的方式构成。具体而言,第二上部轭侧面122以覆盖与壳体平面113相邻的第二侧面112的部分的方式构成。

240.第一上部轭侧面121和第二上部轭侧面122整体上呈矩形的形状,并形成为具有预定的厚度的板形。

241.第一上部轭侧面121和第二上部轭侧面122按预定距离大小被隔开。第一上部轭侧面121和第二上部轭侧面122被隔开的距离可以等于或大于壳体平面113的长度(图示的实施例中的前后方向的长度)。

242.上部轭平面123形成上部轭120的一侧的面,图示的实施例中的上侧的面。上部轭平面123以覆盖壳体110的壳体平面113的上侧的方式构成。上部轭平面123的下侧与壳体平面113的上侧相接触。

243.第一上部轭侧面121及第二上部轭侧面122与上部轭平面123构成预定的角度,并分别向朝向下部组装体300的方向,图示的实施例中的下侧延伸形成。在一实施例中,第一上部轭侧面121及第二上部轭侧面122分别与上部轭平面123构成的角度可以为直角。

244.上部轭平面123的上侧构成为与电弧腔室21的内面隔开预定距离。即使可动接触件部40向上侧移动而使固定接触件22和可动接触件210相接触,上部轭平面123的上侧和电弧腔室21的内面也不相接触。这是起因于向前后方向延伸形成的可动接触件210的形状,对此的详细说明将进行后述。

245.在上部轭贯通孔124贯穿插入紧固部400的销构件410及支撑构件420。

246.上部轭贯通孔124贯穿形成于上部轭平面123。具体而言,上部轭贯通孔124沿着上

部轭平面123的上下方向贯穿形成。

247.在图示的实施例中,上部轭贯通孔124形成为以上部轭平面123的中心部为轴的圆筒形。上部轭贯通孔124的形状可以根据紧固部400的形状而变更。

248.上部轭贯通孔124优选地与壳体贯通孔114以同轴的方式形成。并且,上部轭贯通孔124可以形成为具有比壳体贯通孔114更小的直径。

249.利用这样的结构,能够使贯穿结合于壳体贯通孔114及上部轭贯通孔124的销构件410及支撑构件420稳定地保持结合状态。

250.(2)可动接触件组装体200的说明

251.可动接触件组装体200包括:可动接触件210,随着下部组装体300的轴320沿上下方向移动,其与固定接触件22相接触或隔开。可动接触件组装体200以上下方向可移动的方式容置于壳体110的壳体空间部115。

252.在可动接触件组装体200的上侧布置上部组装体100。具体而言,可动接触件组装体200的上侧接触于壳体110的内面。

253.在可动接触件组装体200的下侧布置下部组装体300。具体而言,可动接触件组装体200弹性支撑于下部组装体300的弹性构件330。

254.可动接触件组装体200包括可动接触件210及下部轭220。

255.可动接触件210随着接通控制电源而与固定接触件22相接触,从而使直流继电器1与外部的电源及负载通电。并且,可动接触件210随着解除控制电源而与固定接触件22隔开,从而使直流继电器1不与外部的电源及负载通电。

256.可动接触件210的上侧与壳体110相接触。具体而言,可动接触件210的上侧与壳体平面113的内周面相接触。

257.可动接触件210的下侧与下部轭220相接触。具体而言,可动接触件210的下侧与下部轭220的上侧面相接触。

258.可动接触件210沿着长度方向,图示的实施例中的左侧及右侧方向延伸形成。即,可动接触件210的长度比宽度更长地形成。

259.由此,当可动接触件210容置于壳体空间部115时,可动接触件210的长度方向的两侧的端部向壳体空间部115的外侧露出。在可动接触件部40向上侧移动的情况下,所述两侧的端部与固定接触件22相接触。

260.利用这样的结构,即使可动接触件部40向上侧移动,可动接触件210以外的其它部分也不会与电弧腔室21或固定接触件22等相接触。

261.可动接触件210的宽度可以与壳体空间部115的宽度相同地形成。换言之,可动接触件210的宽度可以与壳体110的第一侧面111及第二侧面112彼此隔开的预定距离相同地形成。

262.由此,当可动接触件210容置于壳体空间部115时,可动接触件210的宽度方向的两侧面可以构成为分别与第一侧面111及第二侧面112的内面相接触。

263.可动接触件210的厚度可以比上部轭120的第一上部轭侧面131及第二上部轭侧面132的延伸长度更小地形成。换言之,从截面观察时,可动接触件210的厚度可以完全地被第一上部轭侧面131及第二上部轭侧面132覆盖的方式构成(参照图14)。

264.利用所述结构,上部轭120能够有效地抵消固定接触件22和可动接触件210之间产

生的电磁反作用力。

265.在一实施例中,可动接触件210可以与下部轭220一同从壳体空间部115内部向上下方向移动预定距离大小。所述预定距离可以由上部轭120、下部轭220以及弹性构件330来限定。

266.可动接触件210包括:主体部211、凸出部212、支撑构件容置部213、销构件紧固孔214以及结合凸出部215。

267.主体部211形成可动接触件210的主体。如上所述,主体部211沿着长度方向,图示的实施例中的左右方向延伸形成。

268.在主体部211的中心部,沿着与长度方向构成预定的角度的方向,图示的实施例中的前后方向凸出形成有凸出部212。

269.凸出部212为壳体空间部115中容置的可动接触件210的与第一侧面111及第二侧面112的内面相接触的部分。即,凸出部212为壳体空间部115中容置的可动接触件210的夹紧结合于壳体110的部分。

270.凸出部212的凸出长度优选地根据第一侧面111和第二侧面112的隔开距离来决定。具体而言,各凸出部212的凸出长度与主体部211的宽度之和优选地与第一侧面111和第二侧面112相隔开的距离相同地形成。

271.利用所述结构,当可动接触件210容置于壳体空间部115时,能够稳定地夹紧结合。

272.在支撑构件容置部213插入结合紧固部400的支撑构件420。如上所述,支撑构件420贯穿结合于壳体贯通孔114及上部轭贯通孔124。

273.当完成支撑构件420的贯穿结合时,支撑构件420的下侧形成的底座部421从壳体平面113的内面凸出。

274.支撑构件容置部213构成为,从主体部211的上侧面按预定距离大小凹陷形成,以使贯穿结合的支撑构件420的底座部421插入。

275.在图示的实施例中,支撑构件容置部213形成为具有圆形的截面的圆筒形。支撑构件容置部213的形状可以根据支撑构件420的形状而变更。

276.在图示的实施例中,支撑构件容置部213以主体部211的中心为中心轴而形成。支撑构件容置部213的位置可以变更,但是优选地形成为与壳体贯通孔114及上部轭贯通孔124具有同一中心轴。

277.支撑构件容置部213的截面的大小,即支撑构件容置部213的直径可以变形。即,如后所述,当在可动接触件210的下侧结合下部轭220时,支撑构件容置部213及销构件紧固孔214被任意的工具展开。

278.由此,支撑构件容置部213的直径将增大,从而可以增大支撑构件容置部213的截面的大小。

279.支撑构件容置部213优选地形成为,使如上所述增大的截面的大小与支撑构件420的底座部421的大小相同。

280.在销构件紧固孔214贯穿插入紧固部400的销构件410。销构件紧固孔214沿着主体部211的长度方向贯穿形成。

281.销构件紧固孔214可以与支撑构件容置部213以同轴的方式形成。由此,通过使销构件410及支撑构件420以同轴的方式结合,能够保持稳定的结合状态。

282.在图示的实施例中,销构件紧固孔214形成为具有圆形的截面的圆筒形。销构件紧固孔214的形状可以根据销构件410的形状而变更。

283.销构件紧固孔214的截面的大小,即销构件紧固孔214的直径可以变形。即,如后所述,当在可动接触件210的下侧结合下部轭220时,销构件紧固孔214与支撑构件容置部213一同被任意的工具展开。

284.由此,销构件紧固孔214的直径将增大,从而可以增大销构件紧固孔214的截面的大小。

285.销构件紧固孔214优选地形成为,使如上所述增大的截面的大小比销构件410的直径更大。这是为了防止因销构件410和可动接触件210之间的接触所引起的通电。并且,这是为了使可动接触件210及下部轭220能够按预定距离大小沿上下方向移动,从而防止因固定结合所引起的损伤。

286.结合凸出部215为下部轭220结合于可动接触件210的部分。结合凸出部215从可动接触件210的下侧面按预定距离大小凸出形成。

287.结合凸出部215的凸出距离可以比下部轭220的轭内周面222的高度更大地形成。即,结合凸出部215的下侧端部可以位于比轭内周面222更下侧的位置。

288.结合凸出部215可以与主体部211的中心部以同轴的方式形成。即,结合凸出部215的中心轴可以与主体部211的中心轴以同轴的方式布置。由此,结合凸出部215构成为还与壳体贯通孔114、上部轭贯通孔124、支撑构件容置部213以及销构件紧固孔214以同轴的方式布置。

289.在结合凸出部215的内部沿着高度方向贯通形成有中空部。所述中空部与支撑构件容置部213相连通。即,可以认为所述中空部构成支撑构件容置部213的一部分。

290.销构件410可以使其一侧的端部通过所述中空部向可动接触件210的下侧凸出的方式贯穿结合于可动接触件210。

291.结合凸出部215可以具有圆形的截面。即,结合凸出部215在主体部211的下侧面向朝向下部组装体300的方向,即图示的实施例中的下侧凸出形成。

292.结合凸出部215包括结合外周面215a。结合外周面215a形成结合凸出部215的外侧面。在图示的实施例中,结合凸出部215为圆筒形状,结合外周面215a可以被定义为结合凸出部215的侧面。

293.在结合外周面215a接触有下部轭220的轭内周面222。

294.当下部轭220的上侧面与可动接触件210的下侧面相接触时,结合外周面215a和轭内周面222按预定距离大小被隔开。此时,如上所述,可动接触件210的支撑构件容置部213及销构件紧固孔214可以被任意的工具扩张。

295.利用所述扩张操作,结合外周面215a朝向轭内周面222移动。随着进行扩张操作,结合外周面215a接触于轭内周面222。由此,在没有额外的构件的情况下,可动接触件210和下部轭220也可以夹紧结合。

296.下部轭220构成为抵消固定接触件22和可动接触件210之间可能会产生的电磁反作用力。这样的电磁反作用力主要可能在固定接触件22和可动接触件210相接触的情况下产生。

297.具体而言,在固定接触件22及可动接触件210相接触而通电的情况下,下部轭220

被磁化。如上所述,固定接触件22及可动接触件210的通电还将使上部轭120被磁化。

298.在下部轭220和上部轭120之间产生电磁引力。此时,由于上部轭120固定结合于壳体110,因此下部轭220将具有欲向上部轭120移动的倾向。

299.此时,下部轭220构成为在下侧支撑可动接触件210。具体而言,下部轭220的上侧面构成为接触于可动接触件210的下侧面。因此,当下部轭220向朝向上部轭120的方向受到电磁引力时,下部轭220将向可动接触件210作用朝向上部轭120的方向的力。

300.由此,在固定接触件22和可动接触件210相接触而产生电磁反作用力的情况下,也将因上部轭120和下部轭220之间的电磁引力而能够稳定地保持固定接触件22和可动接触件210之间的接触。

301.下部轭220可以由能够被因通电而产生的电磁力磁化的任意的形态构成。在一实施例中,下部轭220可以由可被磁化的铁、电磁铁等构成。

302.下部轭220为沿着长度方向,图示的实施例中的向左侧及右侧方向延伸形成的长方体形状。即,下部轭220的长度比宽度更长地形成。

303.由此,当下部轭220容置于壳体空间部115时,下部轭220的长度方向的两侧的端部向壳体空间部115的外侧露出。所述两侧的端部与上部轭120形成电磁引力。

304.利用这样的结构,即使在固定接触件22及可动接触件210之间产生电磁反作用力的情况下,下部轭220也能够覆盖可动接触件210的长度方向的大部分。由此,能够稳定地保持固定接触件22和可动接触件210之间的接触状态。

305.下部轭220延伸形成的长度可以比可动接触件210延伸形成的长度更短。

306.在下部轭220的与所述长度方向构成预定的角度的方向,图示的实施例中的前后方向上凸出形成有凸出部。并且,包括所述凸出部的下部轭220的宽度可以与壳体空间部115的宽度相同地形成。

307.即,包括所述凸出部的下部轭220的宽度可以与壳体110的第一侧面111及第二侧面112彼此隔开的预定距离相同地形成。

308.由此,当下部轭220容置于壳体空间部115时,下部轭220的宽度方向的两侧面可以构成为分别与第一侧面111及第二侧面112的内面相接触。利用这样的结构,下部轭220能够稳定地容置于壳体空间部115。

309.在一实施例中,下部轭220可以与可动接触件210一同从壳体空间部115内部沿上下方向移动预定距离大小。所述预定距离可以由上部轭120、下部轭220以及弹性构件330来限定。

310.下部轭220的下侧与弹性构件330的上侧相接触。即,弹性构件330不与可动接触件210直接接触。因此,即使弹性构件330反复地压缩及拉伸,也不会使可动接触件210受到损伤。

311.下部轭220包括:可动接触件结合部221、轭内周面222、弹性构件支撑部223以及主内面224。

312.可动接触件结合部221为下部轭220与可动接触件210相结合的空间。并且,在可动接触件结合部221贯穿结合销构件410。

313.可动接触件结合部221从朝向可动接触件210的下部轭220的一侧的面,图示的实施例中的上侧面按预定距离大小凹陷形成。

314.可动接触件结合部221与可动接触件210的销构件紧固孔214相连通。贯穿结合于销构件紧固孔214的销构件410可以向可动接触件结合部221前进。可动接触件结合部221的直径可以比销构件紧固孔214的直径更大地形成。

315.可动接触件结合部221中贯穿结合的销构件410的一侧端部,图示的实施例中的下侧端部可以比下部轭220的下侧面位于更下侧的位置。

316.可动接触件结合部221可以形成为具有与销构件紧固孔214同一中心轴。由此,可动接触件结合部221可以与壳体贯通孔114、上部轭贯通孔124、支撑构件容置部213以及销构件紧固孔214以同轴的方式布置。

317.可动接触件结合部221的直径优选地根据可动接触件210的扩张的结合凸出部215的直径来决定。

318.即,如上所述,结合凸出部215的直径可以随着支撑构件容置部213及销构件紧固孔214扩张而增大。此时,可动接触件结合部221的直径可以与结合凸出部215的直径相同或更小地形成。

319.利用这样的结构,即使在没有额外的构件的情况下,下部轭220也可以与可动接触件210相结合。对此的详细说明将进行后述。

320.轭内周面222为与结合外周面215a相接触的部分。轭内周面222可以被定义为下部轭220的上侧内周面。

321.如上所述,在支撑构件容置部213及销构件紧固孔214扩张之前,结合凸出部215的直径比可动接触件结合部221的直径更小地构成。由此,轭内周面222和结合外周面215a以彼此隔开预定距离的方式布置。

322.当支撑构件容置部213及销构件紧固孔214扩张时,结合凸出部215的直径将增大。由此,结合外周面215a朝向轭内周面222移动并与轭内周面222相接触。

323.其结果,在没有额外的构件的情况下,下部轭220也可以结合于可动接触件210。

324.弹性构件支撑部223为容置下部组装体300的弹性构件330的上侧的空间。弹性构件支撑部223从下部轭220的下侧面凹陷预定距离大小而形成。

325.弹性构件支撑部223与可动接触件结合部221相连通。并且,弹性构件支撑部223还与可动接触件210的支撑构件容置部213及销构件紧固孔214相连通。

326.由此,可动接触件210中贯穿插入的销构件410可以贯穿下部轭220而前进。

327.弹性构件支撑部223形成为具有预定的直径的圆筒形状。在图示的实施例中,弹性构件支撑部223具有比可动接触件结合部221更大的直径。

328.当完成支撑构件容置部213及销构件紧固孔214的扩张时,结合外周面215a和轭内周面222相接触。此时,结合凸出部215的凸出长度比轭内周面222的高度更大地形成。

329.由此,结合外周面215a的下侧一部分不与轭内周面222接触,并朝向弹性构件支撑部223凸出。此时,所述结合外周面215a的下侧一部分和用于限定弹性构件支撑部223的下部轭220的主内面224隔开预定距离大小。

330.如后所述,弹性构件330在内部形成有弹性中空部331。当弹性构件330容置于弹性构件支撑部223时,在弹性中空部331插入结合凸出部215的下侧一部分。并且,弹性构件330的主体容置于所述结合凸出部215的放射状外侧形成的弹性构件支撑部223。

331.由此,弹性构件330可以稳定地容置于弹性构件支撑部223。

332.主内面224为用于限定弹性构件支撑部223的内面。主内面224可以被定义为下部轭220的内周面中的下侧内周面。在主内面224可以接触有弹性构件330的外周面。

333.(3)下部组装体300的说明

334.下部组装体300形成可动接触件部40的下侧。并且,下部组装体300构成为与芯部30相连接,以将由可动芯32或复位弹簧36产生的驱动力传递给可动接触件部40。由下部组装体300传递的驱动力使可动接触件部40向上侧或下侧移动。由此,固定接触件22和可动接触件210可以相接触或隔开。

335.下部组装体300与上部组装体100形成预定的空间并进行结合。所述预定的空间可以被定义为壳体空间部115。在壳体空间部115可以容置可动接触件组装体200。

336.在下部组装体300的上侧布置上部组装体100及可动接触件组装体200。在下部组装体300的下侧布置芯部30。基于芯部30的移动,即利用可动芯32的移动或复位弹簧36的复原的移动可以传递给下部组装体300。

337.下部组装体300包括:轴支撑构件310、轴320以及弹性构件330。

338.轴支撑构件310形成下部组装体300的主体。在轴支撑构件310结合上部组装体100的壳体110。

339.并且,轴支撑构件310支撑弹性构件330的下侧。更进一步,在轴支撑构件310结合有轴320,从而可以利用可动芯32及复位弹簧36使下部组装体300移动。

340.轴支撑构件310与壳体110形成预定的空间并进行结合。

341.轴支撑构件310为沿着长度方向,图示的实施例中的前后方向延伸的长方体形状。

342.轴支撑构件310包括:壳体结合部311、结合狭缝312、弹性构件容置部313、弹性构件结合部314以及轴结合部315。

343.壳体结合部311为壳体110结合于轴支撑构件310的部分。具体而言,在壳体结合部311结合第一侧面111的下侧端部及第二侧面112的下侧端部。

344.壳体结合部311从轴支撑构件310的长度方向的两侧的端部,图示的实施例中的前方侧及后方侧的端部凸出形成。壳体结合部311向朝向壳体110的一侧,图示的实施例中的上侧凸出形成。

345.由此,位于前方侧及后方侧的各壳体结合部311之间的空间具有相较于壳体结合部311凹陷形成的形状。所述空间可以被定义为弹性构件容置部313。

346.各壳体结合部311的隔开距离可以比壳体空间部115的前后方向长度更大地形成。即,各壳体结合部311的外侧面的隔开距离可以比第一侧面111及第二侧面112的隔开距离更大地形成。

347.随着壳体结合部311凸出形成,可以确保能够使第一侧面111的下侧端部及第二侧面112的下侧端部进行结合的足够的深度。

348.在结合狭缝312插入结合第一侧面111的下侧端部及第二侧面112的下侧端部。结合狭缝312在各壳体结合部311分别按预定距离大小凹陷形成。

349.结合狭缝312彼此隔开的距离可以与壳体空间部115的前后方向长度相同地形成。即,各结合狭缝312之间的距离可以与第一侧面111及第二侧面112的隔开距离相同地形成。

350.结合狭缝312的形状可以与第一侧面111及第二侧面112的形状相应地决定。

351.结合狭缝312包括垂直部312a及弯折部312b。垂直部312a在壳体结合部311的一侧

的面,图示的实施例中的上侧面按预定距离大小凹陷而形成。

352.垂直部312a可以对于各壳体结合部311的上侧面呈垂直的方式凹陷而形成。垂直部312a与弯折部312b相连通。

353.弯折部312b与垂直部312a构成预定的角度并按预定距离大小凹陷形成。弯折部312b和垂直部312a构成的预定的角度可以与第一侧面111和第一弯折部111a构成的预定的角度相同。并且,弯折部312b和垂直部312a构成的预定的角度可以与第二侧面112和第二弯折部112a构成的预定的角度相同。

354.弯折部312b与垂直部312a相连通。由此,第一侧面111及第二侧面112可以分别通过垂直部312a并插入结合于弯折部312b。

355.随着形成弯折部312b,与仅形成有垂直部312a的情况相比,能够稳定地保持壳体110和轴支撑构件310之间的结合状态。

356.弹性构件容置部313为供弹性构件330容置的空间。弹性构件容置部313形成在壳体结合部311之间。

357.弹性构件容置部313的上侧边界可以由可动接触件210及下部轭220来进行定义。并且,弹性构件容置部313的前后方向边界可以由第一侧面111及第二侧面112来进行定义。

358.即,弹性构件容置部313可以被定义为由壳体110、可动接触件210、下部轭220以及轴支撑构件310包围的空间。

359.弹性构件结合部314支撑弹性构件容置部313中容置的弹性构件330的下侧。具体而言,弹性构件结合部314插入结合于弹性构件330的弹性中空部331。由此,弹性构件330可以避免从弹性构件容置部313任意脱离。

360.弹性构件结合部314从轴支撑构件310的一侧的面,图示的实施例中的上侧的面向上侧凸出形成。在图示的实施例中,弹性构件结合部314为具有圆形的截面的圆筒形状。弹性构件结合部314的直径优选地与弹性中空部331的直径相同或更小地形成。

361.轴结合部315为轴320的头部321及轴主体部322的一部分相结合的空间。轴结合部315形成在轴支撑构件310的内部。

362.在一实施例中,轴结合部315和轴320可以形成为一体。在所述实施例中,轴结合部315和轴320可以嵌入成型(insert injection)的方式形成。

363.结合于轴结合部315的轴320可以与轴支撑构件310呈一体的方式移动。由此,当轴320向上侧或下侧移动时,轴支撑构件310也可以向上侧或下侧移动。

364.轴320将随着芯部30进行驱动而产生的驱动力传递给可动接触件部40。轴320沿着长度方向,图示的实施例中的上下方向延伸形成。

365.轴320与轴支撑构件310相结合。具体而言,轴320的上侧结合于轴结合部315。

366.轴320与芯部30相结合。具体而言,轴320的下侧可以与可动芯32的凸出部32a相接触,从而使轴320与可动芯32一同移动。

367.轴320以上下可移动的方式结合于固定芯31。并且,轴320贯穿结合复位弹簧36。

368.轴320包括:头部321、轴主体部322以及可动芯支撑部323。

369.头部321形成轴320的上侧。头部321可以形成为圆形的板形状。头部321的直径可以比轴主体部322的直径更大地形成。

370.头部321插入结合于轴结合部315。利用头部321的形状,轴320将避免从轴结合部

315任意脱离。

371.向头部321的下侧延伸轴主体部322。轴主体部322形成轴320的主体。轴主体部322沿着长度方向延伸形成。

372.轴主体部322以上下方向可移动的方式贯穿结合于固定芯31。轴320沿着长度方向延伸形成

373.在轴主体部322的下侧端部布置可动芯支撑部323。可动芯支撑部323具有比轴主体部322更小的直径。可动芯支撑部323可以插入结合于可动芯32的凸出部32a彼此隔开而形成的空间。

374.即,与可动芯支撑部323相邻的轴主体部322的一侧端部支撑于可动芯32的凸出部32a。由此,当可动芯32向上侧移动时,被凸出部32a推动的轴320可以与可动芯32一同向上侧移动。

375.轴主体部322贯穿结合复位弹簧36。复位弹簧36的下侧端部支撑于可动芯32的凸出部32a。由此,当可动芯32向上侧移动时,复位弹簧36被压缩并储存恢复力。

376.当解除控制电源时,可动芯32不会受到来自固定芯31的电磁引力。此时,利用复位弹簧36中储存的恢复力,可动芯32将向下侧移动。由此,轴320也可以与可动芯32一同向下侧移动。

377.弹性构件330可以防止因静电反作用力而固定接触件22和可动接触件210任意地被隔开。为此,弹性构件330构成为在下部轭220的下侧弹性支撑可动接触件组装体200。

378.弹性构件330容置于弹性构件容置部313。弹性构件容置部313中容置的弹性构件330的下侧支撑于轴支撑构件310的上侧面。并且,弹性构件330的上侧接触于弹性构件支撑部223,从而弹性支撑下部轭220及可动接触件210。

379.弹性构件330可以由被压缩或拉伸而储存恢复力,并能够将因被拉伸或压缩而储存的恢复力传递给外部的任意的形态构成。在一实施例中,弹性构件330可以构成为卷簧(coil spring)。

380.弹性构件330包括弹性中空部331。弹性中空部331为在弹性构件330内部贯穿形成的空间。

381.在弹性中空部331的上侧插入结合凸出部215。并且,在弹性中空部331的下侧插入弹性构件结合部314。由此,弹性构件330可以稳定地容置于弹性构件容置部313而不任意脱离。

382.(4)紧固部400的说明

383.紧固部400构成为牢固地紧固上部组装体100的各结构元件。并且,紧固部400防止可动接触件210从可动接触件部40任意脱离。

384.紧固部400可以过盈配合方式结合于可动接触件部40。即,紧固部400在没有额外的紧固构件的情况下,可以利用其自身的形状变形来结合于可动接触件部40。

385.紧固部400包括销构件410及支撑构件420。

386.销构件410构成为防止可动接触件210从可动接触件部40任意脱离。为此,销构件410依次地贯穿结合于上部轭120、壳体110、可动接触件210以及下部轭220。

387.具体而言,销构件410贯穿形成于上部轭贯通孔124、壳体贯通孔114、销构件紧固孔214以及可动接触件结合部221。销构件410可以进行插入直至其一侧端部,图示的实施例

中的下侧端部容置于弹性中空部331内部。

388.由此,可以利用销构件410防止可动接触件210从壳体空间部115任意脱离。

389.在销构件410的放射状外侧设置有支撑构件420。销构件410以夹紧方式结合于支撑构件420。

390.即,支撑构件420贯穿及插入结合于上部轭120、壳体110以及可动接触件210。销构件410贯穿结合于支撑构件420的内部形成的第一中空部423及第二中空部424。即,销构件410和上部轭120以及壳体110的结合通过支撑构件420来实现。

391.销构件410沿着长度方向延伸形成。在图示的实施例中,销构件410为具有圆形的截面的圆筒形状,但是其形状可以变更。

392.如后所述,销构件410的形状可以由朝向放射状内侧的压力而变形。并且,当所述施加的压力被解除时,销构件410可以向朝向放射状外侧的方向复原(参照图13及图14)。

393.为此,销构件410可以由具有预定的弹性的材料形成。在一实施例中,销构件410可以由铁或不锈钢等形成。

394.未施加有朝向放射状内侧的压力的状态下的销构件410的直径优选地比支撑构件420的第二中空部424的直径更大地形成。

395.并且,施加有朝向放射状内侧的压力的状态下的销构件410的直径优选地与支撑构件420的第二中空部424的直径相同或更小地形成。

396.销构件410包括:切开部411、中空部412以及外周部413。

397.切开部411为在销构件410受到朝向放射状内侧的压力时,能够使销构件410的外周部413朝向放射状内侧进行压缩的空间。切开部411沿着销构件410的所述长度方向开放而形成。

398.如名称术语中可知,切开部411由销构件410的外周部413中的一部分被截断而形成。在一实施例中,切开部411可以由外周部413的一部分被切开而形成。

399.切开部411可以由第一端部411a及第二端部411b进行定义。第一端部411a为外周部413的圆周方向的一侧端部。第二端部411b为外周部413的圆周方向的另一侧端部。

400.第一端部411a及第二端部411b彼此相对。并且,第一端部411a及第二端部411b以彼此隔开预定距离的方式构成。可以由第一端部411a及第二端部411b彼此隔开而形成的空间来定义切开部411。

401.当向销构件410施加朝向放射状内侧的压力时,外周部413向放射状内侧进行压缩而其形状变形。此时,外周部413被压缩而产生的位移将由切开部411补偿。

402.并且,切开部411的圆周方向长度,即第一端部411a和第二端部411b被隔开的距离可以根据支撑构件420的第二中空部424的直径决定。

403.即,当销构件410被压缩时,第一端部411a和第二端部411b向彼此靠近的方向移动,从而使销构件410的直径减小。此时,销构件410可以被压缩的最大距离可以由第一端部411a和第二端部411b被隔开的距离,即切开部411的圆周方向长度来决定。

404.因此,切开部411的圆周方向长度优选地决定为,使受到朝向放射状内侧的压力而形状变形的销构件410的直径与第二中空部424的直径相同或更小。

405.同时,切开部411的圆周方向长度优选地形成为,在未向销构件410施加朝向放射状内侧的压力的情况下,使销构件410的直径比第二中空部424的直径更大。

406.由此,销构件410在因受到朝向放射状内侧的压力而其形状变形的状态下,可以贯穿结合于第二中空部424。并且,在完成销构件410的结合之后,当解除朝向放射状内侧的压力时,销构件410的形状可以向放射状外侧变形。由此,销构件410和支撑构件420可以过盈配合方式进行结合,从而能够实现牢固的紧固。

407.中空部412为销构件410的内部形成的空间。中空部412沿着销构件410的所述长度方向贯穿形成。随着形成中空部412,可以提高所述长度方向的销构件410的刚性。

408.并且,随着形成中空部412,当向销构件410施加朝向放射状内侧的压力时,外周部413的形状可以变形。

409.外周部413形成销构件410的外周即外侧边界。图示的实施例中的销构件410为圆筒形状,外周部413可以被定义为销构件410的侧面。

410.外周部413以不连续的方式形成。即,外周部413的一部分被截断。所述截断的部分可以被定义为切开部411。切开部411可以被定义为外周部413的第一端部413a和第二端部413b之间的空间。

411.外周部413的外侧的面可以被定义为外周面413a。外周面413a形成销构件410的外侧面。当销构件410与支撑构件420相结合时,外周面413a与形成第二中空部424的销构件接触面425相接触。

412.此时,如上所述,销构件410在因受到朝向放射状内侧的压力而其直径减小的状态下与支撑构件420相结合。由此,外周面413a向销构件接触面425施加朝向放射状外侧的方向的压力并进行接触。

413.由此,销构件410和支撑构件420可以过盈配合方式进行结合,从而稳定地保持结合状态。

414.支撑构件420使壳体110和上部轭120稳定地进行结合。并且,销构件410贯穿结合支撑构件420。支撑构件420和销构件410以过盈配合方式进行结合,以避免支撑构件420中贯穿结合的销构件410任意地脱离。

415.支撑构件420位于上部组装体100的上侧。具体而言,支撑构件420贯穿结合于壳体110及上部轭120。并且,支撑构件420插入结合于可动接触件210。

416.此时,支撑构件420其自身的形状发生变形,从而以过盈配合方式结合于壳体110、上部轭120以及可动接触件210。

417.在图示的实施例中,支撑构件420具有圆形的截面,并沿着上下方向延伸形成。支撑构件420的形状可以与支撑构件420所结合的壳体贯通孔114、上部轭贯通孔124以及支撑构件容置部213的形状相应地变更。

418.支撑构件420包括:底座部421、凸柱部422、第一中空部423、第二中空部424以及销构件接触面425。

419.底座部421形成支撑构件420的一侧,图示的实施例中的下侧。底座部421可以由具有预定的厚度的圆盘形态构成。底座部421的形状可以与支撑构件容置部213的形状相应地变更。

420.底座部421插入结合于支撑构件容置部213。朝向可动接触件210的底座部421的一侧面,图示的实施例中的下侧面与可动接触件210相接触。

421.与所述一侧面相对的底座部421的另一侧的面,图示的实施例中的上侧面与壳体

110的壳体平面113相接触。即,底座部421位于壳体平面113和可动接触件210之间。

422.凸柱部422从与可动接触件210相对的底座部421的一侧的面,图示的实施例中的上侧面按预定距离大小凸出形成。

423.凸柱部422为支撑构件420贯穿结合于壳体110及上部轭120的部分。具体而言,凸柱部422贯穿结合于壳体贯通孔114及上部轭贯通孔124。

424.凸柱部422的凸出距离优选地决定为比壳体平面113及上部轭平面123的厚度之和更大。即,凸柱部422的一部分可以向上部轭平面123的外侧凸出。

425.凸柱部422为沿着上下方向延伸形成的圆筒形状。凸柱部422的形状可以与壳体贯通孔114及上部轭贯通孔124的形状相应地变更。

426.在凸柱部422的内部沿着凸柱部422的高度方向贯穿形成有第一中空部423及第二中空部424。第一中空部423可以由形成凸柱部422的内周面的凸柱部内周面422a进行定义。

427.第一中空部423为凸柱部422的内部形成的空间。第一中空部423由凸柱部内周面422a进行定义。即,第一中空部423为由凸柱部内周面422a包围的空间。

428.在第一中空部423贯穿结合销构件410。第一中空部423与第二中空部424相连通。第一中空部423可以被定义为第二中空部424的上侧形成的空间。

429.第一中空部423具有比第二中空部424更大的直径。如后所述,这是为使用于将第一中空部423及第二中空部424向放射状外侧扩张的任意的工具顺利地插入。

430.第二中空部424为位于第一中空部423的下侧的空间。第二中空部424与第一中空部423相连通。

431.第二中空部424为在底座部421及凸柱部422的内部形成的空间。第二中空部424由销构件接触面425进行定义。即,第二中空部424为由销构件接触面425包围的空间。

432.在第二中空部424贯穿结合销构件410。当在第二中空部424贯穿结合销构件410时,销构件410的外周面413a与销构件接触面425相接触。如上所述,外周面413a向销构件接触面425施加朝向放射状外侧的压力,并与销构件接触面425相接触。

433.在第一中空部423可以插入任意的工具。在一实施例中,所述任意的工具可以由圆形环冲子(punch)构成。

434.所述任意的工具在插入于第一中空部423之后,可以插入至第二中空部424。所述任意的工具可以构成为,向第一中空部423及第二中空部424施加朝向放射状外侧的压力。

435.由此,第一中空部423及第二中空部424向放射状外侧扩张。同时,底座部421及凸柱部422的外周也向放射状外侧扩张。

436.此时,底座部421进行扩张直至其上侧面接触到壳体平面113的下侧面。同时,凸柱部422进行扩张直至其外周面接触到用于定义上部轭贯通孔124的上部轭平面123的内周面。

437.由此,在没有额外的紧固构件的情况下,壳体110、上部轭120以及支撑构件420也能够利用支撑构件420的形状变形来稳定地进行紧固。

438.销构件接触面425可以被定义为包围第二中空部424的支撑构件420的内周面。销构件接触面425具有比底座部421更长的高度。

439.销构件接触面425相较于凸柱部内周面422a位于放射状内侧。即,由销构件接触面425限定的第二中空部424具有比由凸柱部内周面422a限定的第一中空部423更小的直径。

440.4.本发明的实施例的可动接触件部40的制作方法的说明

441.本发明的实施例的可动接触件部40包括:上部组装体100、可动接触件组装体200、下部组装体300以及紧固部400,此时,在没有用于紧固的额外的构件的情况下,上部组装体100、可动接触件组装体200、下部组装体300以及紧固部400也能够利用所设置的结构元件的形状变形来稳定地进行紧固。

442.以下,参照图7的a至图22对本发明的实施例的可动接触件部40的制作方法进行详细的说明。

443.(1)上部组装体100的制作方法(步骤s100)的说明

444.参照图7的a、图7的b、图8、图18以及图19对上部组装体100的制作方法进行说明。

445.首先,壳体110和上部轭120相结合(步骤s110)。具体而言,在上部轭120的第一上部轭侧面121、第二上部轭侧面122以及上部轭平面123之间形成的空间插入结合壳体110。

446.此时,第一上部轭侧面121及第二上部轭侧面122以覆盖各各壳体110的第一侧面111及第二侧面112的上侧的方式构成。第一上部轭侧面121及第二上部轭侧面122的内面可以分别与第一侧面111及第二侧面112的外面相接触。

447.并且,上部轭平面123以覆盖壳体平面113的方式构成。为此,上部轭平面123可以比壳体平面113更长地延伸形成。

448.在壳体平面113贯穿形成有壳体贯通孔114。并且,在上部轭平面123贯穿形成有上部轭贯通孔124。壳体贯通孔114和上部轭贯通孔124可以具有同一中心轴的方式形成。

449.当完成壳体110和上部轭120的结合时,将支撑构件420进行贯穿结合(步骤s120)。

450.底座部421为支撑构件420中具有最大的直径的部分。如上所述,在其形状利用圆形环冲子等任意的工具变形之前,底座部421的直径比上部轭贯通孔124的直径更小地形成。

451.由此,支撑构件420可以顺利地贯穿结合于壳体贯通孔114及上部轭贯通孔124。

452.支撑构件420贯穿插入至使向放射状外侧扩张的底座部421的一侧的面能够接触到壳体平面113的内面的高度。

453.当完成支撑构件420的插入时,将任意的工具插入于第一中空部423及第二中空部424。任意的工具构成为向支撑构件420施加朝向放射状外侧的方向的压力。任意的工具可以施加压力直至凸柱部422的外周面接触到包围上部轭贯通孔124的上部轭平面123的内周面。由此,支撑构件420向放射状外侧扩张(步骤s130)。

454.由此,第一中空部423及第二中空部424向放射状外侧扩张。同时,底座部421及凸柱部422的外周面也向放射状外侧扩张。

455.当完成扩张时,凸柱部422的外周面接触于包围上部轭贯通孔124的上部轭平面123的内周面。此时,支撑构件420在任意的工具的作用下,向上部轭平面123的内周面施加朝向放射状外侧的方向的压力并进行接触。

456.由此,在没有额外的紧固构件的情况下,也能够使支撑构件420和上部组装体100相结合。

457.此时,壳体贯通孔114相较于上部轭贯通孔124具有更大的直径。因此,当支撑构件420向放射状外侧提高时,支撑构件420的外周面首先接触于包围上部轭贯通孔124的上部轭平面123的内周面。

458.由此,即使支撑构件420的形状发生变形,也避免壳体110受到损伤。

459.(2)上部组装体100和下部组装体300的结合过程(步骤s200)的说明

460.以下,参照图9的a、图9的b、图10的a、图10的b、图18以及图20对上部组装体100和下部组装体300的结合过程进行详细的说明。

461.构成下部组装体300的轴支撑构件310及轴320如上所述可以利用嵌入成型等方式一体地形成(步骤s210)。

462.并且,图9的a、图9的b及图10的a、图10的b中未图示的弹性构件330可以与可动接触件组装体200一同进行结合。

463.壳体110的第一侧面111和第二侧面112与轴支撑构件310的壳体结合部311相结合(步骤s220)。具体而言,朝向下部组装体300的第一侧面111的一侧端部及第二侧面112的一侧端部插入结合于各结合狭缝312。

464.如上所述,结合狭缝312的位置及形状可以根据第一侧面111及第二侧面112的位置及形状而决定。

465.此时,在第一侧面111及第二侧面112分别形成有第一弯折部111a及第二弯折部111b。第一弯折部111a及第二弯折部111b通过垂直部312a并插入结合于弯折部312b。

466.随着第一弯折部111a及第二弯折部111b分别插入结合于结合狭缝312的弯折部312b,与壳体110和轴支撑构件310仅在垂直方向上结合的情况相比,能够稳定地形成结合。

467.并且,虽未图示,在各壳体结合部311可以在前后方向上贯穿形成有贯穿孔(未图示)。所述贯穿孔(未图示)在插入结合第一侧面111及第二侧面112之后,可以与第一紧固孔111b及第二紧固孔112b对齐。

468.并且,可以设置额外的紧固构件并贯穿结合于所述贯穿孔(未图示)及各紧固孔111b、112b(步骤s230)。在所述实施例中,能够更加牢固地形成壳体110和轴支撑构件310之间的结合。

469.(3)可动接触件组装体200的结合过程(步骤s300)的说明

470.以下,参照图11的a、图11的b、图12的a、图12的b、图18以及图21对可动接触件组装体200的结合过程以及可动接触件组装体200与上部组装体100及下部组装体300相结合的过程进行详细的说明。

471.在可动接触件210的下侧设置下部轭220。可动接触件210的下侧面可以与下部轭220的上侧面相接触(步骤s310)。

472.在可动接触件210的上侧面凹陷形成有支撑构件容置部213。并且,在可动接触件210的高度方向上沿着高度方向贯穿形成有销构件紧固孔214。支撑构件容置部213和销构件紧固孔214彼此连通。

473.在下部轭220的放射状内侧沿着高度方向贯穿形成有可动接触件结合部221。在可动接触件结合部221插入可动接触件210的结合凸出部215(步骤s320)。

474.此时,结合凸出部215的直径比可动接触件结合部221的直径更小地形成。由此,可动接触件210和下部轭220能够顺利地进行结合。

475.当完成可动接触件210和下部轭220的接触时,将任意的工具插入于支撑构件容置部213及销构件紧固孔214。任意的工具构成为向可动接触件210施加朝向放射状外侧的方向的压力。任意的工具可以施加压力直至结合凸出部215的结合外周面215a接触到轭内周

面222。由此,可动接触件210的结合凸出部215向放射状外侧扩张(步骤s330)。

476.由此,支撑构件容置部213及销构件紧固孔214向放射状外侧扩张。同时,结合外周面215a也向放射状外侧移动而接触于轭内周面222。此时,可动接触件210利用任意的工具向结合外周面215a施加朝向放射状外侧的方向的压力并进行接触。

477.由此,在没有额外的紧固构件的情况下,也可以使可动接触件210和下部轭220相结合。

478.完成结合的可动接触件组装体200结合于通过上述的过程结合的上部组装体100和下部组装体300。此时,虽未图示,弹性构件330可以一同进行结合。

479.如上所述,朝向可动接触件组装体200的弹性构件330的一侧插入于弹性构件支撑部223,与所述一侧相对的弹性构件330的另一侧支撑于弹性构件结合部314。

480.如上所述,壳体110及上部轭120的左侧及右侧开放。可动接触件组装体200利用所述结构并通过上部组装体100的左侧或右侧形成的开口部插入结合。

481.可动接触件210及下部轭220沿着长度方向延伸形成。并且,可动接触件210及下部轭220的延伸长度比壳体110及上部轭120的宽度方向(图示的实施例中的左右方向)长度更长地形成。由此,可动接触件210及下部轭220的长度方向的两侧的端部可以向外部露出。

482.当完成可动接触件组装体200的结合时,弹性构件330位于可动接触件组装体200的下侧。弹性构件330弹性支撑可动接触件组装体200。由此,即使在固定接触件22和可动接触件210之间发生电磁反作用力,也能够避免固定接触件22和可动接触件210任意地被隔开。

483.(4)紧固部400的结合过程(步骤s400)的说明

484.以下,参照图13的a至图18及图22对结合紧固部400而完成可动接触件部40的结合的过程进行详细的说明。

485.通过上述的过程,完成上部组装体100、可动接触件组装体200以及下部组装体300的结合。由于可动接触件组装体200被弹性构件330弹性支撑,因此能够以某种程度防止可动接触件210任意脱离。

486.本发明的实施例的可动接触件部40能够通过紧固部400更加稳定地保持可动接触件210的结合状态。

487.并且,紧固部400能够稳定地保持上部组装体100的壳体110和上部轭120的结合状态。

488.紧固部400的支撑构件420的结合过程已在上面进行描述,因此,以下以销构件410的结合过程为中心进行说明。

489.向销构件410施加朝向放射状内侧的压力。由此,销构件410的第一端部411a和第二端部411b之间的距离将减小。其结果,销构件410的直径将减小(步骤s410)。

490.销构件410贯穿插入于上部组装体100及可动接触件组装体200。具体而言,销构件410贯穿插入于支撑构件420的第一中空部423及第二中空部424和可动接触件210的销构件紧固孔214。

491.另外,支撑构件420贯穿结合于壳体110及上部轭120。由此,销构件410以支撑构件420为媒介贯穿插入于上部轭贯通孔124及壳体贯通孔114。

492.此时,销构件410以受到朝向放射状内侧的方向的压力的状态插入于支撑构件420

及可动接触件210(步骤s420)。所述压力可以利用上述的圆形环冲子等施加。

493.在销构件410形成有切开部411。由此,受到朝向放射状内侧的方向的压力的销构件410的形状变形以使其直径减小。即,销构件410的截面缩小。如上所述,所述缩小的大小可以由切开部411补偿。

494.所述缩小过程进行至销构件410的直径,即外径与第二中空部424的直径相同或变得更小。优选地,可以进行缩小过程直至销构件410的直径比第二中空部424的直径变得更小。由此,能够将销构件410顺利地插入结合于支撑构件420。

495.销构件410可以进行插入直至销构件410的一侧端部,图示的实施例中的下侧端部位于弹性构件330的弹性中空部331。

496.当销构件410插入至所需的深度时,施加于销构件410的压力被解除。由此,销构件410向放射状外侧扩张。即,销构件410将恢复为原来形状(步骤s430)。

497.此时,第二中空部424的直径比销构件410进行形状变形之前的销构件410的直径更小地形成。由此,销构件410的扩张被第二中空部424限制。其结果,销构件410的外周面413a向第二中空部424的销构件接触面425施加朝向放射状外侧的压力并进行接触。即,销构件410以过盈配合方式结合于支撑构件420。

498.由此,在没有额外的紧固构件的情况下,也能够使销构件410和支撑构件420牢固地保持结合状态。

499.并且,可能会发生为了进行维修等而需要分离销构件410的情况。在此情况下,仅通过向销构件410施加朝向放射状内侧的压力便能够容易地分离销构件410。

500.销构件410贯穿可动接触件210及下部轭220,并使其下侧端部比下部轭220的下侧面更加靠近于下部组装体300而布置。由此,与仅利用弹性构件330实现弹性支撑的情况相比,能够更加稳定地支撑可动接触件210。

501.(5)本发明的另一实施例的可动接触件部40的说明

502.以下,参照图23及图24对本发明的另一实施例的可动接触件部40进行详细的说明。

503.本实施例与上述的实施例相比,在上部组装体100中具有的壳体110和上部轭130之间的结合关系上存在有区别。

504.即,在上述的实施例中,上部轭120设置于壳体110的外侧,而在本实施例中,上部轭130设置于壳体110的内侧。

505.除了上述的区别之外,可动接触件组装体200、下部组装体300以及紧固部400的结构相同。

506.对此,以下以上部轭130及上部轭130与其它结构元件之间的结合关系为中心进行说明。

507.上部轭130位于壳体110的内侧。即,上部轭130容置于壳体空间部115。上部轭130的形状与上述的实施例的上部轭120的形状类似。

508.只是,上部轭130的上部轭平面133的延伸长度比壳体平面113的延伸长度更短地延伸。具体而言,上部轭平面133的延伸长度可以与第一侧面111及第二侧面112彼此隔开的距离相同或更短。

509.第一上部轭侧面131及第二上部轭侧面132分别从上部轭平面133的长度方向的两

侧的端部,图示的实施例中的前方侧及后方侧的端部延伸。

510.第一上部轭侧面131及第二上部轭侧面132可以分别与上部轭平面133构成预定的角度并延伸。在一实施例中,所述预定的角度可以为直角。

511.第一上部轭侧面131的外面与第一侧面111的内面相接触。第二上部轭侧面132的外面与第二侧面112的内面相接触。并且,上部轭平面133的上面与壳体平面113的内面相接触。

512.通过第一上部轭侧面131、第二上部轭侧面132以及上部轭平面133来定义上部轭空间部135。在上部轭空间部135可以容置可动接触件组装体200。

513.即,上部轭空间部135构成为执行上述的实施例中的壳体空间部115的功能。

514.在上部轭平面133贯穿形成有上部轭贯通孔134。上部轭贯通孔134可以沿着上部轭平面133的高度方向贯穿形成。并且,上部轭贯通孔134可以形成在上部轭平面133的中心部。上部轭贯通孔134可以配置为具有与壳体贯通孔114同一中心轴。

515.上部轭贯通孔134的直径可以比壳体贯通孔114更大地形成。在此情况下,支撑构件420可以过盈配合方式结合于壳体110。

516.作为代替方案,上部轭贯通孔134的直径可以比壳体贯通孔114更小地形成。在此情况下,支撑构件420可以过盈配合方式结合于上部轭130。

517.支撑构件420可以依次地贯穿结合于壳体贯通孔114及上部轭贯通孔134。支撑构件420利用任意的工具被扩张并与壳体110或上部轭130相结合的过程与上述相同。

518.以上参照本发明的优选实施例进行了说明,但是,本领域的普通技术人员应当理解的是,在不脱离所附的权利要求书中记载的本发明的思想及领域的范围内,可以对本发明进行多样的修改及变更。

519.附图标记的说明

520.1:直流继电器;10:框架部;11:上部框架;12:下部框架;13:绝缘板;14:支撑板;20:开闭部;21:电弧腔室;22:固定接触件;23:密封构件;30:芯部;31:固定芯;32:可动芯;32a:凸出部;33:轭;34:绕线筒;35:线圈;36:复位弹簧;37:缸筒;40:可动接触件部;100:上部组装体;110:壳体;111:第一侧面;111a:第一弯折部;111b:第一紧固孔;112:第二侧面;112a:第二弯折部;112b:第二紧固孔;113:壳体平面;114:壳体贯通孔;115:壳体空间部;120:上部轭;121:第一上部轭侧面;122:第二上部轭侧面;123:上部轭平面;124:上部轭贯通孔;130:上部轭;131:第一上部轭侧面;132:第二上部轭侧面;133:上部轭平面;134:上部轭贯通孔;135:上部轭空间部;200:可动接触件组装体;210:可动接触件;211:主体部;212:凸出部;213:支撑构件容置部;214:销构件紧固孔;215:结合凸出部;215a:结合外周面;220:下部轭;221:可动接触件结合部;222:轭内周面;223:弹性构件支撑部;224:主内面;300:下部组装体;310:轴支撑构件;311:壳体结合部;312:结合狭缝;312a:垂直部;312b:弯折部;313:弹性构件容置部;314:弹性构件结合部;315:轴结合部;320:轴;321:头部;322:轴主体部;323:可动芯支撑部;330:弹性构件;331:弹性中空部;400:紧固部;410:销构件;411:切开部;411a:第一端部;411b:第二端部;412:中空部;413:外周部;413a:外周面;420:支撑构件;421:底座部;422:凸柱部;422a:凸柱部内周面;423:第一中空部;424:第二中空部;425:销构件接触面;1000:现有技术的直流继电器;1100:现有技术的框架部;1110:现有技术的上部框架;1120:现有技术的下部框架;1200:现有技术的触点部;1210:现有技术的

固定触点;1220:现有技术的可动触点;1300:现有技术的致动器;1310:现有技术的线圈;1320:现有技术的绕线筒;1330:现有技术的固定芯;1340:现有技术的可动芯;1350:现有技术的可动轴;1360:现有技术的弹簧;1400:现有技术的可动触点移动部;1410:现有技术的可动触点支撑部;1420:现有技术的可动触点盖部;1430:现有技术的弹性部。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。