1.本发明涉及用于检查材料的技术。更具体而言,本发明涉及用于检查复合材料接头和修补部的技术。

背景技术:

2.复合材料正越来越多地被用于各种工业领域中。航空航天部门是使用这种类型的材料最多的领域。然而,石油、天然气和能源行业正在跟随这一趋势,这主要是根据高电阻/重量关系、抗腐蚀性以及“冷”施加这些材料的可能性。在石油和天然气行业中,冷施加接头和修补部的可能性很具吸引力,这是因为它消除了隔离环境并确保其没有燃烧和爆炸的风险的需要。

3.石油、天然气和能源行业中正在建立复合材料的两种类型的用途:使用复合材料的修补部;以及完全由复合材料产生的结构元件。第一种涉及在金属结构元件上方施加一层复合材料,以用作防腐蚀的屏障或用作结构加强件。第二种类型主要涉及完全由复合材料制成的管和压力容器。

4.在石油、天然气和能源行业中,复合材料的故障的历史主要与组装中的缺陷或在现场施加涂层期间的问题有关。这是复合材料的修补部和保护涂层以及由复合材料制成的管之间的接头的典型情况。

5.在两种情况下,施加条件通常都是不理想的,从而导致将会出现缺陷的可能性更高,例如:粘附失效(在金属

‑

复合材料界面和复合材料

‑

复合材料界面上);分层(复合材料的各层之间的粘附失效);夹杂物(复合材料层之间存在气泡和异物);以及复合材料中纤维的不均匀分布。还可能存在由部件制造过程引起的结构中的缺陷。

6.保护涂层和修补部中的缺陷可能会损害保护或结构加强件的功效。如果不检测和纠正,复合材料管结构的接头和连接中的缺陷可能会发展并导致操作故障,从而产生产品泄漏的风险。

7.使用复合材料来修补金属管已在现场发展起来;然而,缺乏有效的现场检查技术极大地限制了其使用。因此,由于当前使用这些材料,所以有必要在现场检查施加的涂层和形成的修补部,以及由复合材料制成的结构中的连接和接头。

8.剪切散斑干涉成像(shearography)和热成像设备能够执行对复合材料的无损检查。然而,使用剪切散斑干涉成像或热成像来检测内部缺陷需要在复合材料内产生热梯度(激发)。除了热激发之外,剪切散斑干涉成像还可与振动激发一起使用,以检测缺陷。

9.当前的现有技术包含一些修补部监测技术,其中传感器被插入修补部内,因此其可被持续监测。

10.例如,文献es2368541b1披露了一种用于使用复合材料来修补金属航空结构的过程。该方法包括在飞机的结构和使用复合材料的修补部之间插入光纤,从而允许实际检查修补部的完整性。

11.文献cn101561400b也披露了一种方法,其用于使用复合材料来修补飞机的结构损伤,将光纤插入到修补部中,以通过光纤布拉格光栅(fbg)来监测修补部的完整性。使用该技术,可实时地监测修补部。

12.然而,持续(在线)监测技术非常昂贵,这是因为它们需要完全专用于监测的系统。

13.因此,在当前的现有技术中,需要一种低成本的技术,该技术将允许使用热和/或振动激发来检查由复合材料制成的修补部或接头。

14.如将在下面进一步详述的,本发明试图以实用和高效的方式来解决上述现有技术中的问题。

技术实现要素:

15.本发明的主要目的在于提供一种低成本、非常有效的系统,以检查由施加于结构的复合材料制成的修补部或接头。

16.为了实现上述目的,本发明提供了一种用于检查由施加于结构的复合材料制成的修补部或接头的系统,该系统包括可受热和/或振动刺激激发的至少一个激发器或元件,或者至少一个激发器或可激发元件被整合在该修补部或接头中。

附图说明

17.下面呈现的详细描述参考了附图及其相应的附图标记。

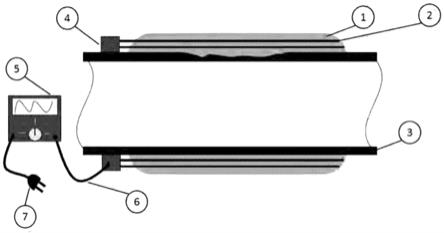

18.图1示出了处于对管的复合材料修补部中的本发明的系统的第一实现的示意性剖视图。

19.图2示出了本发明的第一实现的详细剖视图。

20.图3示出了处于管上的复合材料修补部中的本发明的系统的第二实现的侧向示意图。

21.图4示出了处于复合材料管接头上的本发明的系统的第三实现的示意性剖视图。

22.图5示出了来自根据本发明的第一实现的系统所促进的内部激发的热成像检查的结果。

具体实施方式

23.首先,请注意,下面的描述将以本发明的优选实现开始。然而,如对于本领域技术人员将显而易见的,本发明不限于该特定实现。

24.根据本发明的用于检查由施加于结构的复合材料制成的修补部或接头的系统包括可受热和/或振动刺激激发的至少一个激发器或元件,其中该至少一个激发器或可激发元件被整合在该修补部或接头中。

25.图1示出了处于管3中的复合材料修补部1中的本发明的系统的第一实现的示意性剖视图。在应用于复合材料修补部1的该第一实现中,该可激发元件是可受热和/或振动刺激激发的至少一层材料。更优选地,该可受热和/或振动刺激激发的层是碳纤维层2。

26.根据修补部的高度,可能有必要使用两层或更多层碳纤维2,以确保沿复合材料修补部1的整个厚度的激发。在图1中所示的第一实现中,使用了两层碳纤维2。

27.本发明的系统还可包括至少一个热连接器4,其适于将碳纤维层中的每一个连接

到电压源5。因此,这些碳纤维层通过至少一个热连接器4被热激发。

28.优选地,第一电缆6将热连接器4连接到电压源5。另外并且也优选地,第二电缆7将电压源5连接到电网(未示出)。

29.图2示出了本发明的第一实现的详细剖视图。在热激发(加热)期间,使用无损检查系统18来观察修补部1,如图2中所示。无损检查可借助于剪切散斑干涉成像系统、热成像相机或两者来完成。

30.图2还示出了由整合在复合材料修补部1内的碳纤维层2产生的双向热流17。单独加热每一层有助于估计缺陷15、16所在的深度。

31.图3示出了对管3的复合材料修补部1中的本发明的系统的第二实现的侧向示意图。在应用于复合材料修补部1的该第一实现中,该可激发元件是整合在复合材料修补部1内的至少一个压电致动器,该致动器适于接收外部信号并以最小的所确定频率振动。更优选地,一组压电致动器10被整合在复合材料修补部1的端部中,如图3中所示。

32.本发明的系统的第二实现还可包括至少一个振动连接器11,其适于将外部信号连接并发送到每个致动器。因此,每个压电致动器10被连接到相邻的致动器。此外,振动连接器11接收来自放大信号发生器12的信号,以用于变化频率的谐振。发送到振动连接器11的信号被分配到压电致动器10。

33.可选地,如图3中所示,设置两个振动连接器11,其中每个连接器将来自放大信号发生器12的信号分配到所确定的一组压电致动器10。

34.类似于第一实现,优选地,第一电缆6将振动连接器11连接到放大信号发生器12。另外并且也优选地,第二电缆7将放大信号发生器12连接到电网(未示出)。

35.图4示出了本发明的系统的示意图,该系统应用于结合到复合材料管19的接头。图4中所示的结合的接头是承插口型,其中左侧上的管的承口端19被插入到右侧上的管的插口端20中。在承口(bell)19和插口(spigot)20之间的接触部中,存在将端部固定到彼此的粘合层21。另外,图4示出了接头中的可能的缺陷25,其特征在于在特定连接点处缺少粘合剂。

36.在第三实现中,以及在第一实现中,至少一个碳纤维层2被设置在接头内,使得其可接收外部热刺激。优选地,至少一层碳纤维2被设置在粘合层21中(在图4的上部中示出)和/或设置在管的承口结构19的各层之间(在图4的下部中示出)。

37.类似于第一实现,优选地,第一电缆6将碳纤维层2(可选地通过热连接器)连接到电压源5。另外并且也优选地,第二电缆7将电压源5连接到电网(未示出)。

38.在热激发(加热)期间,使用无损检查系统18来观察该接头,如图4中所示。类似于第一实现,无损检查可使用剪切散斑干涉成像系统、热成像相机或两者来完成。

39.优选地,本发明的修补部中所使用的复合材料包括基体材料和加强材料。更优选地,该基体材料是塑料材料或树脂,而该加强材料例如可以是玻璃纤维。

40.图5示出了在对包含三个内部缺陷(带实线的箭头)的测试体进行的热成像检查期间所获得的结果。虚线箭头指示内部热激发源。该结果清楚地表明存在三个内部缺陷。

41.因此,本发明提供了一种用于检查施加于结构(例如,管道)的复合材料的修补部或接头的系统,该系统是低成本的,并且显著改善了热成像或剪切散斑干涉成像检查方法的功效。

42.允许对本技术的保护范围的无数种变型。因此,增强了以下事实,即:本发明不限于上述的特定构造/实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。