柔性对准密封联轴器

相关申请的交叉引用本技术是2020年5月15日提交的共同拥有且共同未决的美国临时专利申请号63/025,505的非临时申请,并要求其优先权权益,该美国临时专利申请的内容通过援引以其全文并入本文。

技术领域

本发明涉及柔性对准密封联轴器,这些柔性对准密封联轴器用于将管道组件和子组件彼此结合,同时允许密封移动以补偿结构运动学和动态载荷,并且本发明具体涉及在600

°

f最高温度和200psi最高压力下操作的低温/低压气动系统。

背景技术:

现有技术的oem发动机和飞行器气动系统利用作为波纹管和基于碳密封件的联轴器的组合建造的波纹管和/或联轴器。这种设计不提供对系统动态载荷的阻力,从而导致过早失效。此外,波纹管联轴器响应于动态的侧向偏移铰接而受到限制,并且针对扭转铰接而受到限制,从而当暴露于组合的动态载荷、振动和铰接时展现出裂纹。这些联轴器中的碳基密封件在动态载荷和振动下破碎,从而导致裂纹或过早且过度的磨损,冻结联轴器,并且这些碳基密封件使系统过载,从而导致可能在极端情况下导致管道裂纹和变形的疲劳和开裂。因此,波纹管联轴器可能疲劳和灾难性地失效,从而导致过度的系统泄漏并使压力显著下降到允许的极限以下。波纹管联轴器也无法产生轴向扭矩,轴向扭矩作为附加扭转载荷传递通过系统。现有柔性联轴器设计的问题在于,在操作条件下,基于波纹管或碳环或套筒的联轴器很容易因联轴器的机械振动而开裂和断裂。基于碳密封件或套筒的联轴器过早失效较为频繁,而较持久的波纹管在失效时将导致灾难性的失效。为了维修系统,必须移除波纹管并用新单元替换,而碳环或套筒替换也需要联轴器移除。在这两种情况下,切割失效单元和重新焊接新的或维修过的单元需要特殊的和适当装备的车间和经认证维修设施。因此,本领域需要一种密封的柔性对准联轴器,该密封的柔性对准联轴器含有能够耐受对机械应力和热应力以及振动的长期暴露而不会开裂、疲劳或断裂的密封环,并且需要具有一种密封的柔性对准联轴器,该密封的柔性对准联轴器能够在现场被拆开,并且使用标准的车间工具和技术来替换密封环,以消除对将联轴器从其附接的导管移除以发送到远处的经认证维修站的需要。

技术实现要素:

本文披露了一种用于柔性对准密封联轴器的密封件。密封件包括关于纵向轴线l对称的环形构件。环形构件具有在第一轴向端部与第二轴向端部之间延伸轴向宽度w1的径向面向内的表面。在密封件的松弛状态下,径向面向内的表面具有不对称的大致凹形的v形截面并且由第一区段和第二区段限定。第一区段具有相对于平行于纵向轴线l的线l1测量

的第一密封件锥角θ1,并且第二区段具有相对于平行于纵向轴线l的另一条线l2测量的第二密封件锥角θ2。第一密封件锥角θ1小于第二密封件锥角θ2。第一密封锥角θ1和第二密封锥角θ2中的每一个都大于零度且小于90度。在一个实施例中,第一区段从第一点向相对于第一点径向向外且轴向向内的第二点倾斜。第二区段从第三点向相对于第三点径向向外且轴向向内的第四点倾斜。第二点和第四点轴向地位于第一点与第三点之间。在一个实施例中,第一密封件锥角θ1是约10度。在一个实施例中,第二密封件锥角θ2是约60度。在一个实施例中,密封件具有底切凹槽,该底切凹槽位于第一区段与第二区段的接合处,并且定位在从第一轴向端部测量的环形构件的轴向宽度w1的约55%至约65%的距离w2处。在一个实施例中,密封件具有底切凹槽,该底切凹槽位于第一区段与第二区段的接合处,并且定位在从环形构件的外表面到环形构件的径向最内表面测量的环形构件的径向厚度r1的约45%至约55%的距离r2处。在一个实施例中,密封件包括位于第一轴向端部与底切凹槽之间的第一凸角。第一凸角从第一区段径向向内延伸。在一个实施例中,密封件包括位于第二轴向端部与底切凹槽之间的第二凸角。第二凸角从第二区段径向向内延伸。在一个实施例中,第二凸角径向向内延伸的程度大于第一凸角。在一个实施例中,第二凸角径向向内延伸环形构件的总径向厚度r1的约45%至约55%的距离r3。在一个实施例中,环形构件的第一轴向端部具有第一外径d1和第一内径d2,从而限定具有垂直于纵向轴线l的第一截面积的环形。环形构件的第二轴向端部具有第二外径d3和第二内径d4,从而限定具有垂直于纵向轴线l的第二截面积的环形。第一截面积是第二截面积的105%至115%。在一个实施例中,环形构件具有是第一外径d1的最大外径以及是第二内径d4的最小内径。径向厚度t1由最大外径和最小内径限定。在一个实施例中,环形构件是径向且轴向扩张的周向连续环。本文还披露了一种用于柔性对准密封联轴器的环固持器。环固持器包括关于纵向轴线l对称的管状本体。环固持器具有第一径向向外开放的第一凹槽。第一凹槽具有均围绕管状本体周向延伸的外侧壁和内侧壁以及在外侧壁与内侧壁之间延伸的凹形不对称v形表面。该v形表面由成相对于平行于纵向轴线l的线l5测量的外侧锥角γ1倾斜的第一凹槽段以及成相对于平行于纵向轴线l的另一条线l6测量的内侧锥角γ2倾斜的第二凹槽段限定。在一个实施例中,外侧锥角γ1是约40度。在一个实施例中,内侧锥角γ2是约10度。在一个实施例中,外侧壁具有第一外径d

o1

,并且内侧壁具有大于第一外径d

o1

的第二外径d

o2

。在一个实施例中,第二外径d

o2

是第一外径d

o1

的108%至112%。在一个实施例中,管状本体具有本体内表面,该本体内表面具有与第一凹槽段相

反形成的倒角。在一个实施例中,该倒角平行于第一凹槽段。在一个实施例中,该v形表面使坐在其中的偏置构件在密封件上施加力。该力具有由约60%的径向分量和约40%的轴向分量构成的方向。在一个实施例中,环固持器包括径向面向外的第二凹槽。第二凹槽具有均围绕管状本体周向延伸的外侧壁和内侧壁以及在外侧壁与内侧壁之间延伸的凹形不对称v形表面。该v形表面具有成相对于平行于纵向轴线l的线l7测量的外侧锥角γ1倾斜的第一凹槽段以及成相对于平行于纵向轴线l的另一条线l8测量的内侧锥角γ2倾斜的第二凹槽段。在一个实施例中,环固持器包括在第一凹槽与第二凹槽之间延伸的圆柱形管段。本文还披露了一种柔性对准密封联轴器。柔性对准密封联轴器包括第一套筒,该第一套筒具有在其中周向延伸的第一密封内表面。环固持器的第一凹槽设置在第一套筒内。第一偏置构件设置在第一凹槽中,并坐在该v形表面上。第一密封件设置在第一凹槽中,其中第一密封件的径向面向内的表面坐在第一偏置构件上。第一密封件的外表面与第一套筒的第一密封内表面滑动密封接合。在一个实施例中,柔性对准联轴器包括第二套筒,该第二套筒具有在其中周向延伸的第二密封内表面。环固持器的第二凹槽设置在第二套筒内。第二偏置构件设置在第二凹槽中,并坐在该凹形不对称v形表面上。第二密封件设置在该径向面向内的表面的第二凹槽中,并坐在该第二偏置构件上。第二密封件的外表面与第二套筒的第二密封内表面滑动密封接合。第一套筒和第二套筒允许相对于彼此的轴向、锥形且径向的移动。在一个实施例中,环固持器的第一凹槽的v形表面使第一偏置构件在第一密封件上施加对第一密封内表面反作用的第一力。第一力具有由约60%的径向分量和约40%的轴向分量构成的方向。环固持器的第二凹槽的v形表面使第二偏置构件在第二密封件上施加对第二密封内表面反作用的第二力。第二力具有由约60%的径向分量和约40%的轴向分量构成的方向。在一个实施例中,第一套筒和/或第二套筒具有向内的圆锥形锥形部,盖圆锥形锥形部减少通过柔性对准联轴器的压力损失。在一个实施例中,第一套筒固定到第一导管,并且第二套筒固定到第二导管。第一密封件和/或第二密封件可在原地安装和移除。在一个实施例中,第一套筒具有围绕其周向延伸的第一径向向内开放的保持凹槽。第二套筒具有围绕其周向延伸的第二径向向内开放的保持凹槽。第一保持环设置在第一保持凹槽中,并且第二保持环设置在第二保持凹槽中。在一个实施例中,第一凹槽段和第二凹槽段在谷部处相交。内侧壁相对于与谷部相交并平行于纵向轴线l的基准线rl径向向外延伸第一距离gh。密封件的第一凸角具有边缘径向厚度r。第一距离gh大于或等于边缘径向厚度r的1.6倍。在一个实施例中,当第二偏置构件在该v形表面中被压缩到第二偏置构件的自由状态高度的80%至85%时,边缘径向厚度r小于第二偏置构件的第一高度sw。在一个实施例中,第一密封件定位在第一凹槽中,以使得第二凸角接合内侧壁。在一个实施例中,由第一凹槽和第二凹槽上的流体压力产生的力的85%作用在该v形表面上,并且由第一凹槽和第二凹槽上的流体压力产生的力的15%作用在该外侧壁的

背面上。在一个实施例中,由第一密封件和第二密封件上的流体压力产生的力的75%作用在第一区段上,并且由第一密封件和第二密封件上的流体压力产生的力的25%作用在第二区段上。

附图说明

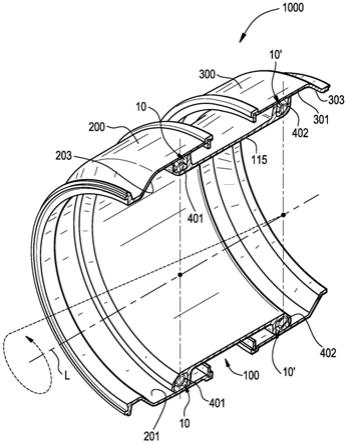

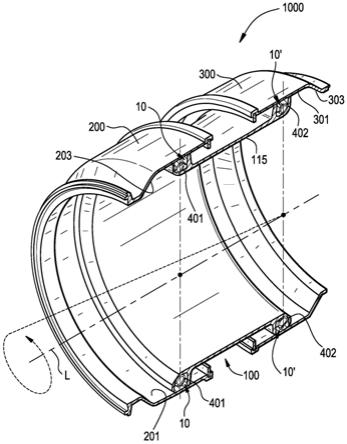

图1是根据本披露的柔性对准密封联轴器的等距截面图;图2是图1的柔性对准密封联轴器的侧视截面图;图3a是图1的柔性对准密封联轴器的密封环、弹簧和环固持器的一部分的等距截面图;图3b是图3a的密封环、弹簧和环固持器的局部侧视截面图;图3c是与图1的柔性对准密封联轴器相容的密封环的侧视截面图;图3d是图3c的密封环在细节d内的局部侧视截面图;图3e是与图1的柔性对准密封联轴器相容的密封环的侧视截面图;图3f是图3e的密封环在细节f内的局部侧视截面图;图3g是与图1的柔性对准密封联轴器相容的环固持器的局部侧视截面图;图4是图1的柔性对准密封联轴器的套筒、密封环、弹簧和环固持器的局部侧视截面图;图5是图1的柔性对准密封联轴器的套筒、密封环、弹簧和环固持器的局部侧视截面图,描绘了泄漏路径和弹簧力分布;图6是图1的柔性对准密封联轴器的套筒、密封环、弹簧和环固持器的局部侧视截面图,描绘了整个联轴器和密封环上的压力分布;图7a是与图1的柔性对准密封联轴器相容的环固持器的侧视截面图;以及图7b是与图1的柔性对准密封联轴器相容的密封环、弹簧和环固持器的局部侧视截面图,描绘了密封环安装技术。

具体实施方式

如图1和图2所示,柔性对准密封联轴器1000具有用附图标记10、10'表示的两个密封件。参考图1和图2,柔性对准密封联轴器1000的第一密封件10设置在第一套筒200与环固持器100之间。第一套筒200具有在其中周向延伸的第一密封内表面201。参考图3b,环固持器100的第一凹槽110g1设置在第一套筒200内。第一偏置构件401设置在第一凹槽110g1中,并坐在v形表面113v上。第一密封件10设置在第一凹槽110g1中,其中第一密封件10的径向面向内的表面11、12坐在第一偏置构件401上。第一密封件的外表面10e与第一套筒200的第一密封内表面201滑动密封接合(如图1所描绘)。如图1、图2、图3e、图3f和图7b所示,第二密封件10'具有与第一密封件10匹配但在垂直于纵向轴线l的轴线上翻转的特征(即,第二密封件10'是第一密封件10的镜像副本)。因此,以下对第一密封件10的特征的描述同样适用于第二密封件10'的特征,反之亦然。参考图1和图2,柔性对准联轴器1000包含第二套筒300,该第二套筒具有在其中周

向延伸的第二密封内表面301。环固持器100的第二凹槽110g2设置在第二套筒300内。第二偏置构件402设置在第二凹槽110g2中,并坐在凹形不对称v形表面113v'上。第二密封件10'设置在第二凹槽112g2中。第二密封件10'的径向面向内的表面11'、12'坐在第二偏置构件402上。第二密封件10'的外表面10e'与第二套筒300的第二密封内表面301滑动密封接合。参考图2,第一套筒200具有围绕其周向延伸的第一径向向内开放的保持凹槽210,并且第二套筒300具有围绕其周向延伸的第二径向向内开放的保持凹槽310。第一保持环211设置在第一保持凹槽210中,并且第二保持环311设置在第二保持凹槽310中。第一套筒200和第二套筒300被配置成进行相对于彼此的轴向、圆锥和径向移动。参考图3b,第一密封件10具有关于纵向轴线l对称的环形构件(如图1和2所描绘)。环形构件是被配置成径向和轴向扩张的周向连续环。环形构件具有在第一密封件10的第一轴向端部10a与第二轴向端部10b之间以轴向宽度w1延伸的径向面向内的表面10c。在第一密封件10的松弛状态下,径向面向内的表面10c具有由第一区段11和第二区段12限定的大致凹形的不对称v形截面。第一区段11具有相对于平行于纵向轴线l的第一线l1测量的第一密封件锥角θ1,并且第二区段12具有相对于平行于纵向轴线l的第二线l2测量的第二密封件锥角θ2。如图3f所示,第二密封件10'的第一区段11'具有相对于平行于纵向轴线l的第三线l3测量的第一密封件锥角θ1,并且第二密封件10'的第二区段12'具有相对于平行于纵向轴线l的第四线l4测量的第二密封件锥角θ2。参考图3b,第一密封件10的第一区段11从第一点11q向相对于第一点11q径向向外且轴向向内的第二点11r倾斜。第一密封件10的第二区段12从第三点12q向相对于第三点径向向外且轴向向内的第四点12r倾斜。第二点11r和第四点12r轴向地位于第一点11q与第三点12q之间。底切凹槽10g位于第一区段11与第二区段12的接合处。底切凹槽10g被定位成距第一轴向端部10a轴向距离w2,并且被定位成距环形构件的外表面10e径向距离r2。第一凸角10l1位于第一轴向端部10a与底切凹槽10g之间。第一凸角10l1从第一区段11径向向内延伸。第二凸角10l2位于第二轴向端部10b与底切凹槽之间。第二凸角10l2从第二区段12径向向内延伸。第一密封件10定位在第一凹槽110g1中,以使得第二凸角10l2接合环固持器100的内侧壁112w。在图3b、图3c、图3d、图3e和图3f所描绘的实施例中,第二凸角10l2、10l2'径向向内延伸的程度大于第一凸角10l1、10l1'。径向距离r2是环形构件的总径向厚度r1的约45%至约55%。如图3b所示,径向厚度r1是从环形构件的外表面10e的最外部分到环形构件的径向最内表面10h测量的。第一密封件锥角θ1小于第二密封件锥角θ2。距离w2是环形构件的轴向宽度w1的约55%至约65%。

60.参考图3d和图3f,第一区段11、11'相对于第一密封件10和第二密封件10'的第一轴向端部10、10a'径向向外倾斜,并且第二区段12、12'相对于第一密封件10和第二密封件10'的第二轴向端部10b、10b'径向向外倾斜。第一密封锥角θ1和第二密封锥角θ2中的每一个都大于零度且小于90度。例如,在图3b、图3c、图3d、图3e和图3f所描绘的实施例中,第一密封件锥角θ1是约10度,并且第二密封件锥角θ2是约60度。如图3b所示,第二凸角10l2、10l2'径向向内延伸距离r3。距离r3是环形构件的总径向厚度r1的约45%至约55%。参考图3c和图3e,第一密封件10和第二密封件10'的第一轴向端部10a、10a'具有第一外径d1和第一内径d2,从而限定了具有垂直于纵向轴线l的第一截面积的环形。第一密

封件10和第二密封件10'的第二轴向端部10b、10b'具有第二外径d3和第二内径d4,从而限定了具有垂直于纵向轴线l的第二截面积的环形。第一截面积是第二截面积的约105%至约115%。环形构件具有是第一外径d1的最大外径以及是第二内径d4的最小内径。根据等式t1=(d1

‑

d4)/2,径向厚度t1(图3d和图3f中所示)由是第一外径d1的最大外径和是第二内径d4的最小内径限定。参考图5和图6,环固持器100的v形表面113v使第一偏置构件401在第一密封件10上施加对第一密封内表面201反作用的力。该力的方向具有约60%的径向分量和约40%的轴向分量。第一套筒200和第二套筒300均具有向内的圆锥形锥形部203、303,该圆锥形锥形部被配置为减少通过柔性对准联轴器1000的压力损失(如图1中详细描绘的)。参考图3g和图7a,柔性对准密封联轴器1000的环固持器100包括管状本体110。管状本体110关于纵向轴线l对称,并且具有形成在其上的第一径向向外开放的第一凹槽110g1。第一凹槽110g1(详细描绘在图3g中)具有外侧壁111w和内侧壁112w,每个壁都围绕管状本体110周向延伸。第一凹槽110g的凹形不对称v形表面113v在外侧壁111w与内侧壁112w之间延伸。v形表面113v由成相对于平行于纵向轴线l的第五线l5测量的外侧锥角γ1倾斜的第一凹槽段113a以及成相对于平行于纵向轴线l的第六线l6测量的内侧锥角γ2倾斜的第二凹槽段113b限定。在图3g所描绘的实施例中,外侧锥角γ1是约40度,并且内侧锥角γ2是约10度。参考图7a,外侧壁111w具有第一外径d

o1

,并且内侧壁112w具有大于第一外径d

o1

的第二外径d

o2

。第二外径d

o2

是第一外径d

o1

的约108%至约112%。管状本体110具有本体内表面114,该本体内表面具有与第一凹槽段113a相反形成的倒角116。倒角116平行于第一凹槽段113a。参考图7a,环固持器100上形成有径向面向外的第二凹槽110g2。圆柱形管段115在第一凹槽110g1与第二凹槽110g2之间延伸。第二凹槽110g2具有外侧壁111u和内侧壁112u,每个都围绕管状本体110周向延伸。第二凹槽110g2具有在外侧壁111u与内侧壁112u之间延伸的凹形不对称v形表面113v'。v形表面113v'由成相对于平行于纵向轴线l的第七线l7测量的外侧锥角γ1倾斜的第一凹槽段113a'以及成相对于平行于纵向轴线l的第八线l8测量的内侧锥角γ2倾斜的第二凹槽段113b'限定。参见图7b,径向面向外的第二凹槽110g2的第一凹槽段113a'和第二凹槽段113b'在谷部120'处相交。内侧壁112u相对于与谷部120'相交并平行于纵向轴线l的基准线rl径向向外延伸第一距离gh。第二密封件10'的第一凸角10l1'具有边缘径向厚度r。第一距离gh大于或等于边缘径向厚度r的1.6倍。当第二偏置构件402在v形表面113v'中被压缩到偏置构件402的自由状态高度的约80%至约85%时,边缘径向厚度r小于第二偏置构件402的第一高度swc。如图1、图2和图7a所示,第二凹槽110g2具有与第一凹槽110g1匹配但在垂直于纵向轴线l的轴线上翻转的特征(即,第二凹槽110g2是第一凹槽110g1的镜像副本)。因此,在此关于图3g所示的第一凹槽110g1的描述同样适用于第二凹槽110g2,并且在此关于图7b所示的第二凹槽110g2的描述同样适用于第一凹槽110g1。参考图6,随着流体从第一套筒200穿过环固持器100流动到第二套筒300,第一密封件10由系统压力动态地致动,如图6的底部的流动路径箭头fp所描绘。流体在外侧壁111w的背面111a与第一密封内表面201之间流动,并且流体压力将第一密封件10推靠在第一套

筒200的第一密封内表面201和内侧壁112w的前操作表面112b上。偏置构件401提供将第一密封件10推靠在第一套筒200的第一密封内表面201上的静态致动力。在动态模式下,由偏置构件401提供的第一密封件10的这种二次致动有助于由系统压力引起的第一密封件10的致动。在低压或在空载模式下,当没有系统压力时,偏置构件401还提供对系统载荷的密封阻力。由流体产生的压力在径向向外方向上对第一套筒200、环固持器100和第一密封件10的内表面加载荷,并在径向向内方向上对第一凹槽110g1加载荷,如图6中未标记的箭头所描绘。沿着流动路径fp的压力分布被描绘为图6的底部的三角形pd。在图6所描绘的实施例中,由流体压力产生的载荷的约85%在v形表面113v上(具体地,作用在第一凹槽段113a和第二凹槽段113b上,如图7a所描绘),并且由流体压力产生的载荷的约15%在外侧壁111w的背面111a上。在动态模式下,当系统被加压时,密封件10、10'主要向外致动,第一区段11、11'上的扩张是约75%,并且第二区段12、12'上的扩张是约25%。此压力载荷通过抵靠第一套筒200径向向外并抵靠内侧壁112w轴向压缩第一密封件10来关闭图5所描绘的泄漏路径间隙lp1、lp2。偏置构件401和系统压力对第一密封件10的同时致动使环固持器100与第一套筒200之间的泄漏少,泄漏速率是每英寸直径大约0.001磅/分钟(在室温下,直径是系统中的连接结合管道的标称大小,即,第一套筒200的标称内径)。此泄漏速率在温度和压力高的操作条件下得到改进,从而使第一密封件10的材料(例如,热塑性材料)软化。第一密封件10在较高温度下弹性增大使泄漏速率为每英寸直径约0.0005磅/分钟。参考图1和图2,第一套筒200固定到第一导管500,并且第二套筒300固定到第二导管600。如图2所描绘,有两个轴向行程调整系数ce、cc。ce是伸展轴向行程调整系数,并且cc是压缩轴向行程调整系数。ae是联轴器总伸展量。ac是联轴器总压缩量。套筒200、300的总长度s由以下等式表示:s=ce cc在对称铰接期间:c=ce cc=1、ce=cc=0.5在不对称铰接期间(较多处于伸展模式下):对于ae>ac,ce>0.5在不对称铰接期间(较多处于收缩模式下):对于ac>ae,cc>0.5在联轴器的标称对称铰接(α=0

°

)期间,最大轴向行程amax关于套筒200、300的总长度s和环固持器100的宽度w由以下等式表示:amax=

±2·

(s

‑

w)c=1,ce=cc=0.5ae=ac在α=0

°

时,联轴器偏移=0。在不对称联轴器铰接(α=0

°

)期间,联轴器总伸展量ae(关于伸展调整系数ce)和联轴器总压缩量ac(关于压缩调整系数cc)由以下等式表示:ae=2

·

[ce(s

‑

w)]ce>0.5ac=2

·

[cc(s

‑

w)]

cc<0.5在α=0

°

时,联轴器偏移=0。对于较大的伸展量,在α

°

的不对称联轴器铰接期间,ae和ac由以下等式表示:ae=2

·

[ce(s

‑

w

‑

t

d

)](在α

°

时的总伸展量)ce>0.5ac=2

·

[cc(s

‑

w

‑

t

d

)](在α

°

时的总压缩量)cc<0.5t

d

是角α处的正切,由以下等式表示(关于套筒200、300的内径d):t

d

=d/2

·

tgα联轴器偏移of由以下等式表示(关于被定义为在联轴器的每一端部成α

°

角时枢轴点pv1、pv2之间的环固持器长度的lrh)of=lrh

·

tgα对于更大压缩量,在α

°

的不对称联轴器铰接期间(联轴器的每一端部成α

°

角),ae、ac和t

d

由以下等式表示:ae=2

·

[ce(s

‑

w

‑

t

d

)]ce<0.5ac=2

·

[cc(s

‑

w

‑

t

d

)]cc>0.5t

d

=d/2

·

tgαof=lrh

·

tgα参考图7b,为了将第二密封件10'正确地坐在第二环凹槽110g2中,用户必须首先将第二偏置构件402安装在环固持器100的第二凹槽110g2中。第二密封件10'具有朝向第二凹槽110g2的前操作表面112b'定向的第一凸角10l1'。为了将第二密封件10'安装在第二凹槽110g2中,第二密封件10'的第二轴向端部10b'附近的最小内径径向扩张,以越过第二偏置构件402并就坐于第二固持器凹槽110g2的前操作表面112b'上。第二密封件10'的安装从一侧开始,并围绕第二凹槽110g2工作(即,第二密封件10'在周向旋转位置径向扩张)。第二密封件10'在形状上变成椭圆形,并延伸超过或等于外侧壁111u的第一外径d

o1

。第二偏置构件402被第一凸角10l1'俘获,同时被推向第二凹槽110g2的背面111a'。第二偏置构件402保持在第一凸角10l1'之后并沿着第二凹槽110g2的背面111a'。第二密封件10'继续工作,直到第二密封件10'卡入第二凹槽110g2中。参考图4,外侧壁111w的第一外径d

o1

小于内侧壁112w的第二外径d

o2

。这允许较容易地将第一密封件10安装在环固持器100的第一凹槽110g1中,如以上关于将第二密封件10'安装在环固持器100的第二凹槽110g2中所概述的。柔性对准密封联轴器1000由包括但不限于以下的材料制成:不锈钢、钛合金、因科内尔合金(inconel alloy)或铝合金,这允许通过焊接与任何管道材料组合结合。本文所披露的柔性对准密封联轴器1000与标准as v型凸缘、定制凸缘或与现有系统配置成一体的其他结构相容,并可以用于形成结合技术。作为项目列出的以下条款表示除本文描述的其他示例之外的进一步示例。项目1—柔性对准密封联轴器(coupling)的密封件,该密封件包括:环形构件,该

环形构件关于纵向轴线对称,该环形构件具有在其第一轴向端部与第二轴向端部之间延伸轴向宽度的径向面向内的表面,在密封件的松弛状态下,径向面向内的表面具有不对称的大致凹形的v形截面并且由第一区段和第二区段限定,第一区段具有相对于平行于纵向轴线的第一线测量的第一密封件锥角(seal taper angle),并且第二区段具有相对于平行于该纵向轴线的第二线测量的第二密封件锥角,其中,第一密封件锥角小于第二密封件锥角,其中,第一密封件锥角和第二密封件锥角中的每一个都大于零度且小于90度。项目2—项目1的密封件,其中,第一区段从第一点向相对于第一点径向向外且轴向向内的第二点倾斜,并且第二区段从第三点向相对于第三点径向向外且轴向向内的第四点倾斜,其中,第二点和第四点轴向地位于第一点与第三点之间。项目3—项目1的密封件,其中,第一密封件锥角是约10度。项目4—项目1的密封件,其中,第二密封件锥角是约60度。项目5—项目1的密封件,进一步包括底切凹槽,该底切凹槽位于第一区段与第二区段的接合处,并且定位在从第一轴向端部测量的该环形构件的轴向宽度的约55%至约65%的距离处。项目6—项目1的密封件,进一步包括底切凹槽,该底切凹槽位于第一区段与第二区段的接合处,并且定位在从环形构件的外表面的最外部分到环形构件的径向最内表面测量的环形构件的径向厚度的约45%至约55%的距离处。项目7—项目1的密封件,进一步包括:位于第一轴向端部与底切凹槽之间的第一凸角,该第一凸角从第一区段径向向内延伸;以及位于第二轴向端部与底切凹槽之间的第二凸角,该第二凸角从第二区段径向向内延伸。项目8—项目7的密封件,其中,第二凸角径向向内延伸的程度大于第一凸角。项目9—项目7的密封件,其中,第二凸角径向向内延伸环形构件的总径向厚度的约45%至约55%的距离。项目10—项目1的密封件,其中,环形构件的第一轴向端部具有第一外径和第一内径,从而限定具有垂直于纵向轴线的第一截面积的环形,环形构件的第二轴向端部具有第二外径和第二内径,从而限定具有垂直于纵向轴线的第二截面积的环形,并且第一截面积是第二截面积的105%至115%。项目11—项目1的密封件,其中,环形构件具有是第一外径的最大外径、是第二内径的最小内径以及由该最大外径和该最小内径限定的径向厚度。项目12—项目1的密封件,其中,环形构件是被配置成径向和轴向扩张的周向连续环。项目13—柔性对准密封联轴器的环固持器,该环固持器包括:管状本体,该管状本体关于纵向轴线对称并具有形成在其上的径向向外开放的第一凹槽,该第一凹槽具有均围绕该管状本体周向延伸的第一外侧壁和第一内侧壁以及在第一外侧壁与第一内侧壁之间延伸的凹形不对称第一v形表面,该第一v形表面由成相对于平行于纵向轴线的第一线测量的第一外侧锥角倾斜的第一凹槽段以及成相对于平行于纵向轴线的第二线测量的第一内侧锥角倾斜的第二凹槽段限定。项目14—项目13的环固持器,其中,第一外侧锥角是约40度。项目15—项目13的环固持器,其中,第一内侧锥角是约10度。

项目16—项目13的环固持器,其中,第一外侧壁具有第一外径,并且第一内侧壁具有大于第一外径的第二外径。项目17—项目16的环固持器,其中,第二外径是第一外径的108%至112%。项目18—项目13的环固持器,其中,管状本体具有本体内表面,该本体内表面具有与第一凹槽段相反形成的倒角。项目19—项目18的环固持器,其中,倒角平行于第一凹槽段。项目20—项目13的环固持器,其中,第一v形表面被配置为使坐在其中的偏置构件在设置在第一凹槽中的密封件上施加力,该力具有由约60%的径向分量和约40%的轴向分量构成的方向。项目21—项目20的环固持器,其中,密封件包括环形构件,该环形构件关于纵向轴线对称,该环形构件具有在其第一轴向端部与第二轴向端部之间延伸轴向宽度的径向面向内的表面,在密封件的松弛状态下,径向面向内的表面具有不对称的大致凹形的v形截面并且由第一区段和第二区段限定,第一区段具有相对于平行于纵向轴线的第三线测量的第一密封件锥角,并且第二区段具有相对于平行于纵向轴线的第四线测量的第二密封件锥角,其中,第一锥角小于第二锥角,其中,第一锥角和第二锥角中的每一个都大于零度且小于90度。项目22—项目13的环固持器,进一步包括形成在其上的径向面向外的第二凹槽,该第二凹槽具有均围绕管状本体周向延伸的第二外侧壁和第二内侧壁以及在第二外侧壁与第二内侧壁之间延伸的凹形不对称第二v形表面,该第二v形表面由成相对于平行于纵向轴线的第三线测量的第二外侧锥角倾斜的第三凹槽段以及成相对于平行于纵向轴线的第四线测量的第二内侧锥角倾斜的第四凹槽段限定。项目23—项目22的环固持器,进一步包括在第一凹槽与第二凹槽之间延伸的圆柱形管段。项目24—柔性对准密封联轴器,包括:第一套筒,该第一套筒具有在其中周向延伸的第一密封内表面;环固持器的径向向外开放的第一凹槽,该第一凹槽设置在第一套筒内,环固持器包括管状本体,该管状本体关于纵向轴线对称并具有形成在其上的径向向外开放的第一凹槽,该第一凹槽具有均围绕该管状本体周向延伸的第一外侧壁和第一内侧壁以及在第一外侧壁与第一内侧壁之间延伸的凹形不对称第一v形表面,该第一v形表面由成相对于平行于纵向轴线的第一线测量的第一外侧锥角倾斜的第一凹槽段以及成相对于平行于纵向轴线的第二线测量的第一内侧锥角倾斜的第二凹槽段限定;第一偏置构件,该第一偏置构件设置在第一凹槽中并坐在第一v形表面上;以及第一密封件,该第一密封件设置在第一凹槽中,第一密封件包括第一环形构件,该第一环形构件关于纵向轴线对称,第一环形构件具有在其第一轴向端部与第二轴向端部之间延伸轴向宽度的第一径向面向内的表面,在密封件的松弛状态下,径向面向内的表面具有不对称的大致凹形的v形截面并且由第一区段和第二区段限定,第一区段具有相对于平行于纵向轴线的第三线测量的第一密封件锥角,并且第二区段具有相对于平行于纵向轴线的第四线测量的第二密封件锥角,其中,第一锥角小于第二锥角,其中,第一锥角和第二锥角中的每一个都大于零度且小于90度,第一密封件设置在第一凹槽中,以使得第一密封件的第一径向面向内的表面坐在第一偏置构件上,并且第一密封件的外表面与第一套筒的第一密封内表面滑动密封接合。

项目25—项目24的柔性对准联轴器,进一步包括:第二套筒,该第二套筒具有在其中周向延伸的第二密封内表面;该环固持器的径向向外开放的第二凹槽,该第二凹槽设置在第二套筒内,第二凹槽具有均围绕管状本体周向延伸的第二外侧壁和第二内侧壁以及在第二外侧壁与第二内侧壁之间延伸的凹形不对称第二v形表面,该第二v形表面由成相对于平行于纵向轴线的第五线测量的第二外侧锥角倾斜的第三凹槽段以及成相对于平行于纵向轴线的第六线测量的第二内侧锥角倾斜的第四凹槽段限定;第二偏置构件,该第二偏置构件设置在第二凹槽中并坐在第二v形表面上;第二密封件,该第二密封件设置在第二凹槽中,第二密封件包括第二环形构件,该第二环形构件关于纵向轴线对称,第二环形构件具有在其第一轴向端部与第二轴向端部之间延伸轴向宽度的第二径向面向内的表面,在密封件的松弛状态下,第二径向面向内的表面具有不对称的大致凹形的v形截面并且由第三区段和第四区段限定,第三区段具有相对于平行于纵向轴线的第七线测量的第三密封件锥角,并且第四区段具有相对于平行于纵向轴线的第八线测量的第四密封件锥角,其中,第三锥角小于第四锥角,其中,第三锥角和第四锥角中的每一个都大于零度且小于90度,第二密封件设置在第二凹槽中,以使得第二密封件的第二径向面向内的表面坐在第二偏置构件上,并且第二密封件的外表面与第二套筒的第二密封内表面滑动密封接合;并且其中,第一套筒和第二套筒被配置成进行相对于彼此的轴向、圆锥和径向移动。项目26—项目25的柔性对准联轴器,其中,环固持器的第一v形表面使第一偏置构件在第一密封件上施加对第一密封内表面反作用的力,该力具有由约60%的径向分量和约40%的轴向分量构成的方向。项目27—项目25的柔性对准联轴器,其中,第一套筒和第二套筒中的至少一个具有向内的圆锥形锥形部,该圆锥形锥形部被配置位减少通过柔性对准联轴器的压力损失。项目28—项目25的柔性对准联轴器,其中,第一套筒固定到第一导管,并且第二套筒固定到第二导管,并且其中,第一密封件和第二密封件中的至少一个可在原地安装和移除。项目29—项目25的柔性对准联轴器,其中,第一套筒具有围绕其周向延伸的第一径向向内开放的保持凹槽,并且第二套筒具有围绕其周向延伸的第二径向向内开放的保持凹槽,其中,第一保持环设置在第一保持凹槽中,并且第二保持环设置在第二保持凹槽中。项目30—项目25的柔性对准联轴器,其中,第三凹槽段和第四凹槽段在谷部处相交,第二内侧壁相对于与谷部相交并平行于纵向轴线的基准线径向向外延伸第一距离,第二密封件具有从第三区段径向向内延伸的凸角,该凸角具有边缘径向厚度,并且该第一距离大于或等于该边缘径向厚度的1.6倍。项目31—项目30的柔性对准联轴器,其中,当第二偏置构件在第二v形表面中被压缩到第二偏置构件的自由状态高度的80%至85%时,边缘径向厚度小于第二偏置构件的第一高度。项目32—项目24的柔性对准联轴器,第一密封件进一步包括从第二区段径向向内延伸的凸角,其中,第一密封件定位在第一凹槽中,以使得凸角接合第一内侧壁。项目33—项目26的柔性对准联轴器,其中,在动态模式下,流经第一套筒、环固持器和第二套筒的流体具有作用在第一密封件的第一径向面向内的表面、第二密封件的第二径向面向内的表面、第一套筒的第一密封内表面、管状本体的本体内表面、第二套筒的第二

密封内表面、第一凹槽的第一v形表面和第二凹槽的第二v形表面上的流体压力。项目34—项目33的柔性对准联轴器,其中,由第一凹槽和第二凹槽上的流体压力产生的力的85%作用在第一v形表面和第二v形表面上,并且由第一凹槽和第二凹槽上的流体压力产生的力的15%作用在第一外侧壁的第一背面和第二外侧壁的第二背面上。项目35—项目33的柔性对准联轴器,其中,由第一密封件和第二密封件上的流体压力产生的力的75%作用在第一密封件的第一区段和第二密封件的第三区段上,并且由第一密封件和第二密封件上的流体压力产生的力的25%作用在第一密封件的第二区段和第二密封件的第四区段上。虽然已经参考各种示例性实施例描述了本披露,但是本领域技术人员应理解,在不脱离本发明的范围的情况下,可以进行各种改变并且可以用等同物来替换其元件。另外,在不脱离本发明的实质范围的情况下,可以进行许多修改以使特定情况或材料适应本发明的传授内容。因此,意图是,本发明不限于作为考虑到的实施本发明的最佳方式所披露的特定实施例,而是本发明将包括落入所附权利要求范围内的所有实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。