1.本发明涉及电池技术领域,尤其是涉及一种电池极片的缺陷分级的获得方法。

背景技术:

2.一般的电池中,电池极片的缺陷会对电池的性能产生较大的影响。然而,关于电池极片的缺陷信息因种类繁多、分级复杂等原因导致无法量化,多通过目视进行评价好坏,这样就会因人、光照等条件造成好坏评价的极大偏差,从而给改善电池极片和生产判定带来了不确定的测量风险。

技术实现要素:

3.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种电池极片的缺陷分级的获得方法,以量化电池极片的缺陷,使得缺陷分级更加合理、高效。

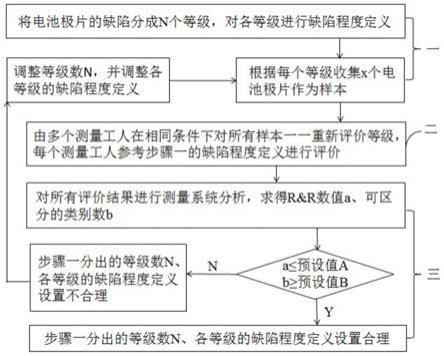

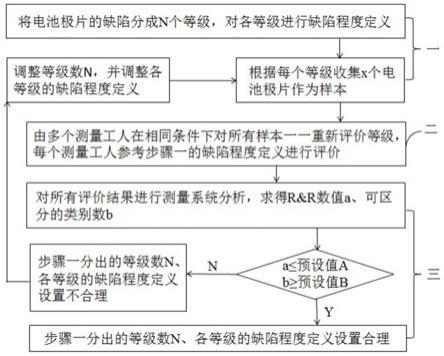

4.根据本发明实施例的电池极片的缺陷分级的获得方法,包括如下步骤:步骤一:将电池极片的缺陷分成n个等级,对各等级进行缺陷程度定义,根据每个等级收集x个电池极片作为样本;步骤二:由多个测量工人在相同条件下对所有样本一一重新评价等级,每个所述测量工人参考步骤一的缺陷程度定义进行评价;步骤三:对所有评价结果进行测量系统分析,求得r&r数值a、可区分的类别数b;当a≤预设值a,且b≥预设值b时,判定步骤一分出的等级数n、各等级的缺陷程度定义设置合理;当a>预设值a,或b<预设值b时,判定步骤一分出的等级数n、各等级的缺陷程度定义设置不合理,返回步骤一,调整等级数n,并调整各等级的缺陷程度定义,然后再依次进行步骤二、步骤三,直至满足a≤预设值a,且b≥预设值b。

5.根据本发明实施例的电池极片的缺陷分级的获得方法,通过对电池极片的缺陷分级,并进行测量系统分析。当a≤预设值a,且b≥预设值b时,分级信息合理,便可以结束作业。当a>预设值a,或b<预设值b时,则重新返回步骤一调整后继续进行分级。这是对缺陷信息的一种量化过程,可以高效地获得更具科学性和合理性的缺陷等级信息,从而极大的消除目视评价的主观不确定性,进而便于指导缺陷改善和生产判定,具有重要实际意义。

6.在一些实施例中,在一些实施例中,预设值a为30%。

7.在一些实施例中,预设值b等于n。

8.在一些实施例中,在步骤二中,每个所述测量工人对所有样本评级多次。

9.在一些实施例中,电池极片的缺陷为电池极片辊压后的空箔褶皱,在步骤一中根据褶皱的所在区域、深浅程度、密集程度进行分级和缺陷程度定义。

10.在一些实施例中,在初次分级时,将褶皱缺陷分成5个等级,各等级的缺陷程度定义分别为:1级:无褶皱;2级:距敷料区边缘2mm内有浅纹且不密集;3级:整个空箔区域有浅纹且不密集;4级:距敷料区边缘2mm内有深纹且不密集;5级:整个空箔区域都有深纹且密集。

11.在一些可选的实施例中,在步骤一中,各等级收集2个电池极片作为样本,步骤二

中由三个所述测量工人重新评价,每个所述测量工人对所有样本评级三次。

12.在一些实施例中,将设置合理的n个等级的样本作为黄金样本,指导所有工人对生产线上的电池极片进行等级评价。

13.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

14.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

15.图1为本发明实施例中电池极片的缺陷分级的获得方法的流程图。

16.图2是一个具体实施例中电池极片的缺陷示意图。

17.图3是一个实施例中多个测量工人对样品重新评价的结果输入minitab进行msa分析后,得到的报告。

18.图4是一个实施例中多个测量工人对样品重新评价的结果输入minitab进行msa分析后,得到的另一报告。

具体实施方式

19.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

20.下面参考图1描述根据本发明实施例的电池极片的缺陷分级的获得方法。

21.根据本发明实施例的电池极片的缺陷分级的获得方法,包括如下步骤:步骤一:将电池极片的缺陷分成n个等级,对各等级进行缺陷程度定义,根据每个等级收集x个电池极片作为样本。步骤二:由多个测量工人在相同条件下对所有样本一一重新评价等级,每个测量工人参考步骤一的缺陷程度定义进行评价。步骤三:对所有评价结果进行测量系统分析,求得r&r数值a、可区分的类别数b。当a≤预设值a,且b≥预设值b时,判定步骤一分出的等级数n、各等级的缺陷程度定义设置合理。当a>预设值a,或b<预设值b时,判定步骤一分出的等级数n、各等级的缺陷程度定义设置不合理,返回步骤一,调整等级数n,并调整各等级的缺陷程度定义,然后再依次进行步骤二、步骤三,直至满足a≤预设值a,且b≥预设值b。

22.需要说明的是,测量系统分析(measurement system analysis,缩写为msa)是使用数理统计和图表的方法对测量系统的分辨率和误差进行分析的数据处理方法,以评估测量系统的分辨率和误差对于被测量的参数来说是否合适,并确定测量系统误差的主要成分。本技术的方案中,将msa这一工具安排在缺陷分级获得方法的某一环节中,帮助人们获得电池极片的合理缺陷分析。

23.其中,msa这一工具的具体使用方式是现有技术,这里不作展开说明,该工具中可以得到各种参数,本技术中r&r数值、可区分的类别数是msa工具的众多参数之二。

24.测量系统的误差由稳定条件下运行的测量系统多次测量数据的统计特性:偏倚和方差来表征。方差指测量数据的分散程度,也称为测量系统的r&r,包括测量系统的重复性(repeatability)和再现性(reproducibility)。

25.可以理解的是,在步骤一中,将电池极片的缺陷分成n个等级,对各等级进行缺陷程度定义,可以便于对电池极片的缺陷进行量化,将各种缺陷的离散性信息量化成具有缺陷程度的等级信息,以便于掌握电池极片的各种缺陷信息。需要说明的是,这里的缺陷可以为电池极片上存在漏箔、划痕、颗粒情况,也可以为电池极片上存在的褶皱缺陷,在此对缺陷的具体类型不作限定。另外,根据每个等级收集x个电池极片作为样本,可以便于后续的校准工作。

26.在步骤二中,由多个测量工人在相同条件下对所有样本一一重新评价等级,每个测量工人参考步骤一的缺陷程度定义进行评价。这样可以初步地确认步骤一中的分级设置是否合理,以便获得更好的、更合理的缺陷程度分级信息。具体而言,如果缺陷等级划分合理,则在步骤一中得到样本的区分度应该是良好的,这样在步骤二中,每个测量工人参考步骤一的缺陷程度定义进行评价的结果应该与步骤一的所收集的样品的缺陷分级是一致的。这里需要说明的是,相同条件指的是光照条件、观测距离等,在此也不作具体限定。

27.当然,为了进一步规范化,在步骤三中,对所有评价结果进行测量系统分析,求得r&r数值a、可区分的类别数b。这里借助于测量系统分析,有利于使得缺陷分级更具备科学性,有利于进一步提升缺陷分级的合理性和科学性,从而可以产生良好的指导作用,如可以指导工人,尽可能地减少工人的主观不确定性,使得工人可以及时准确地检查出不合格的产品,又或者可以指导科学工作者对电池极片产生一个更为全面的认识,以便于有重点地规避缺陷,改善电池极片,获得性能更为优良的电池极片。

28.这里也规范了具体的评价界定,当a≤预设值a,且b≥预设值b时,判定步骤一分出的等级数n、各等级的缺陷程度定义设置合理。由此可以获得合理的电池极片的缺陷分级,从而产生优良的指导效果。

29.当a>预设值a,或b<预设值b时,判定步骤一分出的等级数n、各等级的缺陷程度定义设置不合理,返回步骤一,调整等级数n,并调整各等级的缺陷程度定义,然后再依次进行步骤二、步骤三,直至满足a≤预设值a,且b≥预设值b。这一过程在整个缺陷等级的获得方法中尤为关键。可以知道实际作业过程中,步骤一获得的n个等级和各等级缺陷程度定义可能会出现不合理的地方,如存在差别小的情况,这种不合理可能使得获得的缺陷分级不合理,从而影响该评价的科学性和合理性。这里通过返回步骤一,调整等级数n,并调整各等级的缺陷程度定义,然后再依次进行步骤二、步骤三,直至满足a≤预设值a,且b≥预设值b,可以使得各个等级之间的可区分度合理,各等级所对应的缺陷程度的可区分度合理,由此可以获得更为合理缺陷等级信息。

30.另外,通过预设条件r&r数值a、可区分的类别数b的设定,可以使得缺陷等级获得方法更加高效,如当a≤预设值a,且b≥预设值b时,分级信息合理,便可以结束作业。当a>预设值a,或b<预设值b时,则重新返回步骤一调整后继续进行分级。

31.根据本发明实施例的电池极片的缺陷分级的获得方法,通过对电池极片的缺陷分级,并进行测量系统分析。当a≤预设值a,且b≥预设值b时,分级信息合理,便可以结束作业。当a>预设值a,或b<预设值b时,则重新返回步骤一调整后继续进行分级。这是对缺陷信息的一种量化过程,可以高效地获得更具科学性和合理性的缺陷等级信息,从而极大的消除目视评价的主观不确定性,进而便于指导缺陷改善和生产判定,具有重要实际意义。

32.在一些实施例中,预设值a为30%。这里主要是在实际应用的重要性、成本及效率

之间均衡的结果。由此当a>预设值30%时,判定步骤一分出的等级数n、各等级的缺陷程度定义设置不合理,返回步骤一,调整等级数n,并调整各等级的缺陷程度定义。

33.在一些实施例中,预设值b等于n。这里电池极片的缺陷分成n个等级,预设值定为n,可以使得测量分析系统的合理,且效率高,这里需要说明的是,过大的预设值会使得整个等级评价耗费过多的时间,如需要多次重复步骤一、二、三。过小的预设值可能会丧失了步骤三的意义,对提升分级的可区分度的帮助不大。

34.在一些实施例中,在步骤二中,每个测量工人对所有样本评级多次。这样可以提升评级的准确性,保证测量结果的重新性,减少偶然性误差的出现。

35.在一些实施例中,如图2所示,电池极片的缺陷为电池极片辊压后的空箔褶皱,在步骤一中根据褶皱的所在区域、深浅程度、密集程度进行分级和缺陷程度定义。可以理解的是,空箔褶皱对电池极片的性能有较大影响。如以锂电池涂布后的正极片为例,正极片进行辊压时,由于涂料区(敷料区)和未涂料区(空箔)延展性不一致会导致空箔处褶皱。褶皱严重时会在后面的极耳焊接时破裂,影响锂电池的导电性。在行业内,此类褶皱因杂乱无章导致无法量化,多通过目视进行评价好坏,这样就会因人、光照等条件造成好坏评价的极大偏差,从而给改善褶皱和生产判定带来了不确定的测量风险。由此关于褶皱的评价的规范化、科学化显得至关重要。因此在本发明中,将电池极片的缺陷选为电池极片辊压后的空箔褶皱作为研究。又因焊接时距辅料区越近的地方受力更关键,所以根据褶皱的所在区域、深浅程度、密集程度进行分级和缺陷程度定义。

36.在一些可选的实施例中,在初次分级时,将褶皱缺陷分成5个等级,各等级的缺陷程度定义分别为:1级:无褶皱;2级:距敷料区边缘2mm内有浅纹且不密集;3级:整个空箔区域有浅纹且不密集;4级:距敷料区边缘2mm内有深纹且不密集;5级:整个空箔区域都有深纹且密集。可以理解的是,初次分级中,褶皱按区域分成两种:距敷料区边缘2mm内、整个空箔区域。按深浅分也有两种:深纹、浅纹;按密集程度分有:密纹、疏纹。综上根据此现象按条纹区域、深浅及密集程度三个维度对褶皱程度进行分5个级别,使得初次分级具有较为合理的可区分度和科学性。

37.在一些可选的实施例中,在步骤一中,各等级收集2个电池极片作为样本,步骤二中由三个测量工人重新评价,每个测量工人对所有样本评级三次。由此可以便于研究等级样本的重复性和再现性性,且测试效率高。

38.在一些实施例中,将设置合理的n个等级的样本作为黄金样本,指导所有工人对生产线上的电池极片进行等级评价。需要说明的是,生产线上的工人的文化程度普遍一般,这里将设置合理的n个等级的样本作为黄金样本,可以使得工人按照黄金样本的情况与生产线上的产品进行比较,可以减少工人的主观不确定性,又黄金样品与生产线中的样品处于同一环境中,可以减少光线等客观因素对工人造成的影响。从而可以使得工人可以快速准确地对生产线上的电池极片进行等级评价。当然,这里也可以对工人进行岗位培训,以便于进一步提升工人的判断能力,在此不作限制。

39.下面描述本发明的一个具体实施例中的电池极片的缺陷分级的获得方法。

40.根据本发明实施例的电池极片的缺陷分级的获得方法,包括如下步骤:

41.步骤一:将电池极片辊压后的空箔褶皱进行缺陷分级,根据褶皱的所在区域、深浅程度、密集程度分为5个等级,各等级的缺陷程度定义分别为:1级:无褶皱;2级:距敷料区边

缘2mm内有浅纹且不密集;3级:整个空箔区域有浅纹且不密集;4级:距敷料区边缘2mm内有深纹且不密集;5级:整个空箔区域都有深纹且密集。根据每个等级收集2个样品作为样本。样品缺陷形式如图2所示。

42.步骤二:由三个测量工人重新评价,每个测量工人对所有样本评级三次。

43.步骤三:对所有评价结果进行测量系统分析,求得r&r数值a、可区分的类别数b;当a≤预设值30%,且b≥预设值5时,判定步骤一分出的等级数5、各等级的缺陷程度定义设置合理;当a>预设值30%,或b<预设值5时,判定步骤一分出的等级数5、各等级的缺陷程度定义设置不合理。返回步骤一,调整等级数5,并调整各等级的缺陷程度定义,然后再依次进行步骤二、步骤三,直至满足a≤预设值30%,且b≥调整后的等级数。利用msa得到的分析结果报告如图3和图4所示。

44.在本说明书的描述中,参考术语“实施例”、“示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

45.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。