一种铝基fe3o4‑

tio2复合光催化板的制备方法、装置及应用

技术领域

1.本发明属于光催化涂层技术领域,具体涉及一种铝基fe3o4‑

tio2复合光催化板的制备方法、装置及应用。

背景技术:

2.铝基tio2光催化板是通过在铝制基体上涂覆tio2涂层,利用tio2在光照射下产生的强氧化性对空气或污水中的有毒有害物质进行分解,从而起到高效净化空气或水体的作用。为了增大tio2的比表面积,一般将基体设置为多孔状结构,然而多孔装结构导致涂层的涂覆较为困难,传统喷涂方式很难将涂料均匀涂覆在孔眼的内壁上;而采用浸渍式涂覆时,又由于现有tio2涂料粘度较大,无法在基体表面形成厚度可控的薄膜,导致涂层孔隙率较低,影响表面光催化性能,且会导致原料的大量浪费;而若简单将涂料进行稀释又会导致涂料附着力不足,上述问题亟待解决。

技术实现要素:

3.本发明的目的是提供一种铝基fe3o4‑

tio2复合光催化板的制备方法、装置及应用,能够提高二氧化钛涂层在复杂形状表面的均匀性和光催化性能。

4.本发明采取的技术方案具体如下:

5.一种铝基fe3o4‑

tio2复合光催化板的制备方法,包括如下步骤:

6.步骤1:对蜂窝铝板进行酸洗,去除表面氧化层,酸洗后用清水冲洗、晾干,备用;

7.步骤2:制备含有fe3o4的涂料a;

8.步骤3:将蜂窝铝板浸渍在涂料a中,捞出后沥去表面多余涂料,并在氮气环境下烘干,得到预制蜂窝铝板;

9.步骤4:将预制蜂窝铝板置入强磁场环境中,使表层涂料a磁化,得到磁化预制蜂窝铝板;

10.步骤5:制备含有fe3o4和tio2的涂料b;

11.步骤6:将磁化预制蜂窝铝板浸渍在涂料b中,捞出后沥去表面多余涂料,并用40~60℃热风吹干,得到预制光催化板;

12.步骤7;对预制光催化板进行热处理,热处理完成后冷却至室温,得到铝基fe3o4‑

tio2复合光催化板。

13.所述步骤2中,制备含有fe3o4的涂料a的具体方法为:

14.按重量份将35~50份去离子水与15~18份水性丙烯酸树脂混合搅拌均匀,得到混合液a,将25~28份fe3o4粉末和0.2~0.5份分散剂投入所述混合液a中,超声分散均匀,得到涂料a;所述fe3o4粉末为纳米级fe3o4粉末,粒径为15~90nm。

15.所述步骤4中,预制蜂窝铝板磁化时将预制蜂窝铝板的板面方向平行于磁场磁感线方向设置,磁化时间为12h以上。

16.所述步骤5中,制备含有fe3o4和tio2的涂料b的具体方法为:

17.(1)制备fe3o4‑

tio2复合物,包括:

18.制备tio2溶胶,按重量份将28~32份钛酸丁酯、9~12份无水乙醇和0.5~2份去离子水混合均匀,高速搅拌的同时再逐渐加入3~5份无水乙醇和0.5~1份去离子水,搅拌反应3~5h,然后将混合液升温至48~55℃,逐渐加入8~12份正硅酸乙酯,继续搅拌反应8~15小时,得到tio2溶胶;

19.将25份fe3o4粉末置于80~120份所述tio2溶胶中超声分散30min,静置3h后磁分离收集产物,用无水乙醇洗涤三次,在500℃真空条件下煅烧2h后取出,研磨得到fe3o4‑

tio2复合物粉末,粒径为25~100nm;

20.(2)制备fe3o4‑

tio2复合物涂料,包括:

21.按重量份将60~80份去离子水与10~25份水性丙烯酸树脂混合搅拌均匀,得到混合液b,将20~35份所述fe3o4、tio2复合物粉末以及2~3份羟基磷石灰和0.5~1份分散剂置于所述混合液b中搅拌1~2h得到涂料b。

22.所述步骤6中,磁化预制蜂窝铝板浸渍在涂料b中时,磁化预制蜂窝铝板与涂料b之间保持10~15cm/min的相对运动,相对运动方向与蜂窝铝板上的孔眼的轴向一致。

23.所述步骤7中,对预制光催化板进行热处理的具体方法为:将预制光催化板置于加热炉中,300~350℃加热40~55min。

24.本发明还提供了一种应用于所述铝基fe3o4‑

tio2复合光催化板的制备方法的装置,用于将所述涂料b涂覆在所述磁化预制蜂窝铝板的网孔内,包括

25.涂料池和铝板输送装置,其中

26.所述涂料池位于铝板输送装置下方,涂料池用于容纳所述涂料b;

27.所述铝板输送装置包括环形输送链,环形输送链上设有用于固定所述磁化预制蜂窝铝板的铝板夹具,铝板夹具输送方向的前端与环形输送链的链节铰接,铝板夹具与链节之间设有姿态调节机构,所述姿态调节机构被装配为当铝板夹具处于上层链体时能够使磁化预制蜂窝铝板保持水平姿态进给,且当铝板夹具处于下层链体时能够使磁化预制蜂窝铝板保持竖直悬垂状态进给,且蜂窝铝板的板面方向与进给方向垂直。

28.所述铝板夹具包括摆臂,所述摆臂的一端与链节上固定设置的铰支座铰接,所述姿态调节机构包括摆臂与铰支座之间设置的限位单元和锁止单元,所述限位单元被装配为能够将摆臂与链节之间的相对转动角度限制在0~90

°

范围内,所述锁止单元被装配为当摆臂相对于链节摆动90

°

时能够将摆臂保持在该状态,环形输送链下层链体的行程末端设有解锁单元,解锁单元被装配为当铝板夹具运动至下层链体的行程末端时能够将所述锁止单元解锁,以使所述摆臂从所述保持状态被释放。

29.所述限位单元包括与所述铰支座固接的挡块,所述挡块与摆臂的侧面挡接;所述锁止单元包括沿平行于铰支座轴线的方向滑动设置在铰支座内的锁止销,以及所述摆臂上设置的锁止孔,当摆臂相对于链节摆动90

°

时锁止孔与锁止销正对,所述锁止销与铰支座之间设有第一弹性单元,第一弹性单元被装配为其弹力能够驱使锁止销插入锁止孔;所述锁止销上固定有一挡板,挡板上设有拱形凸起,所述解锁单元包括设置在拱形凸起运动途经上的推块,推块被设置为当拱形凸起经过推块时推块能够挤推所述拱形凸起以使锁止销从锁止孔中抽离。

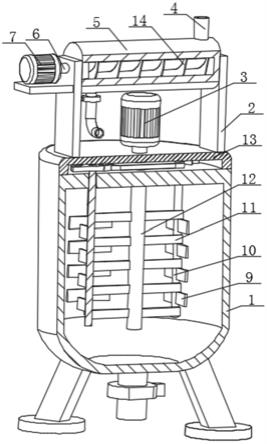

30.所述输送链上层链体的运动路径上设有吹扫机构、出料机构和进料机构;

31.吹扫机构包括位于上层链体上方的气体喷头,以及上层链体下方与气体喷头对应设置的排液槽,排液槽与废液收集罐连通;

32.出料机构包括出料输送带、第一顶升机构和推料机构,

33.出料输送带位于上层链体的旁侧且高于上侧链体设置,

34.第一顶升机构包括第一升降支架以及转动设置在第一升降支架上的无动力滚筒,无动力滚筒的轴线方向与上层链体的长度方向平行,第一升降支架沿竖直方向活动设置在机架上,机架上设有用于驱动第一升降支架升降的第一气缸,

35.推料机构包括推板以及驱动推板沿垂直于上层链体长度方向活动的推料气缸,推板与出料输送带平齐,且推板与出料输送带分置于上层链体的两侧;

36.进料机构包括进料输送带和第二顶升机构,

37.进料输送带位于上层链体的旁侧且高于上侧链体设置,

38.第二顶升机构包括第二升降支架以及转动设置在第二升降支架上的无动力滚筒,无动力滚筒的轴线方向与上层链体的长度方向平行,第二升降支架沿竖直方向活动设置在机架上,机架上设有用于驱动第二升降支架升降的第二气缸。

39.所述铝板夹具还包括与摆臂固接的角槽,所述摆臂为两根,所述角槽为四个且两两一组对称设置在两摆臂上,所述角槽内设有脊状或柱状凸起,所述两摆臂上还设有挡销,所述挡销位于摆臂上的两角槽之间,挡销沿垂直于摆臂的方向活动设置,摆臂上设有用于驱动挡销向蜂窝铝板边缘凸伸的第二弹性单元,挡销上固接有一拉块,所述拉块上设有弧形凸块;上层输送链的输送路径旁侧,与所述出料机构和进料机构对应位置处设有楔形挡条,当铝板夹具运动至所述楔形挡条时楔形挡条能够挤推所述弧形凸块以使所述挡销从蜂窝铝板的边缘抽离。

40.本发明还提供了一种铝基fe3o4‑

tio2复合光催化板,包括蜂窝铝板制成的基体,基体表面具有fe3o4‑

tio2复合光催化涂层,该涂层采用上述方法制得。

41.本发明取得的技术效果为:

42.本发明采用fe3o4作为吸附涂层能够有效提高fe3o4‑

tio2复合物的附着密度,从而提高涂料的光催化活性。另外,采用本发明的流动式浸润涂覆能够使涂料与机体充分接触,提高fe3o4‑

tio2复合物的吸附概率,从而进一步提高fe3o4‑

tio2复合涂层的光催化效率。

43.本发明采用的fe3o4本身也是一种光催化剂,在高温煅烧的过程中会生成部分fetio3化合物,n型的tio2半导体和p型的fetio3半导体形成p

‑

n结,从而促使复合涂层中光生电子

‑

空穴对(e

‑

h)分离效率的提高。而本发明加入的羟基磷石灰是一种低导热材料,能够在热处理过程中减少tio2颗粒中的锐钛矿向金红石的转变,从而提高锐钛矿比例,提高光催化活性。

44.本发明采用姿态调节机构来控制蜂窝铝板的板面朝向,蜂窝铝板浸渍在涂料中时板面垂直,此时有利于涂料均匀的穿透铝板的孔眼,而当铝板从涂料中捞起后铝板变为水平状态,此时有助于孔眼中多余的涂料沥出,同时也便于后续的输送和转运。

附图说明

45.图1是本发明的实施例所提供的铝基fe3o4‑

tio2复合光催化板的制备方法的工艺流程图;

46.图2、3、4是本发明的实施例所提供的铝基fe3o4‑

tio2复合光催化涂层三种不同分辨率下的表面微观电镜图;

47.图5是本发明的实施例所提供的铝基fe3o4‑

tio2复合光催化板在降解甲醛时降解率随时间变化的折线图;

48.图6是本发明的实施例所提供的涂覆装置的俯视状态原理图;

49.图7是本发明的实施例所提供的铝板输送装置的局部侧视图;

50.图8是本发明的实施例所提供的铝板输送装置的局部立体图;

51.图9是本发明的实施例所提供的铝板夹具的立体图;

52.图10是本发明的实施例所提供的锁止单元的剖视图。

具体实施方式

53.为了使本发明的目的及优点更加清楚明白,以下结合实施例对本发明进行具体说明。应当理解,以下文字仅仅用以描述本发明的一种或几种具体的实施方式,并不对本发明具体请求的保护范围进行严格限定。

54.实施例1

55.一种铝基fe3o4‑

tio2复合光催化板,如图1所示,采用如下方法制得:

56.步骤1:对蜂窝铝板进行酸洗,去除表面氧化层,酸洗后用清水冲洗、晾干,备用;

57.步骤2:制备含有fe3o4的涂料a;

58.步骤3:将蜂窝铝板浸渍在涂料a中,捞出后沥去表面多余涂料,并在氮气环境下烘干,得到预制蜂窝铝板;

59.步骤4:将预制蜂窝铝板置入强磁场环境中,使表层涂料a磁化,得到磁化预制蜂窝铝板;

60.步骤5:制备含有fe3o4和tio2的涂料b;

61.步骤6:将磁化预制蜂窝铝板浸渍在涂料b中,捞出后沥去表面多余涂料,并用40℃热风吹干,得到预制光催化板;

62.步骤7;对预制光催化板进行热处理,热处理完成后冷却至室温,得到铝基fe3o4‑

tio2复合光催化板。

63.所述步骤2中,制备含有fe3o4的涂料a的具体方法为:

64.按重量份将35份去离子水与15份水性丙烯酸树脂混合搅拌均匀,得到混合液a,将25份fe3o4粉末和0.2份分散剂投入所述混合液a中,超声分散均匀,得到涂料a,所述分散剂为科盈化学kyc

‑

922;所述fe3o4粉末为纳米级fe3o4粉末,粒径为15~40nm。

65.所述步骤4中,预制蜂窝铝板磁化时将预制蜂窝铝板的板面方向平行于磁场磁感线方向设置,磁化时间为12h。

66.所述步骤5中,制备含有fe3o4和tio2的涂料b的具体方法为:

67.(1)制备fe3o4‑

tio2复合物,包括:

68.制备tio2溶胶,按重量份将28份钛酸丁酯、9份无水乙醇和0.5份去离子水混合均匀,高速搅拌的同时再逐渐加入3份无水乙醇和0.5份去离子水,搅拌反应3h,然后将混合液升温至48℃,逐渐加入8份正硅酸乙酯,继续搅拌反应8小时,得到tio2溶胶;

69.将25份fe3o4粉末置于80份所述tio2溶胶中超声分散30min,静置3h后磁分离收集

产物,用无水乙醇洗涤三次,在500℃真空条件下煅烧2h后取出,研磨得到fe3o4‑

tio2复合物粉末;

70.(2)制备fe3o4‑

tio2复合物涂料,包括:

71.按重量份将60份去离子水与10份水性丙烯酸树脂混合搅拌均匀,得到混合液b,将20份所述fe3o4‑

tio2复合物粉末以及2份羟基磷石灰和0.5份分散剂置于所述混合液b中搅拌1h得到涂料b。

72.所述步骤6中,磁化预制蜂窝铝板浸渍在涂料b中时,磁化预制蜂窝铝板与涂料b之间保持10cm/min的相对运动,相对运动方向与蜂窝铝板上的孔眼的轴向一致。

73.所述步骤7中,对预制光催化板进行热处理的具体方法为:将预制光催化板置于加热炉中,300℃加热40min。

74.实施例2

75.一种铝基fe3o4‑

tio2复合光催化板,采用如下方法制得:

76.步骤1:对蜂窝铝板进行酸洗,去除表面氧化层,酸洗后用清水冲洗、晾干,备用;

77.步骤2:制备含有fe3o4的涂料a;

78.步骤3:将蜂窝铝板浸渍在涂料a中,捞出后沥去表面多余涂料,并在氮气环境下烘干,得到预制蜂窝铝板;

79.步骤4:将预制蜂窝铝板置入强磁场环境中,使表层涂料a磁化,得到磁化预制蜂窝铝板;

80.步骤5:制备含有fe3o4和tio2的涂料b;

81.步骤6:将磁化预制蜂窝铝板浸渍在涂料b中,捞出后沥去表面多余涂料,并用60℃热风吹干,得到预制光催化板;

82.步骤7;对预制光催化板进行热处理,热处理完成后冷却至室温,得到铝基fe3o4‑

tio2复合光催化板。

83.所述步骤2中,制备含有fe3o4的涂料a的具体方法为:

84.按重量份将50份去离子水与18份水性丙烯酸树脂混合搅拌均匀,得到混合液a,将28份fe3o4粉末和0.5份分散剂投入所述混合液a中,超声分散均匀,得到涂料a,所述分散剂为科盈化学kyc

‑

922;所述fe3o4粉末为纳米级fe3o4粉末,粒径为50~90nm。

85.所述步骤4中,预制蜂窝铝板磁化时将预制蜂窝铝板的板面方向平行于磁场磁感线方向设置,磁化时间为24h。

86.所述步骤5中,制备含有fe3o4和tio2的涂料b的具体方法为:

87.(1)制备fe3o4‑

tio2复合物,包括:

88.制备tio2溶胶,按重量份将32份钛酸丁酯、12份无水乙醇和2份去离子水混合均匀,高速搅拌的同时再逐渐加入5份无水乙醇和1份去离子水,搅拌反应5h,然后将混合液升温至55℃,逐渐加入12份正硅酸乙酯,继续搅拌反应15小时,得到tio2溶胶;

89.将25份fe3o4粉末置于120份所述tio2溶胶中超声分散30min,静置3h后磁分离收集产物,用无水乙醇洗涤三次,在500℃真空条件下煅烧2h后取出,研磨得到fe3o4‑

tio2复合物粉末;

90.(2)制备fe3o4‑

tio2复合物涂料,包括:

91.按重量份将80份去离子水与25份水性丙烯酸树脂混合搅拌均匀,得到混合液b,将

35份所述fe3o4‑

tio2复合物粉末以及3份羟基磷石灰和1份分散剂置于所述混合液b中搅拌2h得到涂料b。

92.所述步骤6中,磁化预制蜂窝铝板浸渍在涂料b中时,磁化预制蜂窝铝板与涂料b之间保持15cm/min的相对运动,相对运动方向与蜂窝铝板上的孔眼的轴向一致。

93.所述步骤7中,对预制光催化板进行热处理的具体方法为:将预制光催化板置于加热炉中,350℃加热55min。

94.实施例3

95.一种铝基fe3o4‑

tio2复合光催化板,采用如下方法制得:

96.包括如下步骤:

97.步骤1:对蜂窝铝板进行酸洗,去除表面氧化层,酸洗后用清水冲洗、晾干,备用;

98.步骤2:制备含有fe3o4的涂料a;

99.步骤3:将蜂窝铝板浸渍在涂料a中,捞出后沥去表面多余涂料,并在氮气环境下烘干,得到预制蜂窝铝板;

100.步骤4:将预制蜂窝铝板置入强磁场环境中,使表层涂料a磁化,得到磁化预制蜂窝铝板;

101.步骤5:制备含有fe3o4和tio2的涂料b;

102.步骤6:将磁化预制蜂窝铝板浸渍在涂料b中,捞出后沥去表面多余涂料,并用50℃热风吹干,得到预制光催化板;

103.步骤7;对预制光催化板进行热处理,热处理完成后冷却至室温,得到铝基fe3o4‑

tio2复合光催化板。

104.所述步骤2中,制备含有fe3o4的涂料a的具体方法为:

105.按重量份将40份去离子水与17份水性丙烯酸树脂混合搅拌均匀,得到混合液a,将27份fe3o4粉末和0.3份分散剂投入所述混合液a中,超声分散均匀,得到涂料a,所述分散剂为科盈化学kyc

‑

922;所述fe3o4粉末为纳米级fe3o4粉末,粒径为30~60nm。

106.所述步骤4中,预制蜂窝铝板磁化时将预制蜂窝铝板的板面方向平行于磁场磁感线方向设置,磁化时间为12h。

107.所述步骤5中,制备含有fe3o4和tio2的涂料b的具体方法为:

108.(1)制备fe3o4‑

tio2复合物,包括:

109.制备tio2溶胶,按重量份将30份钛酸丁酯、10份无水乙醇和1份去离子水混合均匀,高速搅拌的同时再逐渐加入4份无水乙醇和0.8份去离子水,搅拌反应4h,然后将混合液升温至50℃,逐渐加入10份正硅酸乙酯,继续搅拌反应10小时,得到tio2溶胶;

110.将25份fe3o4粉末置于100份所述tio2溶胶中超声分散30min,静置3h后磁分离收集产物,用无水乙醇洗涤三次,在500℃真空条件下煅烧2h后取出,研磨得到fe3o4‑

tio2复合物粉末;

111.(2)制备fe3o4‑

tio2复合物涂料,包括:

112.按重量份将70份去离子水与20份水性丙烯酸树脂混合搅拌均匀,得到混合液b,将30份所述fe3o4‑

tio2复合物粉末以及2.5份羟基磷石灰和0.8份分散剂置于所述混合液b中搅拌1.5h得到涂料b。

113.所述步骤6中,磁化预制蜂窝铝板浸渍在涂料b中时,磁化预制蜂窝铝板与涂料b之

间保持12cm/min的相对运动,相对运动方向与蜂窝铝板上的孔眼的轴向一致。

114.所述步骤7中,对预制光催化板进行热处理的具体方法为:将预制光催化板置于加热炉中,320℃加热50min。

115.对照例1

116.本对照例所使用的基体是与上述实施例1、2、3规格完全相同的蜂窝铝板,本对照例与上述实施例1、2、3的区别在于本对照例仅涂覆涂料b,涂料b采用与实施例1完全相同的制备方法,具体方法如下:

117.(1)制备fe3o4‑

tio2复合物,包括:

118.制备tio2溶胶,按重量份将28份钛酸丁酯、9份无水乙醇和0.5份去离子水混合均匀,高速搅拌的同时再逐渐加入3份无水乙醇和0.5份去离子水,搅拌反应3h,然后将混合液升温至48℃,逐渐加入8份正硅酸乙酯,继续搅拌反应8小时,得到tio2溶胶;

119.将25份fe3o4粉末置于80份所述tio2溶胶中超声分散30min,静置3h后磁分离收集产物,用无水乙醇洗涤三次,在500℃真空条件下煅烧2h后取出,研磨得到fe3o4‑

tio2复合物粉末;

120.(2)制备fe3o4‑

tio2复合物涂料,包括:

121.按重量份将60份去离子水与10份水性丙烯酸树脂混合搅拌均匀,得到混合液b,将20份所述fe3o4‑

tio2复合物粉末以及2份羟基磷石灰和0.5份分散剂置于所述混合液b中搅拌1h得到涂料b。

122.将蜂窝铝板浸渍在涂料b中时,蜂窝铝板与涂料b之间保持10cm/min的相对运动,相对运动方向与蜂窝铝板上的孔眼的轴向一致。

123.对蜂窝铝板进行热处理,具体方法为:将预制光催化板置于加热炉中,300℃加热40min。

124.对照例2

125.本对照例所使用的基体是与上述实施例1、2、3规格完全相同的蜂窝铝板,本对照例与上述实施例1、2、3的区别仅在与涂料b的涂覆方式不同,本实施例中涂料a、涂料b的组分和制备方法与实施例2完全相同,具体如下:

126.一种铝基fe3o4‑

tio2复合光催化板,采用如下方法制得:

127.步骤1:对蜂窝铝板进行酸洗,去除表面氧化层,酸洗后用清水冲洗、晾干,备用;

128.步骤2:制备含有fe3o4的涂料a;

129.步骤3:将蜂窝铝板浸渍在涂料a中,捞出后沥去表面多余涂料,并在氮气环境下烘干,得到预制蜂窝铝板;

130.步骤4:将预制蜂窝铝板置入强磁场环境中,使表层涂料a磁化,得到磁化预制蜂窝铝板;

131.步骤5:制备含有fe3o4和tio2的涂料b;

132.步骤6:将磁化预制蜂窝铝板浸渍在涂料b中,捞出后沥去表面多余涂料,并用60℃热风吹干,得到预制光催化板;

133.步骤7;对预制光催化板进行热处理,热处理完成后冷却至室温,得到铝基fe3o4‑

tio2复合光催化板。

134.所述步骤2中,制备含有fe3o4的涂料a的具体方法为:

135.按重量份将50份去离子水与18份水性丙烯酸树脂混合搅拌均匀,得到混合液a,将28份fe3o4粉末和0.5份分散剂投入所述混合液a中,超声分散均匀,得到涂料a,所述分散剂为科盈化学kyc

‑

922;所述fe3o4粉末为纳米级fe3o4粉末,粒径为50~90nm。

136.所述步骤4中,预制蜂窝铝板磁化时将预制蜂窝铝板的板面方向平行于磁场磁感线方向设置,磁化时间为24h。

137.所述步骤5中,制备含有fe3o4‑

tio2复合物的涂料b的具体方法为:

138.(1)制备fe3o4‑

tio2复合物,包括:

139.制备tio2溶胶,按重量份将32份钛酸丁酯、12份无水乙醇和2份去离子水混合均匀,高速搅拌的同时再逐渐加入5份无水乙醇和1份去离子水,搅拌反应5h,然后将混合液升温至55℃,逐渐加入12份正硅酸乙酯,继续搅拌反应15小时,得到tio2溶胶;

140.将25份fe3o4粉末置于120份所述tio2溶胶中超声分散30min,静置3h后磁分离收集产物,用无水乙醇洗涤三次,在500℃真空条件下煅烧2h后取出,研磨得到fe3o4‑

tio2复合物粉末;

141.(2)制备fe3o4‑

tio2复合物涂料,包括:

142.按重量份将80份去离子水与25份水性丙烯酸树脂混合搅拌均匀,得到混合液b,将35份所述fe3o4‑

tio2复合物粉末以及3份羟基磷石灰和1份分散剂置于所述混合液b中搅拌2h得到涂料b。

143.所述步骤6中,磁化预制蜂窝铝板静置在涂料b中30min后捞出。

144.所述步骤7中,对预制光催化板进行热处理的具体方法为:将预制光催化板置于加热炉中,350℃加热55min。

145.实验例

146.将实施例1、2、3及对照例1、2制得的铝基fe3o4‑

tio2复合光催化板分别悬置于体积为1立方米的实验箱中,在实验箱侧壁上安装气体红外光谱检测仪,在实验箱内安装风扇,风扇是为了促进实验箱内气体的内循环,实验过程中实验箱内气体不与外界发生交换;实验箱内安装400w汞灯,试验箱内充入指定浓度和体积的甲醛,利用气体红外光谱检测仪检测甲醛初始浓度,然后打开汞灯对铝基fe3o4‑

tio2复合光催化板进行照射,分别在1h、2h、3h、4h、6h、8h、24h、48h、72h读取一次甲醛浓度值,计算甲醛各时刻降解率,计算公式为:降解率=(c0

‑

c)/c0,得到甲醛降解率随时间变化参数如下表:

147.表1

[0148][0149]

从以上结果结合图2可以看出,实施例3的光催化效率最佳,通过电镜观察其显微组织如图3、4、5所示,能够看出其粒子间结合紧密,孔隙分布均匀。本发明采用fe3o4作为吸附涂层能够有效提高fe3o4‑

tio2复合物的附着密度,从而提高涂料的光催化活性。另外,采

用本发明的流动式浸润涂覆能够使涂料与机体充分接触,提高fe3o4‑

tio2复合物的吸附概率,从而进一步提高tio2涂层的光催化效率。

[0150]

另外,本发明采用的fe3o4本身也是一种光催化剂,在高温煅烧的过程中会生成部分fetio3化合物,n型的tio2半导体和p型的fetio3半导体形成p

‑

n结,从而促使复合涂层中光生电子

‑

空穴对(e

‑

h)分离效率的提高。而本发明加入的羟基磷石灰是一种低导热材料,能够在热处理过程中减少tio2颗粒中的锐钛矿向金红石的转变,从而提高锐钛矿比例,提高光催化活性。

[0151]

实施例4

[0152]

一种应用于实施例1

‑

3所述铝基fe3o4‑

tio2复合光催化板的制备方法的装置,用于将所述涂料b涂覆在所述磁化预制蜂窝铝板的网孔内,如图6所示,包括

[0153]

涂料池10和铝板输送装置20,其中

[0154]

所述涂料池10位于铝板输送装置20下方,涂料池10用于容纳所述涂料b;

[0155]

如图7、8所示,所述铝板输送装置20包括环形输送链21,环形输送链21上设有用于固定所述磁化预制蜂窝铝板的铝板夹具22,铝板夹具22输送方向的前端与环形输送链21的链节铰接,铝板夹具22与链节之间设有姿态调节机构23,所述姿态调节机构23被装配为当铝板夹具22处于上层链体时能够使磁化预制蜂窝铝板保持水平姿态进给,且当铝板夹具22处于下层链体时能够使磁化预制蜂窝铝板保持竖直悬垂状态进给,且此时蜂窝铝板的板面方向与进给方向垂直。本发明采用姿态调节机构23来控制蜂窝铝板的板面朝向,蜂窝铝板浸渍在涂料中时板面垂直,此时有利于涂料均匀的穿透铝板的孔眼,而当铝板从涂料中捞起后,铝板变为水平状态,此时有助于孔眼中多余的涂料沥出,同时也便于后续的输送和转运。

[0156]

优选的,如图8、9所示,所述铝板夹具22包括摆臂221,所述摆臂221的一端与链节上固定设置的铰支座231铰接,所述姿态调节机构23包括摆臂221与铰支座231之间设置的限位单元和锁止单元,所述限位单元被装配为能够将摆臂221与链节之间的相对转动角度限制在0

‑

90

°

范围内,所述锁止单元被装配为当摆臂221相对于链节摆动90

°

时能够将摆臂221保持在该状态,环形输送链21下层链体的行程末端设有解锁单元,解锁单元被装配为当铝板夹具22运动至下层链体的行程末端时能够将所述锁止单元解锁,以使所述摆臂221从所述保持状态被释放。具体的,所述限位单元包括与所述铰支座231固接的挡块232,所述挡块232与摆臂221的侧面挡接;如图10所示,所述锁止单元包括沿平行于铰支座231轴线的方向滑动设置在铰支座231内的锁止销233,以及所述摆臂221上设置的锁止孔236,当摆臂221相对于链节摆动90

°

时锁止孔236与锁止销233正对,所述锁止销233与铰支座231之间设有第一弹性单元235,第一弹性单元235被装配为其弹力能够驱使锁止销233插入锁止孔236;所述锁止销233上固定有一挡板234,挡板234上设有拱形凸起,所述解锁单元包括设置在拱形凸起运动途经上的推块(图未示出),推块被设置为当拱形凸起经过推块时推块能够挤推所述拱形凸起以使锁止销233从锁止孔236中抽离。本发明的姿态调节机构23本身无动力,其姿态调节过程主要依赖铝板夹具22转向时由于自身重力所产生的摆动,简化了设备结构。

[0157]

进一步的,如图6所示,所述输送链上层链体的运动路径上设有吹扫机构、出料机构和进料机构;

[0158]

吹扫机构包括位于上层链体上方的气体喷头40,以及上层链体下方与气体喷头40对应设置的排液槽50,排液槽50与废液收集罐连通;

[0159]

出料机构包括出料输送带62、第一顶升机构61和推料机构63,

[0160]

出料输送带62位于上层链体的旁侧且高于上侧链体设置,

[0161]

第一顶升机构61包括第一升降支架以及转动设置在第一升降支架上的无动力滚筒,无动力滚筒的轴线方向与上层链体的长度方向平行,第一升降支架沿竖直方向活动设置在机架上,机架上设有用于驱动第一升降支架升降的第一气缸,

[0162]

推料机构63包括推板以及驱动推板沿垂直于上层链体长度方向活动的推料气缸,推板与出料输送带62平齐,且推板与出料输送带62分置于上层链体的两侧;

[0163]

进料机构包括进料输送带72和第二顶升机构71,

[0164]

进料输送带72位于上层链体的旁侧且高于上侧链体设置,

[0165]

第二顶升机构71包括第二升降支架以及转动设置在第二升降支架上的无动力滚筒,无动力滚筒的轴线方向与上层链体的长度方向平行,第二升降支架沿竖直方向活动设置在机架上,机架上设有用于驱动第二升降支架升降的第二气缸。

[0166]

优选的,如图9所示,所述铝板夹具22还包括与摆臂221固接的角槽222,所述摆臂221为两根,所述角槽222为四个且两两一组对称设置在两摆臂221上,所述角槽222内设有脊状或柱状凸起,所述两摆臂221上还设有挡销223,所述挡销223位于摆臂221上的两角槽222之间,挡销223沿垂直于摆臂221的方向活动设置,摆臂221上设有用于驱动挡销223向蜂窝铝板边缘凸伸的第二弹性单元224,挡销223上固接有一拉块225,所述拉块225上设有弧形凸块;上层输送链的输送路径旁侧,与所述出料机构和进料机构对应位置处设有楔形挡条(图未示出),当铝板夹具22运动至所述楔形挡条时楔形挡条能够挤推所述弧形凸块以使所述挡销223从蜂窝铝板的边缘抽离。挡销223主要用于将蜂窝铝板限制在四个角槽222内,挡销223本身无动力,而是通过输送链的进给来实现挡销223的伸缩,进一步简化了设备结构。

[0167]

本发明的上述装置的具体运动过程和原理如下:

[0168]

首先,蜂窝铝板通过进料输送带72到达涂料池10旁侧,此时刚好有一闲置铝板夹具22与进料输送带72对齐,第二升降机构抬起并从该闲置铝板夹具22的四个角槽222之间通过,然后第二输送带利用上游蜂窝铝板的挤推力将端部的一块蜂窝铝板推送到第二升降机构上;随后第二升降机构下行,使蜂窝铝板落在铝板夹具22内,此过程中挡销223被输送链旁侧设置的楔形挡条限制在收缩状态,因此不会对蜂窝铝板造成干涉;而随着输送链的进给,楔形挡条逐渐与挡销223上的拉块225脱离,此时挡销223伸出,将蜂窝铝板限制在四个角槽222内;随着输送链的继续进给,铝板夹具22开始向下转向,而当其向下转向超过90

°

时,铝板夹具22的重心偏离至铰支座231外侧,从而使铝板夹具22相对于铰支座231摆动90

°

,如图7所示,摆动至该状态后,锁止单元将铝板夹具22锁定,防止铝板夹具22在涂料的液体阻力作用下发生摆动,确保蜂窝铝板的孔眼始终与输送方向平行;当铝板夹具22运动至下层输送链的末端时,该末端设置的推块将锁止销233从锁止孔236内抽离,随后铝板夹具22开始上行,上行过程中铝板夹具22在自身重力作用下又重新与输送链贴合,铝板夹具22回到上层输送链以后首先经过吹扫机构,吹扫机构将孔眼内多余的涂料吹出,最后铝板夹具22到达出料机构,此时拉块225已经与楔形档条挡接,因此挡销223已经处于收缩状态,

第一顶升机构61抬起,将铝板夹具22内的蜂窝铝板顶升至与出料输送带62平齐的位置,推料机构63将蜂窝铝板推送到出料输送带62上,至此,涂料b的涂覆工序完成。

[0169]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本发明中未具体描述和解释说明的结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。