1.本发明涉及一种具有端子电极的电子部件。

背景技术:

2.如专利文献1所示,已知一种在素体的外表面形成有端子电极(有时也称为外部电极)的电子部件。在该电子部件中,端子电极与在素体中具备的内部电极或引线等的引出电极连接。

3.这样的端子电极能够通过例如如专利文献1所示那样,在素体的外表面涂布包含金属粉和玻璃成分的烧成型膏体,并在700℃左右或者其以上的温度下对涂布了该膏体的部位进行烧成处理而形成。其中,在如上所述在高温下进行烧成处理而形成端子电极的情况下,有时由于热应力的影响而在素体中产生裂纹等的缺陷。

4.另外,在专利文献2中,公开了一种使用包含金属粉末和热固化性树脂的热固化性膏体来形成端子电极的方法。在该情况下,在端子电极的形成时,在树脂的固化温度下实施加热处理即可,不需要高温下的烧成处理。然而,在专利文献2的端子电极中,存在不能充分确保相对于引出电极的接合强度,接合部的接触电阻变高之类的技术问题。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2013

‑

045926号公报

8.专利文献2:日本特开平6

‑

267784号公报

技术实现要素:

9.发明所要解决的问题

10.本发明鉴于这样的实际情况而提出是,其目的为提出一种端子电极的接合可靠性高且端子电极为低电阻的电子部件。

11.用于解决问题的技术方案

12.为了实现上述的目的,本发明的电子部件具有:

13.引出电极部,其具备于元件主体的外表面;

14.树脂电极层,其形成于所述元件主体的外表面的一部分,与所述引出电极部连接,

15.所述引出电极部包含铜作为主成分,

16.所述树脂电极层包含含银的导体粉末和树脂,

17.在所述引出电极部和所述树脂电极层的界面,形成有包含氧化铜及银的扩散层。

18.通过具有上述的结构,本发明的电子部件能够充分地确保引出电极部和端子电极(树脂电极层)的接合可靠性。另外,也能够实现端子电极的低电阻化。

19.能够将所述扩散层的厚度设为至少30nm以上。另外,能够将所述扩散层识别为从所述引出电极部的最外表面朝向所述树脂电极层侧,产生银的浓度梯度的区域。

20.优选的是,所述树脂电极层的所述导体粉末由粒径为微米级的第一粒子、和粒径

为纳米级的第二粒子构成。由于树脂电极层具有上述的结构,从而端子电极的接合可靠性进一步提高,能够进一步降低端子电极的电阻值。

21.优选的是,所述第一粒子为扁平状,在所述第一粒子之间,所述第二粒子凝集。

22.通过具有上述的结构,第二粒子将第一粒子的粒子之间电连接,能够进一步降低端子电极的电阻值。

23.所述扩散层能够沿着所述引出电极部和所述树脂电极层的界面断续地存在。

24.另外,也可以在所述引出电极部的表面侧,形成有主要包含氧化铜的氧化覆膜。在该情况下,所述扩散层位于所述氧化覆膜和所述树脂电极层之间。在本发明的电子部件中,即使在引出电极部的表面侧存在氧化覆膜,在引出电极部和树脂电极之间也形成有扩散层。因此,能够充分地确保端子电极的接合强度,还能够降低端子电极的电阻值。

附图说明

25.图1是表示本发明的一个实施方式的电子部件的立体图。

26.图2是从安装面侧观察图1所示的电子部件时的立体图。

27.图3a是沿着图1所示的iiia

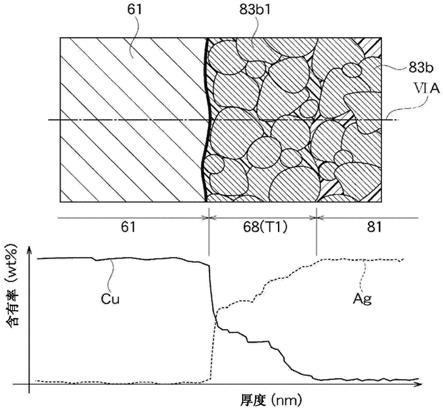

‑

iiia线的截面图。

28.图3b是表示图1及图3a所示的电子部件的变形例的截面图。

29.图4a是表示引出电极部和端子电极的接合部分的截面图。

30.图4b是放大图4a所示的区域ivb的截面图。

31.图4c是放大图4b所示的区域ivc的截面图。

32.图4d是表示图4c的变形例的截面图。

33.图5a是表示现有的电子部件中的引出电极部和端子电极的接合部分的截面图。

34.图5b是放大图5a所示的区域vb的截面图。

35.图6a是对图4c所示的引出电极部和端子电极的界面进行线分析的结果。

36.图6b是对图4d所示的引出电极部和端子电极的界面进行线分析的结果。

37.图7是对图5b所示的引出电极部和端子电极的边界面进行线分析的结果。

38.图8a是如图4c所示的截面中的ag的映射图像。

39.图8b是如图4c所示的截面中的cu的映射图像。

40.图8c是如图4c所示的截面中的o的映射图像。

具体实施方式

41.以下,基于附图所示的实施方式对本发明详细地进行说明。

42.如图1所示,作为本发明的第一实施方式的电子部件的电感器2具有由大致长方体形状(大致六面体)构成的元件主体4。

43.元件主体4具有上表面4a、位于与上表面4a为z轴方向的相反侧的底面4b、以及四个侧面4c~4f。元件主体4的尺寸没有特别限制。例如,能够将元件主体4的x轴方向的尺寸设为1.2~6.5mm,将y轴方向的尺寸设为0.6~6.5mm,将高度(z轴)方向的尺寸设为0.5~5.0mm。

44.如图1及图2所示,在元件主体4的底面4b形成有一对端子电极8。一对端子电极8在x轴方向上分离地形成,且相互绝缘。在本实施方式的电感器2中,能够对该端子电极8经由

未图示的配线等连接外部电路。另外,电感器2能够使用焊料或导电性粘接剂等接合构件,安装到电路基板等的各种基板之上。在安装于基板的情况下,元件主体4的底面4b成为安装面,端子电极8和基板通过接合构件接合。

45.另外,元件主体4在其内部具有线圈部6α。该线圈部6α通过将作为导体的绕线6卷绕成线圈状而构成。在本实施方式的图1中,线圈部6α是以一般的正常方式卷绕的空芯线圈,但绕线6的卷绕方式不限于此。例如,也可以是将绕线6进行α卷绕的空芯线圈、或进行边向卷绕的空芯线圈。或者,绕线6也可以直接卷绕于后述的卷芯部41b(参照图3a)。

46.构成线圈部6α的绕线6由主要包含铜的导体部和覆盖该导体部的外周的绝缘层构成。更具体而言,导体部由无氧铜或韧铜等的纯铜、磷青铜、黄铜、丹铜、铍铜、或银

‑

铜合金等的包含铜的合金、或者铜包覆钢丝构成。另一方面,绝缘层具有电气绝缘性即可,没有特别限制。例如,例示出环氧树脂、丙烯酸树脂、聚氨酯、聚酰亚胺、聚酰胺酰亚胺、聚酯、尼龙、聚酯等、或者将上述中的至少两种树脂混合的合成树脂。另外,在本实施方式中,如图1及图3a所示,绕线6为圆线,导体部的截面形状为圆形。

47.如图1及图3a所示,本实施方式中的元件主体4具有第一芯部41和第二芯部42。该第一芯部41及第二芯部42均能够由包含磁性材料和树脂的压粉体构成。

48.各芯部41、42中所含的磁性材料例如能够由铁素体粉末或金属磁性粉末构成。作为铁素体粉末,例如,可例示出ni

‑

zn系铁素体、mn

‑

zn系铁素体等。另外,作为金属磁性粉末,没有特别限制,但例如,可例示出fe

‑

ni合金、fe

‑

si合金、fe

‑

co合金、fe

‑

si

‑

cr合金、fe

‑

si

‑

al合金、含fe的非晶态合金、含fe的纳米晶合金等其它的软磁性合金。此外,也可以在上述的铁素体粉末或金属磁性粉末中适当地添加副成分。

49.另外,也可以是,第一芯部41及第二芯部42由例如相同种类的磁性材料构成,使第一芯部41的相对磁导率μ1和第二芯部42的相对磁导率μ2相等。另外,也可以由材质分别不同的磁性材料构成第一芯部41和第二芯部42。

50.另外,对于构成第一芯部41或第二芯部42的磁性材料(即铁素体粉末或金属磁性粉末),能够将其中值粒径(d50)设为5μm~50μm。而且,上述的磁性材料也可以将d50不同的多个粒子群混合而构成。例如,也可以将d50为8μm~15μm的大径粉、d50为1μm~5μm的中径粉、以及d50为0.3μm~0.9μm的小径粉混合。

51.在如上所述将多个粒子群混合的情况下,大径粉、中径粉以及小径粉的比例没有特别限制。另外,大径粉、中径粉以及小径粉能够全部由相同种类的材质构成,也能够由不同的材质构成。这样,通过由多个粒子群构成第一芯部41或第二芯部42中所含的磁性材料,能够提高元件主体4中所含的磁性材料的填充率。其结果,电感器2的磁导率涡流损失、或直流重叠特性等的诸特性提高。

52.此外,磁性材料的粒径能够通过由扫描型电子显微镜(sem)或扫描透射型电子显微镜(stem)等观察元件主体4的截面,并由软件对获得的截面照片进行图像解析来测定。此时,磁性材料的粒径优选通过等效圆直径换算来测量。

53.另外,在由金属磁性粉末构成第一芯部41或第二芯部的情况下,构成该粉末的粒子优选该粒子间相互绝缘。作为绝缘的方法,例如,可举出在粒子表面形成绝缘覆膜的方法。作为绝缘覆膜,可举出由树脂或无机材料形成的覆膜、以及通过热处理将粒子表面氧化而形成的氧化覆膜。在由树脂或无机材料形成绝缘覆膜的情况下,作为树脂,可举出硅树

脂、环氧树脂等。作为无机材料,可举出磷酸镁、磷酸钙、磷酸锌、磷酸锰等磷酸盐、硅酸钠等硅酸盐(水玻璃)、苏打石灰玻璃、硼硅酸玻璃、铅玻璃、铝硅酸玻璃、硼酸盐玻璃、硫酸塩玻璃等。通过形成绝缘覆膜,能够提高粒子间的绝缘性,能够提高电感器2的耐电压。

54.另外,作为第一芯部41及第二芯部42中所含的树脂,没有特别限制,但能够使用例如环氧树脂、酚醛树脂、三聚氰胺树脂、脲醛树脂、呋喃树脂、醇酸树脂、聚酯树脂、邻苯二甲酸二烯丙酯树脂树脂等热固化性树脂、或者丙烯酸树脂、聚苯硫醚(pps)、聚丙烯(pp)、液晶聚合物(lcp)等热塑性树脂等。

55.如图1所示,第一芯部41具有凸缘部41a、卷芯部41b以及缺口部41c。凸缘部41a朝向元件主体4的各侧面4c~4f突出,在各侧面4c~4f对应地形成有四个。在该凸缘部41a的上表面搭载有线圈部6α,凸缘部41a支撑线圈部6α。在此,将沿着x轴方向突出的两个凸缘部41a分别设为第一凸缘部41ax,将沿着y轴方向突出的两个凸缘部41a分别设为第二凸缘部41ay。第一凸缘部41ax的厚度比第二凸缘部41ay的厚度薄,在第一凸缘部41ax的下方存在容纳引线部6a的一部分的空间。

56.卷芯部41b位于比凸缘部41a更靠z轴方向的上方,与凸缘部41a一体地形成。另外,卷芯部41b由朝向z轴的上方突出的大致椭圆柱构成,插入到线圈部6α的内侧。卷芯部41b的形状不限于图1及图3a所示的方式,只要是与线圈部6α的卷绕形状匹配的形状即可。例如,能够设为圆柱状、棱柱状。

57.缺口部41c位于各凸缘部41a之间,在x

‑

y平面的四角形成有四个。即,缺口部41c形成于元件主体4的各侧面4c~4f相互交叉的部位的附近。该缺口部41c作为用于使从线圈部6α引出的引线部6a通过的通路而利用。另外,缺口部41c也作为在制造过程中,构成第二芯部42的成型材料从第一芯部41的表面侧向背面侧流动时的通路而发挥作用。在图1中,将缺口部41c切成大致正方形状,但只要是该其状使引线部6a及上述的成型材料通过的形状即可,则没有特别限制。例如,缺口部41c也可以是贯通凸缘部41a的表背面的贯通孔。

58.如图3a所示,第二芯部42覆盖第一芯部41。更具体而言,第二芯部在凸缘部41a的上方覆盖线圈部6α和卷芯部41b,并且填充于存在于缺口部41c及第一凸缘部41ax的下方的空间。此外,如图2所示,第二凸缘部41ay的下表面构成元件主体4的底面4b的一部分,在该第二凸缘部41ay的下方,未填充有第二芯部42。

59.如图1所示,一对引线部6a分别在第一凸缘部41ax的上方,从线圈部6α沿着y轴引出。另外,一对引线部6a分别在元件主体4的侧面4c的附近折回,在第一凸缘部41ax的下方,从侧面4c侧朝向侧面4d侧延伸。

60.在此,从元件主体4的底面4b至第一凸缘部41ax的z轴方向的高度h比引线部6a的外径小。因此,在第一凸缘部41ax的下方,引线部6a的大部分容纳于元件主体4(特别是第二芯部42)的内部,但引线部6a的外周缘的一部分在元件主体4的底面4b露出。引线部6a均由绕线6构成,但在底面4b露出的部位,去除存在于绕线6的外周侧的绝缘层,露出绕线6的导体部。在本实施方式中,如图2所示,在底面4b,将绕线6的导体部露出的部位特别称为引出电极部61。

61.在本实施方式中,如图2所示,以分别覆盖一对引出电极部61的方式形成有一对端子电极8,引出电极部61和端子电极8电连接。

62.端子电极8至少具有树脂电极层81。另外,端子电极8也可以是具有树脂电极层81

和其它的电极层的层叠结构。在将端子电极8设为层叠结构的情况下,树脂电极层81位于与引出电极部61接触的部分,其它的电极层层叠于树脂电极层81的外侧,即,引出电极部61的相反侧。其它的电极层可以是单层,也可以是多层,其材质没有特别限制。例如,其它的电极层能够由sn、au、ni、pt、ag、pd等金属、或包含这些金属元素中的至少一种的合金构成,能够通过镀敷或喷溅来形成。另外,优选将端子电极8a、8b的整体的平均厚度设为10μm~60μm,优选将树脂电极层81的平均厚度设为10μm~20μm。

63.图4a~图4c是放大了引出电极部61和端子电极8的树脂电极层81的接合边界的截面图。如图4a所示,在树脂电极层81中包含有树脂成分82和导体粉末83。树脂电极层81中的树脂成分82由环氧树脂或酚醛树脂等热固化性树脂构成。在导体粉末83中主要包含ag,此外,也可以包含cu、ni、sn、au、pd等。

64.另外,在本实施方式中,树脂电极层81的导体粉末83由粒度分布不同的两个粒子群、第一粒子83a以及第二粒子83b构成。第一粒子83a是粒径为微米级的粒子群。在本实施方式中,“微米级的粒子”是指平均粒径为0.05μm以上且几十μm以下的粒子。就本实施方式的第一粒子83a而言,在图4a所示的截面中,平均粒径优选为1μm~10μm,更优选为3μm~5μm。

65.另外,能够将第一粒子83a的形状设为接近球的形状、长球状、不规则的块状、针状、扁平状,特别优选为针状或者扁平状。在本实施方式中,扁平状的粒子是指,在如图4a所示的截面中,长宽比(长边方向的长度相对于短边方向的长度的比)为2~30的粒子。此外,第一粒子83a的平均粒径能够通过由sem或stem观察如图4a~图4c所示的截面,并对获得的截面照片进行图像解析来测定。在进行该测定时,第一粒子83a的平均粒径通过最大长度换算来计算。

66.另一方面,第二粒子83b是平均粒径比第一粒子83a小的纳米级的粒子群。如图4b及图4c所示,该第二粒子83b在第一粒子83a的外周附近或在第一粒子83a的粒子间隙中,凝集而存在。当通过stem观察如图4c所示的放大的截面时,将第二粒子83b识别为粒径为至少100nm以下的微小粒子的集合体。此外,第二粒子83b在作为树脂电极层81的原材料的膏体的制造过程中,作为形状为大致球状且平均粒径(等效圆直径换算)为5nm~30nm的纳米粒子被添加。

67.另外,上述的第一粒子83a及第二粒子83b均以ag作为主成分。在导体粉末83中也包含ag以外的金属元素的情况下,该金属元素的存在方式没有特别限制。例如,ag以外的金属元素可以作为第一粒子83a及第二粒子83b以外的粒子而存在,也可以固溶于第一粒子83a。

68.另外,在如图4a所示的树脂电极层81的截面中,如果将包含树脂成分82及导体粉末83的观测视野的面积设为100%,则导体粉末83占据的面积优选为60%以上。另外,在树脂电极层81的截面中,如果将第一粒子83a占据的面积设为a1,将第二粒子83b占据的面积设为a2,则a1相对于a2的比(a1/a2)优选为1.5~6.0。

69.此外,在上述中各要素占据的面积能够通过由sem或者stem观察如图4a所示的树脂电极层81的截面,并对获得的截面图像进行图像解析来测定。在使用sem的情况下,优选以反射电子图像进行观测,在使用stem的情况下,优选以haadf图像进行观测。在上述的观察图像中,对比度暗的部分是树脂成分82,对比度亮的部分是导体粉末83。另外,将第二粒

子83b如上所述那样地观测为微小粒子的集合体,将第二粒子83b占据的面积a2设为其集合体的面积。在上述的观测中,优选将每个视野的观察视野设为0.04μm2~0.36μm2,优选将各要素占据的面积计算为至少观测了10个视野以上观测的平均值。

70.如图4a所示,在引出电极部61和树脂电极层81的界面,相对于引出电极部61的最外表面,存在树脂成分82相接的区域r1、导体粉末83的第一粒子83a相接的区域r2、以及导体粉末83的第二粒子83b相接的区域r3。在如图4a所示的截面中,如果将引出电极部61和树脂电极层81的边界线的长度设为100%,则第二粒子83b相接的区域r3的比例优选为20%~100%左右。

71.在本实施方式中,在引出电极部61和树脂电极层81的界面,形成有扩散层68,但如图4c所示,该扩散层68相对于引出电极部61的最外表面存在于第二粒子83b相接的区域r3。因此,扩散层68沿着引出电极部61和树脂电极层81的界面断续地存在。而且,在引出电极部61和树脂电极层81的界面上,扩散层68的表面方向上的存在比率相当于第二粒子83b相接的区域r3的比例,树脂电极层81中所含的第二粒子83b的含有比例越增加,则扩散层68的表面方向上的存在比率越高。

72.该扩散层68至少含有氧化铜及ag,此外,也可以包含空隙或树脂成分82。另外,扩散层68的厚度t1至少为30nm以上,优选为30nm~500nm,更优选为50nm~250nm。

73.此外,如图4d所示,在引出电极部61的表面侧也可以存在形成有以氧化铜为主成分的氧化覆膜61a的区域。该氧化覆膜61a可在电感器2的制造过程中,使引出电极部61在底面4b露出时形成。或者,可在底面4b涂布了树脂电极用膏体后通过进行规定的加热处理而形成。此外,氧化覆膜61a可以遍及引出电极部61的表面的整个区域而形成,也可以仅形成于引出电极部61的表面的一部分。

74.在本实施方式中,通过在后述的规定的条件下实施引出电极部61的露出或树脂电极层81的形成,从而即使形成有氧化覆膜61a,也可在引出电极部61和树脂电极层81的界面形成有扩散层68。在该情况下,扩散层68位于引出电极部61的氧化覆膜61a和树脂电极层81之间。另外,能够将氧化覆膜61a的厚度t2设为5nm~100nm左右,优选在5nm~30nm的范围内。

75.此外,图5a及图5b是如以往那样仅由粒径为微米级的粒子833形成树脂电极层811时的截面图。在图5a及图5b所示的现有技术的情况下,在引出电极部61和树脂电极层811的界面,通过粒子833对引出电极部61物理接触,从而确保引出电极部61和端子电极8的电接触。即,在仅由微米级的粒子833构成树脂电极层811中所含的导体粉末的情况下,未形成有扩散层68。

76.在本实施方式中,在引出电极部61和端子电极8的界面,通过形成有扩散层68,从而能够提高树脂电极层81相对于引出电极部61的紧贴强度。其结果,能够提高端子电极8相对于元件主体4的接合可靠性,并且,能够降低端子电极8的电阻值。

77.如上所述,扩散层68包含氧化铜及ag,但扩散层68是否存在能够通过使用stem

‑

epma(电子束微量分析仪)的线分析或映射分析等来识别。

78.例如,在由stem

‑

epma进行的线分析中,向与引出电极部61和树脂电极层81的界面大致垂直的方向引出测定线,在该测定线上以恒定的间隔进行定量分析。此外,在进行上述的分析时,stem观察用的试样能够通过使用聚焦离子束(focused ion beam:fib)的微量采

样法来制作。另外,在线分析中,优选将各测定点的尺寸(点尺寸)设定为直径1.5nm以下,优选将测定点的间隔设定为1.0nm以下。

79.图6a是表示沿着测定线via进行由epma进行的线分析的结果的示意图。如图6a所示,从引出电极部61的最外表面朝向树脂电极层81,在厚度t1的范围中,产生ag的浓度梯度。在此,引出电极部61的最外表面能够从stem的观察图像来特定,但也能够根据cu的含有率来特定。具体而言,将cu的含有率开始减退的位置设为引出电极部61的最外表面。而且,在本实施方式中,将从引出电极部61的最外表面朝向树脂电极层81侧产生ag的浓度梯度的区域特定为扩散层68。更具体而言,将从引出电极部61的最外表面朝向树脂电极层81侧,在ag的含有率变动的同时具有增加的趋势的区域设为扩散层68。

80.另外,如果将引出电极部61的最外表面侧设为测定线via上的扩散层68的起点,则将扩散层68的终点设为ag的含有率稳定的位置。

81.进一步地,在引出电极部61的表面侧存在氧化覆膜61a的情况下,获得如图6b所示的线分析结果。在图6b的图表中,在引出电极部61的表面侧,存在cu的含有率减少且检测出氧的区域。在本实施方式中,在引出电极部61的表面侧,将氧的含有率为3wt%以上的区域判断为氧化覆膜61a。另外,在存在氧化覆膜61a的情况下,将“引出电极部61的最外表面”设为cu的含有率减退,并且氧的含有率开始减退的位置。

82.此外,在由epma进行的线分析中,存在于测定点的深度方向的元素或存在于测定点的外周缘附近的元素对成分分析结果产生影响。因此,即使在如图5b那样不存在扩散层68的情况下,在引出电极部61和树脂电极层811的界面,也可存在微少但可见产生了ag的浓度梯度的区域。实际上,图7是不存在扩散层68时的线分析结果。在本实施方式中,如图7所示,在可见存在ag的浓度梯度的区域b的厚度低于30nm的情况下,判断为不存在扩散层68。

83.另外,在仅通过ag的浓度梯度难以进行扩散层68的特定的情况下,还结合cu的浓度梯度来特定扩散层68。如图6a所示,从引出电极部61的最外表面朝向树脂电极层81,在厚度t1的范围中,也产生cu的浓度梯度。即,cu的含有率存在从引出电极部61的最外表面朝向树脂电极层81侧在变动的同时具有减少的趋势。将扩散层68设为从引出电极部61的最外表面朝向树脂电极层81侧重复产生ag的浓度梯度和cu的浓度梯度的区域。即使在以这样的方法特定扩散层68的情况下,其厚度t1为至少30nm以上,在低于30nm的情况下,判定为不存在扩散层68。

84.进一步地,扩散层68除了上述的方法以外,也可以基于以下所示的定义来特定。即,扩散层68是在比引出电极部61的最外表面更靠树脂电极层81侧,ag的含有率和cu的含有率均为5wt%以上的区域。或者,扩散层68是ag的含有率在5wt%~100wt%的范围内变动且cu的含有率在5wt%~100wt%的范围内变动的区域。

85.另一方面,在通过使用stem

‑

epma的映射分析来测定扩散层68的情况下,获得如图8a~图8c所示的映射图像。图8a是ag的映射图像,图8b是cu的映射图像,图8c是o的映射图像。另外,在图8a~图8c中,图中的中央是扩散层68,图中的右侧是引出电极部61,图中的左侧是树脂电极层81。

86.比较各元素(ag、cu、o)的映射图像可知,在扩散层68中,存在cu和o重复的区域。另外可知,cu及o存在于ag的检测量少的部位,cu和o重复的区域存在于ag粒子的晶界。即,扩散层68中所含的cu成分不作为纯铜或ag

‑

cu合金存在,而作为氧化铜存在。而且,扩散层68

的氧化铜存在于ag粒子的晶界。

87.如上所示,在对引出电极部61和树脂电极层81的界面进行映射分析的情况下,能够将扩散层68识别为ag粒子和氧化铜混在一起的部位。

88.接下来,对本实施方式的电感器2的制造方法进行说明。

89.首先,通过加热加压成型等的挤压法、或射出成型法来制作第一芯部41。在第一芯部41的制作中,将磁性材料的原料粉、粘合剂、溶剂等混炼,制成颗粒,将该颗粒作为成型用的原料来使用。在由多个粒子群构成磁性材料的情况下,准备粒度分布不同的磁性粉末,以规定的比率混合即可。

90.接下来,在所得到的第一芯部41搭载线圈部6α。线圈部6α是预先将绕线6卷绕成规定的形状的空芯线圈,将该空芯线圈插入到第一芯部41的卷芯部41b。或者,也可以在第一芯部41的卷芯部41b直接卷绕绕线6,形成线圈部6α。在将第一芯部41和线圈部6α组合后,如图1所示,从线圈部6α引出一对引线部6a,并配置于第一凸缘部41ax的下方。

91.接下来,通过嵌件射出成型来制作第二芯部42。在第二芯部42的制作中,首先,将搭载了线圈部6α的第一芯部41设置于成型用模具的内部。优选在该成型用模具的内表面,预先铺满脱模用膜。作为脱模用膜,能够使用pet膜等具有可挠性的薄片状构件。通过使用脱模用膜,在将第一芯部41设置于成型用模具时,位于第一凸缘部41ax的下方的引线部6与脱模用膜紧贴。其结果,引线部6a的外周缘的一部分由脱模用膜覆盖,在第二芯部42的制作后,引线部6a的外周缘的一部分从元件主体4的底面4b露出。

92.作为构成第二芯部42的原料,可使用在成型时具有流动性的材料。具体而言,使用将磁性材料的原料粉与热塑性树脂或热固化性树脂等的粘合剂混炼而成的复合材料。也可以在该复合材料中适当地添加溶剂、分散剂等。在嵌件射出成型中,将上述的复合材料以浆料化的状态导入成型用模具内。此时,导入的浆料通过第一芯部41的缺口部41c,也填充到第一凸缘部41ax的下方。另外,在射出成型时,根据使用的粘合剂的材质,适当地进行加热。据此,获得第一芯部41、第二芯部42以及线圈部6α一体化的元件主体4。

93.接下来,在元件主体4的底面4b的一部分,即在图2中形成一对端子电极8的部位,照射激光以形成电极预定部。通过该激光照射,去除在底面4b露出的引线部6a的绝缘层,形成有引出电极部61。另外,通过激光照射,在底面4b的最外表面,去除芯部41、42中所含的树脂。即,在电极预定部中,芯部41、42中所含的磁性材料露出,并且引出电极部61露出。由此,端子电极8容易与元件主体4的底面4b紧贴。

94.在上述中使用的激光优选为波长为400nm以下的短波长的uv激光。在激光加工中,一般使用绿激光(波长532nm),但在绿激光和uv激光中,去除对象物(引线部6a的绝缘层或芯部的树脂等)的原理不同。在绿激光的情况下,由于激光的照射而对象物的表面温度急剧上升,对象物熔解或者蒸发(热分解),由此,去除对象物。因此,如果使用绿激光,则容易在露出的引出电极部61的表面形成超过100nm的厚度的氧化覆膜,抑制扩散层68的生成。另一方面,在uv激光的情况下,uv激光通过分解构成对象物的有机化合物的分子结合,从而去除对象物。即使在使用uv激光的情况下,产生些许的温度上升,也发生热分解,但与使用绿激光的情况相比,形成氧化覆膜要难得多。因此,通过使用uv激光,容易形成有扩散层68。

95.此外,作为电极预定部的形成方法,也可想到机械研磨、爆破处理、化学腐蚀处理等,但以这些方法也容易形成超过100nm的厚度的覆膜(氧化覆膜或腐蚀层)。因此,电极预

定部优选如上所述通过uv激光的照射来形成。

96.接下来,通过印刷法等方法将树脂电极用膏体涂布于电极预定部。在此时使用的树脂电极用膏体中,包含成为树脂成分82的粘合剂、和成为导体粉末83的金属原料粉末。更具体而言,金属原料粉末由粒径为微米级的微粒子和粒径为纳米级的纳米粒子构成。微粒子是在膏体的固化处理后成为第一粒子83a的粒子,平均粒径优选为1μm~10μm,更优选为3μm~5μm。另一方面,纳米粒子是在膏体的固化处理后成为第二粒子83b的粒子,平均粒径优选为5nm~30nm,更优选为5nm~15nm。

97.此外,在树脂电极用膏体的印刷中,以使加热处理后的树脂电极层81的平均厚度为10μm~20μm的方式,控制涂布量等的条件。通过将树脂电极层81的厚度调整为上述的范围,容易形成有扩散层68。

98.在电极预定部涂布了树脂电极用膏体后,在规定的条件下对元件主体4进行加热处理,使膏体中的粘合剂(树脂成分82)固化。加热处理的条件优选的是,将处理温度(保持温度)设为170℃~230℃,将保持时间设为60min~90min。通过在这样的条件下进行加热处理,从而在元件主体4的电极预定部形成有树脂电极层81。

99.在此,对扩散层68的形成方法进行说明。在本实施方式中,可以想到扩散层68通过如下步骤形成:1)在通过uv激光的照射形成电极预定部后,2)以规定的厚度(加热处理后的树脂电极层81的厚度成为10~20μm的厚度)在该电极预定部涂布包含纳米粒子的树脂电极用膏体,3)在规定的条件下进行加热处理。另外,扩散层68的厚度t1能够通过加热处理时的条件进行控制。例如,在进行加热处理时,具有越增多投入的热能(升高保持温度或延长保持时间),则扩散层68的厚度t1越厚的趋势。此外,上述的扩散层68的形成条件仅作为示例,有时也能够在上述以外的条件下形成扩散层68。

100.在形成树脂电极层81后,也可以在树脂电极层81的外表面适当地形成镀膜或溅射膜。例如,通过在树脂电极层81的外表面形成ni、cu、sn等镀膜,从而对于焊料的润湿性提高。

101.通过如上的制造方法,获得在元件主体4上形成有一对端子电极8的电感器2。

102.(第一实施方式的总结)

103.在本实施方式的电感器2中,端子电极8具有树脂电极层81。该树脂电极层81通过对树脂成分82进行固化处理而形成,在制造过程中,不需要高温下的烧成处理。而且,在本实施方式的电感器2中,在引出电极部61和树脂电极层81的界面,形成有包含ag和氧化铜的扩散层68。通过形成该扩散层68,能够提高树脂电极层81相对于引出电极部61的紧贴强度。其结果,端子电极8的接合可靠性提高,而且能够降低端子电极8的电阻值。

104.另外,在本实施方式中,树脂电极层81的导体粉末83由以纳米粒子为原料的第二粒子83b和形状为扁平状且粒径为微米级的第一粒子83a构成。通过设为这样的结构,树脂电极层81相对于引出电极部61的紧贴强度进一步提高,端子电极8的接合可靠性进一步提高。另外,通过具有上述的结构,第二粒子83b在第一粒子83a的粒子间隙中凝集,发挥将第一粒子83a之间电连接的作用。其结果,能够进一步降低端子电极8的电阻值。

105.另外,在本实施方式中,也可以在引出电极部61的至少一部分的表面形成有氧化覆膜61a。即使存在氧化覆膜61a,通过在上述的条件下形成树脂电极层81,也可形成有扩散层68。因此,即使在存在氧化覆膜61a的情况下,端子电极8的接合可靠性提高,并且能够降

低端子电极8的电阻值。

106.以上,对本发明的实施方式进行了说明,但本发明不限于上述的实施方式,能够在本发明的范围内进行各种改变。例如,在图1~图3a中,线圈部6α由圆线的绕线6构成,但绕线6的种类不限于此,也可以是如图3b所示的导体部的截面形状为大致长方形的扁线。或者也可以是四边形或将细线绞合而成的绞合线。而且,线圈部6α也可以将导电性的板材层叠而构成。

107.另外,在上述的实施方式中,端子电极8形成于元件主体4的底面4b,但端子电极8的形成部位不限于此,可以形成于上表面4a或侧面4c~4f,也可以横跨多个面而形成。

108.另外,树脂电极层81的导体粉末83也可以仅由以纳米粒子为原料的第二粒子83b构成。或者,也可以取代第二粒子83b,使用比表面积相较于微粒子(第一粒子83a)更大的粒子。

109.另外,能够将构成元件主体4的第一芯部41设为铁素体粉末或金属磁性粉末的烧结体。另外,也可以将元件主体4自身设为ft型、et型、ei型、uu型、ee型、eer型、ui型、鼓型、瓶型、杯型的压粉体芯或者烧结体芯,并在该芯上卷绕线圈以构成电感器元件。在该情况下,引线部不需要埋设于元件主体的内部,也可以沿着芯的外周引出,并与端子电极8的外表面连接。

110.另外,本发明的电子部件不限于电感器,也可以是电容器、变压器、扼流线圈、共模滤波器等的电子部件。例如,在电子部件是层叠陶瓷电容器的情况下,在层叠体中所含的内部电极层中,在层叠体的端面露出的部分为引出电极部61。另外,在层叠陶瓷电容器中,端子电极8与内部电极层的露出部分相匹配地形成于层叠体的端面。

111.实施例

112.以下,基于详细的实施例进一步对本发明进行说明,但本发明不限于这些实施例。

113.实施例

114.在实施例中,制作图1所示的电感器试样。具体而言,通过实施方式中叙述的方法制作具有电极预定部的元件主体,在该电极预定部形成厚度为10~20μm的树脂电极层。在形成树脂电极层时,使用包含扁平状的第一粒子(ag微粒子)和第二粒子(ag纳米粒子)的树脂电极用膏体,以实施方式中叙述的条件实施加热处理。而且,对于获得的电感器试样,通过stem

‑

epma对引出电极部和端子电极的界面进行分析(线分析)。其结果,在实施例中,与图6a的图表相同地,在引出电极部和树脂电极层的界面(特别是第二粒子的凝集体相接的部分),能够确认形成有扩散层,其厚度t1为120nm。

115.比较例

116.在比较例中,使用仅包含ag微粒子的树脂电极用膏体作为导体粉末,制作电感器试样。而且,对于比较例,也通过stem

‑

epma对引出电极部和端子电极的界面进行线分析。其结果,在比较例中,获得与图7相同的分析结果,能够确认未形成扩散层。

117.评价

118.测定上述获得的电感器试样的直流电阻和端子电极的接触电阻。对于实施例及比较例,分别测定十个直流抵抗及接触电阻,计算其平均值及cv值(变动系数)。其结果,在具有扩散层的实施例中,能够确认接触电阻比比较例减少了4%。另外,在实施例和比较例中,比较直流电阻的cv值,在实施例中,cv值为比较例的1/3左右。根据该结果可知,通过在引出

电极部和端子电极的界面上形成扩散层,能够减小端子电极的电阻值,且也能够减小电阻值的偏差。

119.另外,为了确认端子电极的接合可靠性,实施了高温负荷试验(加速试验)。在高温负荷试验中,在对电感器试样施加了电压的状态下,使其在100℃以上的高温环境下长时间暴露,测定暴露后的直流电阻的上升率。其结果,在实施例中,将试验后的直流电阻的上升率抑制到比较例的1/2以下。根据该结果能够确认,通过形成扩散层,端子电极的接合可靠性提高。

120.符号说明

[0121]2……

电感器

[0122]4……

元件主体

[0123]

4a

……

上表面

[0124]

4b

……

底面

[0125]

4c~4f

……

侧面

[0126]

41

……

第一芯部

[0127]

41a

……

凸缘部

[0128]

41b

……

卷芯部

[0129]

41c

……

缺口部

[0130]

42

……

第二芯部

[0131]

6α

……

线圈部

[0132]6……

绕线

[0133]

6a

……

引线部

[0134]

61

……

引出电极部

[0135]

61a

……

氧化覆膜

[0136]8……

端子电极

[0137]

81

……

树脂电极层

[0138]

82

……

树脂成分

[0139]

83

……

导体粉末

[0140]

83a

……

第一粒子

[0141]

83b

……

第二粒子

[0142]

68

……

扩散层

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。