1.本发明属于车辆技术领域,具体涉及一种三元催化器诊断准确性的控制方 法及系统。

背景技术:

2.本部分提供的仅仅是与本公开相关的背景信息,其并不必然是现有技术。

3.对于天然气发动机而言,三元催化器(twc,three way catalyst)是唯一 的排放控制装置,其催化效率直接决定了发动机的排放水平,对于三元催化器 的诊断可信是保证三元催化器使用寿命最合理的有效措施。

4.当前法规要求三元催化器劣化诊断是法规必抽查项目,因此三元催化器的 劣化诊断必须有效并且精准,这也是确保三元催化器使用寿命能够满足三年或 16万公里法规要求的前提。目前主要是通过氧储存量来判断三元催化器是否劣 化,当发动机前期运行条件满足时,发动机开始断油,当前氧目标值到达阈值 并且前氧实际值也达到阈值条件后,利用流经三元催化器的废气流量开始累计 积分,将空气中的氧含量进行累计求和,当后氧电压值由相对稳定的电压跳变 到一个阈值后,积分停止,此时会计算一个三元催化器的氧储存量。此模型计 算主要用到流经三元催化器的废气流量、前氧传感器目标值及实际值、后氧传 感器实际值,当以上变量稳定时,三元催化器计算的储氧量无异常。但是随着 整个系统的使用周期延长,三元催化器、前氧传感器、后氧传感器等都会有不 同程度的老化,当前氧信号响应延迟时会导致三元催化器的储氧计算时间变短, 使得三元催化器计算储氧量异常减小,因此很容易将三元催化器正常件诊断为 故障件;当后氧响应信号延迟时会导致三元催化器计算储氧量时间变长,使得 三元催化器计算储氧量偏大,将不能满足排放法规需求的三元催化器判定为正 常件。随着时间的老化会导致三元催化器计算的储氧量异常,影响对三元催化 器劣化的判定。

技术实现要素:

5.本发明的目的是至少解决现有技术中没有考虑三元催化器、前氧传感器和 后氧传感器老化对三元催化器的劣化判断的准确性的影响的问题。该目的是通 过以下技术方案实现的:

6.本发明的第一方面提出了一种三元催化器诊断准确性的控制方法,包括:

7.计算前氧传感器的第一延迟时间;

8.根据第一延迟时间计算第一延迟储氧量;

9.计算后氧传感器的第二延迟时间;

10.根据第二延迟时间计算第二延迟储氧量;

11.根据第一延迟储氧量和第二延迟储氧量,修正三元催化器的最终储氧量。

12.根据本发明实施例的三元催化器诊断准确性的控制方法,在车辆运行的过 程中,当前氧传感器和后氧传感器出现不同程度的老化时,第一延迟时间和第 二延迟时间均会

发生改变,导致三元催化器的储氧量不准确。在本技术中,分 别计算前氧传感器的第一延迟时间和后氧传感器的第二延迟时间,并根据第一 延迟时间计算第一延迟储氧量,根据第二延迟时间计算第二延迟储氧量,跟随 第一延迟时间和第二延迟时间实时计算第一延迟储氧量和第二延迟储氧量,并 利用第一延迟储氧量和第二延迟储氧量对三元催化器的最终储氧量进行修正, 考虑到了前氧传感器和后氧传感器的老化带来的最终储氧量的偏差,使最终储 氧量更加贴近于实际值,对最终储氧量的计算过程进行了优化。最终储氧量的 准确性决定了对三元催化器当前的转化效率的判断,进而提高了对三元催化器 是否老化、劣化的诊断的准确性,降低了三元催化器误判率,在满足法规前提 下,使催化器使用周期最合理,达到最大经济效益。

13.在本发明的一些实施例中,计算前氧传感器的第一延迟时间包括:

14.判断是否满足第一使能条件;

15.根据满足第一使能条件,计算前氧传感器检测到的第一空燃比由第一空燃 比预设值变化至第二空燃比预设值的第一时间;

16.根据第一空燃比大于第二空燃比预设值,停止计时;

17.控制以上过程按照第一预设次数循环运行;

18.计算第一预设次数的第一时间的第一平均时间;

19.获取第一预设平均时间;

20.根据第一预设平均时间和第一平均时间,计算第一延迟时间。

21.在本发明的一些实施例中,判断是否满足第一使能条件包括:

22.获取发动机的供油状态;

23.获取第一空燃比和第一空燃比预设值;

24.获取发动机的转速、转速最低限值和转速最高限值;

25.获取空气流量、空气流量最低限值和空气流量最高限值;

26.获取前氧传感器的通电状态和加热温度;

27.根据发动机为断油状态、第一空燃比小于第一空燃比预设值、转速在转速 最低限值和转速最高限值之间、空气流量在空气流量最低限值和空气流量最高 限值之间、前氧传感器处于通电状态且加热温度大于等于720度,判定满足第 一使能条件。

28.在本发明的一些实施例中,计算后氧传感器的第二延迟时间包括:

29.判断是否满足第二使能条件;

30.根据满足第二使能条件,计算后氧传感器电压值由第一电压预设值变化至 第二电压预设值的第二时间;

31.根据后氧传感器电压值大于第二电压预设值,停止计时;

32.控制以上过程按照第二预设次数循环运行;

33.计算第二预设次数的第二时间的第二平均时间;

34.获取第二预设平均时间;

35.根据第二预设平均时间和第二平均时间,计算第二延迟时间。

36.在本发明的一些实施例中,判断是否满足第二使能条件包括:

37.获取发动机的供油状态;

38.获取后氧传感器电压值和第一电压预设值;

39.获取发动机的转速、转速最低限值和转速最高限值;

40.获取空气流量、空气流量最低限值和空气流量最高限值;

41.获取后氧传感器的通电状态和加热温度;

42.获取排气温度;

43.根据发动机为断油状态、后氧传感器电压值大于第一电压预设值、转速在 转速最低限值和转速最高限值之间、空气流量在空气流量最低限值和空气流量 最高限值之间、后氧传感器处于通电状态且加热温度大于等于720度、排气温 度在400度

‑

700度之间,判定满足第二使能条件。

44.在本发明的一些实施例中,根据第一延迟储氧量和第二延迟储氧量,修正 三元催化器的最终储氧量包括:

45.判断是否满足第三使能条件;

46.根据满足第三使能条件,开始计算储氧量;

47.根据后氧传感器电压值小于第一电压预设值,停止计算储氧量;

48.根据第一延迟储氧量和第二延迟储氧量,对储氧量修正以得到最终储氧量;

49.控制以上过程按照第三预设次数循环运行;

50.计算第三预设次数的最终储氧量的平均储氧量。

51.在本发明的一些实施例中,在根据第一延迟储氧量、第二延迟储氧量和储 氧量,计算最终储氧量中,最终储氧量=储氧量 第一延迟储氧量

‑

第二延迟储氧 量。

52.在本发明的一些实施例中,判断是否满足第三使能条件包括:

53.获取发动机的供油状态;

54.获取三元催化器的温度、温度最低限值和温度最高限值;

55.获取发动机的转速、转速最低限值和转速最高限值;

56.获取废气流量、废气流量最低限值和废气流量最高限值;

57.获取前氧传感器、后氧传感器的通电状态和加热温度;

58.获取后氧传感器电压值;

59.根据发动机为断油状态、温度在温度最低限值和温度最高限值之间、转速 在转速最低限值和转速最高限值之间、废气流量在废气流量最低限值和废气流 量最高限值之间、前氧传感器、后氧传感器处于通电状态且加热温度大于等于 720度、后氧传感器电压值大于第一电压预设值,判定满足第三使能条件。

60.在本发明的一些实施例中,第一延迟储氧量、第二延迟储氧量和储氧量通 过公式计算,其中,m为储氧量,t1为开始计算的时刻,t2为停止计算的时刻,λ为空燃比,n为尾气质量流量,p为氧气占空气的质量分 数。

61.本发明的第二方面提出了一种三元催化器诊断准确性的控制系统,用于执 行上述技术方案中的三元催化器诊断准确性的控制方法,包括:

62.计算模块,计算模块用于计算前氧传感器的第一延迟时间、根据第一延迟 时间计算第一延迟储氧量、计算后氧传感器的第二延迟时间、根据第二延迟时 间计算第二延迟储氧量;

63.修正模块,修正模块用于根据第一延迟储氧量和第二延迟储氧量,修正三 元催化

器的最终储氧量。

64.根据本发明实施例的三元催化器诊断准确性的控制系统,通过计算模块分 别计算前氧传感器的第一延迟时间和后氧传感器的第二延迟时间,并根据第一 延迟时间计算第一延迟储氧量,根据第二延迟时间计算第二延迟储氧量,跟随 第一延迟时间和第二延迟时间实时计算第一延迟储氧量和第二延迟储氧量,利 用修正模块实现第一延迟储氧量和第二延迟储氧量对三元催化器的最终储氧量 进行修正,考虑到了前氧传感器和后氧传感器的老化带来的最终储氧量的偏差, 使最终储氧量更加贴近于实际值,对最终储氧量的计算过程进行了优化。最终 储氧量的准确性决定了对三元催化器当前的转化效率的判断,进而提高了对三 元催化器是否老化、劣化的诊断的准确性,降低了三元催化器误判率,在满足 法规前提下,使催化器使用周期最合理,达到最大经济效益。

附图说明

65.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领 域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并 不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的 部件。在附图中:

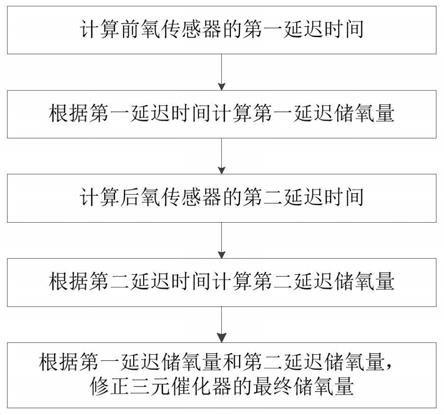

66.图1为本发明实施例的三元催化器诊断准确性的控制方法的流程示意图;

67.图2为图1所示的计算前氧传感器的第一延迟时间的流程示意图;

68.图3为图2所示的判断是否满足第一使能条件的流程示意图;

69.图4为图1所示的计算后氧传感器的第二延迟时间的流程示意图;

70.图5为图4所示的判断是否满足第二使能条件的流程示意图;

71.图6为图1所示的根据第一延迟储氧量和第二延迟储氧量,修正三元催化 器的最终储氧量的流程示意图;

72.图7为图6所示的判断是否满足第三使能条件的流程示意图;

73.图8为本发明实施例的对三元催化器的氧储存量进行修正以得到最终储氧 量的示意图。

具体实施方式

74.下面将参照附图更详细地描述本公开的示例性实施方式。虽然附图中显示 了本公开的示例性实施方式,然而应当理解,可以以各种形式实现本公开而不 应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了能够更透彻 地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

75.应理解的是,文中使用的术语仅出于描述特定示例实施方式的目的,而无 意于进行限制。除非上下文另外明确地指出,否则如文中使用的单数形式“一”、

ꢀ“

一个”以及“所述”也可以表示包括复数形式。术语“包括”、“包含”、“含有”以及

ꢀ“

具有”是包含性的,并且因此指明所陈述的特征、步骤、操作、元件和/或部件 的存在,但并不排除存在或者添加一个或多个其它特征、步骤、操作、元件、 部件、和/或它们的组合。

76.尽管可以在文中使用术语第一、第二、第三等来描述多个元件、部件、区 域、层和/或部段,但是,这些元件、部件、区域、层和/或部段不应被这些术语 所限制。这些术语可以仅用来将一个元件、部件、区域、层或部段与另一区域、 层或部段区分开。除非上下文明确

地指出,否则诸如“第一”、“第二”之类的术 语以及其它数字术语在文中使用时并不暗示顺序或者次序。因此,以下讨论的 第一元件、部件、区域、层或部段在不脱离示例实施方式的教导的情况下可以 被称作第二元件、部件、区域、层或部段。

77.为了便于描述,可以在文中使用空间相对关系术语来描述如图中示出的一 个元件或者特征相对于另一元件或者特征的关系,这些相对关系术语例如为“内 部”、“外部”、“内侧”、“外侧”、“下面”、“下方”、“上面”、“上方”等。这种空 间相对关系术语意于包括除图中描绘的方位之外的在使用或者操作中装置的不 同方位。例如,如果在图中的装置翻转,那么描述为“在其它元件或者特征下面

”ꢀ

或者“在其它元件或者特征下方”的元件将随后定向为“在其它元件或者特征上 面”或者“在其它元件或者特征上方”。因此,示例术语“在

……

下方”可以包括在 上和在下的方位。装置可以另外定向(旋转90度或者在其它方向)并且文中使 用的空间相对关系描述符相应地进行解释。

78.三元催化器,是安装在汽车排气系统中最重要的机外净化装置,它可将汽 车尾气排出的co、hc和nox等有害气体通过氧化和还原作用转变为无害的 二氧化碳、水和氮气。当高温的汽车尾气通过净化装置时,三元催化器中的净 化剂将增强co、hc和nox三种气体的活性,促使其进行一定的氧化

‑

还原化 学反应,其中co在高温下氧化成为无色、无毒的二氧化碳气体;hc化合物在 高温下氧化成水(h20)和二氧化碳;nox还原成氮气和氧气。三种有害气体变成 无害气体,使汽车尾气得以净化。

79.为了能有效地使用三元催化器,必须精确地控制空燃比,使它始终接近理 论空燃比。在三元催化器的前后分别设置有一个氧传感器,称为前氧传感器和 后氧传感器,氧传感器用来检测排气中氧气的浓度并反馈给ecu(electroniccontrol unit),以控制空燃比。当实际空燃比变高,在排气中氧气的浓度增加而 氧传感器把混合气稀的状态通知ecu。当空燃比比理论空燃比低时,在排气中 氧气的浓度降低,而氧传感器的状态通知ecu。ecu根据来自氧传感器的电动 势差别判断空燃比的低或高,并相应地控制喷油持续的时间。

80.前氧传感器的作用是检测汽车排放尾气中的氧含量,通过检测氧含量的多 少确定发动机混合气的浓或稀,产生的信号给发动机控制单元,然后发动机控 制单元根据信号改变燃油喷射时间。最终目的就是能更好的控制排放,使排放 达标的同时还省油。

81.后氧传感器也叫三元催化转换器,用以检测排气中氧的浓度,并向ecu发 出反馈信号,再由ecu控制喷油器喷油量的增减,从而将混合气的空燃比控制 在理论值附近。

82.随着三元催化器、前氧传感器和后氧传感器的使用周期延长,三元催化器、 前氧传感器、后氧传感器等都会有不同程度的老化,当前氧信号响应延迟时会 导致三元催化器的储氧计算时间变短,使得三元催化器计算储氧量异常减小, 因此很容易将三元催化器正常件诊断为故障件;当后氧响应信号延迟时会导致 三元催化器计算储氧量时间变长,使得三元催化器计算储氧量偏大,将不能满 足排放法规需求的三元催化器判定为正常件。随着时间的老化会导致三元催化 器计算的储氧量异常,影响对三元催化器劣化的判定。

83.如图1所示,根据本发明一个实施例的三元催化器诊断准确性的控制方法, 包括:

84.计算前氧传感器的第一延迟时间;

85.根据第一延迟时间计算第一延迟储氧量;

86.计算后氧传感器的第二延迟时间;

87.根据第二延迟时间计算第二延迟储氧量;

88.根据第一延迟储氧量和第二延迟储氧量,修正三元催化器的最终储氧量。

89.根据本发明实施例的三元催化器诊断准确性的控制方法,在车辆运行的过 程中,当前氧传感器和后氧传感器出现不同程度的老化时,第一延迟时间和第 二延迟时间均会发生改变,导致三元催化器的储氧量不准确。在本技术中,分 别计算前氧传感器的第一延迟时间和后氧传感器的第二延迟时间,并根据第一 延迟时间计算第一延迟储氧量,根据第二延迟时间计算第二延迟储氧量,跟随 第一延迟时间和第二延迟时间实时计算第一延迟储氧量和第二延迟储氧量,并 利用第一延迟储氧量和第二延迟储氧量对三元催化器的最终储氧量进行修正, 考虑到了前氧传感器和后氧传感器的老化带来的最终储氧量的偏差,使最终储 氧量更加贴近于实际值,对最终储氧量的计算过程进行了优化。最终储氧量的 准确性决定了对三元催化器当前的转化效率的判断,进而提高了对三元催化器 是否老化、劣化的诊断的准确性,降低了三元催化器误判率,在满足法规前提 下,使催化器使用周期最合理,达到最大经济效益。

90.在本发明的一些实施例中,在计算前氧传感器的第一延迟时间时,需要进 行条件的判断,通过条件判断筛除了无效数据,简化了计算工作量,实现了第 一延迟时间的快速计算。具体地,如图2所示,计算前氧传感器的第一延迟时 间包括判断是否满足第一使能条件;根据满足第一使能条件,计算前氧传感器 检测到的第一空燃比由第一空燃比预设值变化至第二空燃比预设值的第一时 间;根据第一空燃比大于第二空燃比预设值,停止计时;控制以上过程按照第 一预设次数循环运行;计算第一预设次数的第一时间的第一平均时间;获取第 一预设平均时间;根据第一预设平均时间和第一平均时间,计算第一延迟时间。 该步骤是获取前氧传感器由浓到稀的老化延迟时间,前氧传感器检测到的第一 空燃比变化所需的时间。从判断是否满足第一使能条件至停止计时的步骤要按 照第一预设次数n1次循环运行,n为正整数且大于等于1,每运行一次得到一 个第一时间,第一预设次数n1次的第一时间求和并计算平均数得到第一平均时 间t

n1

,第一平均时间t

n1

与标定的第一平均预设时间t

n1预设

之间存在偏差,第 一预设平均时间t

n1预设

和第一平均时间tn1之间的差值即为第一延迟时间tpre, 将第一延迟时间tpre储存,当需要进行第一延迟储氧量时直接调用第一延迟时 间tpre进行计算。

91.其中,第一空燃比预设值、第二空燃比预设值、第一预设次数、第一预设 平均时间的大小可以在车辆出厂前进行设定,在出厂前进行多次实验得到。也 可以出厂后由用户根据车辆的实际情况进行调节,由厂方给出的参考范围。

92.在本发明的一些实施例中,如图3所示,判断是否满足第一使能条件包括 获取发动机的供油状态;获取第一空燃比和第一空燃比预设值;获取发动机的 转速、转速最低限值和转速最高限值;获取空气流量、空气流量最低限值和空 气流量最高限值;获取前氧传感器的通电状态和加热温度;根据发动机为断油 状态、第一空燃比小于第一空燃比预设值、转速在转速最低限值和转速最高限 值之间、空气流量在空气流量最低限值和空气流量最高限值之间、前氧传感器 处于通电状态且加热温度大于等于720度,判定满足第一使能条件。要计算前 氧传感器的第一延迟时间需要同时满足上述五个子条件,五个子条件共同都成 了第一使能条件,通过五个子条件的限制在庞大的原始数据的基础上进行筛选, 筛除了无效数据,简化了计算工作量。反过来说,当五个子条件中的至少一个 不能满足时,都无法进行第一延迟时间的计算。

93.其中,发动机的供油状态、第一空燃比、发动机的转速、空气流量、前氧 传感器的通电状态和加热温度可通过传感器或电路监控获得。第一空燃比预设 值、转速最低限值、转速最高限值、空气流量最低限值、空气流量最高限值的 大小和加热温度大于等于720度可以在车辆出厂前进行设定,在出厂前进行多 次实验得到。也可以出厂后由用户根据车辆的实际情况进行调节,由厂方给出 的参考范围。

94.在本发明的一些实施例中,在计算后氧传感器的第二延迟时间时,需要进 行条件的判断,通过条件判断筛除了无效数据,简化了计算工作量,实现了第 二延迟时间的快速计算。具体地,如图4所示,计算后氧传感器的第二延迟时 间包括判断是否满足第二使能条件;根据满足第二使能条件,计算后氧传感器 电压值由第一电压预设值变化至第二电压预设值的第二时间;根据后氧传感器 电压值大于第二电压预设值,停止计时;控制以上过程按照第二预设次数循环 运行;计算第二预设次数的第二时间的第二平均时间;获取第二预设平均时间; 根据第二预设平均时间和第二平均时间,计算第二延迟时间。该步骤是获取后 氧传感器由浓到稀的老化延迟时间,后氧传感器电压值变化所需的时间。从判 断是否满足第二使能条件至停止计时的步骤要按照第二预设次数n2次循环运 行,n为正整数且大于等于1,每运行一次得到一个第二时间,第二预设次数 n2次的第二时间求和并计算平均数得到第二平均时间t

n2

,第二平均时间t

n2

与 标定的第二平均预设时间t

n2预设

之间存在偏差,第二预设平均时间t

n2预设

和第二 平均时间t

n2

之间的差值即为第二延迟时间t

post

,将第二延迟时间t

post

储存, 当需要进行第二延迟储氧量时直接调用第二延迟时间t

post

进行计算。

95.其中,第一电压预设值、第二电压预设值、第二预设次数、第二预设平均 时间的大小可以在车辆出厂前进行设定,在出厂前进行多次实验得到。也可以 出厂后由用户根据车辆的实际情况进行调节,由厂方给出的参考范围。

96.在本发明的一些实施例中,如图5所示,判断是否满足第二使能条件包括 获取发动机的供油状态;获取后氧传感器电压值和第一电压预设值;获取发动 机的转速、转速最低限值和转速最高限值;获取空气流量、空气流量最低限值 和空气流量最高限值;获取后氧传感器的通电状态和加热温度;获取排气温度; 根据发动机为断油状态、后氧传感器电压值大于第一电压预设值、转速在转速 最低限值和转速最高限值之间、空气流量在空气流量最低限值和空气流量最高 限值之间、后氧传感器处于通电状态且加热温度大于等于720度、排气温度在 400度

‑

700度之间,判定满足第二使能条件。要计算后氧传感器的第二延迟时 间需要同时满足上述六个子条件,六个子条件共同都成了第二使能条件,通过 六个子条件的限制在庞大的原始数据的基础上进行筛选,筛除了无效数据,简 化了计算工作量。反过来说,当六个子条件中的至少一个不能满足时,都无法 进行第二延迟时间的计算。

97.其中,发动机的供油状态、后氧传感器电压值、发动机的转速、空气流量、 后氧传感器的通电状态和加热温度以及排气温度可通过传感器或电路监控获 得。转速最低限值、转速最高限值、空气流量最低限值、空气流量最高限值的 大小和排气温度在400度

‑

700度可以在车辆出厂前进行设定,在出厂前进行多 次实验得到。也可以出厂后由用户根据车辆的实际情况进行调节,由厂方给出 的参考范围。

98.在本发明的一些实施例中,在修正三元催化器的最终储氧量时,需要进行 条件的判断,通过条件判断筛除了无效数据,简化了计算工作量,实现了第二 延迟时间的快速计算。具体地,如图6所示,根据第一延迟储氧量和第二延迟 储氧量,修正三元催化器的最终

储氧量包括判断是否满足第三使能条件;根据 满足第三使能条件,开始计算储氧量;根据后氧传感器电压值小于第一电压预 设值,停止计算储氧量;根据第一延迟储氧量和第二延迟储氧量,对储氧量修 正以得到最终储氧量;控制以上过程按照第三预设次数循环运行;计算第三预 设次数的最终储氧量的平均储氧量。该步骤是要计算三元催化器的最终储氧量, 通过第一延迟储氧量和第二延迟储氧量对其进行修正和补偿使其更加贴近于实 际值。从判断是否满足第三使能条件至修正最终储氧量的步骤要按照第三预设 次数n3次循环运行,n为正整数且大于等于1,每运行一次得到一个最终储氧 量m

osc

,第三预设次数n3次的最终储氧量m

osc

求和并计算平均数得到平均储氧 量m

oscn

,平均储氧量m

oscn

作为诊断三元催化器的依据。

99.其中,第三预设次数的大小可以在车辆出厂前进行设定,在出厂前进行多 次实验得到。也可以出厂后由用户根据车辆的实际情况进行调节,由厂方给出 的参考范围。

100.在本发明的一些实施例中,对储氧量进行修正以得到最终储氧量可以通过 补偿/修正系数、第一延迟储氧量、第二延迟储氧量和储氧量之间的加减乘除等 运算方式得到,或者通过第一延迟储氧量、第二延迟储氧量和储氧量进行加减 乘除等运算方式得到。由于前氧传感器老化延迟会使三元催化器测得储氧时间 变短,后氧传感器老化延迟会使三元催化器测得的储氧时间变长,因此修正后 的最终储氧量m

osc

=储氧量m

osc1

第一延迟储氧量m

osc2

‑

第二延迟储氧量m

osc3

。 如图8所示,通过加减法运算对储氧量进行修正,使由于前氧传感器老化导致 储氧量计算值变小的部分补偿上,避免了将可正常使用的三元催化器判定为老 化件或劣化件,缩短三元催化器使用寿命,同时使由于后氧传感器老化导致储 氧量值计算偏大的部分截取掉,避免了将不能满足排放法规的催化器判定为正 常件。通过补偿和截取实现了修正,使得最终储氧量与实际值更加贴合,不仅 可提高三元催化器诊断的准确性以及obd(on

‑

board diagnostic车载诊断系 统)诊断的鲁棒性,还可提高催化器的使用寿命,发挥最大经济效益。

101.在本发明的一些实施例中,对于第一延迟储氧量、第二延迟储氧量和储氧 量的计算均是通过公式计算的,其中,m为储氧量,t1为开 始计算的时刻,t2为停止计算的时刻,λ为空燃比,n为尾气质量流量,p为氧 气占空气的质量分数。对于第一延迟储氧量m

osc2

来说,开始计算时刻为0,停 止计算时刻为前文计算得到的第一延迟时间t

pre

。对于第二延迟储氧量m

osc3

来 说,开始计算时刻为0,停止计算时刻为前文计算得到的第一延迟时间t

post

。 对于储氧量m

osc1

来说,开始计算时刻为满足第三使能条件的时刻,停止计算时 刻为后氧传感器电压值小于第一电压预设值的时刻。

102.在本发明的一些实施例中,对于储氧量的计算同样存在判断条件,通过条 件判断筛除了无效数据,简化了计算工作量,实现了储氧量的快速计算,进而 实现了对三元催化器的快速诊断。具体地,如图7所示,判断是否满足第三使 能条件包括获取发动机的供油状态;获取三元催化器的温度、温度最低限值和 温度最高限值;获取发动机的转速、转速最低限值和转速最高限值;获取废气 流量、废气流量最低限值和废气流量最高限值;获取前氧传感器、后氧传感器 的通电状态和加热温度;获取后氧传感器电压值;根据发动机为断油状态、温 度在温度最低限值和温度最高限值之间、转速在转速最低限值和转速最高限值 之间、废气流量在废气流量最低限值和废气流量最高限值之间、前氧传感器、 后氧传感器

处于通电状态且加热温度大于等于720度、后氧传感器电压值大于 第一电压预设值,判定满足第三使能条件。要计算储氧量需要同时满足上述六 个子条件,六个子条件共同都成了第三使能条件,通过六个子条件的限制在庞 大的原始数据的基础上进行筛选,筛除了无效数据,简化了计算工作量。反过 来说,当六个子条件中的至少一个不能满足时,都无法进行储氧量的计算。

103.其中,发动机的供油状态、三元催化器的温度、发动机的转速、废气流量、 前氧传感器、后氧传感器的通电状态和加热温度以及后氧传感器电压值可通过 传感器或电路监控获得。三元催化器的温度最低限值和温度最高限值、发动机 的转速最低限值和转速最高限值、废气流量最低限值、废气流量最高限值的大 小和加热温度大于等于720度可以在车辆出厂前进行设定,在出厂前进行多次 实验得到。也可以出厂后由用户根据车辆的实际情况进行调节,由厂方给出的 参考范围。

104.在本发明的一些实施例中,在前文所述的第一使能条件、第二使能条件和 第三使能条件中均涉及到了发动机的供油状态,且发动机为断油状态为第一使 能条件、第二使能条件和第三使能条件中的一个子条件。在发动机处于断油状 态下进行第一延迟时间、第二延迟时间和储氧量的计算,将对储氧量进行修正 的过程糅合进发动机的正常运行工况中,既保证了发动机的运行状态,无需进 行频繁启停,也不会额外产生排放污染物,有利于环境保护。

105.本发明的另一个实施例还提供了一种三元催化器诊断准确性的控制系统, 用于执行上述实施例所提供的三元催化器诊断准确性的控制方法,包括:

106.计算模块,计算模块用于计算前氧传感器的第一延迟时间、根据第一延迟 时间计算第一延迟储氧量、计算后氧传感器的第二延迟时间、根据第二延迟时 间计算第二延迟储氧量;

107.修正模块,修正模块用于根据第一延迟储氧量和第二延迟储氧量,修正三 元催化器的最终储氧量。

108.根据本发明实施例的三元催化器诊断准确性的控制系统,通过计算模块分 别计算前氧传感器的第一延迟时间和后氧传感器的第二延迟时间,并根据第一 延迟时间计算第一延迟储氧量,根据第二延迟时间计算第二延迟储氧量,跟随 第一延迟时间和第二延迟时间实时计算第一延迟储氧量和第二延迟储氧量,利 用修正模块实现第一延迟储氧量和第二延迟储氧量对三元催化器的最终储氧量 进行修正,考虑到了前氧传感器和后氧传感器的老化带来的最终储氧量的偏差, 使最终储氧量更加贴近于实际值,对最终储氧量的计算过程进行了优化。最终 储氧量的准确性决定了对三元催化器当前的转化效率的判断,进而提高了对三 元催化器是否老化、劣化的诊断的准确性,降低了三元催化器误判率,在满足 法规前提下,使催化器使用周期最合理,达到最大经济效益。

109.以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于 此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到 的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围 应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。